快锻压机液压管道焊接工艺处理

2022-07-15杨家元

杨家元

(兰州兰石集团有限公司a.能源装备研究院;b.兰石能源装备工程研究院有限公司,兰州 730314)

0 引言

随着快锻压机的不断发展,液压技术的广泛应用显得尤为重要。液压系统中液压管道焊接工艺则是保证液压系统油液清洁的重要手段[1-2],也是设备运行良好的重要因素。

1 管道焊接前下料工序

快锻压机液压系统较复杂,液压管路连接较多,管道焊接量较大,为保证管道安装质量,安装人员应先熟悉液压系统原理,按照液压管路图,对液压管道铺设进行预装,下料应考虑钢管安装余量,如测量误差、弯管预留的夹头或弯管中心误差调节量、焊缝接口间隙、焊缝和热处理收缩量、法兰高度(或法兰插入深度)、凸面法兰嵌入相应凹面法兰的高度及密封件厚度等。计算时,应处理好加与减的关系,比如充分考虑管路的切割长度等于焊缝收缩量+接口间隙+法兰高度+法兰凸面嵌入凹面的高度等问题。

下面就快锻压机液压管道焊接前配管要求作以介绍。

1.1 钢管切割及弯曲方法

钢管切割应采用机械加工的方法,不宜采用火焰切割。钢管切口端面应保证垂直度,斜角切割原则上不大于30°。切割后,应清除飞边和毛刺。

液压弯管制作宜采用冷弯,弯曲加工应在弯管机上进行。如果采用热弯,应注意钢管内孔的清洁度,热弯时温度应大于材料的相变温度(一般为900~1000 ℃,最低不小于700 ℃)。设d为钢管外径,对于中低压弯管,弯曲半径不小于3.5d;对于高压弯管,弯曲半径不小于5d。弯管制作后应检查弯曲部分不允许有裂纹、皱折、分层等瑕疵,弯管的椭圆度不超过8%。

钢管焊接坡口宜采用机械加工的方法,若用气割时,应彻底磨掉氧化层和毛刺。焊接坡口应满足工艺处理的要求,如表1所示。

表1 焊缝坡口

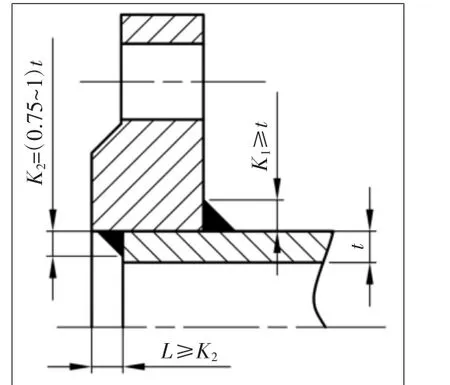

1.2 管道对接

管道对接,错位允许误差不大于0.1t(t为钢管壁厚),且最大不超过1 mm。钢管与法兰对接时,法兰密封面应与钢管中心线垂直,考虑到法兰连接面密封的要求,法兰应成对配装。装配后的法兰组不应承担任何设计以外的附加载荷。钢管与法兰插入结构如图1所示。

图1 钢管与法兰插入结构图

以上快锻压机液压系统钢管焊接前下料工序是依据现场安装操作人员多年总结的成熟安装经验,基本上涉及到了快锻压机液压系统低、中、高压液压管道的切割、弯曲等处理方式。

2 管道焊接

快锻压机液压管道采用质量可靠的焊接方法是液压系统正常运行的首要一步,也是液压系统安装的重要一环,必须引起足够重视。快锻压机液压管路焊接方法建议全部采用氩弧焊焊接[3]。若遇工期短、氩弧焊焊工紧缺等特殊情况下,可考虑焊缝底层采用氩弧焊焊接,第二层使用电弧焊焊接,这样在不耽误工期的同时可保证管道焊缝质量,而且管道焊接质量好、效率高,焊缝表面光滑、美观、无焊渣。

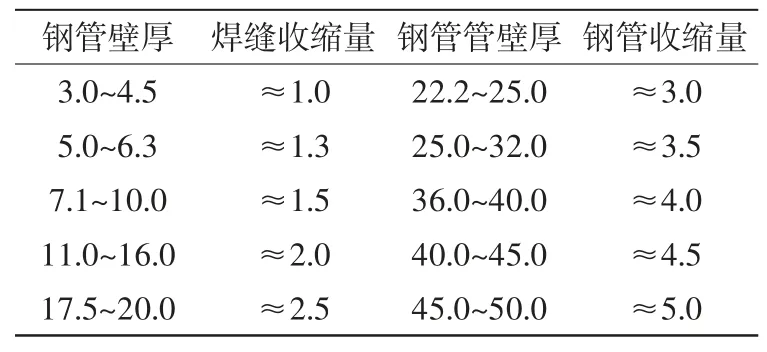

因此,快锻压机液压管道焊接实际作业过程中均采用全部氩弧焊焊接或氩弧焊打底、电弧焊盖面的方法。氩弧焊焊接参考标准为JB/T 9185《钨极惰性气体保护焊工艺方法》,电弧焊焊接参考标准为JB/T 9186《二氧化碳气体保护焊工艺规程》。但当焊接过程中遇到环境温度低于0 ℃时,液压钢管一般不允许焊接,若要焊接应采取预热和保温措施。原则上,高压钢管焊后应做热时效处理,特别是焊接时受约束的焊缝应特别注意。焊缝的收缩量一般约为钢管壁厚的10%~25%,钢管焊接经验数据如表2所示。

表2 钢管焊接经验数据表mm

除了上述管道焊接方式描述外,为保证快锻压机液压管道焊接质量,应注意以下几个方面的要求。

1)焊接材料要求。焊材应具有制造厂的质量证明,焊条应按说明书要求储存于干燥环境,使用时保证焊条药皮无脱落和显著裂纹。

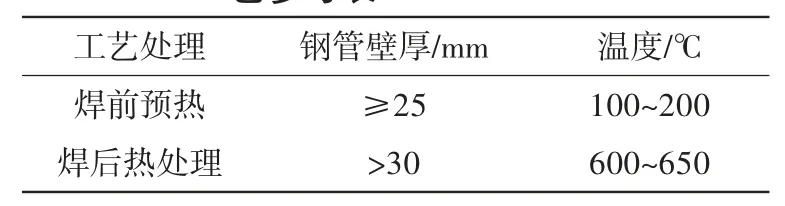

2)钢管焊接前预热处理要求。对于低碳钢管,当壁厚小于25 mm,环境温度不低于15 ℃时,可不预热;当壁厚大于25 mm时应进行预热,预热温度为100~200 ℃,体积越大,预热温度应越高。对于壁厚大于36 mm的低碳钢管或壁厚大于20 mm的低合金钢管和壁厚大于10 mm的不锈钢管来说,焊接的预热和后处理应按评定合格的工艺执行,当没有特殊规定时,常用钢管焊前预热及焊后热处理工艺可参考表3所示。在整个预热过程中应合理布置测温点的位置和数量,使用合格的测量仪表进行测量记录。

表3 常用钢管焊前预热、焊后热处理工艺参考表

3)钢管焊后热处理。一般采用局部电加热的方法,用燃气加热时,应配置测温仪并采取实用而可靠的保温措施。凡是要热处理的管路应考虑留收缩量,一般为管长(加热段)的0.5/1000,热处理时,应采取措施防止变形,特别是要保护好法兰面和管接头配装时的原始状态。对于一些易产生焊接延迟裂纹的钢管,焊接后应当及时焊后热处理,若不能及时处理的,应在焊接后马上均匀加热至200~300 ℃,并采取保温措施。保温时间按焊缝厚度和温度确定,一般不小于30 min。当焊缝温度处于400 ℃以下,可采用自然冷却方式;当温度≥400 ℃时,焊后热处理加热速率应不大于(205×25/t)℃/h,最高不大于200 ℃/h;恒温后的冷却速率应不大于(60×25/t)℃/h,最高不大于260℃/h。上述式中t为钢管壁厚。

4)钢管焊后质量检查[4]。检查内容有:焊缝是否有夹杂物、气孔,焊缝周边是否有裂纹、过大咬肉等现象发生;焊缝表面应保持整齐、无错位、无突起等情况出现。对于高压或超高压液压管道,应对焊缝进行射线检查或超声波检查,检查质量标准按JB 4730-94《压力容器无损检测》中焊缝射线透照检测及“超声检测”II级验收。

5)退火处理要求。钢管焊接完成后退火处理要防止钢管变形,温度由100 ℃/h缓慢加热至500 ℃,保温60~90 min后冷却至300 ℃以下出炉,管道加热保温时间-温度工艺如图2所示。

图2 管道加热保温时间-温度工艺图

3 管道焊接后续处理

管道焊接完毕后,必须进行消除应力退火,然后进行再次预装,预装检查合格后,在各条管路打好标记,然后将管路拆卸,进行酸洗工艺处理。酸洗后管道内壁氧化物应彻底处理干净,不应过度腐蚀,不允许再次锈蚀及出现残留化学反应沉积物等现象发生[5]。管道酸洗方法包括槽式酸洗法和管内酸洗法。槽式酸洗法:酸洗槽→中和槽→脱脂槽→钝化槽→清水槽→回装,适用于配管较小的液压系统。管内循环酸洗法:泵将酸液打进连接好的液压管道回路进行循环酸洗。快锻压机液压系统管路酸洗主要采用管内循环酸洗法。

酸洗工艺流程为:脱脂→酸洗→中和→钝化→干燥→涂油等。

脱脂:管道内沾染的油脂与脱脂液发生化学反应。脱脂液配方为9%~10%NaOH、3%Na3PO4、1.3%NaHCO3、2%Na2SO3混合调配而成,槽式酸洗法在温度为70~80 ℃时需将管道在槽内浸泡4 h。管内循环酸洗法温度控制在40~50 ℃左右,脱脂液在管内连续循环3 h。

酸洗就是将脱脂合格的管道用酸性溶液进行化学处理,去掉管道表面的氧化物,使管道内壁出现光泽的金属表面。槽内酸洗法酸洗液配方为13%~14%盐酸和1%C6H12N4混合调配而成,在常温下,管道在槽内酸洗液中浸泡1.5~2.0 h。管道内循环酸洗法酸洗液配方为9%~11%盐酸、1%C6H12N4混合调配而成,在常温条件下间断性循环50 min。为保护管道内壁不致过腐蚀,减少渗氢的危害,酸液中应加入缓蚀剂,如乌洛托品、吡啶、洛丁等,以减缓反应,抑制溶解过程,保护底层金属。

中和:就是对酸洗后的管道用弱碱溶液将管道内壁上的残余酸液中和干净。槽内酸洗法中和液配方为NH4OH稀释成pH值为10~11的溶液,常温条件下将管道浸泡到槽内中和液2 min即可。管内循环酸洗法中和液配方为NaOH稀释成pH值为9~10的溶液,常温条件下使中和液在管道内连续循环25 min。

钝化:中和处理后的管道表面虽已干净,但仍处于活化状态。为防止再次锈蚀,钝化液在管道内壁表面形成一层致密的氧化铁钝化膜,使管道保持化学稳定性。槽式酸洗法钝化液配方为8%~10%NaNO2与2%NH4OH混合调配而成,管道可在钝化液浸泡2 h为好。管内循环酸洗法使钝化液10%~14%NaNO2在管道内常温断续循环30 min。

水冲:在脱脂、酸洗、中和及钝化每道工艺之后都要用压力为0.8 MPa、温度为60 ℃的净化水进行浸泡或连续冲洗10 min,将管道内钝化工序中形成的沉淀、杂质和残留的溶液冲洗干净。

快速干燥:用氮气或加热的氮气将管道内快速吹干,否则管道会发生二次锈蚀,严重时甚至要返工重新酸洗。

封管口或油循环:槽式酸洗法需要对酸洗后的管道进行封口处理。管内酸洗法需要用液压泵向管道内注入液压油进行油循环。

4 结论

综上所述,快锻压机液压管道焊接工艺处理的质量直接影响液压系统工作的可靠性。依据上述管道焊接工艺处理方式,可保证快锻压机液压管道焊接质量可靠、管道内壁清洁无污染,符合快锻压机液压系统工作使用的要求,有效地减少了油液的污染。因此,快锻压机液压管道焊接工艺处理是保障液压系统油液清洁度、系统运行平稳的关键之一,应引起现场安装技术人员的高度重视。