一种卧式五轴加工中心的研究与应用

2022-07-15张传思侯延星范春宏

张传思,侯延星,范春宏

(科德数控股份有限公司 沈阳分公司,沈阳 110041)

0 引言

航空发动机是飞机的心脏,为飞机提供飞行动力。而航空发动机的各种机匣、叶盘是发动机的重要组成部件,其加工质量决定着发动机的性能。目前,加工航空发动机机匣类的数控机床主要依赖于进口,不仅设备价格昂贵、货期长,而且售后周期长、费用高,且经常受到发达国家的技术限制和封锁。因此,研究一种用于加工机匣类等回转体、多面体复杂型面、难加工材料的卧式五轴加工中心机床具有重要的现实意义。

为此,以用户工艺为导向,充分分析国外该类产品的典型结构与特征,依托国内某航空零件制造企业,针对航空发动机机匣类、叶盘类等零件的工艺特征和工艺需求,设计了一种KHMC80 U型卧式五轴加工中心机床,并成功应用于该类零件的加工,达到部分替代进口。

1 整机结构

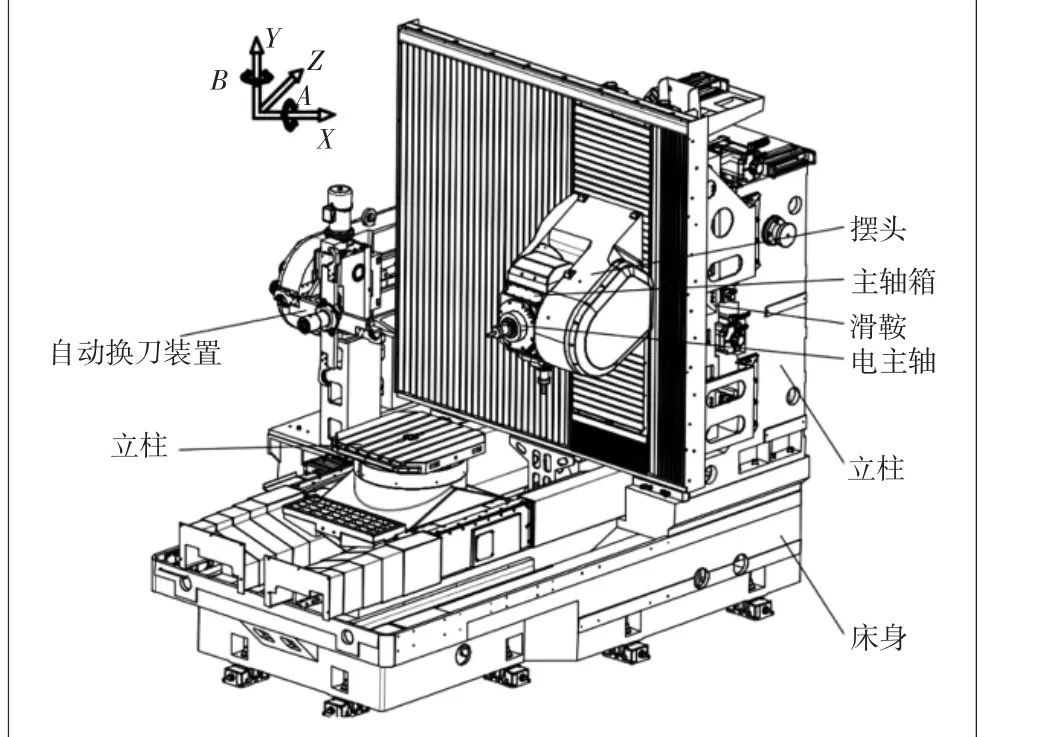

KHMC80 U卧式五轴加工中心的设计主要由床身组件、立柱组件、滑鞍组件、回转工作台组件,摆头组件等部分组成[1],如图1所示。机床床身水平布置,L形立柱固定于床身之上,滑鞍通过滑块在立柱导轨上左右移动为X轴,摆头通过滑块在滑鞍导轨上上下移动为Y轴,回转工作台通过滑块在床身导轨上前后移动为Z轴,摆头绕X轴旋转形成A轴,工作台绕Y轴旋转形成B轴,机床X、Y、Z、A、B五轴五联动。机床侧面安装有自动换刀装置,进行刀具的自动交换,提高加工效率,同时刀库具备刀具的RFID读写功能,能够对刀具进行智能化管理。机床整机结构采用对称布局设计,受热均匀。采用重心驱动原理,运动平稳,无倾覆力矩。整机研发过程中,采用有限元分析软件,对单件、整机进行了静态分析和动态分析,通过分析,增加了支撑固定件的支撑刚度。在保证运动部件刚度的前提下尽量轻量化,增加动态特性。经过反复的结构优化,提升了整机的静态、动态特性,为整机高效、高精度的加工提供保证。

图1 KHMC80 U型卧式五轴加工中心结构示意图

2 主要结构及特点

2.1 床身组件

KHMC80 U型卧式五轴加工中心的床身为整机支撑件,立柱、滑鞍、摆头及回转工作台等都置于床身之上,因此,床身要有足够的刚度,以满足稳定地支撑其上的其他运动组件要求。特殊的床身结构设计,保证足够的排屑角度,实现整机中央后排屑,加工过程排屑顺畅;床身采用高强度的铸铁铸造而成,具有良好的吸振特性,采用时效处理消除铸件的残余内应力,采用有限元分析方法[2],优化布置内部筋格型式及厚度,以保证床身和机床整机具有足够的刚度和精度稳定性。

2.2 立柱组件

立柱组件作为滑鞍组件及摆头组件的支撑部件,要保证足够的支撑刚度。立柱采用L形墙式结构,保证其上运动部件的重心在立柱内部。同时在其内部合理地布置纵向和横向的环形筋板,并经有限元动、静态特性分析优化设计,保证立柱具备足够的抗弯刚度。采用3根高刚度滚柱导轨支撑导向,保证其上运动部件的运行精度。

2.3 滑鞍组件

滑鞍组件用来支撑摆头组件,摆头组件在滑鞍组件上上下运动,同时滑鞍组件沿立柱横向运动。因此,滑鞍需具有足够的抗弯刚度和抗扭刚度。同时,滑鞍组件及其上的摆头组件整体高速运动时,在满足强度、刚度的情况下,要尽量较少其组件的质量,使其具有较高的动态特性。滑鞍采用对称的封闭式结构,经有限元动、静态特性分析优化设计,达到减轻运动部件质量的效果,提升动态特性的同时且保证足够的抗弯与抗扭刚度。

2.4 回转工作台组件

回转工作台组件由滑座、回转轴和工作台3部分组成[3],如图2所示。滑座布置于床身之上,采用伺服电动机直联丝杠,双驱同步控制,使回转工作台具有高的动态特性。回转轴由安装在滑座内的B轴驱动力矩电动机直接驱动,绕B轴回转中心做360°范围的连续回转运动,采用力矩电动机直接驱动、无级传动,高效率、零间隙传动,满足高动态特性和高刚度加工需求。采用重心驱动设计原理,不受工件质量变化的影响。滑座设计成热对称的结构,受热均匀,采用重心驱动原理,使其在运动过程中更加平稳,提高零件的加工精度和表面质量。配有高承载能力、高倾覆刚度、高精度的YRT转台轴承,使转台承重大。工作台可联动加工,也可通过液压夹紧与松开刹车片,进行定位加工,液压锁紧力矩大。配置绝对式角度编码器,全闭环控制,保证高精度的定位精度与重复定位精度。

图2 回转工作台组件

2.5 摆头组件

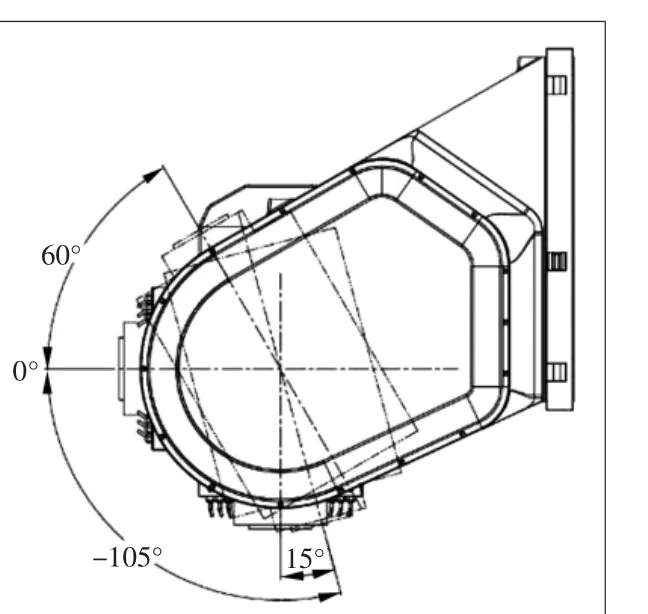

摆头组件包括摆头箱体、旋转主轴箱和电主轴3部分。摆头箱体由安装在滑鞍上的Y轴双驱动伺服电动机通过滚珠丝杠副驱动,沿滑鞍导轨做垂直上下运动,双驱同步控制实现高速、平稳运动。旋转主轴箱由安装在摆头箱体内的A轴驱动力矩电动机直接驱动,绕A轴旋转中心连续摆动,摆角范围可达165°(以主轴呈水平状态为零点),向上可摆动60°,向下可摆动105°,如图3所示。旋转主轴箱驱动侧采用高刚度的转台轴承支撑,以提高旋转部分的支撑刚度。A轴采用增压式锁紧机构,锁紧力矩大,锁紧稳定可靠;采用高精度绝对式角度编码器,全闭环控制,定位精度高。旋转主轴箱内装有电主轴,其最高转速为12 000 r/min,最大转矩为312 N·m,能够满足多种材料的高效加工需求。

图3 A轴摆角示意图

2.6 直线伺服进给机构

X、Y、Z直线伺服轴均采用伺服电动机直联丝杠,各轴均双驱同步控制,增大了驱动力,提升了动态特性。采用高刚度的圆柱滚子直线导轨,导向精度高,摩擦因数小,有利于移动部件的高速平稳运行。

2.7 数控系统

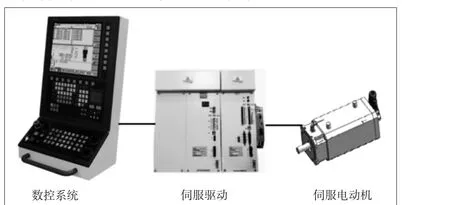

采用科德自主研发的GNC62数控系统,如图4所示。具有高速信息交互——GLNK光纤运动控制现场总线技术、精密的位置/角度感知——传感细分技术、精准的高频控制调度——GRTK实时内核技术。

图4 科德GNC62数控系统

3 主要技术参数

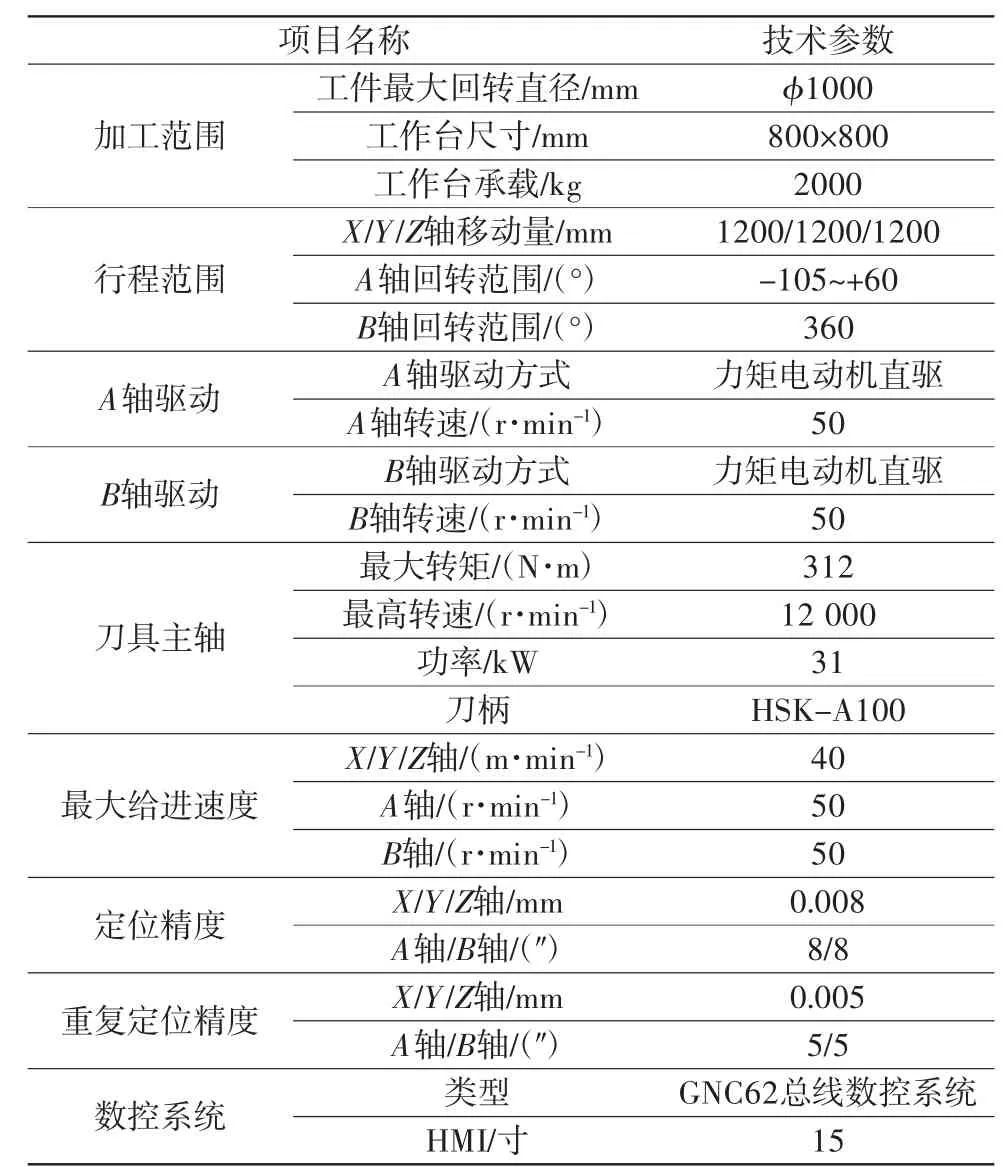

在充分调研用户群体的前提下,分析了国外产品现有机型及技术指标的情况下,结合典型用户零件的工艺特征、加工工艺性,提出了主要适用于航空发动机典型零件加工机床的主要技术参数,如表1所示。

表1 KHMC80 U型卧式五轴加工中心主要技术参数

4 应用

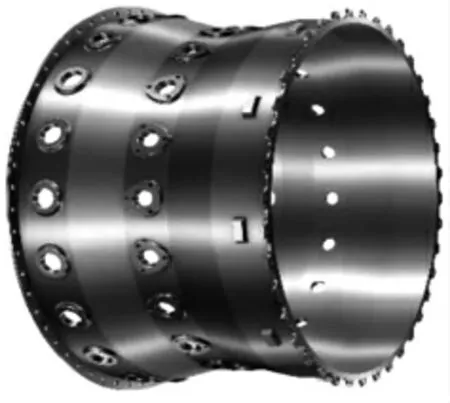

KHMC80 U型卧式五轴加工中心已成功应用于某些航空发动机厂家,用来加工机匣[4](如图5)、叶盘类(如图6)等零件,并得到了用户的充分认可与肯定,同时用户也提出了宝贵的优化升级建议,将促进产品的不断完善与提升,同时也请相关高校、科研机构共同参与了基础共性技术的研究,也将不断提升机床性能的稳定性与精度保持性,充分地发挥了产学研用的机制,有利地促进了产品的升级迭代。

图5 机匣

5 结语

随着航空发动机的不断发展,新一代的难变形材料、轻质合金、复合材料应用步伐加快,针对上述材料的大量应用,其高效加工必将成为航空制造业不断追求的目标。而针对航空发动机机匣类的设备,主要依赖进口,因此研制具有自主知识产权的卧式五轴加工中心,用于机匣类等多面体类零件的加工,有着广泛的市场需求和广阔的市场前景。研制的KHMC80 U型卧式五轴加工中心,能够部分满足航空发动机机匣类等多面体类零件的高效、高精度加工的要求,但较国外设备还有一定差距,希望通过国家政策的不断引领和企业用户的不断应用反馈,持续提升产品的性能和各项技术指标,使设备最终能替代进口产品,达到自主化、技术可控,免于国外的技术限制与封锁,最终促进我国航空航天工业的不断发展。