水表壳异形件一体式加工工装设计与加工

2022-07-15陈太丽

陈太丽

(福建船政交通职业学院 机械与智能制造学院,福州 350007)

0 引言

水表是流量测量领域中使用量较大、使用面较广、品种规格较为齐全的计量仪表之一。在供、排水流量计量、水费贸易结算、能源计量和工农业用水过程控制等方面都有举足轻重的地位[1]。其主要由铸铁表壳、机芯总成、表盖组成。表壳采用消失模工艺制造,表面质量好,尺寸精度高,机械加工余量少,仅在加工面上留有1.5 mm的加工余量[2]。由于市场需求量大,在铸铁表壳的加工工艺上主要采取三端数控车床专机与工装配合加工形式进行加工,一次装夹即可同时完成三端面加工,加工效率高[3]。在工装的设计上主要采用型材机械加工后进行焊接或螺栓等连接装配,若工装系统刚度及定位精度存在缺陷,会导致装夹不牢靠、加工表面振刀等问题。本文针对工装系统刚度及定位精度提出解决方法,从而达到装夹可靠、提高加工表面质量及加工效率的目的。

1 传统加工工装的不足

在传统水表壳的制作上,主要采用先加工板材,后再进行焊接等工艺,最后对主要的配合面进行最后的精加工,如图1所示。

图1 焊接工装

焊接工装在使用上存在以下缺点:1)焊接件系统刚性差,在水表壳粗加工时振动量大,加工表面出现振刀纹路,加剧了刀具磨损,如图2所示。2)焊接工装在使用过程中易产生形变,影响加工精度及工件夹持的稳定。3)焊接位置在长时间加工的振动过程中,容易导致焊缝疲劳断裂等焊接缺陷的产生。

图2 加工面振刀缺陷

2 加工工装的设计及工艺制定

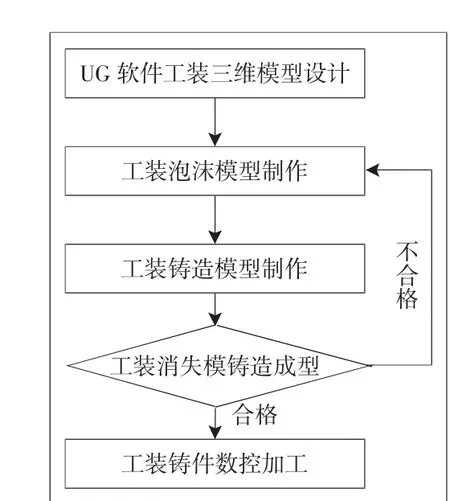

针对上述焊接工装在使用过程中存在的不足之处,现进行全新的工装设计,采用UG软件进行模型分析,设计出工件夹持的位置。工装采用底座支撑定位,上压盖进行液压压紧固定。在工装的毛坯材料制作上采用消失模铸造方法进行铸造成型,材质牌号选择HT200,因其具有良好的耐磨性能,以及良好的抗振性能,且材料制备方便,可以在表壳生产过程中一起浇铸生产,在铸造车间就可以进行浇铸生产,能节约生产成本。最终进行工装主要配合面的数控加工,完成工装的制造过程。工艺路线如图3所示。

图3 工艺流程

2.1 工装三维模型设计

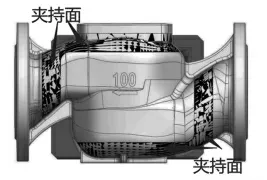

通过对表壳的曲面与加工位置进行分析,确定了装夹夹持面的位置,如图4黑色位置所示,夹持面的厚度为30 mm,这样既可以保证夹持的稳定,同时也可以减少接触面,保证表壳定位的可靠性。

图4 表壳工装夹持面

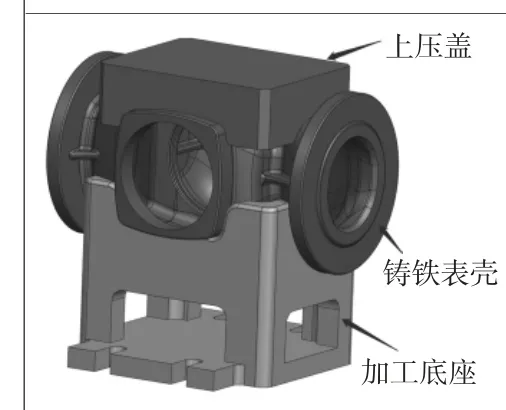

将水表壳的三维图形导入UG软件中,进行工装底座与上盖的三维图形设计。如图5所示,在工装的底座上,设计与机床底座配合的U形槽位置,用以调节工装在三端数控车床中前后位置。在设计时水表壳的高度及左右位置在三维模型中进行确定,并且在最终的数控加工中心加工时得以保证。压盖部分的设计上,考虑到轻量化设计理念,将接触面的厚度减少到20 mm,便于工人在加工过程中的操作。

图5 加工工装

2.2 工装泡沫模型制作

根据设计好的工装三维尺寸进行工装泡沫模型制作。制作模型采用聚苯乙烯(EPS料)泡沫板进行热切割。消失模模样的材料主要有聚苯乙烯、聚甲基丙烯酸甲酯(EPMMA料)和聚苯乙烯-聚甲基丙烯酸甲酯(STMMA料)3种[4]。这3种材料聚苯乙烯(EPS料)在浇铸过程中发气量较少,可以保证浇铸过程的稳定进行,并且价格成本较低,故选用聚苯乙烯(EPS料)进行泡沫模型的制作。

在制作模型时先对工装底座进行拆解,利用电热丝切割机分别割出工装底座板和支撑位置,然后再将二者用胶水进行粘连,上盖的制作方法也是一样,先制作方形上盖底板,再切割出周围的立板,泡沫底座模型如图6所示。

图6 泡沫模型

2.3 工装铸造模型制作

在进行消失模铸造之前,需要对消失模模型表面进行耐火材料的覆涂,耐火涂料在模型的表面需要形成1.5 mm左右厚度的壳体,形成的表面壳体需要有足够的硬度、透气性,在浇铸完成后又需要有良好的脱落性。涂料涂抹的过程是将模型完全浸没在涂料池中,需要3次涂抹过程。第1次涂抹采用鳞状石墨,将涂抹后的工件在烘干房进行烘干,时间控制在48 h,温度控制在40~45 ℃;第2次涂抹采用铝-硅系耐火涂层材料,在涂抹后进行烘干12 h,温度控制在40~45 ℃;第3次涂抹与第2次一样,重复第2次的操作,目的是为了增加涂层的厚度,最终保证表面涂层厚度达1.5 mm左右。涂层质量好坏将直接影响铸件成型的质量。

2.4 工装消失模铸造成型

在制备好铸件模型并配备浇铸系统后,进行装箱浇铸,把制备好的铸件模型与浇铸系统放入负压砂箱中,砂箱底部放有粒度为20~40 目的宝珠砂打底,再放入铸件模型,然后在箱中装满宝珠砂,表层覆盖塑料薄膜后,再将砂箱放置在振实台上进行振实操作。

装好箱的铸件模型在负压系统中进行浇铸,在浇铸过程保持0.05 MPa的负压,浇铸后进行5 min的保压成型,负压值控制在0.02~0.03 MPa,5 min后进行卸压,在浇铸1 h后就可以开箱取件,清理浇铸系统后,进行抛丸处理[5]。工装铸件底座如图7所示。

图7 工装铸件底座

2.5 工装数控加工

加工底座与上压盖的加工精度直接影响工装的夹持精度与稳定性。工装夹持接触面均为曲面,为保证加工精度,采用数控加工中心进行加工。毛坯采用的是消失模精密铸造,只在配合面位置少留有加工余量,加工工艺简单,加工量少。将设计好的工装模型导入UG软件,以铸件毛坯为加工毛坯,进行加工工艺及程序的编制,最后处理NC代码,传输到加工中心进行机械加工。

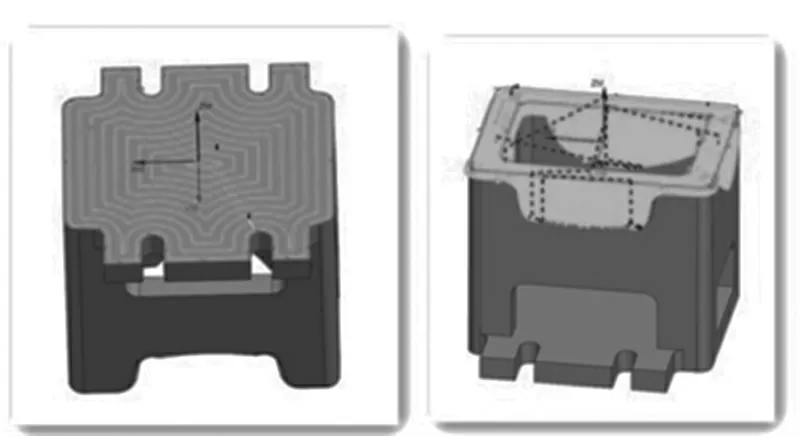

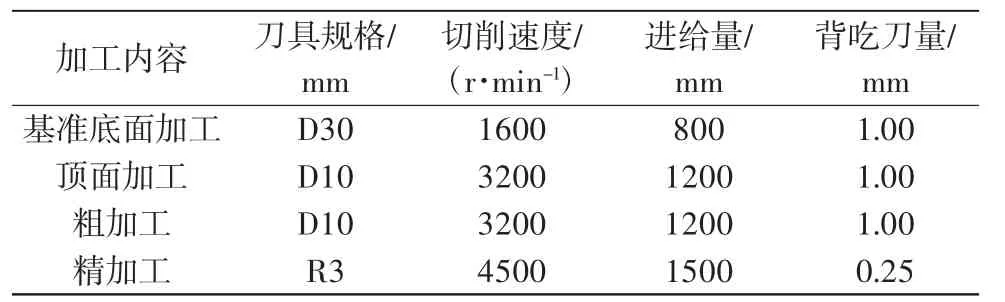

加工底座加工工艺路线为:1)夹持加工底座上表面位置,以毛坯上平面为粗基准,加工底面,保证加工底面平整,材料去除均匀即可;2)掉头装夹,以加工好的底面为基准,加工底座总高度,保证加工工装的高度符合机床的中心高度;3)粗加工工装配合面位置,表面留0.3 mm余量进行后续精加工;4)精加工配合曲面位置,保证配合曲面精度及表面粗糙度符合要求;5)去毛刺,修整锐角。加工刀路轨迹如图8所示,加工工艺如表1所示。

图8 加工底座刀路轨迹图

表1 加工底座加工工艺

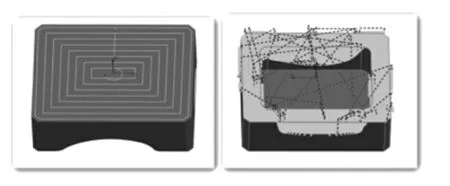

上压盖加工工艺路线为:1)加工上平面,保证加工面平整、材料去除均匀即可;2)粗加工工装配合面位置,表面留0.3 mm余量进行后续精加工;3)精加工配合曲面位置,保证配合曲面精度及表面粗糙度符合要求;4)去毛刺,修整锐角。加工刀路轨迹如图9所示,加工工艺如表2所示。

图9 上压盖加工刀路轨迹图

表2 上压盖加工工艺

3 安装应用

将加工好的工装安装在三轴数控车床定位座上,以刀具旋转中心面为基准,调整好工装在定位座前后的距离即可,安装调整方便,实际使用效果如图10所示。

图10 实际使用效果图

4 结语

工装毛坯采用消失模铸造方式进行铸造成型,可提高工装的整体刚度。采用HT200材质铸造,增加了工装的抗振、吸震性能,加工时的振刀现象得以改善。采用铸造形式制作工装毛坯,只在配合面位置留有较少加工余量,减少了数控加工的工作量,只需加工基准底面及主要配合面,同时铸件工装为一个整体,提高了工装的定位精度。在工装的制作过程中可节约材料,达到绿色环保、节能的目的。