拼接顺序对双激光选区熔化成形TC4钛合金成形性的影响*

2022-07-15杨圣昆谢印开胡全栋李怀学

杨圣昆,谢印开,胡全栋,李怀学

(1.中国航空制造技术研究院,北京 100024;2.高能束流加工技术重点实验室,北京 100024;3.高能束流增量制造技术与装备北京市重点实验室,北京 100024;4.增材制造航空科技重点实验室,北京 100024)

激光选区熔化技术(Selective laser melting,SLM)是一种利用激光束熔融粉末凝固成形的增材制造技术[1],能基于CAD模型,以逐层成形的方式制造零件。在每层的成形过程中,扫描振镜控制激光束在已铺好粉的表面按照计算的路径进行扫描,使粉末在激光扫描的位置形成熔池并迅速冷却凝固,在完成一层的扫描后,铺粉继续下一层的扫描,直至成形完成,这种离散的成形方式相较于传统的铸造等方式能够成形更为复杂的结构[2]。

随着零件尺寸的不断增大,单台激光器的激光选区熔化设备因扫描振镜、场镜等器件的限制,难以实现大尺寸零件的成形。而使用双激光甚至多激光的激光选区设备不仅解决了可成形零件在尺寸方面的限制,还因激光器数量的增加提高了成形效率。国内外公司如EOS、SLM Solution、Renishaw、铂力特等也相继推出了采用多激光拼接技术的SLM设备。

目前已有部分研究人员对多激光选区熔化成形技术在拼接区域的成形进行了一定研究。Li等[3]在自研四激光选区熔化系统上进行了多激光拼接试验,发现重熔的双激光拼接区域存在台阶效应,而重熔区域在两区域扫描线相对偏转角为90°时可大大改善这一情况,并且拼接区域机械性能与其他区域相当。张思远等[4]使用AM250设备,研究了重熔拼接与交错拼接两类拼接方法对表面形貌尺寸误差与内部拼接缺陷的影响,并分析了拼接缺陷的产生机制。Wei等[5]在自研设备上对多激光器扫描点相遇的情况进行了研究,发现扫描点相遇导致的能量输入过高可能会产生大量的匙孔缺陷。Zou等[6]通过建立三维热力学模型,研究扫描路径与激光数量对零件残余应力的影响,指出合理规划扫描路径与扫描顺序可以改善应力集中现象。Tenbrock等[7]对多激光扫描羽流的相互干扰进行了分析,以指导多激光扫描策略的制定。除此之外,还有较多研究人员也通过模拟仿真来研究多激光成形时的温度场与残余应力等[8–11]。

上述文献从不同方面为多激光选区熔化成形提供了有力参考,但对实际成形中常用的条带扫描及其拼接方法没有太多涉及,尤其没有考虑拼接区域两激光拼接顺序对拼接质量的影响。本文将针对条带扫描的拼接方法,研究拼接顺序对试样在拼接区域成形特性的影响,同时分析不同拼接顺序下缺陷及表面形貌的产生原因,寻求优化的拼接方法,为大尺寸零件的高质量拼接提供支撑。

1 试验设备及方法

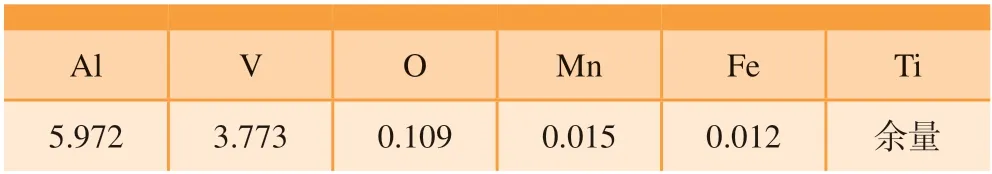

本研究在自研双激光选区熔化设备M810上进行试样制备,该系统包含两台光纤激光器,设定的拼接区(拼接区不同于重熔区,仅代表相邻两激光器的拼接发生在该区域内)宽度为10mm。成形采用的Ti6Al4V粉末主要化学成分见表1,粉末的累计粒度分布数达到10%、50%和90%所对应的粒径D10、D50和D90分别为25.6μm、37.9μm和56.0μm。

表1 Ti6Al4V粉末主要化学成分(质量分数) Table 1 Main chemical composition of Ti6Al4V powder (mass fraction) %

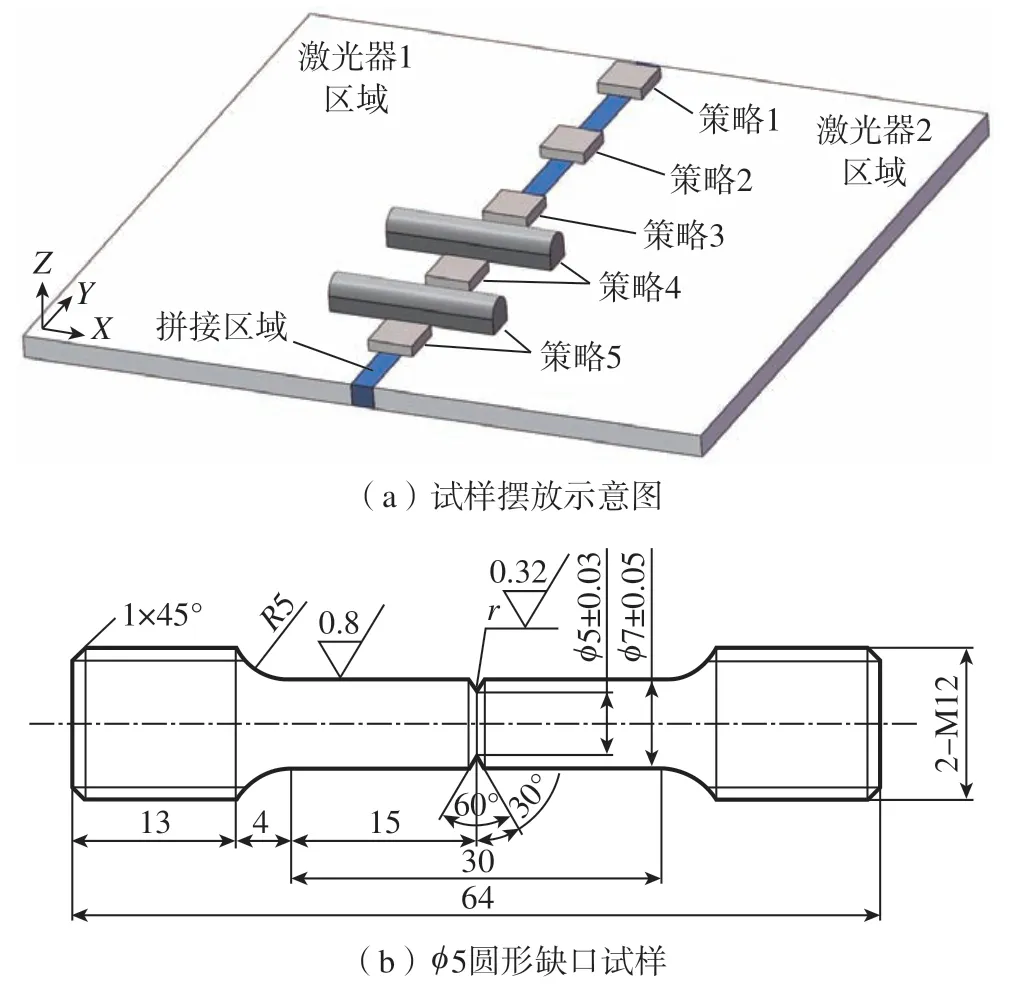

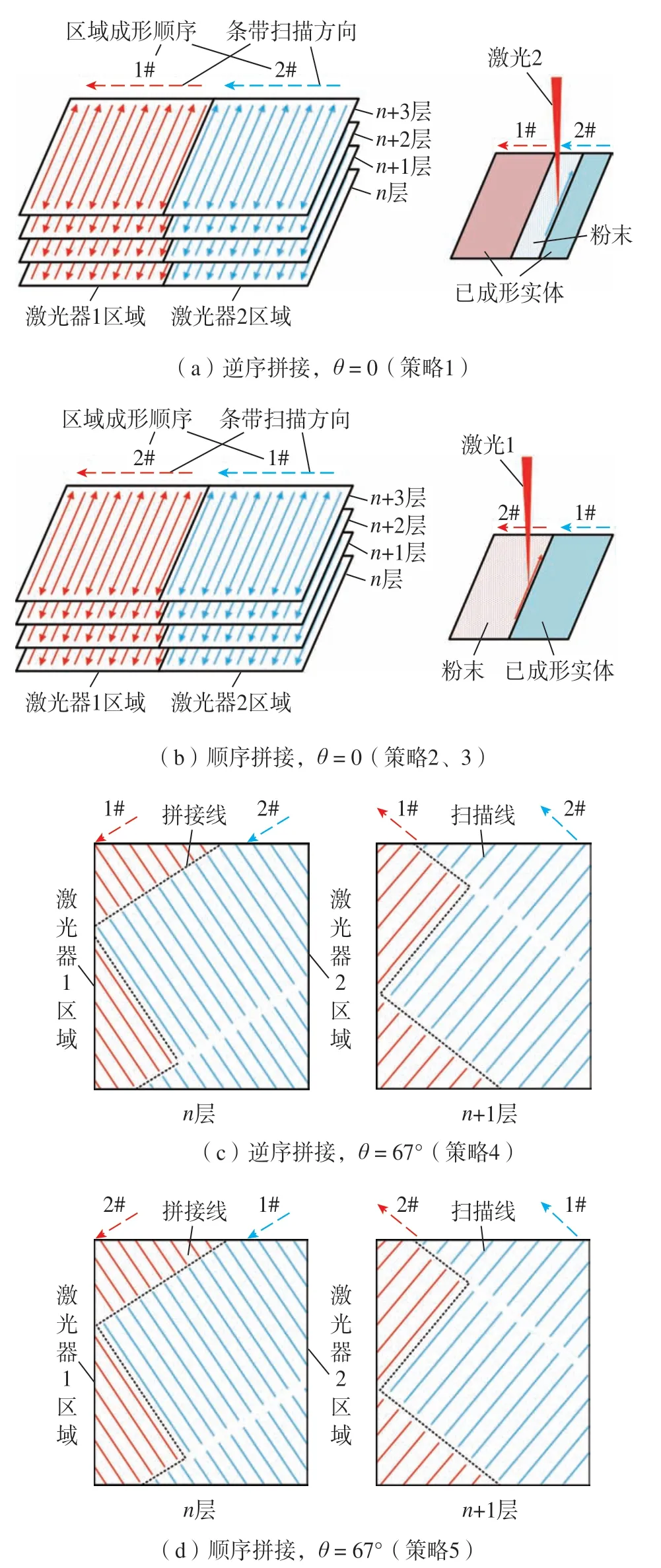

如图1所示,本研究共设计了5种用于双激光拼接的条带拼接策略,使用策略1~5成形块状试样(高度为5mm),使用策略4~5成形带有实体支撑的圆柱试样。使用优化后的参数(激光器功率320W,扫描速度1200mm/s,扫描线间距0.13mm,层厚0.04mm)进行成形,铺粉所用刮刀为软刮刀,成形过程中,使用氩气作为保护气体。条带扫描策略示意图如图2所示,其中1#、2#表示区域扫描的先后顺序,红色、蓝线实线分别为激光器1、激光器2的扫描线,不同颜色的带箭头虚线表示其对应激光器的条带扫描方向。

图1 试样摆放示意图和拉伸试样Fig.1 Samples arrangement sketch map and tensile samples

图2 拼接成形试样扫描及拼接策略示意图Fig.2 Schematic of applied scanning and overlap strategies

策略1~3的相邻层间扫描条带相对偏转角(简称层间偏转角)θ= 0,即相邻层间条带扫描方向一致,主要用于研究拼接区域两激光器的拼接顺序(两区域扫描成形的先后与条带扫描方向的相对顺序)对成形的影响,根据区域成形顺序的不同,本文把区域成形顺序与条带扫描方向相反的策略1称为逆序拼接,把区域成形顺序与条带扫描方向相同的策略2、3称为顺序拼接。其中,策略2、3的区别为策略3在1#区域扫描完毕后马上进行2#区域的扫描,扫描间隔极短,而策略2两区域扫描间隔为1s以上,为了方便区分,把策略3也称为接序拼接。策略4、5的层间偏转角θ= 67°,在拼接顺序上,策略4采取逆序拼接,策略5采取顺序拼接,策略4、5主要用来研究拼接顺序对存在层间偏转角的试样成形性的影响。

对于成形的试样,使用VHX–5000深度显微镜观察其表面形貌,然后对其进行镶样、磨抛和腐蚀,使用Leica DMI5000型金相显微镜观察金相,对于使用策略4、5成形的试样,使用显微硬度计在x方向进行拼接区域内的显微硬度测量,每隔0.1mm取一个样点,每个试样取11个点。对于使用策略4、5成形的沉积态试棒,根据航标HB 5214 — 96《金属室温缺口拉伸试验方法》将其加工成直径5mm的圆形缺口试样,每种策略各3根,试样如图1所示,缺口开在拼接区域中央,使用电子万能试验机对圆形缺口试样进行室温拉伸试验。

2 结果与讨论

2.1 拼接顺序对层间无相对偏转双激光选区熔化拼接成形性的影响

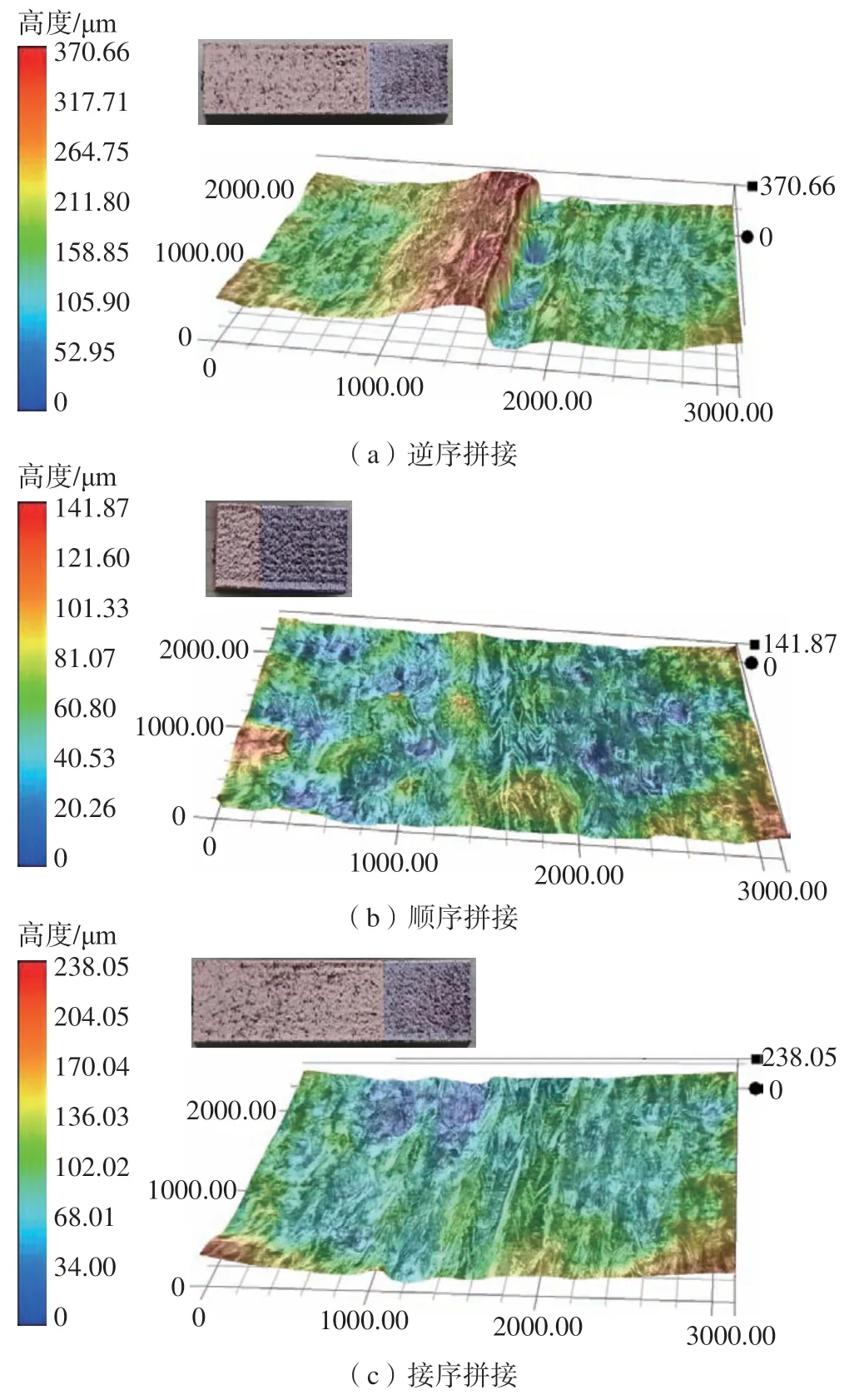

图3为θ=0时成形的试样表面形貌,可以明显观察到,使用逆序拼接策略的试样在拼接线处有较大的起伏,测量表面形貌发现,其表面起伏差高达210μm,且后成形区域在拼接线处有明显的凹陷。采取顺序和接序拼接策略成形的试样拼接处表面平整,且两者形貌无明显差别。这说明在θ=0时,不同拼接顺序将显著影响试样的表面形貌,而拼接线两侧区域扫描时间间隔对成形的表面质量影响不大。

图3 层间偏转角θ=0时不同拼接顺序试样的表面形貌Fig.3 Surface appearance of samples with different overlap orders when interlayer deflection angle θ=0

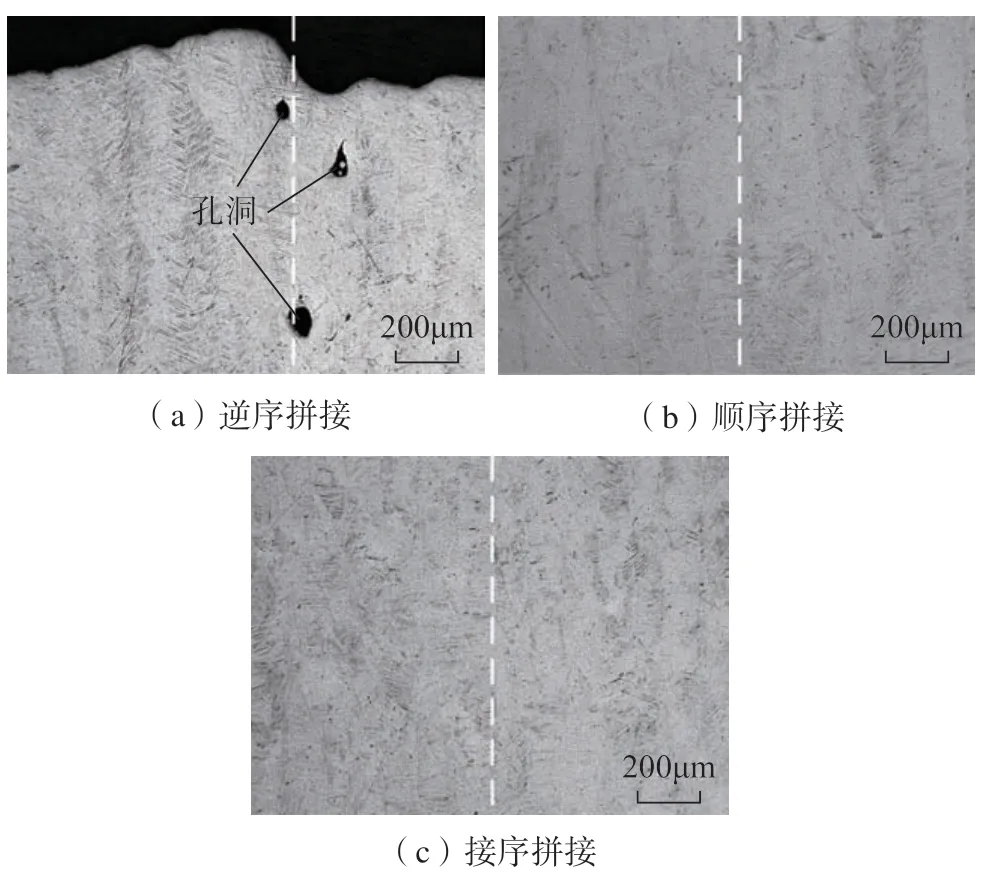

不同拼接策略试样的XOZ截面光镜照片如图4所示,其中虚线代表试样每层拼接线组成的拼接界面,从图4(a)中可以看出,采用逆序拼接策略的试样在拼接界面处存在大量尺寸较大(>50μm)的孔洞,部分孔洞内部观察到了未融化的粉末。而在采用顺序或者接序拼接策略的试件中并没有发现分布在拼接界面附近的大尺寸孔洞。

图4 层间偏转角θ=0时不同拼接顺序试样金相Fig.4 Metallograph composite of overlap samples with different overlap orders when interlayer deflection angle θ=0

2.2 拼接顺序对层间相对偏转双激光选区熔化拼接成形性的影响

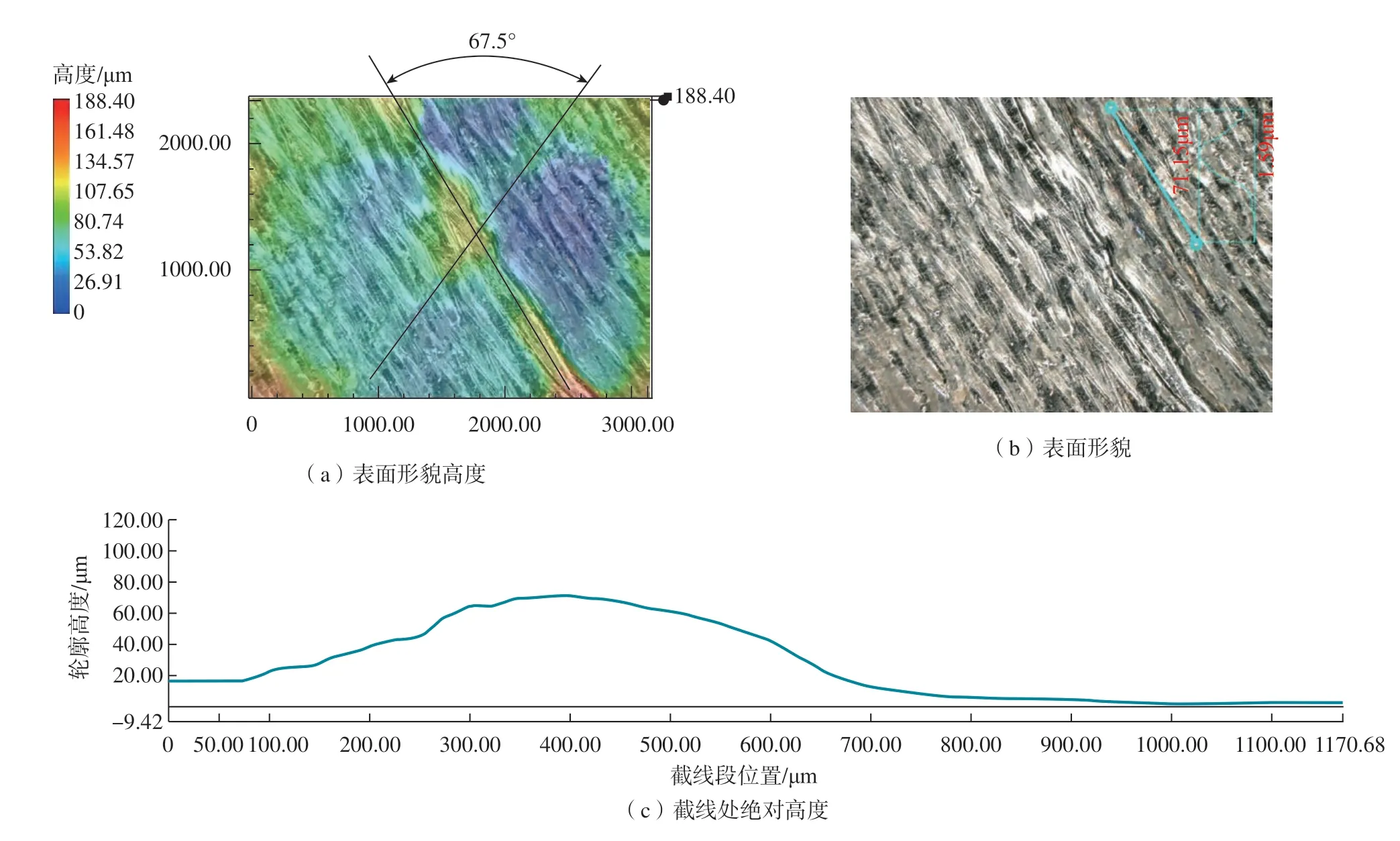

图5为θ= 67°时不同拼接策略成形试样的表面形貌,可以看出,使用逆序拼接策略时,成形试样表面在拼接线处出现了较大的起伏,其高度差约为90μm,由于层间偏转角为67°,试样相邻多层间拼接线不重合,因此可近似认为该参数下,90μm为逆序拼接策略在拼接线处产生的单层表面起伏。而对于采用顺序拼接策略成形的试样,其表面平整,拼接线处无明显起伏。

由图5(a)和图6可知,采用逆序拼接的双激光选区熔化成形试样在拼接区域存在一条不同于当前层拼接线的凸起线,此处起伏高达50μm,考虑到正常扫描区块的内部一般不会出现较大起伏,此处起伏可能是由上一层成形的表面起伏导致的粉末厚度不均所致,其产生原理如图7所示。测量发现凸起线与第n层扫描线方向夹角为67.5°,近似等于层间相对偏转角67°,因此可判断其为在第n–1层成形时拼接界面处的起伏所致,这说明新一层扫描并不能完全消除上一层较大起伏带来的影响,而达到“自愈合”的目的。该凸起线在第n层的表面起伏约为50μm,而其在n–1层的原始表面起伏很可能为与n层拼接处起伏一致,为90μm。Bidare等[12]的研究表明,当设定每层316L不锈钢粉末的铺粉厚度为40μm时,成形稳定后每层用于成形的粉末厚度可达133μm,在本研究成形条件下,若拼接试样在每层成形时均在拼接线处有高达90μm的起伏,仍将对拼接线处粉末厚度的均匀性造成较大影响,导致成形条件的恶化。

图5 层间偏转角θ=67°时不同拼接顺序试样的表面形貌Fig.5 Surface appearance of overlap samples with different overlap orders when interlayer deflection angle θ=67°

图6 层间偏转角θ=67°时逆序拼接试样表面形貌Fig.6 Surface appearance of overlap samples with reverse order when interlayer deflection angle θ=67°

图7 第n层的表面起伏对第n+1层成形的影响Fig.7 Influence of surface relief of n-th layer on formation of (n+1)-th layer

图8给出了不同拼接策略双激光选区熔化成形TC4钛合金试样的XOZ截面缺陷特征照片,因为层间67°偏转角的存在,试样中无固定的拼接界面。从图8(a)中可以看出,采用逆序条带策略双激光选区熔化成形TC4钛合金试样在拼接区域内随机分布着一些孔洞缺陷,这些缺陷主要是由每层拼接线处的起伏所致;由于拼接线位置逐层变化,逆序拼接导致拼接线起伏位置不断变化,相邻层粉末对拼接线位置起伏具有一定弥补作用,但在拼接区域仍然存在一定离散分布的微缺陷。采用顺序条带策略双激光选区熔化成形TC4钛合金试样,在其拼接区域尚未发现明显的微缺陷,如图8(b)所示。

图8 层间偏转角θ=67°时不同拼接顺序试样金相图Fig.8 Metallograph composite of overlap samples with different overlap orders when interlayer deflection angle θ=67°

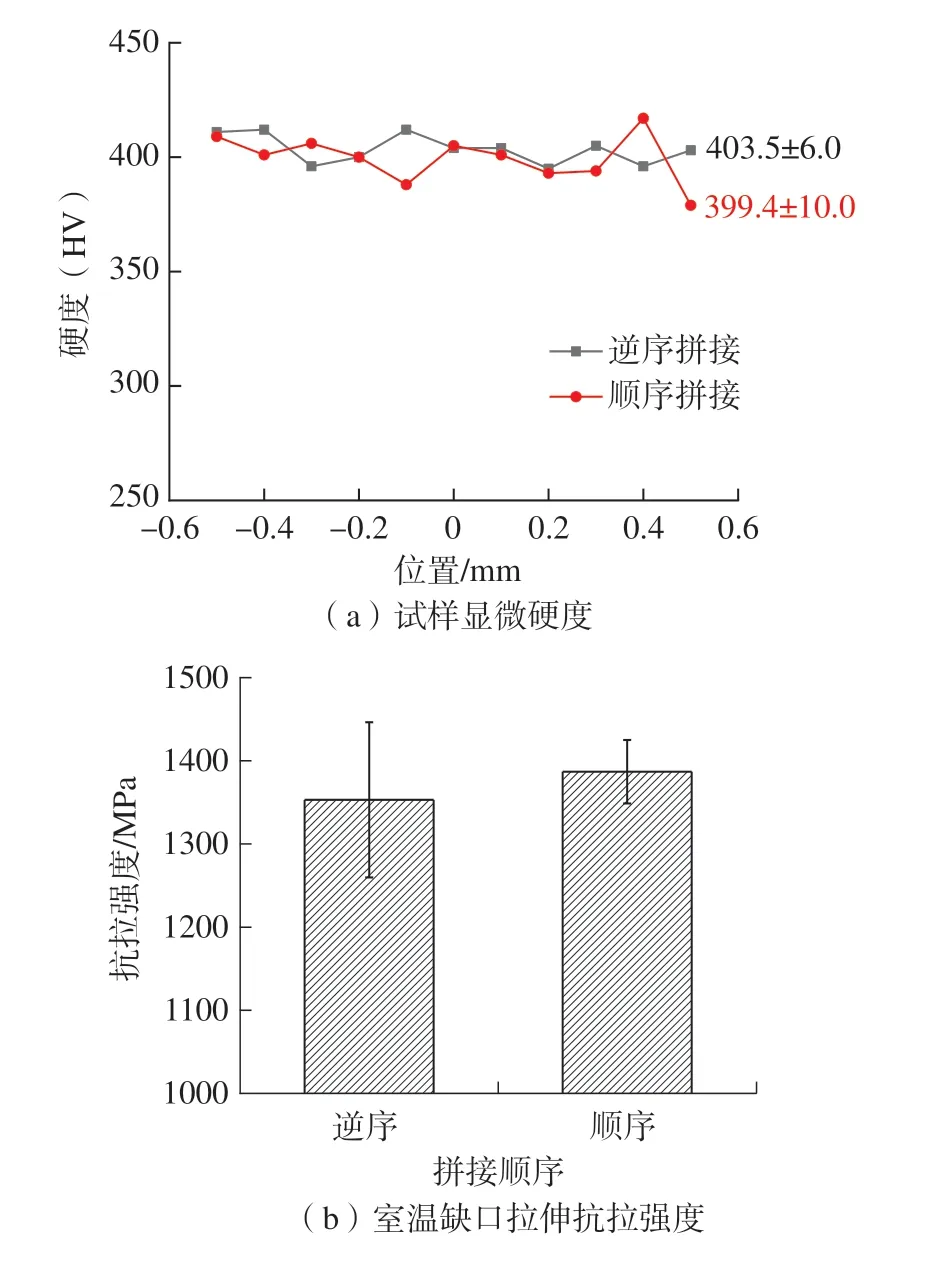

当层间偏转角θ=67°时,双激光选区熔化成形TC4钛合金试样在拼接区域的显微硬度如图9(a)所示,可以看出不论哪种拼接策略,其拼接区域的显微硬度无明显差异,均在400HV上下波动;其缺口拉伸试样拉伸得到的抗拉强度数据如图9(b)所示,逆序拼接策略成形试样的抗拉强度约为1353MPa,顺序拼接策略成形试样的抗拉强度略高,约为1387MPa。使用相邻层间扫描条带相对偏转拼接策略时,拼接顺序对拼接区域显微硬度和抗拉强度的影响不大。

图9 沉积态试样静态力学性能Fig.9 Static mechanical properties of as-deposited samples

2.3 讨论

如图10所示,在激光选区熔化成形过程中,激光束作用于金属粉末形成熔池,同时在熔池上方产生高速流动的金属蒸气,在伯努利效应下,熔池周围的氩气流向熔池方向,使得熔池周围的粉末一部分进入熔池,另一部分卷入蒸气流产生飞溅,从而导致粉末的剥蚀现象[13–15],这将造成扫描线附近粉末量减少。由图11(a)所示,在使用层间无相对偏转的逆序拼接策略成形时,最先成形的1#区域边缘粉末将出现剥蚀区,并且在其首条扫描轨迹处出现首道堆高现象[16]。当1#区域成形完成后,激光器2对2#区域的扫描线按X轴坐标值递减的顺序逐条扫描,在扫描过程中,最前端扫描线处粉末也会出现剥蚀现象,等该区域成形的最后,粉末由于两侧的剥蚀而大大减少,扫描后将产生一定凹陷,逆序拼接成形的本层也就出现了较大的表面起伏。这将导致下一层所铺粉末厚度在拼接线处产生较大变化,恶化其成形条件。根据张思远等[4]的研究,拼接试样在拼接界面处存在的起伏现象将会向下一层传递,因此拼接线处成形条件将持续恶化,在本试验中最终导致了高达210μm的表面起伏,并在拼接界面产生熔合不良的孔洞缺陷。

图10 粉末剥蚀现象示意图Fig.10 Schematic diagram of powder denudation phenomenon

图11 表面形貌成因示意图Fig.11 Schematic diagram of formation mechanism of surface appearance

如图11(b)所示,在使用层间无相对偏转的顺序拼接策略成形时,2#区域的第一条扫描线相当于1#区域扫描线的继续,成形可用的粉末与1#区域正常条带扫描时相当,这既避免了拼接线处的首道堆高现象,也避免了因剥蚀导致的粉末不足,因此其表面没有较大起伏,其内部拼接界面处也无因熔合不良导致的孔洞缺陷。

如图5所示,在设置67°的层间偏转角时,逆序拼接也将导致双激光选区熔化TC4钛合金试样在拼接区出现表面起伏现象,但与层间无偏转的逆序拼接成形试样相比,其表面起伏程度大幅降低,内部存在少量随机分布的孔洞缺陷;当采取顺序拼接策略时,双激光选区熔化TC4钛合金试样在拼接区表面形貌平整,无明显拼接痕迹,内部也无明显缺陷。通过层间偏转和顺序拼接策略,可大幅提高双激光选区熔化成形TC4钛合金在拼接区域的成形质量。

3 结论

(1)相邻层间扫描条带无相对偏转时,因粉末的剥蚀效应的存在,双激光选区熔化逆序拼接成形的TC4钛合金试样在拼接区域表面存在逐层积累的起伏现象,这导致拼接线位置单层粉末厚度的突变,易于在拼接界面产生因熔合不良导致的孔洞缺陷;顺序拼接的TC4钛合金成形试样表面无明显起伏,且其拼接界面处无明显孔洞缺陷;接序拼接成形试样与顺序拼接相比无明显差异。

(2)相邻层间扫描条带存在相对偏转时,双激光选区熔化逆序拼接成形的TC4钛合金试样相邻层间拼接线不完全重合,逆序拼接成形试样表面拼接线处起伏得到改善,孔洞缺陷在拼接区域随机分布;顺序拼接成形试样表面无明显起伏,且其拼接区域未发现明显缺陷。拼接顺序对双激光选区熔化成形TC4钛合金试样在拼接区域的显微硬度和抗拉强度影响不大。

(3)采用顺序拼接策略和相邻层间扫描条带相对偏转,可改善多激光选区熔化拼接区域的表面形貌,避免拼接区域内部缺陷的产生。