基于在机测量的薄壁件加工综合误差建模与补偿*

2022-07-15冯晓冰杜正春葛广言肖域坤朱梦瑞杨建国

冯晓冰,杜正春,葛广言,肖域坤,朱梦瑞,杨建国

(上海交通大学,上海 200240)

薄壁零件在航空航天、汽车等领域应用广泛,具有高强度重量比、结构紧凑和轻质[1]等特点,但薄壁件在加工时的刚度较低,在切削力或夹紧力作用下易产生变形,从而影响加工精度。此外,机床本身的几何误差和热误差对薄壁件的加工精度也有很大影响。对上述加工误差的预测与削减的主要方法大致可分为4类。

(1)以有限元方法进行仿真。Rai等[2]考虑了夹具、工序、刀具路径与切削参数的影响,提出了基于有限元的薄壁件铣削综合模型;Jia等[3]基于力-热耦合效应和有限元仿真,建立了工件变形误差预测模型;Wang等[4]通过有限元仿真得到了切削力所致工件变形,并修正刀具路径以补偿切削力所致加工误差;Lazoglu等[5]通过多物理场仿真对钛合金薄壁件在微铣削中产生的变形进行了预测。商用有限元软件的操作流程简单明了,变形预测准确度也可以接受,但仿真较为耗时,实时性不足。

(2)通过机理分析和模型获得解析解。Kang等[6]提出了两种分析迭代方法,分别预测铣削力所致变形和薄壁件的最大型面误差;Wu等[7]提出了基于有限差分法的薄壁板件变形检测方法;Altintas等[8]提出了用于多轴机床上铣削力所致轮廓误差的预测和补偿方法。为了得到解析解,机理模型中通常需要做出一些假设或简化,从而可能导致复杂加工条件下难以实现高精度预测。

(3)通过试验优化加工参数。Koike等[9]通过改变材料去除过程、刀具位姿、进给方向等方式,对切削路径进行优化以降低加工误差;Yi等[10]分析了夹具对薄板件加工的影响,并采用预弯法实现了误差补偿;Wang等[11]采用调整加工工序的方法提高了工件的刚度。加工参数优化方法无需机床操作员对切削工艺具有深入理解,因此该方法在工业上应用广泛,但寻找最优参数需要大量试验,非常耗时。

(4)在机测量方法。与传统离线检测相比,在机测量效率更高,且克服了重复定位导致的测量与补偿误差[12],近年来愈加受到关注。基于在机测量的加工误差检测技术已被用于薄壁叶轮、涡轮叶片等的加工[13-14],但目前大部分误差补偿采用根据预测误差修改G码的方法,其灵活性和稳定性不足,难以实现高密集度的补偿。

由于在机测量依赖于机床自身定位数据,其测量精度受限于机床自身定位精度,而机床精度通常比高精度坐标测量机低很多。因此,为了提高在机测量精度,需要对各运动轴几何误差产生的机床体积误差,以及机床部件在连续加工过程中发热变形引起的热误差进行建模、测量和补偿。上述大多数研究忽略了这两个误差项,从而影响测量和加工精度。

为提高薄壁件加工误差的预测精度,本研究提出了综合误差预测和补偿方法,对几何误差和热误差进行建模,并基于在机测量建立力致误差模型,最终将3项误差源集成到综合误差模型中。通过两个加工案例的应用,证实了本研究综合误差建模与补偿方法的可行性和有效性。

1 误差预测与补偿

1.1 综合误差预测与补偿流程

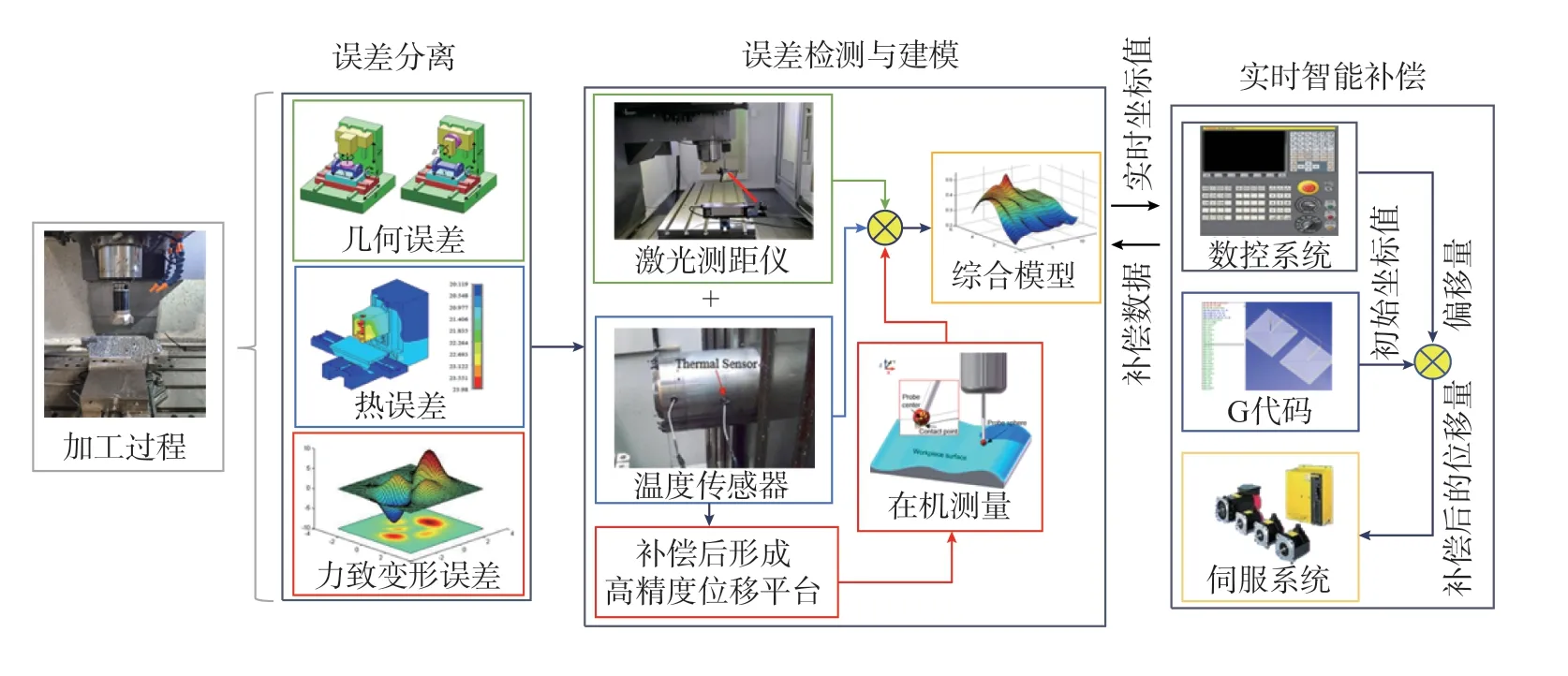

综合误差预测与补偿过程的基本流程如图1所示。首先对3个主要误差源(几何误差、热误差和力致误差)分别进行分析与建模。几何误差通过激光干涉仪与激光双向顺序分步对角线测量方法进行测量与建模。热误差的预测模型则通过温度传感器和位移传感器分析机床主轴的热变形来建立。机床的几何误差和热误差需要提前进行补偿,为在机测量提供所需的高定位精度。在能够保证机床定位精度后,通过在机测量方法检测力致误差。通过坐标变换法将上述3项误差合并建立综合误差模型,该模型以刀具刀尖的实时坐标、特定位置的实时温度作为输入并输出综合误差值,即当前位置和当前温度下每个轴的实时补偿值。补偿系统基于数控系统的以太网通信功能开发,将实时计算的补偿值发送到数控系统,然后将其分解为机床每个移动轴的一组偏移值。补偿偏移值写入PLC,通过更新外部机床坐标系零点的方式实现补偿。由于可在PLC扫描周期内完成,因此可视为具有实时补偿能力。

图1 综合误差预测与补偿流程Fig.1 Procedure of comprehensive error prediction and compensation

1.2 几何误差

机床的一条运动轴共有6个几何误差元素,包括3个移动误差与3个转动误差,因此1台典型立式三轴加工中心的几何误差包括18个几何误差元素以及3个各轴之间的垂直度误差,而其中3个转动误差仅会导致刀具相对于工件的方向误差,并不会导致位置误差,因此共有18项误差元素影响机床体积误差。机床体积误差通常使用激光干涉仪、球杆仪、平面编码器等仪器进行检测与辨识。本研究采用自主提出的激光双向顺序分步对角线测量方法[15],使用激光多普勒测距仪(Optodyne LDDM MCV-5000,线性分辨率±0.005μm,系统精度±5×10-7)进行几何误差元素的检测与辨识(图2),通过对4条体对角线的测量与解耦,可获得影响体积误差的全部18项几何误差元素。

图2 激光多普勒系统测量几何误差试验Fig.2 Experiment of geometric error measurement using laser Doppler displacement sensor

式中,n为18项几何误差;为误差系数矩阵;b为激光双向顺序分步对角线测量方法所得测量数据。测量过程中的环境温度为20℃。

1.3 热误差

加工过程中,机床立柱、床身和主轴等主要部件在热源的影响下会发生变形,因此还应对主要部件的热变形进行建模和补偿,以保持机床的高运动精度。对于立式加工中心,其Z轴方向的主轴热漂移是机床热误差的主要误差源。本研究首先将7个PT100温度传感器(精度为0.15+0.002|t|℃)布置在床身、控制箱门、冷却液箱、主轴前端、主轴后端、靠近主轴的冷却管和环境空气中,以测量这些位置的实时温度。同时在机床工作台上安装激光位移传感器(Keyence IL-030,重复精度1μm),以获取主轴的实时变形量。然后,使用自主开发的算法[16]选择关键温度位置。

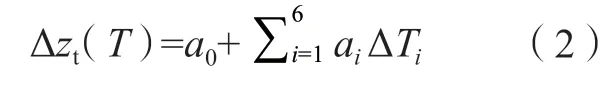

首先,将主轴热漂移量表达为每个位置处温度Ti与环境温度T0之差的线性组合,即

式中,Δzt(T)为Z方向的主轴热漂移量;ΔTi为各位置处温度与环境温度之差;a0为常数;ai为各位置处温度差ΔTi的系数。

其次,分析每个ΔTi对主轴热漂移Δzt的影响,选取与热漂移相关性高的温度位置作为关键温度位置。再使用皮尔逊相关系数检验所选关键温度位置之间的相关性,避免温度数据之间的耦合效应影响热误差预测精度与鲁棒性。经各模型对比后,选取冷却液箱、主轴前端和冷却管3处为关键温度位置,带入上述热误差模型进行预测。

1.4 力致误差

由薄壁件刚度低导致的力致误差受切削力、夹紧力、工件刚度、铣削刀具及材料去除率等多种因素影响,需要非常复杂的建模才能准确预测总变形误差。而通过在线测量可以直接并精确地获得总变形误差,因此本研究利用一款触发式在机测量系统(Renishaw RMP60)来测量力致误差。该系统测量方式类似于三坐标测量机,将触发式测头安装在主轴上,结合机床数控系统中读取的X、Y、Z轴坐标进行触发式测量。在对机床几何误差与热误差进行补偿后,测量精度和可靠性得以保证。探针路径和测点密度直接影响测量精度和有效性,本研究出于有效性和简单性[17]考虑,采用了等间距测点分布。如有需要,可针对工件的几何形状、关键公差带、预期变形分布等先验信息对测点位置与密度进行优化。测量得到的力致误差可认为是所测得工件表面各点坐标与理想表面形状的差值,使用B-spline对测点进行插值后,可通过有限的离散测点扩充数据,从而重建得到工件上各点的误差值。增加测点数量可提高型面重建精度,但同时也会降低测量效率,因此依据式(3)选取合适的测点数量。

式中,xr、yr、zr为工件表面插值点的坐标;xi、yi、zi为插值点在工件理想型面上对应处的坐标;Δδr为可接受的型面重建误差。

1.5 综合误差模型与实时补偿系统

基于上述3个误差源的分析与建模,可用刀具刀尖坐标和所选关键位置温度值的函数来表示综合误差模型。然而,几何误差模型建立在机床坐标系中,而力致误差是在工件坐标系中计算得到的。要实现综合误差补偿,需要将3种误差模型统一到工件坐标系中,通过坐标系变换来实现。

综合误差实时补偿系统基于以太网通信接口和数控系统的外部机床坐标系原点偏移功能开发,如图3所示,可安装在机床的电气柜中。开发的系统主要由3部分组成[18]:主运算单元、通信接口和原点偏移功能。主运算单元根据建立的模型和当前机床坐标计算综合补偿值,并将其分解为机床各运动轴的偏移值。通信接口根据相应的交换协议,在主运算单元与数控系统之间建立连接和传输补偿数据,本研究中使用TCP/IP协议。原点偏移功能将机床坐标系的零点偏移到计算值,由伺服电机驱动实现补偿。整个补偿周期可控制在20ms内,足以满足本试验中的加工速度。综合误差模型建立后,系统在整个加工过程中无需修改数控代码或系统参数即可自动进行补偿。

图3 开发的实时综合误差补偿系统Fig.3 Developed real-time comprehensive error compensation system

1.6 试验方法

由于在机测量系统将机床视为高精度坐标测量机,因此机床运动精度的预控至关重要。为保证在机测量所需运动精度,首先要测量并补偿机床几何误差和热误差。由于Z轴方向的定位误差直接影响触发测头的测量精度,因此对几何误差补偿前后分别进行了6组Z轴定位误差的测量。测量结果表明,Z轴的平均定位误差从21.9μm降至2.4μm,可重复性为1.3μm,如图4所示。同时,在整个热平衡过程中,对主轴的热误差进行了3次测量。如图5所示,平均热误差从[0, 52.5]μm减少到[-7.3, 3.6]μm,测量可重复性为3.6μm。图5中蓝色曲线在停机后斜率由正变为负,显示Z轴热变形状态发生较大改变,但热误差补偿依然有效,表明热误差补偿具有较好精度与适应性。

图4 几何误差补偿效果Fig.4 Effect of geometric error compensation

图5 热误差补偿前后平均热漂移量Fig.5 Thermal drift before and after error compensation

在补偿上述几何误差和热误差之前,机床Z轴的长期重复定位精度为72μm,短期重复定位精度(30min内)为35μm,明显不足以执行测量任务。而补偿后,长期和短期重复定位精度分别降至16μm和6μm,这表明机床的几何误差和热误差均控制在低水平内,运动精度足以用于力致误差的在机测量。

为验证综合误差补偿方法的可行性,本研究分别对薄壁腹板与薄壁阀体两个零件开展应用研究。试验所使用的加工设备为VCM 850E立式加工中心,数控系统为FANUC 0i-F,在机测量仪器为Renishaw RMP60。

薄壁腹板件尺寸为250mm× 250mm×4mm,刀具为直径12mm的四刃端铣刀,螺旋角为30°。主轴转速为6000r/min,径向切削深度为4.8mm,进给速度为0.02mm/s。左右两块型腔之一开启综合误差补偿进行加工,另一块型腔加工时则不开启补偿(图6),用于补偿效果对比,并提供加工误差数据,用于综合误差模型建立。两块型腔均由厚度4mm加工至2mm。测量路径设计为6个方形路径,包含144个均匀分布的测点。刀具路径与测量路径相似,以正方形路径从内到外切削。为确保切削力所致误差测量的可重复性,测量过程重复了3次。

图6 薄壁件在机测量试验Fig.6 Setup of on-machine measurement of thin-walled workpiece

薄壁阀体件的有效切削尺寸为285mm×150mm×38mm,材 料 为铝,刀具为直径100mm的六刃盘铣刀。主轴转速为800r/min,进给速度为0.03mm/s,轴向切深为1.0mm。加工路径由3条等距离直线组成。第1组试验不开启综合误差补偿,加工完成并卸载夹紧力后进行在机测量,以建立夹紧力所致误差模型。第2组试验中,对夹紧力所致误差进行补偿,以对比补偿前后效果。为确保夹紧力所致误差测量的可重复性,测量过程重复了3次。

2 误差补偿方案验证

由于切削力与夹紧力是导致薄壁件加工变形的主要因素,本研究以加工薄壁腹板和薄壁阀体两个案例分别验证所提出误差补偿方案的可行性与补偿效果。在薄壁腹板案例中,由于薄壁垂直于刀具轴而平行于夹紧力,在切削力方向刚度最差,因而其加工变形由切削力所致变形主导。在薄壁阀体案例中,由于各薄壁均平行于刀具轴,工件在切削力方向上刚度较好,而在夹紧力方向上刚度较差,因而其加工变形由夹紧力所致变形主导。

2.1 薄壁腹板加工

图7为某火箭部件的简化模型,该薄壁腹板件是典型的航空航天结构件,该件包括250mm×250mm× 4mm的中央型腔和宽8mm、深5mm的方框槽。由于薄壁型腔区域刚度低,切削时易让刀变形,刀具离开工件表面后,工件又从弹性变形状态中恢复,导致实际切削量不足,造成型腔型面误差,并影响方框槽的直线度。此误差源与其他影响因素(如材料去除、塑料变形和刀具变形)相互作用,需要复杂的建模才能准确预测总加工误差。而通过本研究所用的在机测量方法,可直接明了地获得总加工误差。

图7 切削力引起的薄壁件误差Fig.7 Deformation of thin-walled pocket due to cutting force

型腔加工完成后进行了在机测量,由于夹紧力没有加载在型腔的敏感区域,因此几乎不会影响测量结果。未开启补偿时型腔的型面误差为[5, 31]μm,误差方向表明工件变形主要由切削力所致。开启补偿后型腔的型面误差下降到[-8, 3]µm,最大误差值降低了74.2%。3次重复测量结果表明,型腔切削力所致误差的测量可重复性为1.6μm。开启补偿前后的方框槽轮廓误差如图8所示,在两个相互垂直方向上的方框槽轮廓度误差分别降低了86.7%和82.9%。此外,该补偿方法将原来的双层加工策略改为单层加工,使加工效率提升了41.9%。

图8 薄壁腹板件力致变形误差补偿效果Fig.8 Effect of workpiece deformation compensation in thin-walled pocket

2.2 薄壁阀体加工

图9为某汽车变速箱阀体模型图,零件包含许多形状各异的深腔,因而零件刚度较低。加工过程中,夹紧力加载后,阀体将弯曲成图9中的破折号黄色曲线。夹紧力卸载后,工件会产生回弹并导致严重的加工误差。由于腔体形状复杂,难以采用有限元分析,因此采用在机测量方法建立加工误差模型。

图9 阀体夹紧力所致误差示意图Fig.9 Illustration of valve body deformation due to clamping force

夹紧试验显示,阀体受夹紧力引起的变形在弹性变形范围内,在夹紧力卸载后工件可以完全回弹,因此阀体的轮廓测量不会受到夹紧的影响。从加工表面选择70个几乎均匀分布的测点进行测量,如图10中的橙色点所示,绿色箭头表示刀具加工路径。3次重复测量结果表明,阀体切削力所致误差的测量可重复性为1.2μm。

图10 阀体的加工路径和测点策略Fig.10 Illustration of cutting path and measurement sampling points for valve body

综合误差补偿前后的阀体型面误差如图11所示。未开启补偿情况下,加工误差值在Y轴两端处远高于Y轴中心位置处的误差值,表明阀体中间受夹紧力的影响小于工件边缘,原因可能是夹紧力加载在工件边缘处,因此变形较大,而工件的深腔使夹紧力难以影响工件中心处的变形量。综合误差补偿后,型面误差值从[-150, 116]μm降至[-31, 36]μm,最大型面误差降低了76%,峰-谷型面误差降低了74.8%。此外,相比于传统的“加工-线下三坐标检测-再加工”的过程,本研究采用的“在机测量-补偿加工”方法令阀体的加工时间减少了60%。

图11 薄壁阀体件力致变形误差补偿效果Fig.11 Effect of workpiece deformation compensation in thin-walled valve body

3 结论

(1)本研究提出了薄壁件铣削的综合误差补偿方法,首次考虑了几何误差、热误差和力致误差3大加工误差源。为进行综合误差补偿,开发了基于以太网通信接口和FANUC数控系统的原点偏移功能的实时补偿系统。

(2)对机床的几何误差和热误差进行了建模与补偿,预控机床运动精度,为在机测量提供精度保证。基于在机测量数据建立了力致误差模型,并通过坐标变换获得了综合误差模型。

(3)利用薄壁腹板件和薄壁阀体两个加工案例,验证了综合误差补偿方法。试验结果表明,两组试验的加工误差均降低74.2%以上,加工生产率提高41.9%以上。在一些复杂变形条件下难以使用有限元或解析解方法获得精确预测值,而本研究所采用的在机测量补偿方法表现较好,鲁棒性强。

(4)本研究提出的综合误差补偿方法展示了自由曲面薄壁件的加工生产率和精度提高的巨大潜力,可进一步开发用于五轴加工。