两级刮板式柔性弹打装置的设计与应用

2022-07-14许雄文王志勇

许雄文,艾 建,王志勇

(河南中烟工业有限责任公司漯河卷烟厂,河南漯河 462000)

0 引言

FY115型废烟支处理机是将废烟支通过加工处理使废烟支中的烟纸与烟丝分离,分离出的烟丝满足烟丝掺配需求。其工艺流程为人工分料斗(除杂)、定量上料机、振动筛分理支机(除杂)、剖切开条机、垂直振动提升机、弹打松散装置、烟纸与烟丝分离筛分装置、螺旋弹打装置(除尘装置)等,分离出的烟纸中含丝率、丝中含纸率均不能超过工艺指标。

弹打松散装置安装在剖切开条机之后,是将剖切开的烟支通过垂直振动提升机垂直喂入弹打松散装置进行弹打、松散,烟纸展开后使烟丝脱离烟纸。现有的弹打松散装置为一带有进出口的落料器,上部为进料口,下部为出料口,落料器中部安装有弹打松散轴,壳体内部松散轴为鼠笼式结构,外围对称分布多根弹打胶辊,壳体内壁安装有不锈钢波纹板。在生产过程中,剖切后的废烟支通过进料口垂直进入弹打松散装置,弹打装置由电机带动高速旋转,进入的废烟支借助较高离心力的作用沿着鼠笼式结构的外壁切向运动,与壳体内壁上的不锈钢波纹板发生撞击,通过摩擦撕裂的作用将废烟支中的烟纸与烟丝进行弹打、松散,达到分离的作用。

1 存在问题

FY115型废烟支处理机是将理支机理直后的废烟支输送到剖切辊的沟槽内,通过高速旋转的剖切刀顺着烟支输送方向将烟支剖开,然后通过弹打松散装置将剖开烟支中的烟丝和卷烟纸进行分离,剖切开条机和弹打松散装置是保证烟丝回收率的关键工序。在实际生产中,废烟支经剖切、弹打松散分离、筛分处理后存在以下问题:

1.1 处理后的烟丝回收率偏低

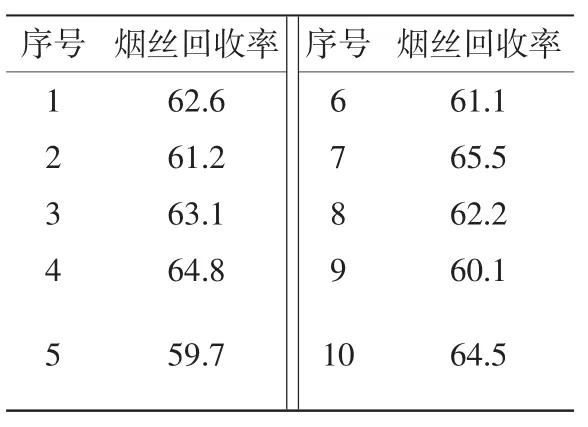

对不同批次废烟支处理的回收率进行测试,统计结果见表1。某品牌处理后的烟丝平均回收率为62.48%,烟丝回收率是指1 kg的废烟支经处理后回收的合格烟丝量,对分离后的烟纸进行测试,烟纸中含有大量的烟丝,这部分烟纸不能直接当废弃品处理,需要经过二次处理,增加了职工劳动强度,同时也增加了设备的电耗。

表1 废烟支处理机处理后烟丝回收率统计%

1.2 分离后的烟丝中含有碎纸花

大于合格烟丝尺寸的碎纸花通过筛分直接进入烟纸区,比烟丝尺寸小的碎纸花经过筛分后与烟纸分离,随同烟丝进入回收烟丝中。含纸的烟丝不能直接进行掺兑,需要采取人工挑拣,增加了职工劳动强度,如出现漏拣,则会影响烟丝的纯净度,对烟丝质量产生影响。

2 原因分析

2.1 烟丝回收率低

废烟支经过剖切刀的剖切,剖切的烟支直接落入下道工序,通过螺旋提升机的自激式电机的振动对烟支进行预松散,然后进入弹打松散装置,烟支垂直喂入,在离心力的作用下沿着弹打装置的外圆切向运动,与弹打装置壳体的不锈钢波纹板发生碰撞进行松散分离。由于鼠笼状弹打松散装置外圆对称分布多根弹打胶辊,相邻胶辊之间存在间隙,在垂直喂入的过程中,一部分废烟支没有沿着弹打胶辊外圆切向运动,而是借助自身重量下落,直接从弹打胶辊的缝隙落下,这部分废烟支没有经过弹打松散,烟纸与烟丝在后序工序中不易分离,因此处理后的烟纸中含有烟丝,造成处理后烟丝回收率偏低。

2.2 烟丝中含有碎纸花

在弹打处理过程中,废烟支垂直喂入弹打装置,借助离心力作用与壳体上不锈钢波纹板发生撞击摩擦,将废烟支的烟纸与烟丝进行松散分离,由于烟纸与金属物为刚性接触,烟纸容易出现撕裂,形成碎纸花。通过观察发现,废烟支经过剖切刀时剖切线与烟支烟纸搭口线位置重合时,处理后会出现细条纸花,在不锈钢波纹板的撕裂下容易产生小于烟丝尺寸的碎纸花。

3 改进措施

3.1 设计两级刮板式柔性弹打装置

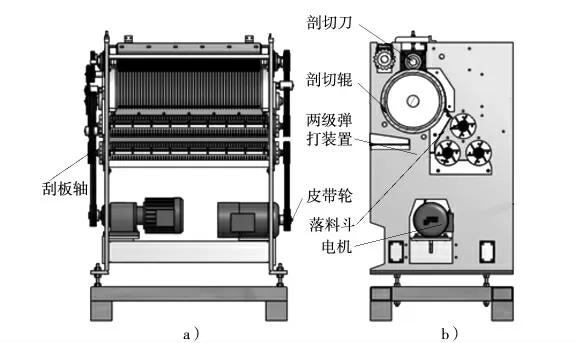

保留现有的弹打松散装置,充分利用现有的剖切开条机,根据其空间布局进行局部改造。烟支经剖切辊处理后直接落入剖切辊下部的落料斗,该落料斗的墙板与剖切开条机相连,空间比较大,足够满足设备改进的需要。即在剖切辊下部设计安装两级刮板式柔性弹打装置,该装置包括刮板装置、弹打装置,刮板装置包括传动部分,电机通过皮带轮、三角带将动力传递给一级刮板轴,一级刮板轴通过三角带将动力传给二级刮板轴,两级刮板轴旋转方向一致,刮板装置上的刮板为耐磨硅胶板,如图1所示。

图1 两级刮板式柔性弹打装置结构

改进后的弹打装置包括两级刮板装置与壳体,壳体内壁设计安装有橡胶牙板。弹打过程中,剖切的废烟支进入两级刮板装置,废烟支通过第一级刮板的输送与壳体的橡胶牙板接触,实行柔性松散分离,分离后的烟纸落入下道工序,未分离的烟纸进入二级刮板,二级刮板向上抛起,再次与橡胶牙板接触,实现二次弹打分离,实行两级弹打分离,剖切后的烟支中的烟纸展开,将烟纸中的烟丝裸露,便于烟丝分离。

3.2 弹打与预分离一体化设计

经过弹打装置处理后的废烟支,一部分烟丝完全脱离烟纸,如不及时进行分离,烟丝容易混入烟纸中,造成筛分不彻底。为减轻后序筛分的压力,在弹打装置橡胶牙板下方的壳体上安装不锈钢筛网,弹打后废烟支沿着筛网下滑落入出料口,在下滑的过程中,与烟纸完全脱落的烟丝经过筛网实现预分离,分离后的烟丝直接进入合格烟丝区,其他含烟丝的烟纸通过后序的多级振动筛分机将烟纸与烟丝进行分离。

4 取得成效

4.1 经济效益

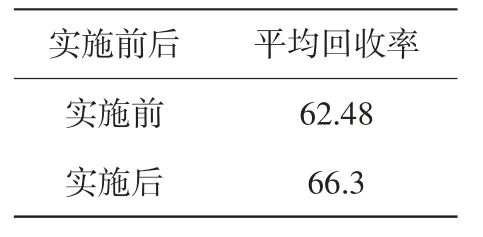

项目实施后,对处理后的烟丝回收率进行了测试,测试对比结果见表2:烟丝的回收率由62.48%提升到66.3%,残烟支烟丝平均回收率提高3.82%,按年生产30万箱,每箱消耗烟丝33.15 kg,共需用烟丝9 945 000 kg,一次成烟率平均按98.75%计算,全年残次烟支124 301.25 kg,每年多回收烟丝124 301.25×3.82%=4748.30 kg,平均每公斤烟丝按80元计算,每年约节约人民币37.99万元。

表2 烟丝回收率对比 %

4.2 社会效益

烟丝回收率的提高,减少了烟丝资源的浪费,在节约增效的同时,也为打造环境友好型企业做出了努力。纸中含丝率的降低使废烟纸安全出厂,杜绝造假分子再利用,有效减少了社会上和周边地域造假案情出现。丝中含纸花的降低,减轻了职工挑拣的劳动强度。