数控磨床电主轴典型故障分析与排除方法

2022-07-14屠宏涛魏平安唐卫东

屠宏涛,魏平安,唐卫东

中国航发西安航空发动机有限公司 陕西西安 710021

1 序言

数控拉刀磨床专用电主轴出现主轴停止运转故障,设备报警。发生原因分析:主轴转子的轴出现0.5mm的轴向窜动,使主轴转子运转不平衡,造成电流剧增、负载大、温升快及有异响。与制造商联系,其暂不提供技术支持,需采购新备件,周期为16周,费用30万元。

为打破国外技术垄断,缩短修理周期及采购费用,在没有维修资料说明的情况下,成立技术团队,自主制定改进性修理方案。自主改进面临的技术难点有:主轴高速(加工转速超过18000r/min)运转的平衡控制措施无参考依据;轴的预紧转矩数值及方法无技术支持;专用电主轴的装配、调试方案及专用调整工具缺失;损坏零件的加工图和零件的材料无参考依据。

因此尝试分解电主轴,对其内部结构进行分析和研究。着重分析该电主轴的机械结构,剖析故障产生的原因,掌握装配调整方法,恢复设备加工功能。

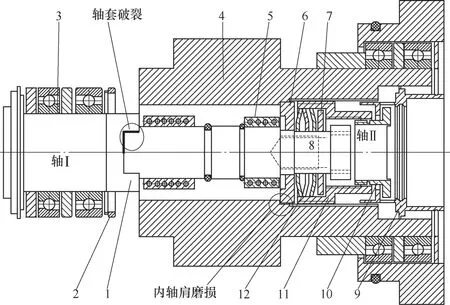

2 电主轴结构

(1)电主轴外观 电主轴(见图1)是将主轴和电动机合二为一的机床部件,将主轴部件的主轴部分适当延长后,直接在延长段加装电动机转子,使电动机与主轴同轴,并在转子外部加装定子线包封闭,形成同轴电动机,电动机工作时直接带动主轴工作。

图1 电主轴

电动机与主轴同轴安装,整体结构紧凑、刚性好、传动效率和旋转精度高,能快速实现零到数万转之间的转速调整。电主轴是一套主轴组件,而不是一件孤立的主轴,包括电动机定子线圈、转子、高速轴承、轴承润滑装置和主轴冷却装置。电主轴是一种集高速电动机、高速轴承、润滑系统、冷却系统、平衡技术及精密制造与装配技术综合运用的装置[1]。电主轴局部机械结构如图2所示。

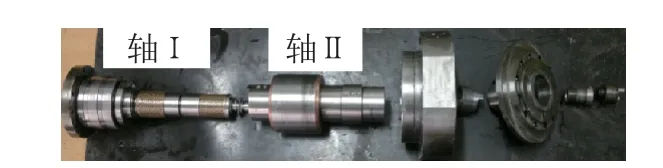

(2)转子轴 转子轴由轴Ⅰ和轴Ⅱ两部分组成(见图3)。轴Ⅰ(见图4)包括两套角接触球轴承、内外隔套、锁紧螺母、轴套、滑动轴承、3片碟簧、垫片和内六角圆柱头螺钉。两套角接触球轴承背对背安装。轴套可以保证两轴同步旋转,另外可对两轴起安全保护作用,使主轴的精度不下降。滑动轴承有两套,支撑轴Ⅰ,可减小轴Ⅰ的径向圆跳动量。在砂轮主轴发生碰撞时,瞬间发生微量变形,碟簧可以有效保护主轴。

图2 电主轴局部机械结构

图3 转子轴组成

图4 轴Ⅰ零件组成

(3)轴Ⅱ组成及磨损分析 轴Ⅱ由空心轴、垫片、调节螺母、空心调节螺钉、调节轴套、两套角接触球轴承(背对背安装)、内外隔套及轴承压盖组成。

空心轴采用硅钢材料,硬度低;垫片材料硬度高。长期使用过程中,电主轴高速旋转,机械振动使内六角圆柱头螺钉松动,造成轴Ⅰ和轴Ⅱ之间的轴向窜动增大,导致空心轴与垫片运转不同步,加剧了空心轴内轴肩处的磨损。

3 电主轴的典型故障及处理方法

数控拉刀磨床专用电主轴的典型故障现象是电主轴停止运转,设备报警。

3.1 故障检查与分析

(1) 故障检查 在检查主轴不转故障的过程中,电气方面:测得电主轴的线圈烧坏,线圈委派外协单位绕制修复,可以达到其性能要求。机械方面:通过分解电主轴,发现其转子轴由轴Ⅰ和轴Ⅱ两部分连接组成。故障点如下:①轴承没有预紧。②轴Ⅰ端部内六角圆柱头螺钉松动。③空心轴内壁磨损。④轴套破裂。⑤调节螺母研死。

(2)故障分析 出现主轴不转故障,转子轴内的内六角圆柱头螺钉松动,在主轴高速旋转的过程中,轴Ⅱ与垫片运转不同步,垫片会在轴Ⅱ内部自转,垫片与轴Ⅱ的材料不同,并且垫片比轴Ⅱ的硬度高。主轴经常这样工作,造成轴Ⅱ内轴肩处磨损,致使轴Ⅱ内轴肩处与轴套端面间的距离缩短,但是轴Ⅰ上的轴套与垫片左端面之间的距离保持不变,这就会出现“轴变长”的现象,导致转子轴整体不能预紧,轴向窜动0.5mm;同时又造成了轴Ⅰ与轴Ⅱ的同轴度超差。轴Ⅰ与轴套是紧配合,轴套的破裂使轴套可以绕轴Ⅰ自转,这样主轴在高转速旋转时,会出现轴Ⅰ与轴Ⅱ的运转不同步,造成电主轴的负载过大,电流增大。电主轴长期这样工作,会导致线圈烧坏,电气元件老化,缩短使用寿命。

3.2 故障排除方法

采取如下故障排除方法。

1)对主轴两端的轴承进行预紧。

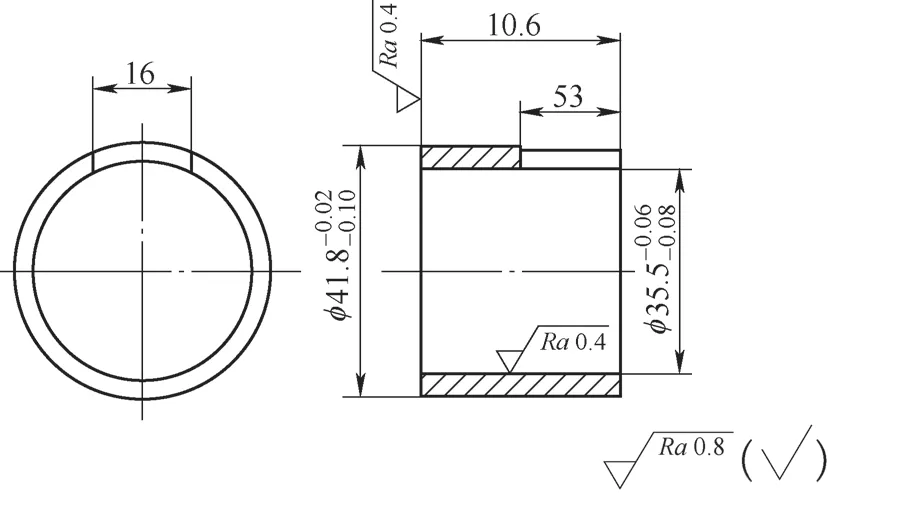

2)配做轴Ⅰ上的轴套(见图5),并热装于轴Ⅰ上。

图5 轴套零件图

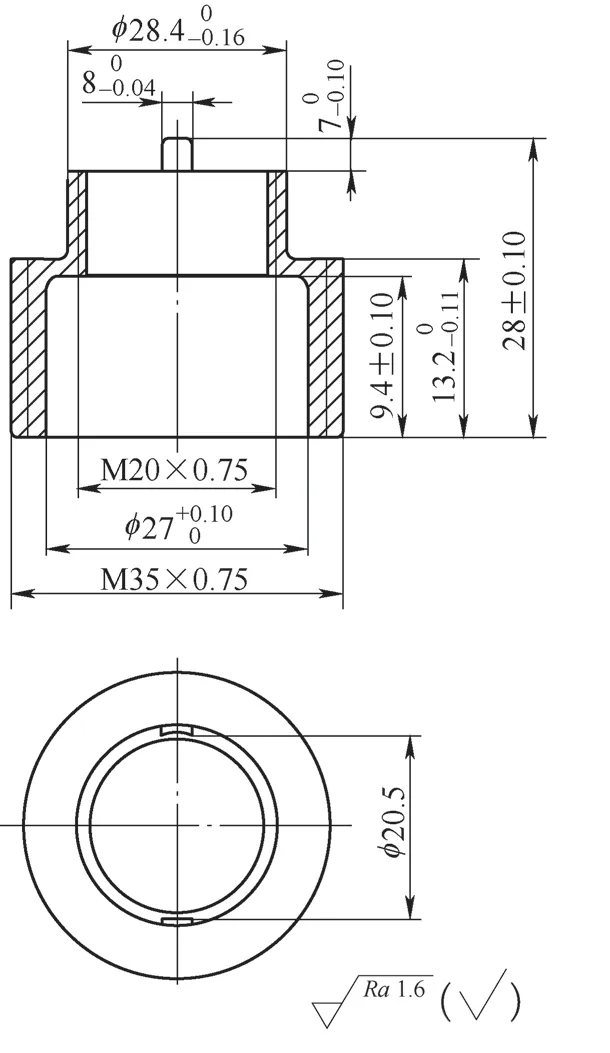

3)配做轴Ⅱ上的垫片,增加其厚度5mm,并在靠近滑动轴承端铣槽,槽深2mm(试装时槽深分别为0.5mm、1mm、1.5mm和2mm)。配做轴Ⅱ上的调节螺母(见图6)。

图6 调节螺母

4)摸索专用电主轴的装配方法,并配做专用调整工具。

3.3 装配电主轴

轴Ⅰ上的两套轴承为背对背安装,轴承外环固定在线圈定子台阶孔内,两套轴承之间安装隔环,内环低于外环0.02mm。以空心轴和垫片为基准(见图2),通过旋紧内六角圆柱头螺钉,使轴Ⅰ承受向右的拉力,向右伸张,同时锁紧螺母,推轴承内环向相反的方向移动,利用内外环高度差来消除轴Ⅰ的轴承游隙,实现轴Ⅰ轴向预紧。以空心轴的外圆轴肩和轴承内环为基准,通过旋紧空心调节螺钉(与调节螺母配合),间接拉紧轴Ⅱ的轴套,可以消除轴Ⅱ的轴向窜动,同时实现轴Ⅱ上轴承的轴向预紧[2]。

轴Ⅰ上装有带凹槽的轴套,轴Ⅱ上设计有与轴套的凹槽相配合的凸台,在装配时,空心轴与轴套连接,垫片的内圆与轴Ⅰ配合,垫片的外圆与空心轴的内壁配合,垫片上放置3片碟簧,将调节螺母旋紧,就可以把小垫片、垫片和碟簧固定在轴Ⅱ上。以空心轴和垫片为基准,通过旋紧内六角圆柱头螺钉,可以消除轴Ⅰ的轴向窜动。以空心轴的外圆轴肩和轴承内环为基准,通过旋紧空心调节螺钉(与调节螺母配合),间接拉紧轴套,可以消除轴Ⅱ的轴向窜动。至此,电主轴装配完成。

4 轴Ⅰ与轴Ⅱ之间的装配关系及注意事项

1)轴Ⅰ上的两套轴承为背对背安装。滑动轴承的装配要求主要是轴Ⅰ的轴颈与轴承孔之间获得所需要的间隙和良好的接触,可使轴Ⅰ在轴承中运转平稳。

2)轴Ⅱ上两套轴承的安装和轴向预紧方法与轴Ⅰ相同。应该注意轴Ⅱ为空心轴,轴承与空心轴的配合应较紧,以避免轴的收缩使配合松动。

3)消除轴Ⅰ和轴Ⅱ轴向间隙。轴Ⅰ上装有带凹槽的轴套,空心轴与轴套装配如图7所示。轴Ⅱ上设计有与轴套的凹槽相配合的凸缘(见图8)。在装配时,以空心轴和垫片为基准,通过旋紧内六角圆柱头螺钉,可以消除轴Ⅰ的轴向窜动。以空心轴的外圆轴肩和轴承内环为基准,通过旋紧空心调节螺钉,间接拉紧轴套,可以消除轴Ⅱ的轴向窜动。

图7 空心轴与轴套装配

图8 凸缘和与之配合的凹槽

4)现场安装、试车电主轴注意事项。开始起动时要监控冷却、润滑和压缩空气的工作情况,工作正常时,再开起主轴,同时观察负载电流的变化。开始时主轴转速应在3000r/min以下,运行10~20min,再慢慢加速至5000r/min进行试加工。电主轴的工作转速应不超过额定转速,让主轴反复起动、运转、加速和减速,一定要缓慢加、减速。另外,电主轴内部有冷却水管、油管和气管3组管路,3组管路循环工作,保证高速电主轴的可靠运转[3]。

5 结束语

数控拉刀磨床专用电主轴结构比较特殊,它是一个转子两根轴。两轴要同时旋转,调整两轴间隙的内六角圆柱头螺钉不能松动,若内六角圆柱头螺钉松动,则轴承没有预紧,会影响到主轴的径向圆跳动和轴向窜动。如果径向圆跳动过大,同时主轴转子与定子线圈间隙过小(0.25~0.5mm),则转子和定子易发生剐蹭,电流不稳定,造成线圈或变频器烧坏。变频器外协修理时,发现参数设置范围过大,造成变频器电流参数过大,线圈已经烧坏。配备高速电主轴的数控设备在生产中发挥着重要的作用,每一台设备都是设备维修人员难能可贵的教科书,只有掌握其结构、各个部件功能和工作原理,才能准确、彻底和快速地维护好设备。