不锈钢长圆形件多工位级进模设计

2022-07-14金龙建

金龙建

松渤电器(上海)有限公司 上海 201323

1 序言

不锈钢长圆形件是某汽车上的配件,材料为SUS304不锈钢。该制件的传统工艺采用9副单工序模冲压成形,即:毛坯落料、拉深复合模(工序①);二次拉深(工序②);三次拉深(工序③);整形(工序④);外形落料、冲中间顶孔(工序⑤);侧冲孔(工序⑥、工序⑦);凸缘处成形(工序⑧);整形(工序⑨)。单工序模冲压模具虽然具有结构简单、模具设计及维修方便等优势,但所需模具较多,冲压成本高,随着产量的日益增长及市场的激烈竞争,单工序模已经无法满足大批量生产需求,缺乏竞争优势。经分析,决定采用一副可以落料、拉深、侧冲及成形的多工位级进模进行生产,其生产出的制件质量稳定性好,生产效率高,同时也大大降低了制件的冲压成本。

2 工艺分析

如图1所示,该制件形状复杂,是一个带弧面凸缘的长圆形件,料厚t=1.6m m,最大外形长为76.8mm、宽为44.5mm、高为30.6mm;拉深部分为长圆形,在长圆形的侧壁冲出一个2 1.5 m m×的方孔和一个的圆孔;凸缘处由R63.1mm的弧面与长圆形部分采用R3mm相切连接而成。

在多工位级进模上完成该制件的冲压成形,向上拉深成形较为合理,具体冲压工艺流程为:冲切毛坯外形→拉深→整形→冲顶孔及外形废料→侧冲孔→凸缘成形及整形→落料(制件与载体分离)[1]。

图1 不锈钢长圆形件形状及尺寸

3 工艺计算

3.1 毛坯尺寸计算

该制件凸缘处形状不规则,按相关理论公式计算较繁琐,计算结果与实际相差较大。因此用专业的展开软件进行计算,速度快且准确度高,计算出的制件毛坯如图2所示。

图2 制件毛坯

3.2 拉深工序计算及各工序尺寸绘制

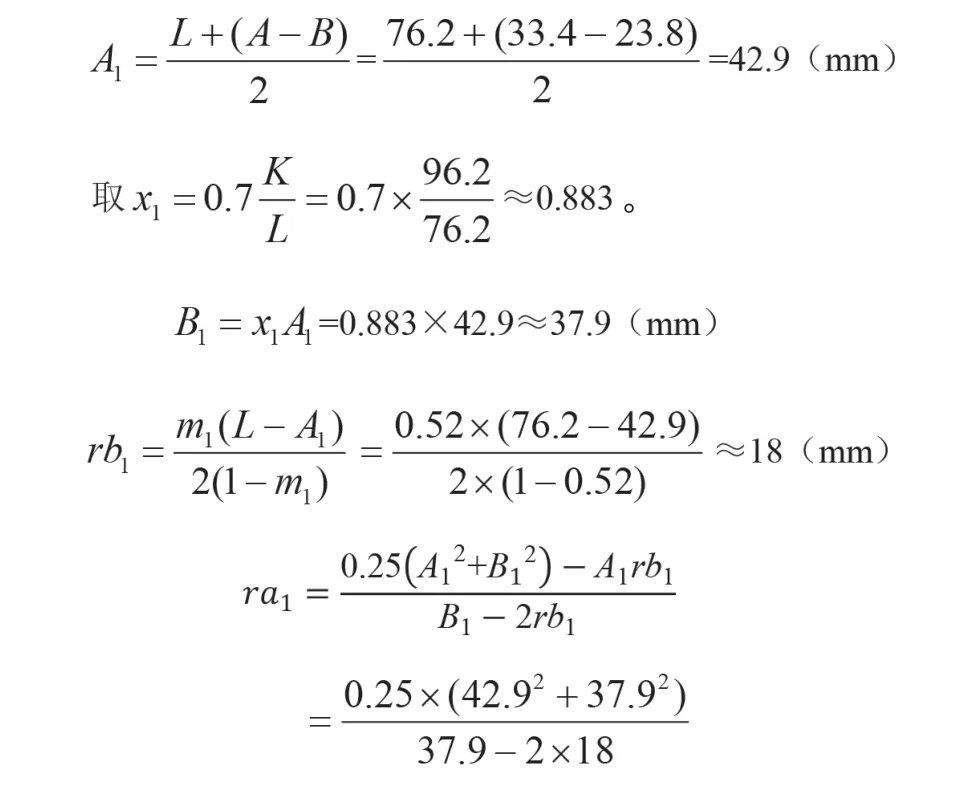

(1)拉深工序计算[2]由图1 可看出,该制件为不规则异形凸缘的长圆筒形件,当时,属于高长圆形件。毛坯相对厚度时,拉深系数按长圆形毛坯形状查资料得:第一次拉深系数m1=0.48~0.52(实取0.52);以后各次拉深采用不压边的结构,查得第二次拉伸系数m2=0.80,第三次拉深系数m3=0.82,第四次拉深系数m4=0.84。该长圆形件毛坯形状计算如下,公式中所涉及的代号可在图3中一一对应。

1)首次拉深工序尺寸计算。首次拉深形状按椭圆形过渡。

首次拉深高度按经验值预计算:

2)二次拉深工序尺寸计算。

二次拉深高度按经验值预计算:

3)三次拉深工序尺寸计算。

从A3、B3计算数据可以看出,该尺寸小于制件的尺寸,但与制件的中心线尺寸相差不大,因此,该工序的外形尺寸及高度按制件的外形尺寸及高度来绘制即可,即拉深高度H3=29mm。需要说明的是,以上拉深高度为预估数据,具体值需在调试中做进一步调整。

(2)拉深工序简图绘制 根据以上计算,绘制出各工序的简易外形尺寸[3],如图4所示。

图3 长圆形毛坯形状计算所涉及的尺寸

图4 简易外形尺寸

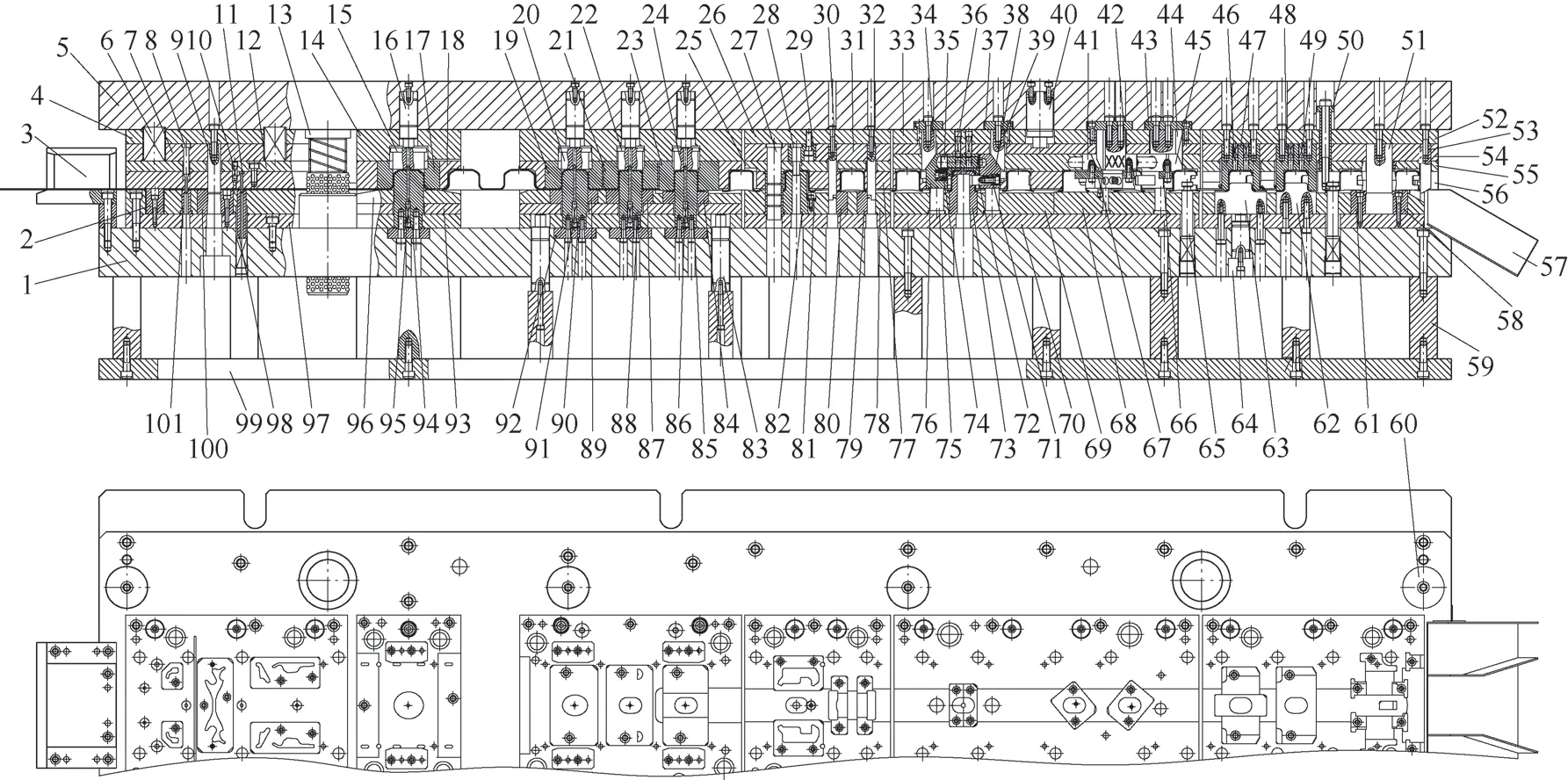

4 排样设计

(1)排样设计要点 排样设计是多工位级进模设计的核心环节之一,排样具体要点介绍如下:①冲压出的制件合格且稳定性好。②尽可能简化模具结构。③确保各凸、凹模有足够强度的前提下尽量减少工位数。④尽可能降低制造成本。⑤在保证带料送料稳定的前提下尽可能提高材料利用率[4]。

(2)排样要点分析 该制件冲压工艺比较复杂,具体步骤分析如下。

1)首先冲切出制件毛坯外形,留毛坯与载体搭边即可。该制件为拉深件,凸缘处是弧面。因此,载体与毛坯采用工艺伸缩带来连接过渡,这样可以确保载体不受毛坯在拉深、成形过程的影响而导致变形、扭曲,方便送料,同时也减小了成形时的阻力,载体及搭边设计如图5所示。

2)拉深工位布置。该制件先拉深,分3次完成,考虑到拉深的工作过程原理,在首次拉深前后各留一个空工位,方便压边圈设置及拉深动作的合理进行。

图5 载体及搭边设计

4)侧冲孔结束后再进行凸缘弧面的成形、整形工作,最后落料(制件与载体分离,分离后的制件从右边模面出件)。

(3)排样图设计 经过以上几点分析后,将该制件分为23个工位来排样,如图6所示,具体工位安排如下:在工位1上冲导正销孔、预切外形废料;在工位2、工位3上预切外形废料;工位4为空工位;在工位5上完成首次拉深;工位6、工位7为空工位;在工位8上完成二次拉深;在工位9上完成三次拉深;工位10用于整形;工位11为空工位;在工位12上冲顶孔、冲切外形废料;工位13用于冲切外形废料;工位14为空工位;在工位15上侧冲孔;工位16为空工位;在工位17、工位18上侧冲孔;工位19为空工位;在工位20上完成凸缘弧面成形;工位21用于凸缘弧面整形;工位22为空工位;在工位23上完成落料(即制件与载体分离)。

图6 制件排样

5 模具结构设计

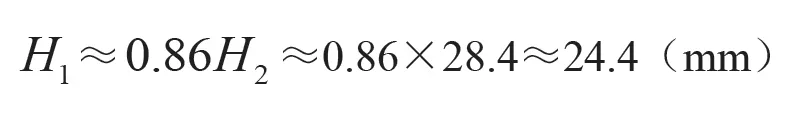

(1)模具总体设计 模具结构如图7所示,该模具由1副大模架和6组模板组合而成,总长为2000mm,宽为650mm,高为450mm,各组的工作内容具体介绍如下[5]。

1)第一组冲切导正销孔及毛坯的外形废料。为了简化冲切毛坯外形废料的结构,并考虑到凸、凹模的强度,该毛坯外形分7个刃口进行冲切。

2)第二组完成首次拉深。为了方便调整压边力,该模具将首次拉深单独设计为一组。

3)第三组完成二次拉深、三次拉深及整形。

4)第四组精切外形废料。该外形废料除了留4个搭边,其余部分分4个刃口冲切而成。

6)第六组完成凸缘弧面成形、整形及落料。

图7 模具结构

(2)导柱、导套设计 为了提高模具的精度及使用寿命,在模座上设置4套φ60mm的外导柱、外导套和24套φ20mm的小导柱、小导套。

(3)导正销孔设计 该模具在两边载体及毛坯中间均设置导正销孔,均在工位1进行冲切,工位2采用3个导正销同时精确定位,后续根据每个工序的需要,将容易窜动的工位均设置成导正销定位。

(4)侧冲孔结构设计[6]侧冲孔结构是该模具的关键结构之一,从图1可以看出,该制件共有2处侧冲,即一个21.5m m×14+0.1+0m m 的方孔和一个φ2.1+0.1+0mm的小圆孔。为了增加方孔凹模的强度,将方孔分解成3个部分冲切。第一次侧冲为冲切方孔中间部分及对面的小圆孔,将此工序安排在工位15上完成;第二次与第三次侧冲方孔分别安排在工位17、工位18上完成。

以工位15的侧冲孔模具结构(见图8)为例做详细介绍。该部分结构比较特殊,左、右滑块均设置在带料的工位与工位之间来实现侧冲动作,斜楔垫块8、14埋在上模座9里面,斜楔6、17固定在斜楔固定板7上,滑块3、19吊装在卸料板垫板4上,各凸模分别固定在滑块及凸模固定块上,滑块复位采用氮气弹簧18来实现。

冲压动作:上模下行,导正销(图中未画出)先对带料进行定位,上模继续下行,滑块3、19底面接触到平行柱25、29的上平面后,上模继续下行至斜楔接触到滑块,使滑块3、19向中心滑动,对带料上的工序件27进行侧冲,模具回程时在氮气弹簧12、18的弹力下完成复位。

图8 侧冲孔模具结构

6 模具生产验证

该模具安装在3150kN的闭式压力机上进行试冲及大批量生产,经过生产验证,冲压速度可达到30冲次/min。结果表明,该制件采用多工位级进模来实现拉深、侧冲是合理可行的,大大提高了生产效率并降低了制件的成本,满足了大批量生产的需求,试冲出的料带实物如图9所示。

图9 料带实物

7 结束语

传统工艺采用9副单工序模冲压,该模具改用新工艺,采用1副多工位级进模来冲压,可完成冲切毛坯外形、拉深、侧冲及成形等工序,大大提高了生产效率且降低了制件成本。为了方便制造、维修及调试,该模具由1副大模架与6组模板组合而成。首次拉深单独设计1组模板,可以在压力机上直接调整压边力,方便维修及调试。为了增加侧冲方孔凹模的强度,将21.5mm×14+0.1+0mm的方孔分解成3个部分进行冲切,获得了成功。该模具的4个滑块均吊装在卸料板垫板上,解决了设置在带料左右方向的侧冲孔难以实现侧冲动作的难题。