轴承圈切断刀具开发

2022-07-14罗利军

罗利军

株洲欧科亿数控精密刀具股份有限公司 湖南株洲 412008

1 序言

轴承圈是滚动轴承的重要零部件,轴承圈毛坯质量的好坏、生产效率的高低将对轴承产品的质量、性能、寿命及企业的经济效益产生重要的影响。毛坯质量的大小(包括成型方式)决定轴承材料的利用率,同时毛坯尺寸的精度直接影响后续的车削、磨削精度和效率。根据各企业所加工产品品种及批量的不同,轴承圈毛坯的制造方式主要有锻造成型、管料和板料切削加工等方式[1]。

本文所讲的轴承圈毛坯采用钢管切断的加工方式,使用自主开发的专用机床进行加工。此轴承圈为直径相对较小的产品,对生产效率及材料损耗率要求较高,因此希望设计一种新型刀具,能够降低生产成本,提高生产效率。

2 原轴承圈加工方案及存在问题

2.1 加工方案

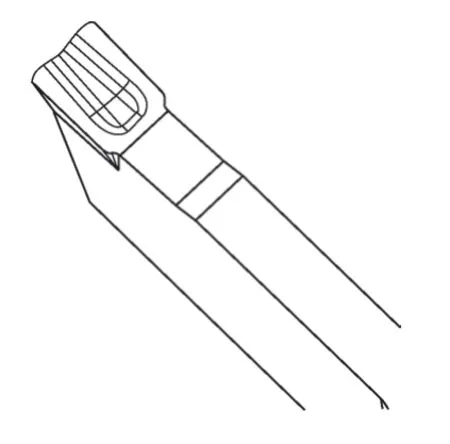

轴承圈所使用的材料是GCr15、100Cr6等轴承钢。改进前加工所使用的刀具如图1所示,刃宽为1.5mm,厚度为6mm,刀片采用磨削而成。所使用的刀杆采用上压板压紧,刀杆采用右手形式,刀尖高度为25mm,刀杆宽度也是25mm。目前所使用刀具每个刃口可以切削加工轴承圈1000~1500个,切削参数为转速1250r/min、进给量0.1mm/r。

图1 改进前加工用刀具

改进前加工所使用的机床为针对轴承圈加工自主设计生产的专用机床,如图2所示,左侧为机床主轴,机床有左右两个夹头。钢管从右侧夹头伸入,右夹头夹紧工件,往左送料至左侧夹头夹紧,右夹头松开并退出,完成自动送料过程。右夹头锁紧,机床主轴旋转,刀具进刀完成切断过程。切断的零件在左夹头里,当机床送料机构(见图3)重复此过程时,利用毛坯将成品工件推出机床主轴。

图2 专用机床

图3 机床送料机构

切断加工中,刀片宽度一定,刀片越长刚性越差[2]。轴承加工中轴承圈种类繁多,轴承圈的直径以及壁厚均不一样,轴承圈的壁厚越大要求刀具长度越长。对于轴承切断来说刀片宽度越窄越节省材料。我们做了刀片宽度对加工轴承圈数量影响的数据统计,以一根3.5m长的钢管为例,统计结果见表1。

表1 刀片宽度对加工数量的影响

由表1可以看出,当轴承圈宽度为15mm时,刀片宽度小0.1mm,相同钢管可以多加工1个零件(提升0.5%),当轴承圈宽度为12mm时,刀片宽度小0.1mm,相同钢管可以多加工2个零件(提升0.7%)。由此可见,刀片宽度越小越好,可以节省更多的材料,但如果刀片过窄就会严重影响刀片的强度,在加工过程中容易造成刀具断刀。因此,在实际生产中要综合考虑这两方面的因素。

2.2 存在问题

经过分析,原加工方案存在以下几个问题。

1)刀片为全磨制刀片,全磨制刀片的刃口为直线刃口,切削加工时整个刃口在一条直线上同时参与切削,切屑与刀片宽度一致,因此在切削深度相对较大时不容易排屑,而且切屑与加工表面挤压会产生刺耳的噪声。

2)加工过程中切削阻力大,尤其是在加大进给时表现得更为明显。切削阻力大容易使工件产生振动,发生严重的偏斜(见图4),平面度超差;切削阻力严重时还会导致刀片崩刃。

3)刀片宽度为1.5mm,加工时材料浪费较大,刀片宽度可以进一步减小。

图4 加工时工件产生偏斜

3 第一次改进方案

3.1 方案设计

针对原加工方案存在的问题进行分析,如果设计新刀片,则必须保证刀片的强度。刀片强度不够在进给加大的情况下容易产生工件偏斜,同时刀片容易断刀。由于刀片宽度要尽可能窄,因此要增强刀片强度可以从刀片厚度上做一些补偿。初步设计改变刀片槽型,将刃口直线切削刃改为曲线刃,如图5所示。切削刃两侧高于中间部位,这样设计的优势在于:①切削时刀片不是整个切削刃同时切入工件,切入时更轻快。②切削使切屑产生一个内凹的变形,理论上切屑的宽度略小于切削刃的宽度,在切削深度较大时切屑比较容易排出。

图5 曲线刃口设计

初步设计刀具采用切断刀的夹紧方式,刀片定位采用V形槽设计(见图6)。这种夹紧方式的优点是结构比较简单,刀片用料更少,可以从刀片材料上降低刀具成本,但是这种结构也存在一定的不足,就是刀片夹持力较小,仅靠刀体本身的弹性变形来锁紧刀片,因此在切削时存在不稳定性。另外刀片靠V形槽定位面小,刀具在横向走刀时容易产生晃动,造成刀具崩刃[3]。

图6 第一次改进刀具

针对此,设计制作了刀具并进行了试加工,试加工过程中主要注意两点,一点是曲线刃口刀片槽型在切削时是否能够更好地卷屑及排屑;另一点是传统切断刀片V形定位的刀具结构在做切断时是否可行。

3.2 方案测试

改进前刀具可加工零件数量为1000~1500,第一次改进刀具可加工零件数量为1500。从测试结果来看,改进刀片与原刀片使用性能相近,但通过对整个切削加工过程的对比来看,新刀具方案有一定的优势。新方案的优势:①切削加工时切削力明显小于原刀具,主要体现在切削过程比较轻快,不存在振刀现象,切削声音明显比原方案小。②切屑的形状与之前预期基本相符,切屑对比如图7所示,新刀片切屑呈内凹形状,切屑宽度比原用刀片切屑窄0.03mm,并且切屑卷曲更紧密一些,这更有利于切屑的排出。但是新方案也存在一定的不足,主要有:①刀片夹持方式不理想,因为刀片宽度小,所以刀片装夹难度大,装刀时容易装偏。②在进给量大时夹持力不够,刀片容易松动,从而导致刀片崩刃。③刀体窄,为片状结构,刀体刚性不足。④由于工件直径小、转速高、进给量大,所以一旦刀片失效,刀体会直接接触工件,导致刀体直接报废。

图7 新方案切屑(左)与原方案切屑(右)

3.3 结果分析

总结分析第一次刀具改进方案的优缺点,可以得出以下两点。

1)改进刀具的槽型结构符合方案预期,具有较好的切削性能,后续刀具方案可以使用该结构。

2)刀片夹紧方式以及刀具结构需要改进,需要加强刀具夹持的稳定性,以保证切削过程的稳定。

4 第二次改进方案

4.1 刀具设计

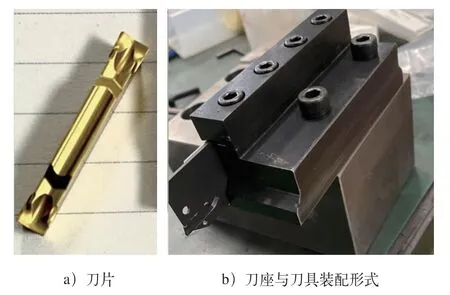

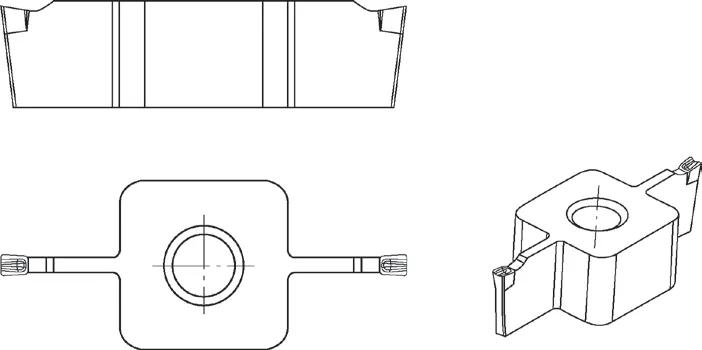

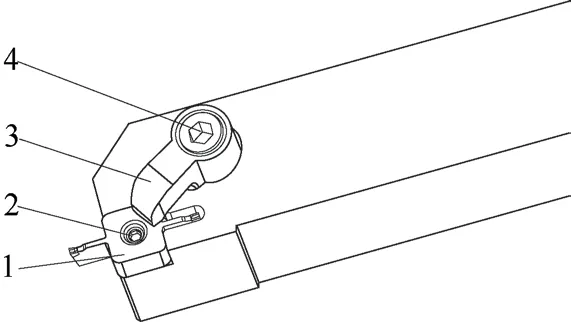

通过第一次刀具改进方案的测试及分析后,重新设计了刀片及刀具的结构。刀片改进方案如图8所示,刃口采取第一次方案的曲线刃口形式,保持切削刃的锋利性及切屑的卷曲变形,以利于切屑的排出;刀片采取中置对称结构设计,这种结构设计可以减少刀片在压制成形及烧结过程中的变形,这种结构的刀片可以通过直接压制成形,刃宽达到1.4mm。在刀片与刀具夹紧方式上采用了复合压紧方式,中心采用偏心销的偏心变形将刀片固定在定位槽上,再利用压板从刀片上部压紧,从而使刀片与刀体之间的连接稳定可靠,以保证在大的进给时能够保持刀片的稳定性;加厚了刀片,厚度达到6mm,这样的刀体设计使刀片切削刃部分悬空时还能保持足够的强度。刀具结构如图9所示。

图8 第二次改进方案刀片

图9 刀具结构

4.2 方案测试

应用最新设计的刀具进行了加工测试,加工轴承圈材料为100Cr6,轴承圈直径35.6mm,壁厚3.4mm。测试的切削参数为转速1250r/min、进给量0.13mm/r。整个测试过程切削轻快,切屑卷曲且排出比较顺畅。

改进前刀具最多可加工零件数量1500件,第二次刀具方案加工零件数量2500件,刀具寿命相比改进前提升67%;同时进给量提升到0.13mm/r,相比改进前0.1mm/r切削时间理论上缩短了30%。由于刀具夹持刚性提升,因此在进给量加大的情况下仍然保持了良好的切削性能,加工产品的平面度及表面粗糙度均有明显改善。

5 结束语

通过两次测试,结果证明,在轴承圈切断时我公司开发的1.4mm槽刀片无论在排屑、刀具寿命还是加工产品品质上比原用刀片均有了明显的提升。由于我公司刀片槽型及刀具结构的改进,在切槽加工时可以实现更大的进给,有效提升了加工效率和可靠性。刀具尺寸做得更小,降低了材料成本。下一步我公司将进一步优化生产方案,减小刀片宽度,将刀片宽度做到1.2mm,同时通过磨削的方式将宽度做到1.0m m甚至0.8m m,进一步提升加工效率。