CFM56系列发动机篦齿结构多目标参数优化分析*

2022-07-14尚永锋钟飞龙

尚永锋 钟飞龙 孙 琪

(中国民用航空飞行学院 四川广汉 618307)

随着民航业的蓬勃发展,中国正在从民航大国成为民航强国,各大航空公司的机队规模都在不断扩大,其中对波音737的采购量尤为巨大,作为波音737配备的CFM56系列发动机数量也随之上升。

CFM56-7发动机作为一款目前正大批量使用的发动机,仍有部分问题难以解决,例如在低转速情况下会出现润滑油渗漏的问题。在发动机启动(低压压气机转子转速20%n1,n1为高压转子转速)、飞机滑跑或发动机关车时等低转速情况下,会出现尾喷喷火和冒烟的现象,以及客舱会出现刺激性油烟味。诸多航空公司反映在发动机停车后在尾喷管中发现大量润滑油,根据规定出现该情况是不允许放行的。因此,润滑油渗漏不仅影响航班的准点率,同时在冬季寒冷天气下尾喷管后会产生白色烟雾给飞机带来诸多安全隐患。

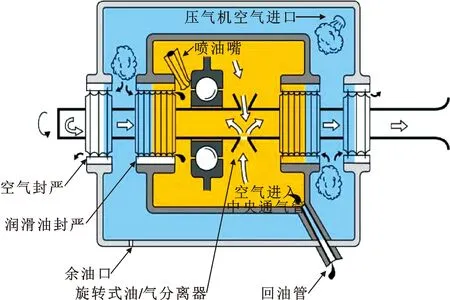

研究表明,产生这种渗漏情况的主要原因是在低转速下,气封严增压气体对前后收油池篦齿封严的作用不明显,因此润滑油会大量通过篦齿封严渗漏,通过收油池中余油管路进入尾喷管,最后在积聚在尾喷管内[1],如图1所示。

图1 某发动机收油池封严原理

影响直通型篦齿润滑油渗漏量的因素主要有封严气体压力和篦齿几何参数。国内外学者对篦齿封严从数值模拟计算和实验研究两方面进行了大量研究,研究的主要目的是如何更好地计算渗漏情况和精确地分析影响篦齿封严渗漏的参数。MARTIN、EGLI、KEARTON等[2-4]在20世纪初通过试验和数值仿真等方式对篦齿封严进行了基础研究,提出了计算渗漏情况的公式,并对篦齿封严的原理进行了详细的论述。RHODE和HIBBS[5]通过实验对压差、转速以及入口旋流方向下的直通型篦齿进行渗漏研究,总结了各种封严条件下的篦齿封严情况。国内许多学者也对篦齿封严特性进行数值仿真和实验两方面的研究,探讨渗漏的数值计算方式、封严能力的影响因素,以及篦齿腔内流场的流动状况[6-10]。赵海刚和刘振侠[11]建立平面篦齿几何模型对实验结果进行拟合,从篦齿腔流体域内的流场分布以及衬套热量分布等方面分析了篦齿封严的影响因素。董伟林等[12]研究了典型参数对盘缘封严性能综合影响机制,发现直通型篦齿结构中影响篦齿封严能力的主要因素为齿腔的深度以及齿腔轮廓形状,其中等腰梯形齿的密封特性最佳。

为了衡量篦齿封严性能的优劣,Stocker引入渗漏系数

(1)

式中:m为质量流量,kg/s;A为渗漏面积,m2;T0为进口温度,K;p0为进口总压,Pa。

渗漏系数在篦齿封严的性能评价中应用广泛,其值与实验结果对比均值误差小于1.5%。但当前对篦齿作用润滑油封严的研究并不深入,有必要航空发动机滑油腔处润滑油的渗漏问题进行深入研究[13]。

本文作者以篦齿封严在不同低压压气机转速下形成的气封严压力的VOF多相流为模型,对影响篦齿封严润滑油渗漏量的主要参数进行了分析,采取神经网络算法进行综合优化,提出了优化方案,减少了润滑油渗漏量。

1 数值仿真

1.1 物理模型

篦齿封严是一种由数个节流齿隙和空腔共同构成的非接触式封严结构[14],因其篦齿转动部分和衬套之间存在间隙,无直接接触,特别适合高温、高压、高转速场合[15]。并且由于其体积小、封严效果稳定,在航空发动机上被普遍采用。图2所示为CFM56发动机采用的篦齿封严。

图2 CFM56发动机篦齿封严

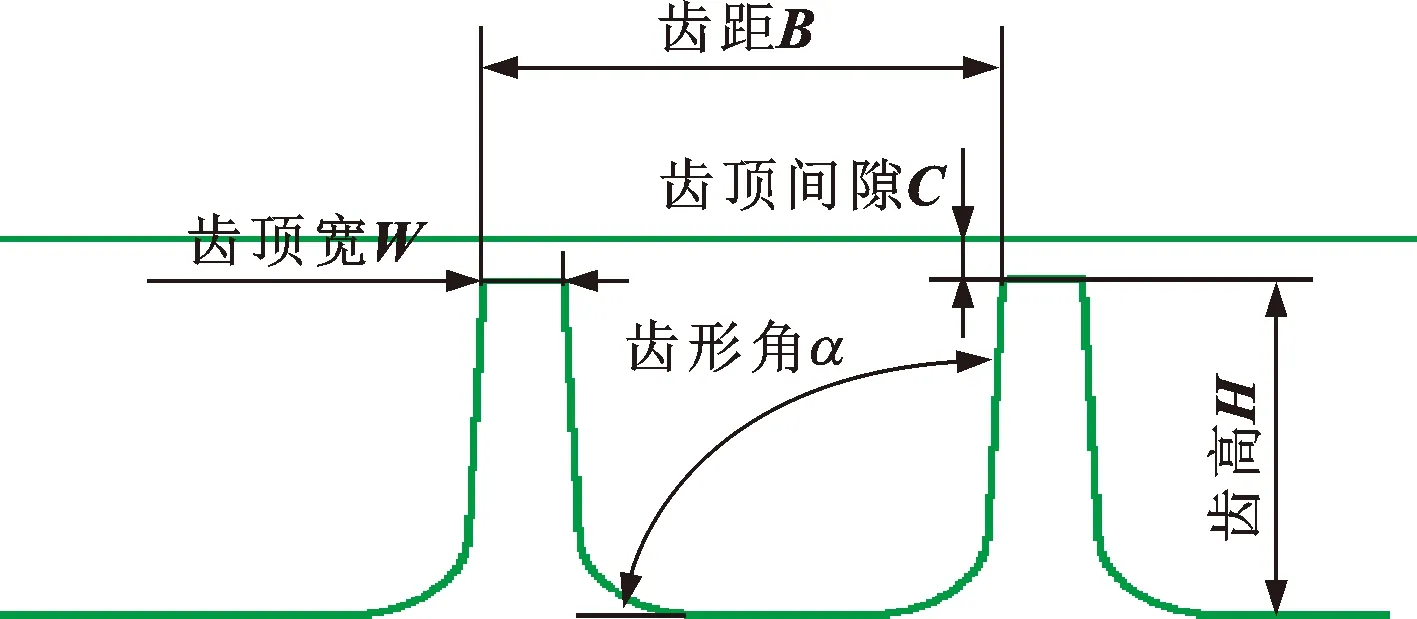

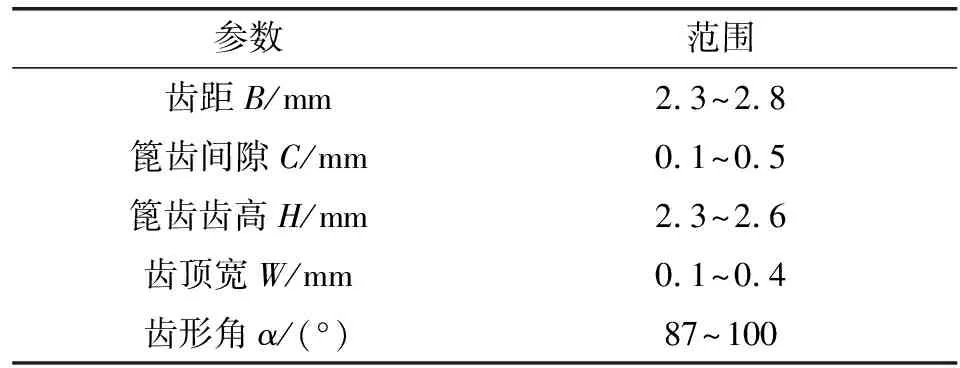

对篦齿结构进行建模[16],如图3所示。其结构参数主要有齿数N、齿距B、篦齿间隙C、篦齿齿高H、齿顶宽W以及齿形角α等,具体参数值如表1所示。通过对模型进行参数化[17],研究了低转速下篦齿封严渗漏量最小时的几何参数[18]。

图3 篦齿建模示意

表1 原始篦齿几何尺寸

1.2 控制方程

1.2.1 连续性方程

篦齿内部流动过程满足连续性方程,进出口流体质量守恒

(2)

1.2.2 动量方程

动量方程利用牛顿第二定律应用在流体微团,其力的总和等于流体微团的质量与流体微团运动时加速度的乘积,故动量方程在惯性坐标系中各方向上的动量守恒方程为

(3)

(4)

(5)

式中:∇·V表示速度散度,即单位流体微团的体积相对时间的变化率。

1.2.3 理想气体状态方程

篦齿封严内气体假定为理想气体,满足理想气体状态方程

pV=RgT

(6)

1.3 边界条件和紊流模型

边界条件设置如下:

由于润滑油渗漏的情况出现在低转速下,以发动机启动(低压压气机转子转速为20%n1)的情况为例,通过查询CFM56发动机的QAR(Quick Access Recorder)数据,设置滑油腔进口压力及封严气体进口压力,观察流体域内部大气和润滑油的分布情况;同时监控润滑油在左侧大气压力进口的质量流率,通过对篦齿几何参数进行优化,减少润滑油质量流量。同时由于不同转速下提供的封严气体压力也所有不同,所以后续将以原始篦齿为模型(见图4),设置不同的转速,监控润滑油渗漏的质量流率。

图4 篦齿仿真模型

文中计算采用SSTk-ε模型和VOF多相流。VOF模型作为一种表面追踪方法用在固定的欧拉网格下的适用于几种互不相容的交界面,共用一套动量方程,计算时在全流场的每个计算单元内,都记录下各流体组分所占有的体积率。

1.4 计算域及网格

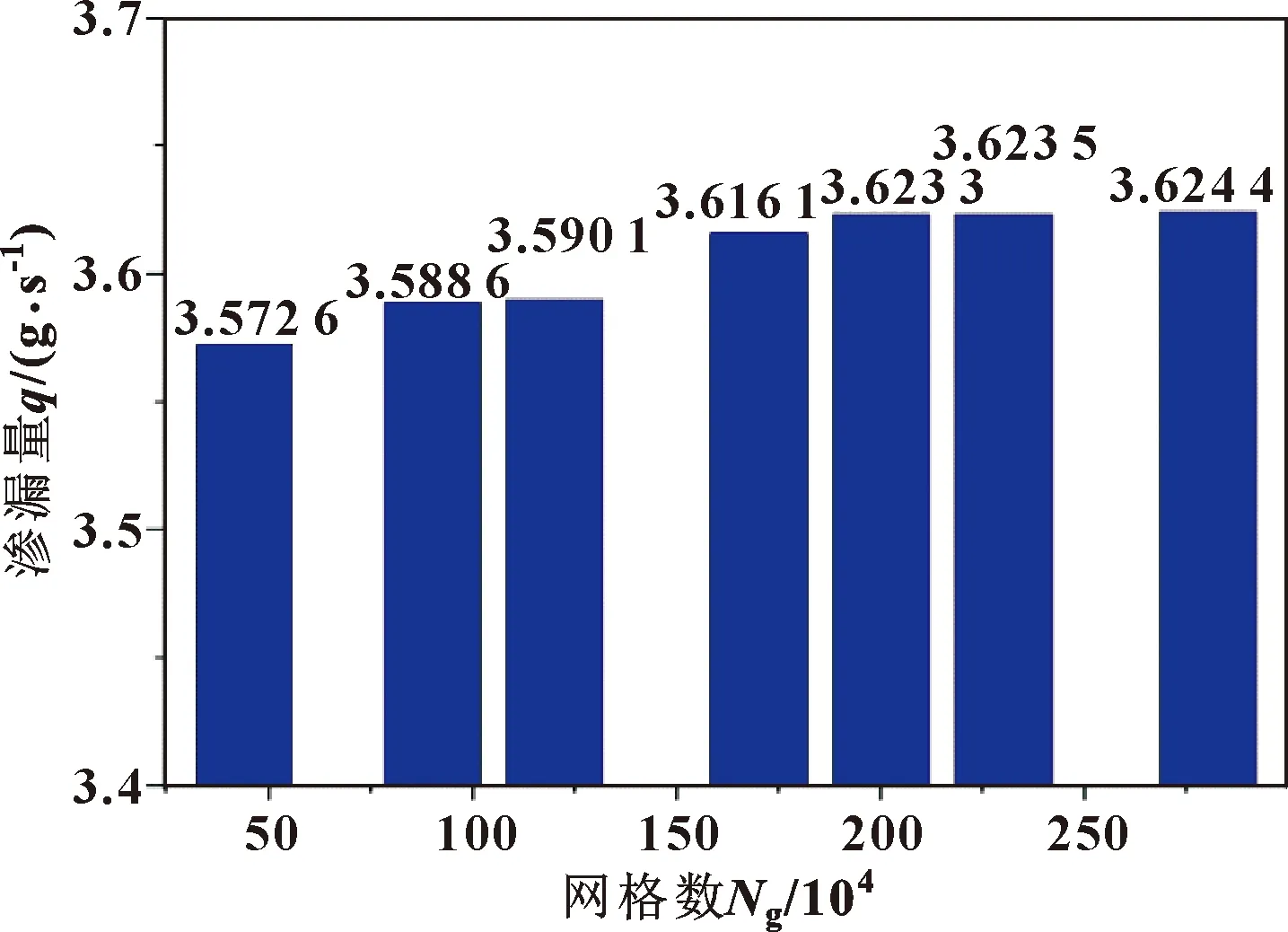

图5所示为文中模型的网格划分,封严气体从右侧进入,润滑油从左侧进入。因为该模型为中心对称模型,为减少计算资源和提高精度,进行周期性网格划分,任选其中30°作为分析区域,在边界处进行边界层3层加密,渐变比率为1.2;同时对网格无关性进行验证。如图6所示,在网格数在200万时渗漏量大致稳定在3.623 g/s,此时渗漏量已与网格密度无关,满足无关性要求。

图5 网格划分

图6 网格对计算结果的影响

2 原始篦齿模型计算结果与分析

2.1 篦齿齿腔内流场分布

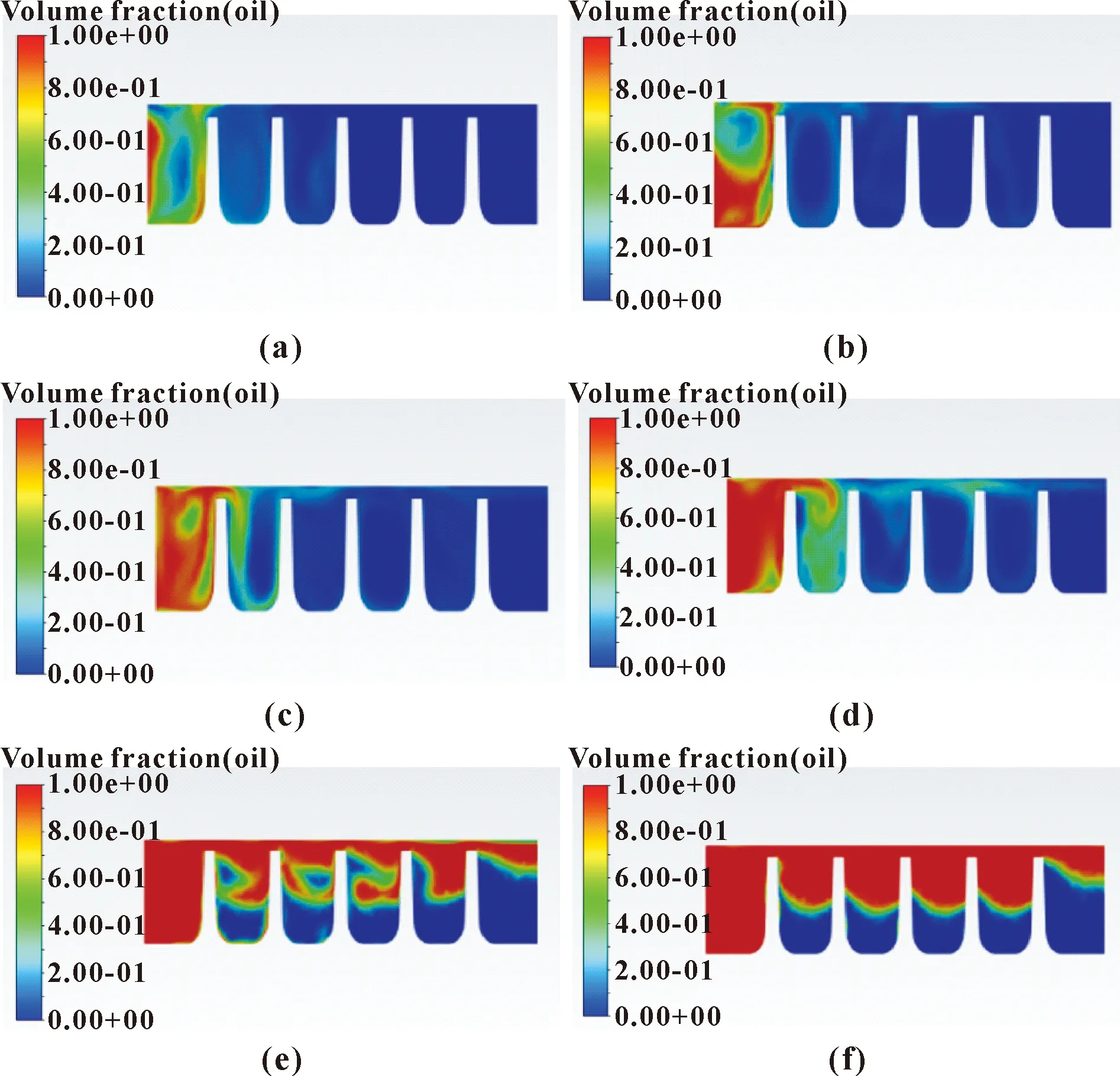

以20%n1转速为例,左侧为润滑油入口,右侧为封严气入口,监控封严气体进口处润滑油的质量流率,结果如图7所示。由图7(a)可以看出,首先润滑油流入第1齿腔,其他齿腔充满封严气体;随着润滑油的不断渗漏,篦齿封严内逐步充斥润滑油,如图7(b)—(f)所示,封严气体由于压力过小,阻挡不住润滑油的渗漏,润滑油逐一通过齿腔后最后从气封严进口渗漏,通过排放管进入尾喷,从而在发动机尾喷管内出现润滑油渗漏。

图7 滑油体积分数分布变化云图

采用VOF多相流方法建立文献[13]中的物理模型,在相同的条件采用文中方法进行了计算,并与文献实验结果进行对比。文中方法与实验结果吻合较好,说明文中计算方法是合理的。

2.2 齿数对渗漏量的影响

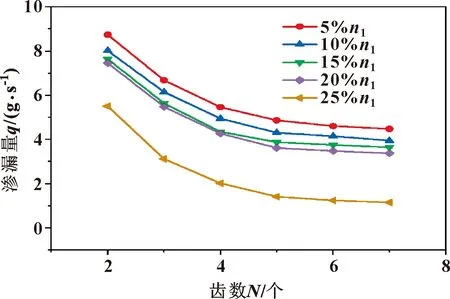

在不改变篦齿其他几何参数,考虑到加工工艺和发动机位置的排布对篦齿齿数的影响,选取2~7个齿进行数值仿真,结果如图8所示。在不改变篦齿的几何参数时,随着篦齿个数的增加润滑油的渗漏量呈现出减少的趋势;其中篦齿个数在2~4个时,渗漏量明显下降,当篦齿个数大于4个时,随着齿数增多,相邻齿腔之间的压力差逐渐减小,压力趋于缓和,润滑油渗漏量呈现出较为缓和的下降趋势;篦齿数量增加会形成更多齿腔,进一步消耗润滑油能量,因而增加篦齿提升了润滑油的封严效果。但过度增加齿数,对发动机体内的布局有一定影响。

图8 不同转速下齿数对渗漏量的影响

2.3 齿顶间隙对渗漏量的影响

在不改变其他篦齿几何参数时,分析齿顶间隙C对渗漏量的影响规律,结果如图9所示。可以看出,随着齿顶间隙的增大,润滑油的渗漏量不断增加;其中在齿顶间隙为0.1~0.3 mm时,润滑油渗漏量的增幅较小,为1 g/s;当齿顶间隙在0.3~0.4 mm时,润滑油渗漏量呈现出较为明显的增大趋势。

图9 不同转速下齿顶间隙对渗漏量的影响

可见作为篦齿封严几何参数之一的齿顶间隙,其值越大,形成的润滑油流通面积就越大,通道越宽,齿顶的节流损失就越少,从而渗漏量就会增多。但太小的齿间隙也是不合适的,因为中央通气管会产生一定挠度,且随着转速增加,篦齿受力的作用会有一定的伸长量而与衬套的聚四氟乙烯材料接触,对发动机运转产生不良影响。

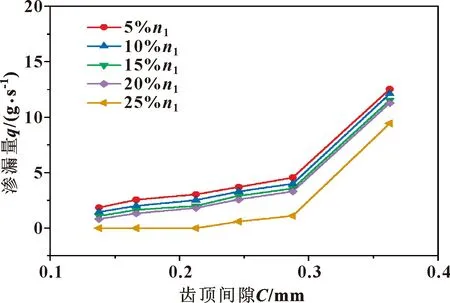

由于篦齿高速旋转产生的离心力,篦齿会发生径向形变,若篦齿形变足够大,会对齿顶间隙和流体域流道产生阻碍,因此仿真分析时须考虑径向变形。通过查阅手册,材料为M50钢,其主要成分(以质量分数计)为85%Fe、4%Cr、3.4%Ni、4.3%Mo以及其他金属和C元素。转速n1=5 175 r/min时,径向变形结果如图10所示。可见最大变形约为0.159 μm,比设计齿顶间隙低几个量级,影响可忽略。因此,仿真数值计算中的模型尺寸和齿顶间隙均可采用原设计值。

图10 篦齿变形量

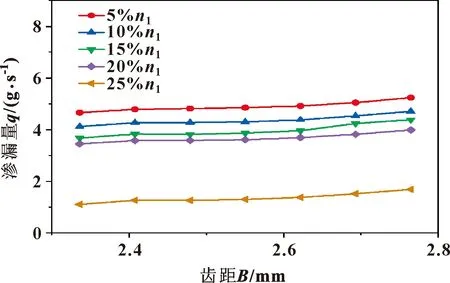

2.4 齿距对渗漏量的影响

在不改变其他篦齿几何参数时,分析齿距对润滑油渗漏量的影响,结果如图11所示。可见齿距对润滑油渗漏量的影响较小,渗漏量随齿距呈现缓慢增长趋势。但仍可看出齿距越小时润滑油渗漏量越小。气体在篦齿封严中随着齿距的增加渗漏量不断减少,其原因主要是齿距的增长使得篦齿的密封长度增长,从齿顶间隙出口的射流在较长的齿腔内能量消耗较大,同时齿距的增长使得齿腔内产生较大涡旋,进一步加剧封严气体的动能消耗。滑油的封严不仅依靠篦齿的作用,同时还需要封严气体对润滑油进一步进行封严,所以当篦齿齿距增加,封严气体的动能消耗过高,封油能力下降。因此随篦齿齿距增加,润滑油渗漏量随之增加。

图11 不同转速下齿距对渗漏量的影响

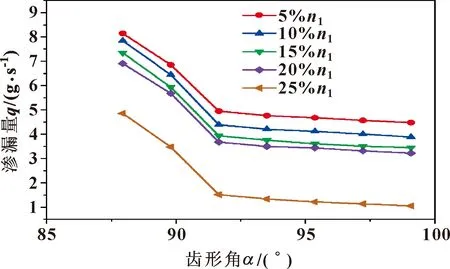

2.5 齿形角对渗漏量的影响

图12示出了不同转速下齿形角对渗漏量的影响。随着齿形角α不断增大,其渗漏量呈现出降低的趋势;其中在齿形角小于90°时渗漏量下降趋势明显,其后下降趋势稍显缓和。由于封严气体在进行动量与能量转换时,能量会被消耗,过小的齿形角不利于篦齿封严内封严气体对润滑油的封堵,所以润滑油的渗漏量较大。当齿形角增大到一定数值时,封严气体下弯射流流向齿腔的顺畅度降低,动量与能量之间转换强度较弱,封严气体的能量耗散较少,对润滑油的封严起到了积极的效果。

图12 不同转速下齿形角对渗漏量的影响

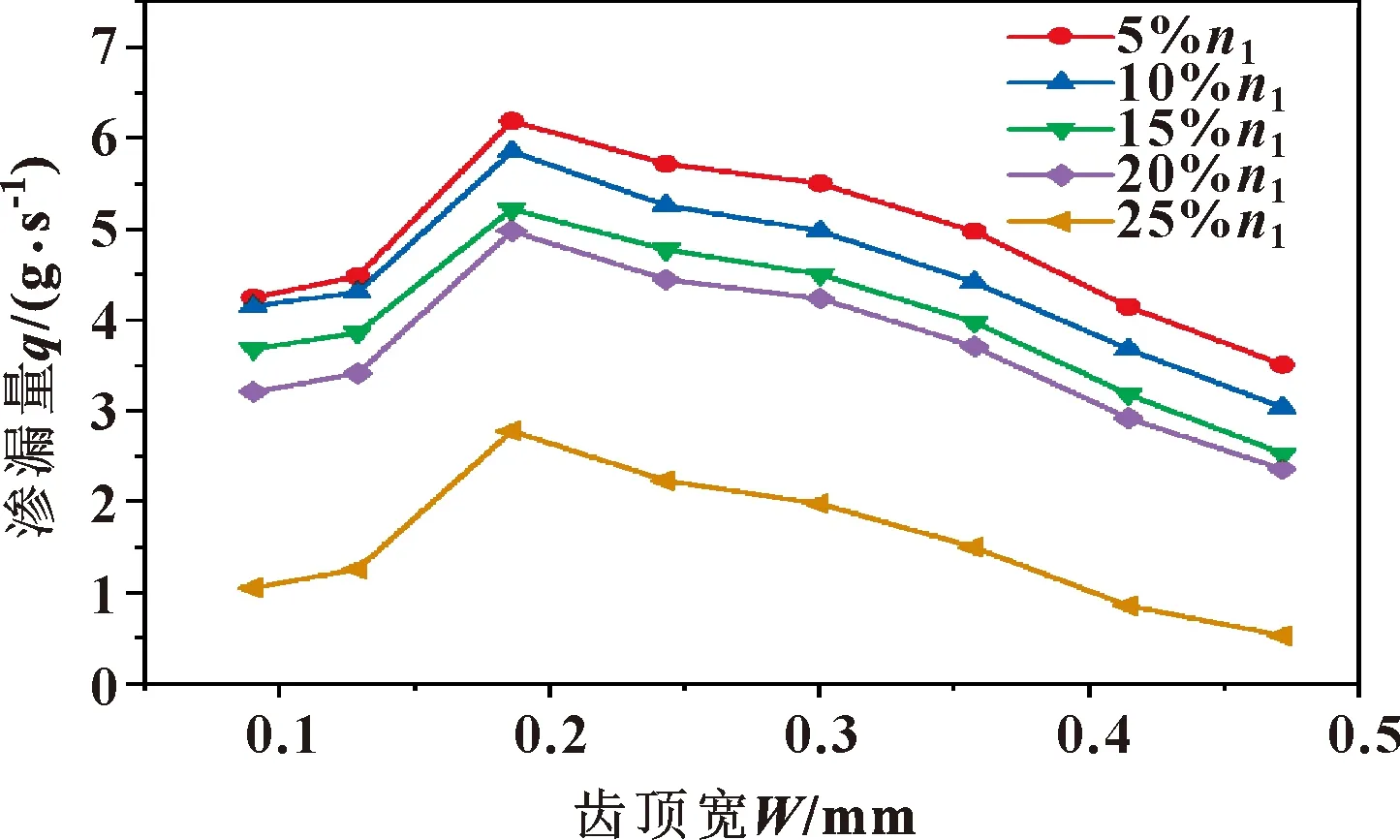

2.6 齿顶宽对渗漏量的影响

在不改变其他篦齿几何参数时,分析齿顶宽度对渗漏量的影响,结果如图13所示。随着齿顶宽度的增加,渗漏量呈现出先增后减的变化趋势。当齿顶宽度W=0.1 mm,润滑油从第一节篦齿出口处流出时,由于从极小的齿顶宽度流到较大的齿腔内,润滑油的速度和方向都发生极大变化,润滑油与空气相互摩擦,消耗润滑油动能,因此渗漏量较小。另外,由于增大齿顶宽度,衬套与齿顶宽度之间形成的通道增加,润滑油的动能由于流体与壁面之间摩擦而减低,故适当增减齿顶宽度,能减少渗漏量,提高封严性能。

图13 不同转速下齿顶宽对渗漏量的影响

2.7 齿高对渗漏量的影响

在不改变其他篦齿几何参数时,分析齿高对渗漏量的影响,结果如图14所示。随着篦齿齿高H不断增大,其渗漏量呈现出下降的趋势。齿高增大,在齿腔内的湍动能增加,由于润滑油自身黏度和与齿壁接触摩擦,润滑油动能降低,因为封严效果越好。但董伟林等[12]的实验显示,当齿高过大时,在齿腔底部流体运动迟缓,因为湍动能较小,能量减少缓慢,反而不利于封严。但由于CFM56发动机中央通气管和润滑油腔位置恒定,过度调节篦齿尺寸会导致其他部件位置搭配不合理,所以齿高被限制一定范围内,未出现齿高过高,封严反而降低的现象。

图14 不同转速下齿高对渗漏量的影响

3 基于神经网络算法的几何参数优化

如图15所示,文中采取响应面法对篦齿的几何参数进行了优化,同时对输出参数润滑油的质量流率进行监控,从而探究了篦齿封油特性的关键因素及渗漏规律。在优化过程中,为保证得到较为合理的最优解集,且不影响发动机系统布局,选择各参数最大范围进行尺寸优化(见表2)。

图15 响应面优化法流程

表2 篦齿几何参数变化范围

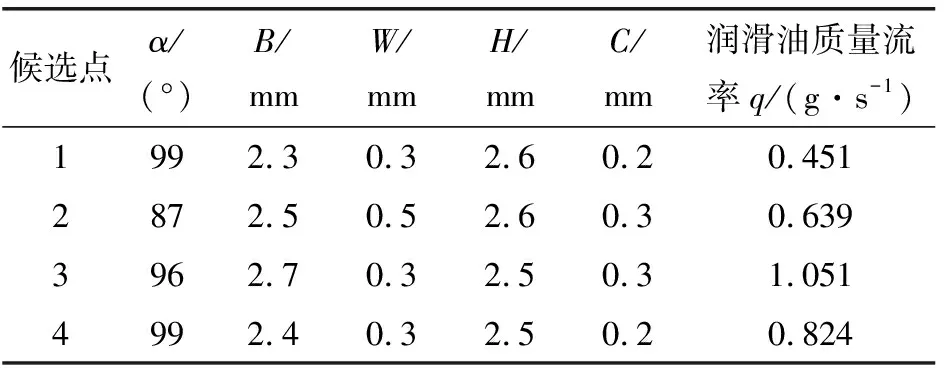

由于篦齿的几何参数可能存在互相冲突的情况,为找到篦齿几何参数变量之间的最佳平衡点,文中采用多目标遗传算法MOGA对篦齿进行优化。最优解如表3所示。

表3 最优解候选点

在通过使用遗传算法求解后,获取4个最优解候选点。通过对4个候选点润滑油质量流率的对比,选取候选点1作为最终设计点。优化后润滑油渗漏的质量流率为0.451 g/s,较优化之前的3.623 g/s,渗漏量下降了87.5%。

4 结论

(1)对篦齿初始结构进行几何参数化设置,完成篦齿结构参数化建模。采取VOF多相流模型,更加准确地模拟润滑油和增压气体在齿腔内的流动情况。

(2)篦齿封严随齿数增加渗漏量先下降后趋于缓和,随齿顶间隙增大渗漏量增加,随齿距增加渗漏量缓慢增加,随着齿形角增大渗漏量呈现出先快速下降后下降趋势趋于缓和,随齿顶宽度增加渗漏量呈现出先增后减的变化趋势,随齿高增加渗漏量呈现出降低的趋势。

(3)对齿距、篦齿间隙、篦齿齿高、齿顶宽以及齿形角进行综合优化,优化后渗漏量下降了87.5%。