基于3D 打印的智能马桶水件模具随形水路优化设计*

2022-07-14赵光华黄丽敏唐英成谢育锋肖国龙龚正平

赵光华 黄丽敏 唐英成 谢育锋 肖国龙 龚正平

(广东樱井科技有限公司 广东 潮州 521000)

在塑料注射成形过程中,模具工作温度、温度分布及其变化直接影响制件的生产效率和成品良率,也影响制件的物理和机械性能。因此,了解模具在注射成形过程中模具的温度分布和变化并加以有效调控是注射成形工艺非常重要和关心的问题。通常,调控模具温度的有效办法是在模具内设置冷却水路,通过注入冷却水,将制件释放的热量带走,实现模具温度的调控。传统的水路多是采用钻、镗和电火花等传统加工方式完成,这就要求冷却水路的设计形状只能是直线状。由于直线状的冷却水路与模具型腔表面的距离不等,无法实现具有复杂形状的型腔面有效、均匀和快速冷却,最终导致注射成形制件会出现翘曲变形、缩痕、尺寸稳定性差和残留热应力大等缺陷问题。

基于3D 打印的随形冷却水路能很好地克服传统冷却水路与型腔面距离不等的问题,随形冷却水路提升了冷却效率,使得型腔面的温度分布均匀,提高了生产效率和制件良品率。对于具有复杂结构、大长径比的薄壁注射制件模具,随形冷却水路的设计和制作仍存在如水路的形状、空间布放、走向等诸多问题,增加了模具制造的设计难度及制造复杂度,影响企业在实际生产应用。笔者以智能马桶注射水件模具为研究对象,针对模具有多个复杂分模抽芯行位结构、成形零件狭长薄壁的成形特征,借助Moldflow 模拟仿真软件,设计出适合结构复杂、狭长型薄壁注塑制件的随形冷却系统,采用SLM 工艺加工制造了经优化的随形冷却水路与型腔一体的模具镶件,其温度均匀性和冷却效率得到有效提升,为下一步优化模具整体冷却系统提供了参考。

2 3D 打印随形冷却水路发展概述

随形冷却水路是指冷却水路的排布与走向是随模具型腔面的变化而变化的模具冷却水路,如图1所示。与传统冷却水路相比,随形冷却水路可以是曲线状、异形截面,甚至是变截面的,它能够很好地与模具的结构结合,解决传统冷却水路与型腔表面无法等距离的问题,提高了冷却效率和冷却均匀度。

图1 传统冷却水路与随形冷却水路的差异示意图

追溯3D 打印随形冷却水路的最早发展,美国麻省理工学院学生E.Wylonis于1995年在其硕士论文中首次提出这一概念和实现方法[1],他采用微滴喷射(3DP)方式喷射有机粘合剂粘结316L 不锈钢粉末制造带有随形冷却水路的模具镶件型腔和型芯。随后,E.Wylonis与其导师Sachs教授等人逐步完善发展这一技术[2,3]。

1999年,麻省理工学院的Xiaorong Xu等人对注射模具随形冷却水路的设计和加工方法做了大量试验研究,得出了针对3DP打印工艺的注射模具随形冷却水路的设计区间[4]。英国利兹大学K.W.Dalgarno等人利用美国DTM 公司生产的选择性激光烧结(SLS)3D 打印设备,制造了注射模具形坯和对清粉处理工艺进行了深入的研究[5]。在随形冷却水路的空间结构和排布方面,美国密尔沃基大学Vito Gervasi等人提出了一种特殊的、称之为Tetra LatticeTM 随形冷却结构,并使用立体光刻(SLA)工艺与Cu-Cr合金铸造相结合的方法,制造出该特殊随形冷却结构的注塑模具,实验表明使用该方法制造的特殊随形冷却结构的注塑模,冷却效率可提高90%以上,冷却均匀度也得到保证[6]。上述这些早期的研究成果虽在随形冷却水路的设计和制造方面提出一些指导性的意见,但都是面向特定的模具制造过程,其研究结论缺乏普遍性的意义,难以在实际生产中推广应用。

2007年,华中科技大学史玉升教授等人利用SLS工艺制造出经设计优化的 随形冷却水路香烟盒模具零件并应用于实际生产,其工艺参数和最终注射制品质量均验证了模拟结果。采用随形冷却水路的香烟盒模具,其生产效率提高了30%,翘曲变形仅为普通模具的20%[7]。

3 随形冷却水路3D 打印工艺

用于模具随形冷却水路制造的3D 打印工艺主要有5种:

3.1 选择性激光烧结(Selective Laser Sintering,SLS)

该方法最早是由美国德克萨斯大学奥斯汀分校的C.R.Dechard于1989年在其硕士论文中提出,利用该方法制造模具的过程为:通过激光选择性逐层烧结表面覆裹聚合物的金属粉末,打印件经过清粉、脱脂、烧结、浸渗等后处理工艺,以满足模具对密度及强度的要求。该方法已经相当成熟,主要是用作制造工作温度低、受力小的吹塑模具等。

3.2 粘合剂喷射(Binder Jetting)

该方法是由美国麻省理工和加州大学欧文分校的研究者在20世纪90年代初提出并发展起来的一种3D 打印技术(也称为3D Pinting,3DP),与办公用的喷墨打印机原理类似,利用喷头选择性地喷射粘结剂,将金属粉末、陶瓷粉末逐层粘结成为打印件,最后经过高温烧结、渗铜和抛光打磨等后处理工艺得到模具零件,零件的致密度可达92%以上。

3.3 选择性激光熔融(Selective Laser Melting,SLM)

SLM 是由SLS发展而来,德国Fraunhofer激光研究所首先提出,采用高功率激光束选择性熔融金属粉末,采用SLM 工艺制造的模具打印件无需后期的高温烧结,其致密度可达99.5%,是目前3D 打印模具的主流工艺。

3.4 直接激光烧结(Direct Metal Laser Sintering,DMLS)

DMLS工艺是由由德国EOS公司开发,打印原理与SLM 类似,主要区别是DMLS不会熔化粉末,而是将其加热到一定程度,将金属粉末烧结实现分子水平的融合,制造的模具无需复杂的后处理,打印工序简单,但需在EOS公司生产的EOSINTM 型3D 打印机上进行。采用该方法可以制造注射模、压铸模等。

3.5 立体光刻(Stereolithography,SLA)

立体光刻是最早发展的商用3D 打印技术,其在模具制造的应用是首先使用SLA 打印光固化抽壳模具的3D 打印原型,在原型外表面挂陶瓷浆后放入高温炉中焙烧去除SLA 原型,得到的中空陶瓷壳可用于精密铸造,铸造件经热处理、校正修整后就得到所需的金属模具。

除上述的方法外,利用EBM、LENS等技术也可制造模具的随形冷却水路。EBM 技术原理与SLM相似,只是熔融金属粉末的能量来源于电子束,通过电子束轰击金属粉末,使其熔化粘结在一起,可以克服一些金属对激光高反射低吸收的问题。3D 打印技术在成形复杂结构方面的优势,摆脱了传统机加工的成形限制,让复杂结构的随形冷却系统容易地从设计变成现实。

4 随形冷却水路模拟与设计

1998年,美国麻省理工学院Xiaorong Xu等人在注射模具随形冷却水路设计探讨研究的基础上,总结出随形冷却水路有效冷却的六项设计准则,同时构建了基于划分冷却单元的随形冷却水路设计方式,并使用3DP工艺成功制造了随形冷却水路注射模具[8,9]。实验结果表明,与传统冷却方式相比,设计制造的随形冷却水路模具缩短注射周期20%左右,降低制件变形约15%。Xiaorong Xu等人提出的随形水路有效冷却的六项设计准则是:①随形冷却条件设计;②冷却介质压降设计;③冷却介质温度均匀性设计;④注塑制件充分冷却设计;⑤冷却均匀性设计;⑥注塑模具强度和变形设计。这六项准则至今仍为随形冷却水路设计广泛认可,遵循这六项准则的随形冷却水路的设计步骤如图2所示。

图2 随形冷却水路设计步骤

2007年,香港理工大学K.M.Au等人对随形冷却水路的设计进行了较为全面的研究[10],K.M.Au于2009年在其博士论文中还设计了可变半径的随形冷却水路[11],通过加大冷却水路出口来增加出口处冷却水的冷却面积,解决因冷却水温度升高引起的冷却效率降低和型腔面的冷却不均匀的问题;此外,他还研究了随形冷却面设计,这种冷却方式分是将多孔结构的材料填充到型腔内部替代冷却水路,这种多孔结构可以通过3D 打印技术制造。2011年,Wang Y 等人在K.M.Au的工作基础上,对注射模具随形冷却水路的自动生成排布进行了研究[12],提出自动生成随形冷却水路算法,并对基于该算法建立的随形冷却水路模型进行模拟分析。2013年,台湾国立高雄应用科技大学的张晨峰[13]和卢立轩[14],基于Lloyd's 算法与Voronoi多边形的理论分别为楔形导光板、半球壳模型创建了随形冷却水路,使用Mold Flow 仿真软件模拟分析了随形冷却水路对制品品质的影响。

在国内,早期仅有部分高校开展随形冷却方面的研究,其中以华中科技大学为代表。2005年,鲁中良等人提出基于注塑制件均匀冷却的设计方法[15],根据该设计方法制造出电池盒注射模具,其注射周期比传统冷却水路减少约20%,变形减少约10%。2007年,史玉升、伍志刚等人提出了基于离散/聚集模型的随形冷却水路的设计方法[7,16],建立了截面为圆形、椭圆形、半椭圆形和U 形的冷却水路的传热模型,并使用SLS 3D 打印技术成功制造了香盒模具。此外,深圳大学[17~19]也对随形冷却注射模具制造等关键技术进行了探索。但上述的国内早期研究并未涉及随形冷却水路的具体设计方法。

5 3D 打印随形冷却水路的优化设计与制造

智能马桶的水件称之为马桶的“心脏”,其质量直接决定了马桶是否好用和耐用。由于要实现自动控制进排水的要求,马桶水件具有复杂的水路结构和控制机构,并具有薄壁、细长(大长径比)的特征,如图3所示。由于注射模具是由多个分模抽芯的镶件组成,传统工艺加工的冷却水路无法使模具达到满意的冷却效果,在注塑加工过程中制件容易产生翘曲、缩痕、断裂等问题。

图3 注塑水件产品照片

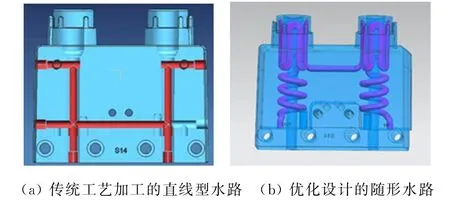

笔者针对水件注塑模具的其中一个一出二的镶件型腔,原采用传统工艺加工的直线型冷却水路,如图4(a)所示。实验对该镶件型腔进行冷却模流仿真分析,从影响随形水路冷却效果的几个主要设计变量,如水路的直径大小及变化、截面几何形状、水路的排布方式、相邻水路的间距以及水路中心线到型腔面的距离等,采用单因素试验方差分析优化设计了随形冷却水路,得到的设计如图4(b)所示。

图4 镶件型腔原水路与优化设计水路对比

实验利用SLM 3D 打印技术制造了随形冷却水路与型腔一体的注射模具镶件,经测试,利用SLM 3D打印工艺,加工制造了将经优化的随形冷却水路与型腔一体化的模具镶件。与原采用直线钻孔加工的镶件测试比较,其温度均匀性和冷却效率得到有效提升。参看图5,其优化设计的创新体现在:

图5 随形冷却水路优化设计后水路直径和截面形状变化示意

(1)两穴水路采用串联设计,保证水路的通畅性,不会在水路内产生“死水”;

(2)两穴水路左右对称设计,可维持水路两侧冷却效果均衡;

(3)根据冷却部位的情况适当加大水路直径,保证冷却效果;

(4)配合端口尺寸,改变水路的截面形状为长圆形,在有限空间内增大水路流量和冷却范围。

实验利用SLM 3D 打印工艺,制造了经优化的随形冷却水路与型腔一体化的模具镶件。与原采用直线钻孔加工的镶件比较,其温度均匀性和冷却效率得到有效提升,优化设计创新点体现在:

(1)两穴水路采用串联设计,保证水路的通畅性,不会在水路内产生“死水”;

(2)两穴水路左右对称设计,可维持水路两侧冷却效果均衡;

(3)水路均有加大,保证冷却效果;

(4)水路做成椭圆形,在有限空间内增大水路流量和冷却范围。

5 总结与展望

(1)基于3D 打印技术的随形冷却水路设计可降低模具复杂结构对冷却水路的局限性,缩小冷却盲区,缩短注射成型周期,减少制件翘曲变形、缩痕、尺寸稳定性差和残留热应力大等缺陷问题,并延长模具的使用寿命。

(2)实验优化设计制造的随形冷却水路与型腔一体化的模具镶件,具有良好的冷却效果及温度控制性,验证了随形冷却水路在复杂模具应用的可行性。

(3)实验表明,笔者的研究结果适用具有多个分模抽芯行位结构、多镶件的复杂模具的随形冷却水路设计和制造。

(4)下一步的研究将在对所有镶件型腔、型芯的水路进行模流分析的基础上,制定出出最佳的冷却方案,完成整套模具的优化冷却系统。