综合管廊矩形顶管下穿高速公路影响性分析

2022-07-14王赛聂奥祥

王赛 聂奥祥

1.北京城市副中心投资建设集团有限公司 101117

2.北京市市政工程设计研究总院有限公司 100082

引言

顶管法作为一种非开挖技术,在不开挖地面或以最小开挖地面情况下利用顶推装置从工作井将待铺设的管节在地下逐节顶进,就能穿越地表构筑物和地下管线,在埋深较深的情况下,相比传统明挖开槽施工方法,投资和工期将大大减少。同时,顶管法施工可显著减小对周边环境及道路交通的影响,具有广泛的应用前景[1-5]。由于上述优点,在众多条件受限的工程中,尤其是明挖施工困难或无条件明挖施工的情况下成为施工的第一选择。顶管施工对构筑物的影响主要表现为沉降和隆起,国内外许多学者就顶管施工技术做了大量工作,取得了很多显著的成果并成功应用于工程实践。黄宏伟等[6]采用数值方法对顶管法开挖机头正面推力地层损失注浆以及共同作用等进行研究,了解了顶管施工引起的周边环境力学效应。代志勇等[7]通过仿真软件分析了顶管法施工对既有构筑物(高速公路和燃气管线)的扰动影响规律。余芳[8]通过数值模拟方法研究了顶管施工引起地面沉降的变形规律并提出减小地面变形和保障施工安全措施。冯印[9]通过仿真软件研究了顶管群下穿高速铁路时不同顶进次序对路基变形的影响,并对该变形的影响进行评估,结合地质资料提出袖阀管注浆加固路基方案,指导顶管群安全穿过运营铁路。房营光等[10]通过现场试验研究,揭示了顶管扰动区深层土体位移和地表位移受顶管施工的变化规律。

在这些研究中,较多关注的是圆形顶管下穿构筑物变形分析,而对于大断面矩形顶管施工的研究较少。因此,本文以北京某综合管廊顶管法施工下穿某高速公路为工程背景进行相关研究,重点就下穿过程中的路面变形进行数值模拟分析,研究顶管下穿施工引起道路土体的变形规律。

1 工程概况

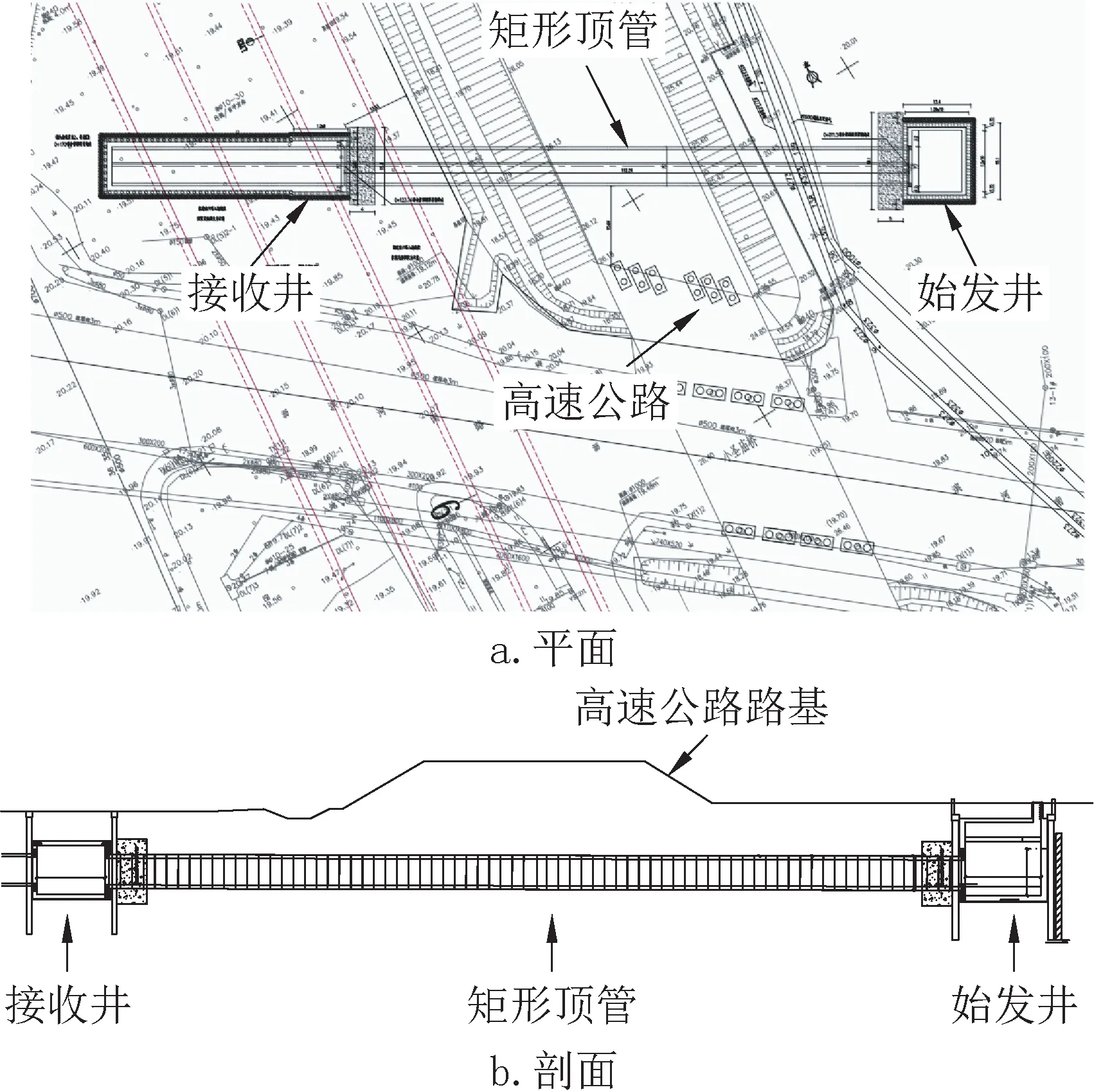

北京某综合管廊工程全长约1.51km。综合管廊在桩号1 +011.5 ~1 +123.74 穿越高速公路。

由于现场施工条件限制,拟采用矩形盾构顶管工法施工此段管廊结构。在高速公路东侧设置始发井、西侧设置接收井。矩形盾构顶管自东南向西北进行顶进,顶进过程中,随顶随挖,严禁超挖。每顶进一个管节后,将下节管节吊装到工作井中,按承插口要求,与前节连接好后,继续顶进。每环管节宽1.5m,共计74 环管节。如此循环顶进,直至全部管节施工完成。现场顶进施工如图1 所示。

图1 现场顶进施工Fig.1 Site jacking construction

矩形盾构顶管外尺寸为7.7m ×4.5m,管节厚度500mm,采用工厂预制完成,如图2 所示。

图2 预制矩形顶管Fig.2 Prefabricated rectangular pipe jacking

现况高速公路宽度约28m,断面布置为双向四车道,路面平均标高为26m,矩形顶管与高速公路相交角度56°,矩形顶管管节顶距离现况高速路面顶约12.4m,距离高速周边地面净距6m。矩形顶管与高速公路平纵位置关系如图3 所示。

图3 矩形顶管与高速公路平纵位置示意Fig.3 Position indication of rectangular pipe and highway

2 地质条件

根据现场地质勘查报告,可将地面以下35.00m深度范围内的地层划分为人工堆积层、新近沉积层及第四纪沉积层三大类,并根据各土层岩性及工程性质指标进一步划分为7 个大层及亚层。

1.人工堆积层

表层一般为人工堆积之厚度0.70m ~6.90m的黏质粉土素填土、粉质黏土素填土①层及房渣土①1层。

2.新近沉积层

人工堆积层以下为新近沉积的粉质黏土、重粉质黏土②层,黏质粉土、砂质粉土②1层,有机质重粉质黏土、有机质黏土②2层及粉砂、细砂②3层;细砂、粉砂③层,黏质粉土、砂质粉土③1层,粉质黏土③2层,有机质黏土、有机质重粉质黏土③3层;中砂、细砂④层。

3.第四纪沉积层

新近沉积层以下为第四纪沉积的中砂、细砂⑤层,黏质粉土、砂质粉土⑤1层,重粉质黏土、粉质黏土⑤2层及有机质黏土、有机质重粉质黏土⑤3层;细砂、中砂⑥层,黏质粉土、砂质粉土⑥1层,粉质黏土、重粉质黏土⑥2层及有机质黏土、有机质重粉质黏土⑥3层;细砂、中砂⑦层,有机质黏土、有机质重粉质黏土⑦1层,粉质黏土、重粉质黏土⑦2层,黏质粉土、砂质粉土⑦3层。

拟建场地潜水水位在自然地面下10.01m ~11.80m左右,对应标高为7.17m ~8.08m,水位变化幅度为0.91m。

本次所穿越的土层主要为粉砂③层,砂质粉土③1层,粉质黏土③2层,如图4 所示。

图4 矩形顶管穿越土层剖面(单位: m)Fig.4 Geological profile of the pipe jacking section(unit:m)

3 计算方案

3.1 计算模型

采用MIDAS/GTS 有限元分析软件建立顶管开挖模型,模型总长度120m,为了消除边界效应的影响,顶管两侧边界距离顶管边缘应至少大于4D(D为顶管外尺寸宽度7.7m),故模型宽度取为60m。底部边界距离顶管底边缘大于2D,上部边界根据顶管实际埋深确定,最终模型总高度为40m。采用地层结构模型,计算采用Mohr-Coulomb屈服准则,有限元模型如图5 所示。

图5 三维有限元模型Fig.5 Three-dimensional finite element model

3.2 模型参数

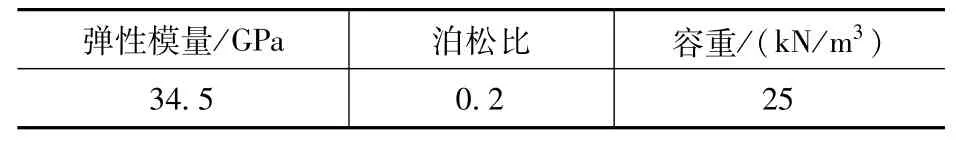

模型中土体采用实体单元模拟,顶管管节采用板单元模拟。其中土体采用莫尔库仑本构模型,顶管管节采用线弹性模型。土体物理力学指标参考规范和详勘报告并结合经验取值,具体参数如表1 所示。

表1 土体参数Tab.1 Parameters of soil

管节具体参数如表2 所示。

表2 管节参数Tab.2 Parameters of segments)

3.3 施工顶进的模拟

为较精确地模拟顶管顶进施工对高速公路的影响,考虑到本工程每环管节宽度为1.5m,数值计算采取的步骤如下:①自重应力平衡计算,得到初始状态的应力场;②通过将钝化相应单元来模拟开挖,开挖长度为1.5m,计算一定时步模拟注浆层应力释放;③添加顶管结构单元,施加开挖面支护压力,施加摩阻力和注浆压力,计算至平衡;④重复步骤①~③。

4 计算结果分析

4.1 地层变形分析

顶管施工完成后路面沉降变形云图如图6 所示,路面沉降沿横向变化如图7 所示。

图6 矩形顶管开挖后引起的路面变形云图(单位: m)Fig.6 Contour of surface settlement induced by pipe jacking(unit:m)

图7 路面沉降曲线Fig.7 Ground surface settlement trough

由图6、图7 可以看出,顶管施工完成后,由于开挖土体卸荷作用,路面发生不同程度的沉降变形,最大沉降值为14.3mm,发生在顶管与道路的交叉处,且呈现中间大两边小的规律,这是因为顶管从道路中间下穿,顶管与道路的交叉处土体卸荷影响最大,随着与顶管中心距离的增加,土体卸荷效应逐渐减弱,路面沉降变形逐渐减小。当与顶管中心距离超过20m 时,路面沉降趋近于0,说明此时路面基本不受顶管开挖影响,顶管开挖影响半径大约为3D(D为顶管外尺寸宽度)。

根据以上分析结果,顶管下穿高速公路导致的路面沉降量较小,最大沉降量为14.3mm(小于20mm),满足高速公路安全运行变形控制标准。

5 穿越工程风险控制措施

由于本工程顶管与高速公路路面净距较近,对顶进过程中的地层沉降控制要求较高,现场顶进施工采取如下措施:

(1)严格控制顶管的施工参数,防止发生超、欠挖。根据反馈数据及时调整各类施工参数,严格控制顶进的纠偏量,尽量减少对土体的正面扰动。施工顶进速度不宜过快,尽量做到均衡施工,尤其避免在道路正下方下穿途中有较长时间的耽搁甚至发生停机等现象。

(2)顶进施工中,应当有效的减少顶进阻力,确保施工正常进行。为了达到理想减磨注浆效果,顶进过程中,不断以0.3MPa ~0.5MPa的压力压注减阻胶泥将管节与土体之间的缝隙填满,既起到减阻作用,又对土层起到有效的支撑作用,减小地表沉降,保证顶管上部土体的稳定。

(3)每顶进一环管节,及时处理好管节间的接头密封问题。

(4)利用在机头壳体顶部安装的压浆管和开设的压浆压注减摩泥浆,使土体和壳体上平面之间形成一泥浆膜,以减少土体与壳体的摩擦力,防止发生“背土”现象。

(5)在顶管内超量压注润滑泥浆,提高管节周围土体的应力,对管节外的土体进行加固。

(6)顶进结束后,及时通过管节上的注浆孔,压入水泥浆置换出管节外的触变泥浆,防止触变泥浆析水后引起地层沉降导致路面开裂。

6 现场监控量测结果及分析

6.1 现场监控量测

为确保顶管施工安全,尽量减少顶管施工对高速公路的影响,在现场施工过程中,采用全站仪对高速公路路面变形情况进行实时监测。由于现场交通条件限制,测点主要布置于道路中央隔离带以及两侧路缘带,监测点布置如图8 所示,在顶管顶进施工期间,每天监测1 ~2 次,特殊情况下增加监测频次,根据监测反馈信息,随时调整施工参数。

图8 监测点布置(单位: m)Fig.8 The position of deformation monitoring points(unit:m)

6.2 监测数据分析

在顶管施工过程中,经现场巡视,高速公路路面及周边地表并未出现明显裂缝。现场实测结果表明,路基及路面在施工过程中的变形很小,顶管顶进至道路东侧下方时,最大沉降变形出现在道路中央偏东侧,最大沉降量为11.7mm;顶管继续顶进至道路西侧处,道路路面最大沉降量增至12.2mm,最大沉降位于道路中央处,道路东侧路面的沉降基本保持不变;随着顶管继续向前推进,道路路面最大沉降值略有增加,直至顶进完成,道路路面最大沉降量稳定在13.4mm。

如图9 所示,将最终稳定的监测值与数值模拟计算结果进行对比可以看出,监测值与计算值具有大致相同的变化规律,且变形最大值发生位置也基本一致,均位于顶管与道路的交叉处。顶管施工结束后,路基及路面最大沉降变形均小于2.0cm,满足高速公路沉降变形控制规范的要求,顶管下穿工程对高速公路产生的影响较小,基本不影响道路的正常运营。

图9 路面沉降现场监测值与数值模拟结果对比Fig.9 Comparision of pavement settlement between field monitoring and numerical simulation

7 结论

1.顶管施工引起道路变形最大值位于顶管与道路的交叉处,路面沉降值随着与顶管距离的增加,其值逐渐减小。当与顶管中心距离超过20m时,路面沉降趋近于0,顶管开挖影响半径大约为3D(D为顶管外尺寸宽度)。

2.采用顶管法穿越高速公路可以有效地控制路面路基沉降,道路路面最大沉降量为13.4mm,满足高速公路安全运营的要求。

3.通过监测数据结果分析可以看出,数值模拟得到的路面沉降变化规律与实测数据基本一致,可为类似的工程项目提供参考。