大直径磁性液体密封新结构的优化设计

2022-07-14李德才赵云翔

杨 晟 李德才 赵云翔

(1.北京化工大学 机电工程学院,北京 100029;2.清华大学 机械工程学院 摩擦学国家重点实验室,北京 100084)

引 言

磁性液体,又被称为磁流体、铁磁流体等,主要由磁性微粒、基载液、表面活性剂3部分组成。它在具有液体流动特性的同时又具备固体磁性材料的磁性[1-3]。磁性液体密封是磁性液体最为典型和成功的应用,且其结构十分简单。磁性液体密封具有零泄漏、高可靠性、长寿命等优点,在军工、航空、航天等领域有着广泛的应用[4-5]。

磁性液体密封以轴径150 mm为分界线可分为大直径密封和小直径密封[6],其中大直径密封一直是磁性液体密封研究领域的关键问题。对于大直径的磁性液体密封,其存在的主要问题是主轴的径向跳动量随着轴径的增大而增大,会导致主轴与极齿之间产生摩擦磨损而破坏密封结构。因此密封主轴与极齿之间需要较大的密封间隙,但大间隙条件下磁性液体密封结构的密封性能会显著下降[7-8]。为了解决上述问题,李德才等[9]研究了大直径磁性液体密封在4种密封间隙下结构的最大耐压值,并设计了由许多柱形小磁铁组成的永磁体。随后何新智等[10]对受重力影响的大直径磁性液体密封性能进行研究,得到了对于一般密封间隙的磁性液体密封,磁性液体存在的极限尺寸大约为1.57 m。之后,李德才等[11]设计出聚合型阶梯式磁性液体密封新结构,实验结果表明在间隙为0.7 mm时,新结构相较于传统磁性液体密封的耐压性能提高了70%。

在实际研究中发现,要使永磁体提供足够的磁场强度来保证密封的耐压能力,则其厚度至少需为8 mm,同时传统磁性液体密封结构中的永磁体采用轴向充磁,端面为永磁体的磁极,所以永磁体轴向尺寸较大,且随着密封轴径的增大永磁体的直径也会增大。现有的研究多为从磁源结构设计或密封整体结构设计的角度来解决大直径密封状况下大间隙导致的密封耐压能力低的问题,而本文将从极齿结构设计这一角度提出解决该问题的一种方案。本文设计出轴上有永磁体的磁性液体密封结构,分析了该结构下永磁体环的尺寸,并结合ANSYS有限元分析计算了该结构的密封耐压能力,为大直径磁性液体密封结构的设计提供了一种解决思路。

1 磁性液体密封原理及轴上永磁体的磁性液体密封结构

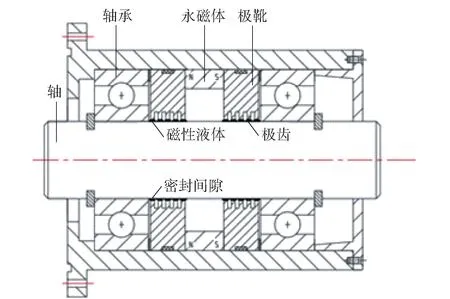

传统磁性液体密封结构如图1所示。磁性液体密封由转轴、极靴、永磁体、磁性液体这几大部分组成。永磁体作为磁源,磁力线从永磁体出发穿过极靴、磁性液体和轴构成磁回路。当磁性液体被注入到密封间隙中时,其受到磁场作用会被磁化,在密封间隙内形成若干个液态O型密封圈,组合成多级密封[12]。

图1 磁性液体密封原理Fig.1 Principle of the magnetic fluid seal

传统磁性液体密封结构中环形永磁体的直径远大于轴的直径,在轴径较小的工况下不会影响结构的密封性能,但当轴直径较大时,大直径的环形永磁体将存在充磁不均匀从而使磁场强度下降的问题。而当环形永磁体作为磁源不能提供足够的磁场强度时,磁性液体密封间隙内的磁感应强度也会随之下降,从而影响密封耐压能力[13]。

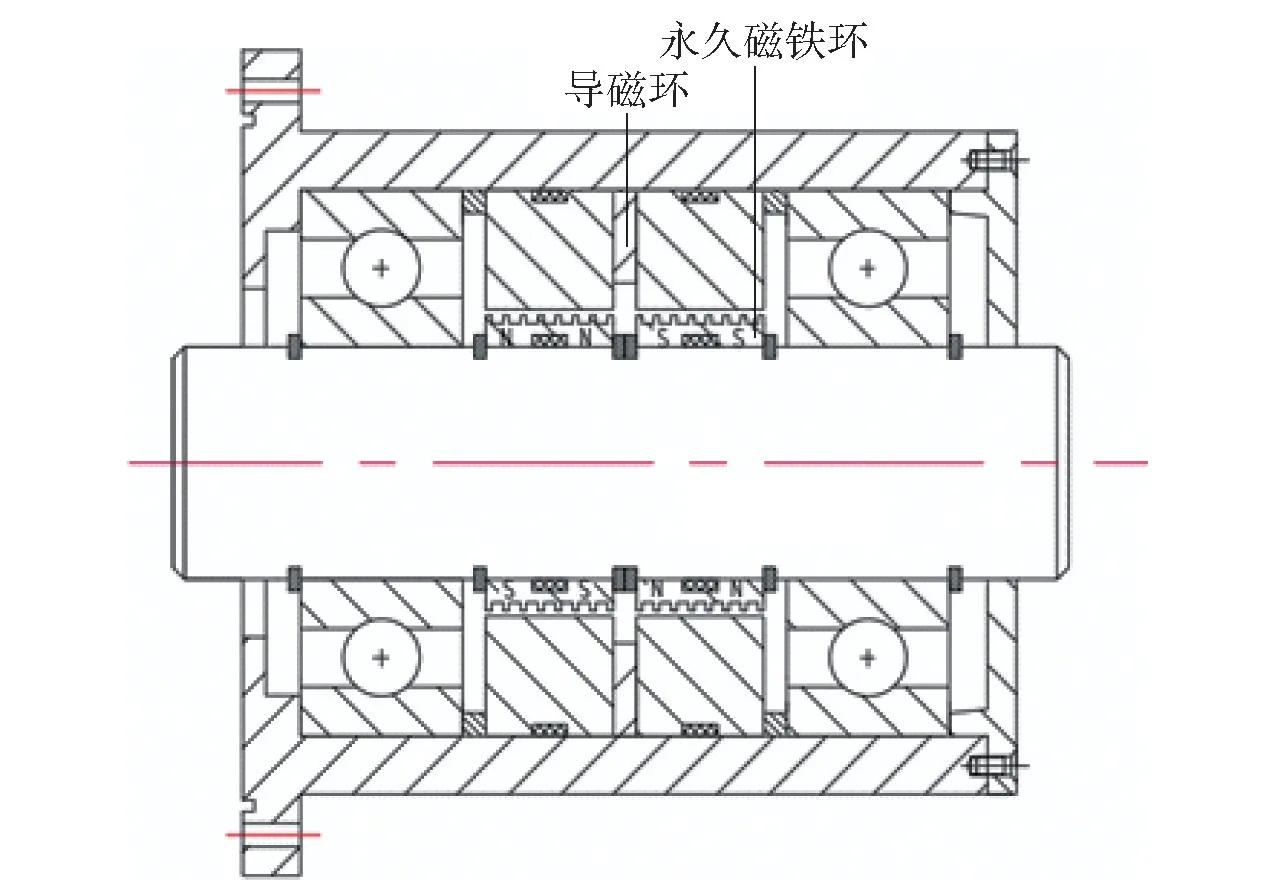

为了克服大直径磁性液体密封中环形永磁体充磁不均匀的问题,本文设计了一种轴上有永磁体的磁性液体密封结构,如图2所示。该结构将传统磁性液体密封结构中的永磁体设置在轴上,形成一个永磁体环,与转轴固定在一起作为结构的磁源,同时在两个极靴之间用轴向距离较小的导磁环代替传统的永磁体。该密封结构的主要创新点在于减小了环形永磁体的直径,避免因直径过大而造成的充磁不均匀;同时减小了结构的轴向距离,使得结构更加紧凑。

图2 轴上永磁体磁性液体密封结构Fig.2 Magnetic fluid seal structure with a permanent magnet on the shaft

2 磁性液体密封耐压计算

在磁性液体密封中引入圆柱坐标系,利用伯努利方程,再结合相应的假设并忽略离心力的影响,可以得到每级磁性液体密封的密封耐压公式为[14]

式中,B1、B2为间隙内磁性液体两侧的磁感应强度,M为间隙内磁性液体的磁化强度,p1、p2为每级磁性液体密封两侧的压力。

由于极靴内表面存在凸出的极齿结构,磁力线聚集在极齿上通过,极齿磁通量大,同时极齿对应的密封间隙内的磁场强度也较高。一般磁性液体密封结构中间隙内的磁场强度约为0.5~2 T,而磁性液体的饱和磁化强度在200~450 Gs之间,所以可认为磁性液体达到饱和磁化状态,式(1)可简化为[14-15]

式中,Ms为磁性液体的饱和磁化强度,ΔB为每级磁性液体两侧的磁感应强度之差。

3 密封结构的设计

3.1 磁性液体密封结构材料的选择

在轴上有永磁体的磁性液体密封结构中,采用N40型钕铁硼作为永磁体环的磁体材料,该材料具有剩磁和矫顽力大、最大磁能积大等特点。轴和极靴选用磁导率较高的2Cr13,以减小磁能在传递过程中的损耗。

磁性液体作为影响密封结构耐压能力的决定性因素,应该选用稳定性好、黏度小、饱和磁化强度高的材料。在大直径的磁性液体密封中,若轴的线速度过高,磁性液体会出现分层不稳定现象,故应使用高速下也能保持稳定的磁性液体。吴旭东等[15]在14500 r/min转速下对双酯基磁性液体、烃基磁性液体、煤油基磁性液体、水基磁性液体进行了20 min的高速离心模拟实验,结果表明双酯基磁性液体性能最佳,无明显分层。根据这一实验结果,本文在所设计的新结构中选用双酯基磁性液体。

3.2 轴和极齿的几何参数

目前磁性液体密封在小直径和密封间隙小于0.3 mm的条件下已经获得成功的应用,故该工况下磁性液体密封设计的经验比较丰富[11]。考虑到仿真并不能模拟出永磁体因直径过大而出现的充磁不均匀的情况,而且本文讨论的重点是对一种新的磁性液体密封结构的仿真分析,故采用直径为30 mm的磁性液体密封作为算例。可以认为,仿真结论可以为大直径磁性液体密封的设计提供理论参考,同时节约该结构在仿真模拟和后续实验模拟上所花费的时间。

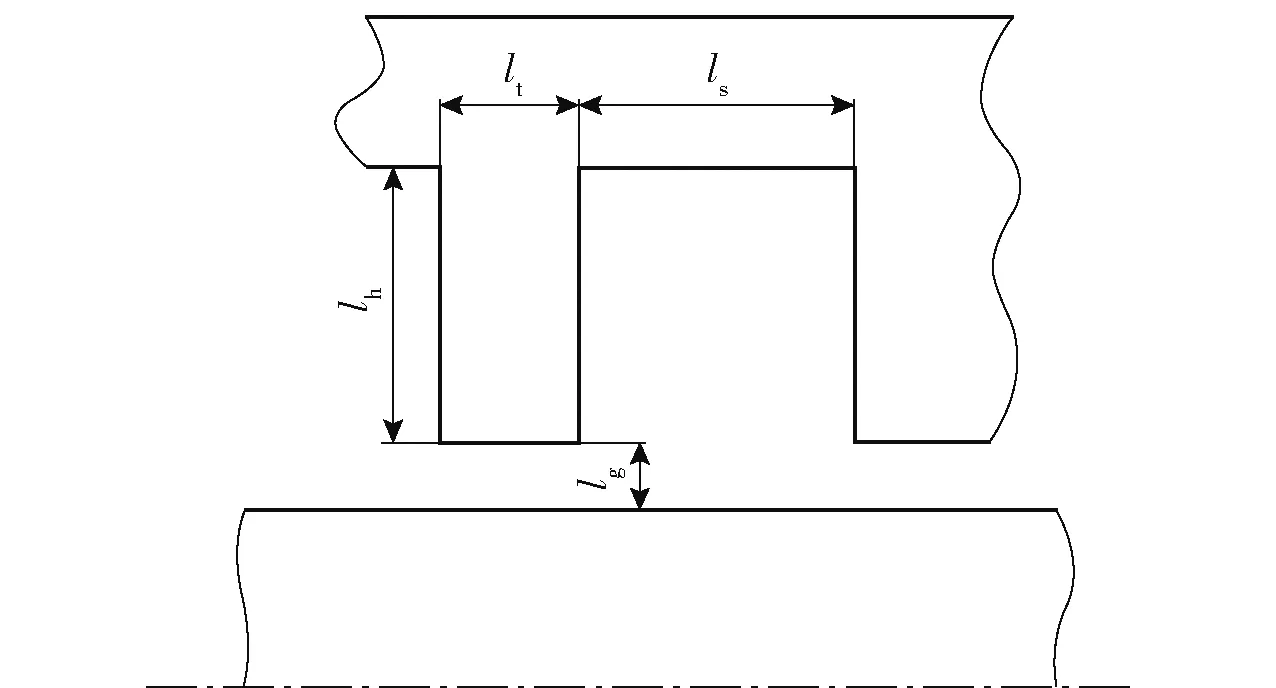

极齿的几何参数包括极齿间距ls、极齿宽度lt、极齿高度lh和密封间隙lg,如图3所示。合理选择这些参数对于提高结构的密封耐压能力有着重要意义。磁性液体存在于密封间隙中,密封间隙的大小对密封性能的好坏影响很大,理论上一定范围内密封间隙越小密封性能越好,但是密封间隙过小容易在装配过程中发生轴和极齿的磕碰现象,从而对极齿造成损坏。故选用lg为0.1 mm,其他参数可以根据下列经验公式来选择:lt/lg=5、ls/lg=20、lh/ls=1.25[14,16]。可以得出极齿参数如下:密封间隙lg=0.1 mm,极齿宽度lt=0.5 mm,极齿间距ls=2 mm,极齿高度lh=2.5 mm。

图3 磁性液体密封齿形结构示意图Fig.3 Schematic diagram of the structure of teeth magnetic fluid sealing

3.3 密封级数

密封级数即整个结构的总极齿数目。在保证每个极齿磁场不变的前提下,结构的耐压能力正比于密封级数。故采用多级磁性液体密封结构可以增加结构的密封耐压能力,即通过增加极齿的数目提高间隙内磁场磁能的利用率。但密封级数也不是越多越好,级数过多会造成各极齿间磁场分布的不均匀[17]。一般地,每个密封圈能产生0.02~0.08 MPa的压差,整个密封结构能承受的压力即为各级压差之和[18]。本文选取每级密封圈能承受的压差为0.02 MPa,内外密封压差为0.1 MPa,故可以采用5个极齿密封圈的密封组合。由于本文设计中轴的线速度较高,为了提高结构的安全系数,采用2个永磁体环和10个极齿的磁性液体密封结构。

4 仿真模拟

轴上有永磁体的磁性液体密封结构是轴对称的,故只需对结构的一半进行仿真。结构相关参数前文已经给出,在仿真软件中输入参数建模后即可进行仿真分析。作一条方向为轴向、经过密封间隙的路径直线作为辅助线,即可以求出通过该直线的磁通密度。

4.1 永磁体环参数的优化

相较于传统磁性液体密封,新结构增加了轴上的永磁体环。由于永磁体环的位置和大小都发生了变化,不能用传统的经验公式来设计,所以有必要对永磁体环进行重新优化设计。

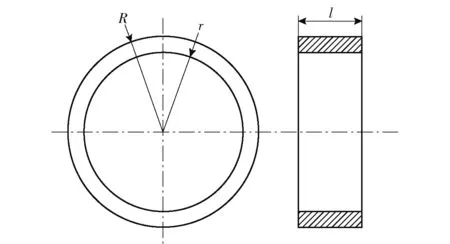

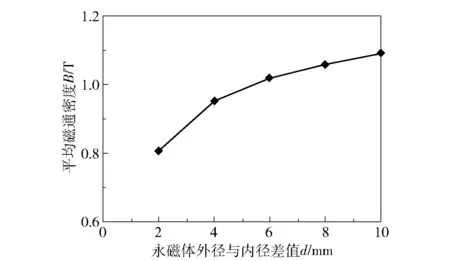

永磁体环的尺寸包括外径R、内径r和厚度l,如图4所示。为了保证每个极齿对应的密封间隙中的磁通密度充足,永磁体环的厚度l选定与极齿长度一致。由于永磁体环套装在轴上,内径r与轴的半径一致选定为30 mm,所以仅需对永磁体环外径进行设计。设参数d=R-r来表示永磁体环外径与内径的差值。为确定差值d与间隙内平均磁通密度的关系,分别对d为2、4、6、8、10 mm的永磁体环进行ANSYS模拟分析,得到两者的变化趋势如图5所示。从图中可以看出,间隙内的平均磁通密度与永磁体环的内外径差d并不是线性关系,当内外径差超过6 mm时,平均磁通密度随着d增大而增大的趋势减缓,即每毫米内外径差所带来的平均磁通密度增量下降。由于内外径差过大会影响永磁体的充磁,同时为了保证结构的密封耐压能力,故选取内外径差为6 mm。

图4 永磁体环示意图Fig.4 Illustration of the permanent magnet ring

图5 极齿平均磁通密度随永磁体外径与内径的差值的变化Fig.5 Variation of average magnetic flux density in pole teeth with d

4.2 永磁体环上开极齿与极靴上开极齿的优化

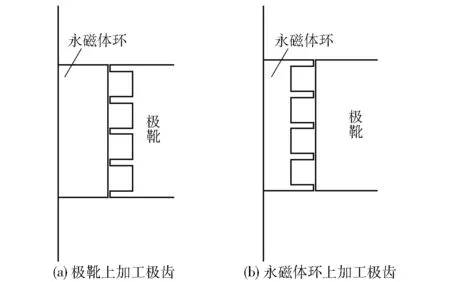

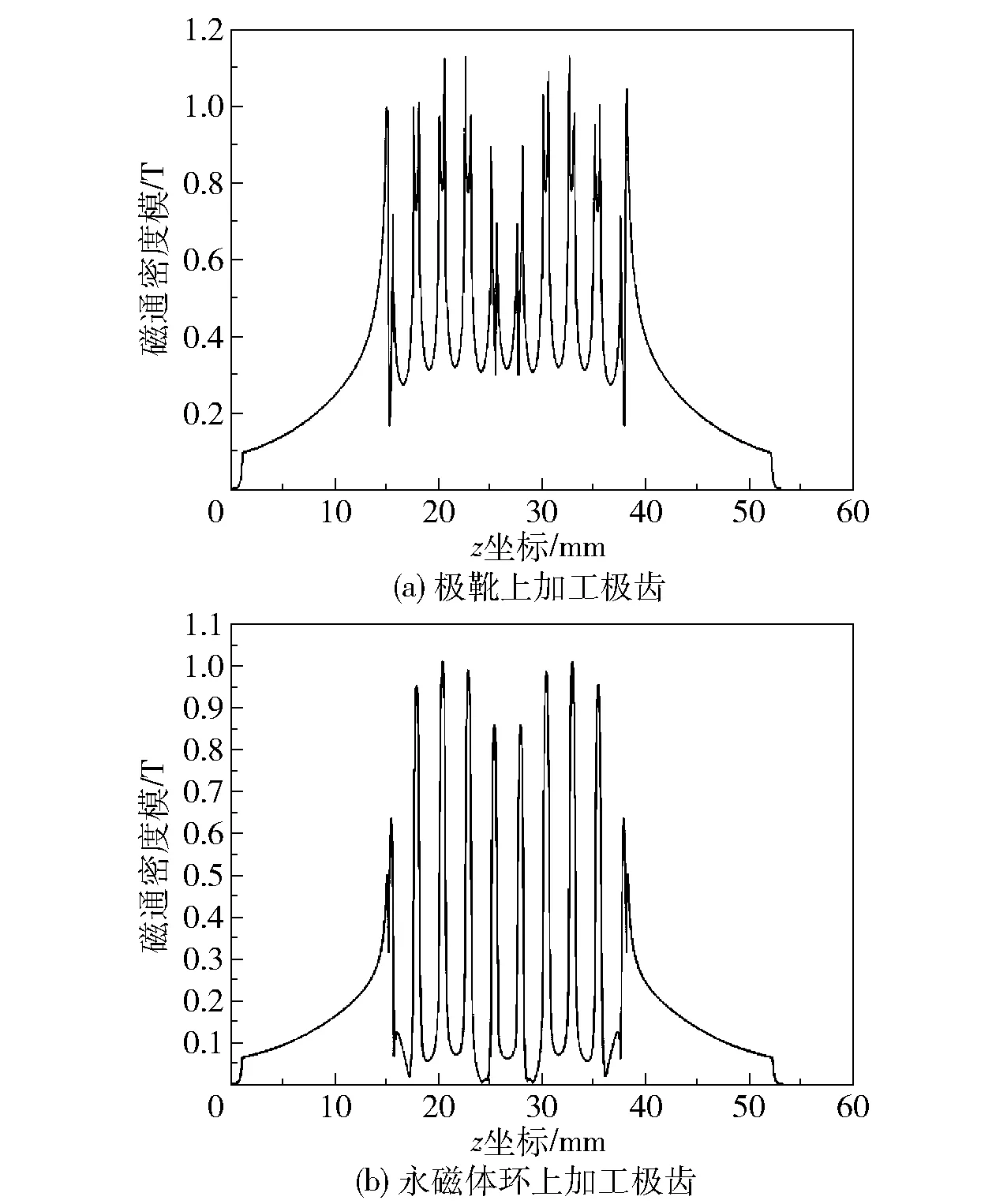

在轴上有永磁体的磁性液体密封结构中,极齿可以在极靴上加工,如图6(a)所示,也可以在永磁体环上加工,如图6(b)所示。选取内径为30 mm、外径与内径差值为6mm的永磁体环,分别在极靴和永磁体环上加工极齿,并进行ANSYS模拟分析,得到两种结构下间隙内的磁通密度分布分别如图7(a)、(b)所示。

图6 两种极齿加工方式Fig.6 Two methods of machining pole teeth

从图7中可以看出,在极靴上加工极齿会在极齿的两个端点形成磁通密度的聚集点,造成通过极齿的磁通密度不均匀;而在永磁体环上加工极齿得到的间隙内磁通密度分布更为均匀,平均磁通密度也更大。综上,在永磁体环上加工极齿所得到的结构密封性能更好。

图7 极齿处磁通密度分布曲线Fig.7 Distribution curve of magnetic flux density in the pole tooth

4.3 耐压能力

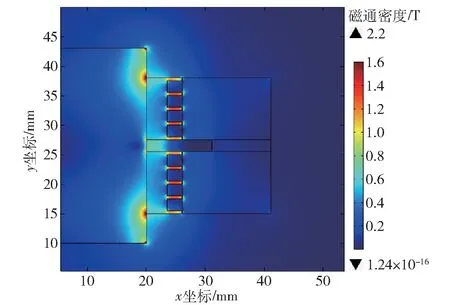

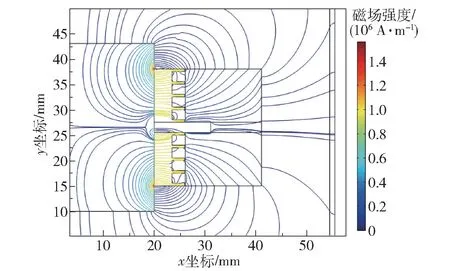

选定结构为永磁体环上加工极齿,所设计结构的磁通密度云图如图8所示。可以看出空气中的磁感应强度几乎为零,各个极齿上的磁感应强度分布较为均匀但是相互之间仍存在一定的差距。

图8 结构的磁通密度云图Fig.8 Magnetic flux density nephogram of the structure

选定结构的磁力线分布如图9所示,线条表示磁力线的方向。可以看出大部分磁力线通过极靴集中于极齿后穿过密封间隙,磁性液体工作的密封间隙处磁感应强度大,故磁性液体被束缚在密封间隙中;极齿位置处的磁力线密度远高于齿槽,说明极齿位置的磁场强度高,极齿与齿槽间存在较高的磁场梯度,当磁性液体受到压差开始工作时,磁场梯度会对磁性液体施加磁力,阻止磁性液体移动,防止密封介质发生泄漏。

图9 磁力线分布图Fig.9 Distribution of magnetic lines

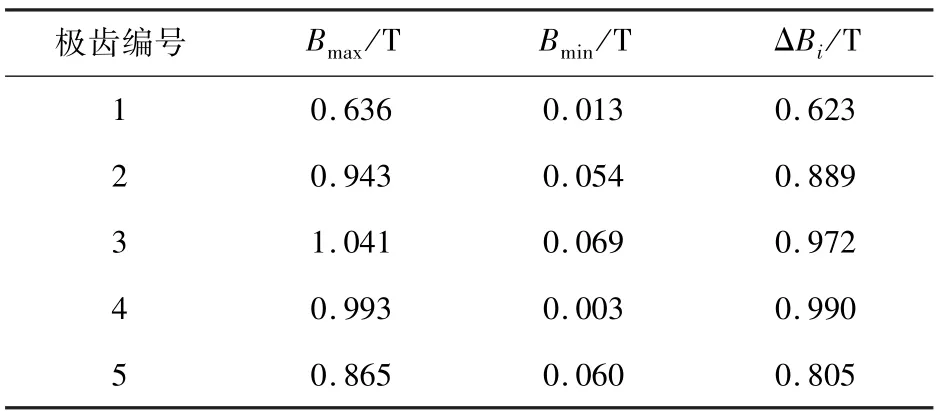

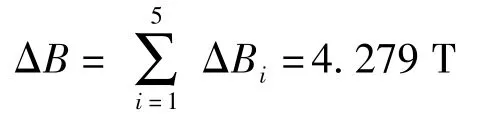

结合之前推导的磁性液体密封结构的耐压公式(式(2))可知,磁性液体密封耐压能力的大小与其两侧磁感应强度的梯度差成正比。由于磁性液体密封结构具有对称性,只需对任一个永磁体环上的极齿进行数据处理计算就能得到结构整体的密封耐压能力。对仿真结果进行数据处理,取第一永磁体环上5个极齿下磁感应强度的最大值Bmax和最小值Bmin,如表1所示,并计算出每个极齿下的最大磁感应强度差ΔBi。

表1 各个极齿的最大和最小磁感应强度Table 1 Maximum and minimum magnetic induction of pole teeth

从表1中数据可得,第一永磁体环上的极齿对应的密封间隙中的最大磁感应强度差之和为

所选用磁性液体的饱和磁化强度Ms为0.03 T,间隙内的磁场强度均高于0.6 T,故可以认为间隙内磁性液体都处于饱和磁化状态。结合式(2)可求出第一永磁体环的理论耐压值为

Δp1=MsΔB=0.128 MPa

根据所设计结构为左右两个永磁体环对称分布的性质,可求得结构整体的密封耐压值为

Δp=2Δp1=0.256 MPa

5 结论

(1)本文设计了一种轴上永磁体的磁性液体密封结构,与传统磁性液体密封结构相比,通过在轴上加入永磁体环作为磁源,同时用导磁环替换原有的永磁体,解决了大直径磁性液体密封永磁体环充磁不均匀的问题,减小了结构的轴向尺寸,可适用于空间尺寸较小的场合。

(2)对轴上永磁体的磁性液体密封结构进行设计,并比较了该结构中在永磁体环上加工极齿和在极靴上加工极齿的区别,结果表明,在永磁体环上加工极齿,密封间隙处的磁通分布更均匀,磁通密度更大,结构的密封性能更优。

(3)采用ANSYS仿真模拟了在永磁体环上加工极齿的轴上永磁体磁性液体密封结构,模拟得到结构中磁通密度的分布以及极齿密封间隙内的磁感应强度值,并计算出所设计结构的理论密封耐压能力。计算结果表明,该结构理论耐压值为0.256 MPa,结构具有一定的密封耐压能力。