牛粪秸秆燃料成型机的设计

2022-07-14王启增孙振鑫

王启增,孙振鑫

(1.北大荒集团黑龙江前进农场有限公司,黑龙江 佳木斯 156331;2.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

随着科技和工业的发展,可再生能源成为各国争相发展的领域[1]。秸秆作为可资源化利用的生物质种类之一,是可替代化石燃料的重要资源[2]。未经处理的生物质由于物理特性的限制导致能源利用率低,易对环境造成污染,因此,发展生物质能源对我国乃至世界都具有突出贡献和巨大作用。

我国是农业大国,根据国家统计局最新数据,2019年我国玉米产量达2.61亿t,玉米秸秆产量约为2.73亿t[3]。黑龙江省粮食产量居全国首位,产出秸秆量十分巨大,秸秆处理成为重要问题,尤其是国家出台秸秆禁烧政策后,秸秆资源化利用成为重要的研究方向[4]。以黑龙江省为例,每年秸秆产量可达1.3亿t,但受地理环境影响,玉米秸秆资源化处理、生产、运输成本较高,先进工艺和设备难以推广[5]。黑龙江垦区玉米秸秆处理方式分为粉碎还田和离地打捆,资源化利用方式单一。秸秆成型燃料是农业秸秆综合利用的方式之一,成型燃料具有燃烧效率高、体积小、易储存、易运输等特点[6],其不仅能够解决秸秆处理问题,还能代替部分化石燃料的使用,解决能源短缺问题,有利于实现农业可持续发展的目标。

玉米秸秆中主要含有纤维素、半纤维素(经酸水解后得到葡聚糖、木聚糖和阿拉伯聚糖等)和木质素[7]。木质素在受热时具有粘结效果,可在压缩过程中使物料成型效果更好,但由于玉米秸秆外壳薄而脆,且与模具摩擦生热,在成型过程中易与模具内壁粘接。

牛粪作为畜牧业生产的副产物,若其处理不当会对环境造成污染,通过对秸秆物料加入添加剂后形成混合物,可以提高燃料的热值、减少污染物的生成、增加粘结性,利于物料成型[8, 9]。牛粪可降低成型燃料中的含硫量,其中的粗纤维、粗脂肪等能量可以提高成型燃料的热值[10],因此,以秸秆与牛粪进行生物质成型燃料的制备,不仅可以解决能源问题,还能解决农业废弃物处理问题,实现节本增效。

秸秆与牛粪混合物的处理方式一般分为高温堆肥、厌氧发酵、制造燃料等。高温堆肥是以秸秆与牛粪为材料,通过添加发酵菌种,经过高温快速发酵的方式,消耗有机质和氮素,并将磷、钾等物质浓缩储存,使其成为肥料[11]。厌氧发酵则是通过微生物对秸秆进行发酵产生沼气作为生物质气化燃料,产生的沼液可通过无害化处理,而沼渣内含有大量未分解的纤维素,经脱水、固化后可作为燃料进行燃烧[12]。

1 原料预处理

将玉米秸秆用粉碎机粉碎成10 mm长度,风干后使含水率达到15%左右;将牛粪初步晾晒去除水分,使含水率达到14%左右,后经过筛网除杂处理。将玉米秸秆和牛粪按重量1∶1预混合,搅拌均匀后得到含水率为15%左右的混合物料,进行密封发酵。将发酵好的物料进行风干处理,得到含水率为8%~12%左右混合物料,以此为原料进行压缩制备成型燃料。

2 成型机的设计

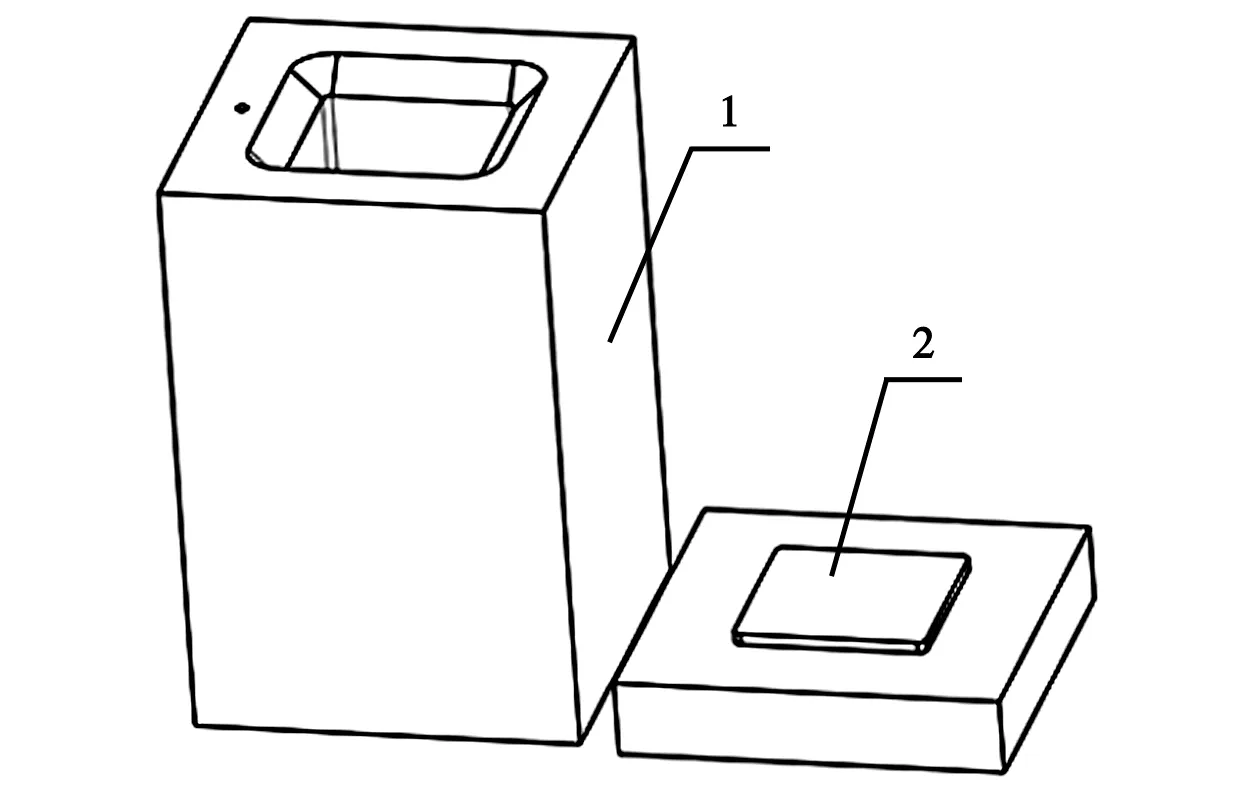

该成型机机械部分如图1所示,由机架、模具、四爪卡盘、液压油缸、工具头、凸台组成。工作原理为,工作时将物料填充至模具内,经温控系统设置加热温度,并将信号传送至电阻丝对成型模具进行加热,加热放置于成型模具中的混合物料,通过液压油缸带动工具头向下运动,对物料进行压缩,压缩到工具头距凸台50 mm处进行保压操作,在压力和温度的共同作用下完成对物料的固化成型后停止加热,待冷却后将模具与凸台分离,取出尺寸为50 mm×50 mm×50 mm的成型燃料。利用牛粪的粘结性可提高成型效率、降低成型压力、减少加热温度和时间,降低能耗。

1.机架;2.模具;3 四爪卡盘;4 液压油缸;5.工具头;6 凸台

2.1 成型模具设计

成型模具为分体式设计,如图2所示,由模具和凸台组成,模具外形尺寸为100 mm×100 mm×150 mm,模具内部尺寸为50 mm×50 mm×150 mm,内壁设计有圆角,上端设计有倒角,方便工具头进入,壁厚为25 mm,可保证其强度;材料选择为7075铝材,相比于钢铁材料,具有更好的导热性,同时具有更高的强度;在模具上端面设计有φ3 mm、深20 mm圆孔,便于温控器测温;凸台可避免溢料的现象发生,同时模具与凸台分体式设计方便取出成型燃料。

1.横具;2.台

2.2 温控系统设计

温控系统由PT100温度传感器和CHB401温控器组成,温度传感器探头采用304不锈钢制成,可测量500 ℃以下高温,温控器采用PID控制,控温准确。在温控器上设定所需温度,由温度传感器测量模具内部温度,反馈到温控器,控制启动加热或停止加热。

该成型机采用加热辅助成型,因为木质素可在受热情况下增强物料间流动性,相互连接更加紧密,且分子间运动会节省能量,减小成型压力。在试验过程中应严格控制温度,温度过低,木质素受热不够,不能软化,起不到粘结作用,成型燃料强度不够易分散;温度过高,增加能耗,且成型燃料发生碳化现象。

2.3 液压系统设计

液压系统由三相异步电动机、泵架、联轴器、齿轮泵、电磁阀、调压阀、压力表、油箱、液压油管、法兰液压油缸等组成。工作过程为:进给→保压→退回,设计主要参数为:额定压力为16 MPa,推力为12 t,满足成型压力。电机选用90L-4电动机,额定功率1.5 kW,1 400 r·min-1。根据电机功率1.5 kW及液压油缸额定压力16 MPa,进给速度为0.025 m·s-1,最大行程为200 mm,工作行程为150 mm,液压缸直径为72 mm,自重20 kg,选用02-3C6电磁阀保证液压油缸可以双向运动。

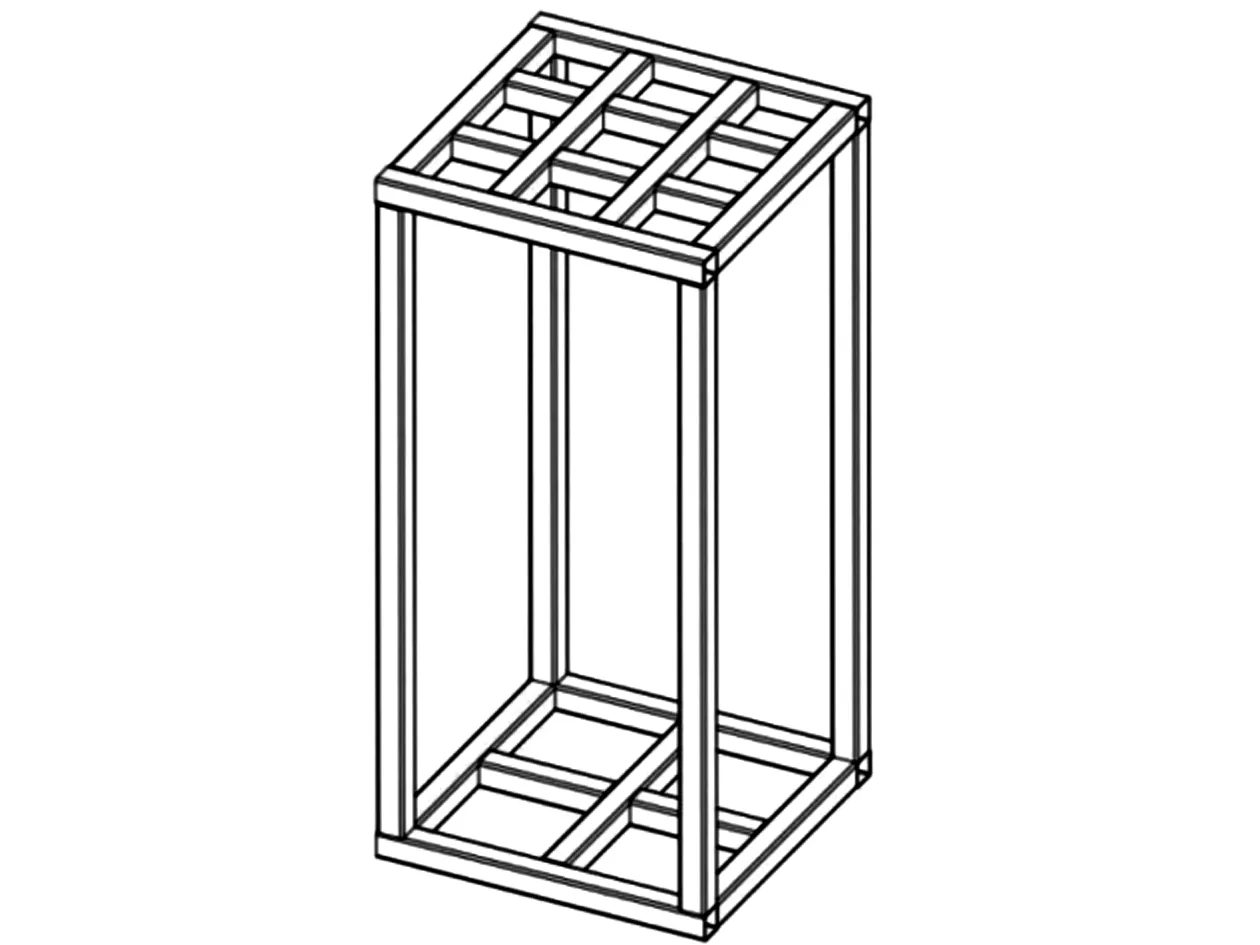

2.4 成型机架设计

机架如图3所示,由于机架需支持液压油缸工作压力,需要有较强的抗拉强度和抗压强度,而黑铁方管具有高强度、较好的加工性和抗热变形能力,因此选40 mm×40 mm×2.5 mm方管作为机架材料,采用焊接形式,机架外形尺寸为50 mm×50 mm×1 400 mm,机架上端面设计成“井”字结构,加固其结构强度,保证其不工作时能保证液压油缸不掉落,同时保证工作时结构稳定,避免顶缸现象发生;机架下端面采用“十”字结构,加固底面,保证机架稳定性。在下端面上侧和上端面下侧焊接钢板,用以加固和固定卡盘和液压油缸。

图3 机架示意图

2.5 其他设计

为了保证工作过程中模具的稳定性,采用K72-250四爪单动卡盘用以固定模具。单动卡盘可以保证四爪逐一调整,方便模具与工具头调心,保证其在同一直线上;通过LW26-20A转换开关与电磁阀进行连接,以开关控制液压油缸的进给与退回;为了安装和固定法兰液压油缸和四爪卡盘,根据安装孔的尺寸,将两块500 mm×500 mm×2.5 mm的Q235钢板焊接在机架内侧两面,在两块钢板上分别打孔,以螺栓连接。

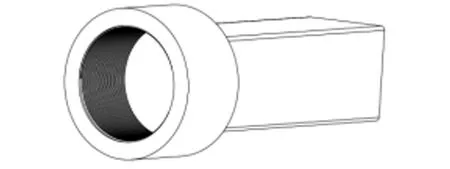

工具头如图4所示,采用不锈钢304材料一体成型,保证其结构强度,上半部分为圆环,内部设计有螺纹与安装在液压油缸丝牙相连接,下半部分为49 mm×49 mm×150 mm矩形,加工出R=2 mm的圆角,与模具相匹配,下半部分与模具相比减少的1 mm,作用是在预压缩过程中使物料中的空气排出,使物料均匀稳定,提高压缩效率,避免气爆。

图4 工具头示意图

3 结语

针对农业秸秆、畜牧粪便处理及城市集中供暖、农村炊事等问题,完成了牛粪秸秆燃料成型机的设计,通过三维建模完成了各零部件的设计,阐述了该成型机的结构原理,确定了各零部件的材料选择及安装方式。为了防止机器运行过程中出现顶缸或机架焊口开裂的问题,在机架上端面设计成“井”字结构,加固其结构强度,下端面采用“十”字结构,加固底面,保证机架稳定性;模具采用分体式设计,凸台既便于取出成型燃料块,又防止溢料现象;采用PID控制温度,测温探头直接深入模具内部,测温准确,控温精确。该燃料成型机具有结构简单、操作方便、成型效率高、成型质量好、能耗低等特点,成型燃料块具有不松散、燃烧效率高、方便贮存和运输等特点,所以该机用于处理废弃秸秆和牛粪是可行的,对于处理农牧业废弃物和缓解能源紧张,减少化石燃料的使用,增加农民、养殖场额外收入,促进农业可持续发展,节本增效具有重要意义。