基于SLP物流园堆场优化设计

2022-07-13西华大学汽车与交通学院李玉玲中外运沙伦氏

◇西华大学汽车与交通学院 张 岩 李玉玲 尹 鹏 中外运沙伦氏 王 帅

马鞍山钢晨钢铁物流园有限公司大多数为钢材产品,其存放位置缺乏合理规划,库存缺乏有效控制,存货造成了资金积压,仓储管理有待优化。针对马钢物流园货场规划设计问题,通过对调查数据的分析,获得各钢种和各规格的出库频率以及各单品出入库频率及货量,计算各自占地面积,并采用SLP方法对仓位进行两次优化布局。从而达到仓位利用率最大化以及车辆拥堵最小化。

1 马钢物流园货场规划建模

利用Python对调查数据进行处理并计算钢种间的共同出库频率—计算钢种内部各单品的共同出库频率—得到各种单品的出库频率—结合货场龙门吊车的运转效率分组成析频率相近的螺纹钢仓位能否相近设立,所有货场的龙门吊车运行效率最好能够平均,且差异不能太大。根据计算结果对布局问题进行优化设计[1]。

对于布局优化问题,本文选择SLP平面布局模型[2]来进行布局。使用SLP法主要需要两个条件,一是将两种不同单品在同一单号共同出入库的频率次数作为物流强度来制定从至表;第二是需要得到各个单品在平面布局中所占的面积。利用BPLAN90平面规划软件根据物流强度以及从至表得到各单品的平面位置图。

2 基于SLP的货场优化布局

布局需要对所有单品进行位置规划,各个规格之间的物流相关程度和各单品的占地面积,是绘制从至表的关键。

2.1 确定各单品间的相互关系

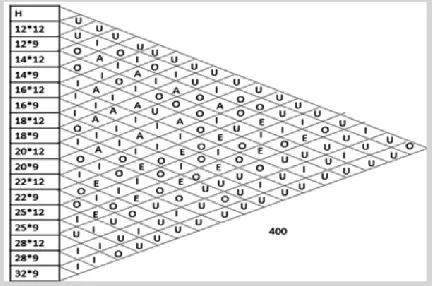

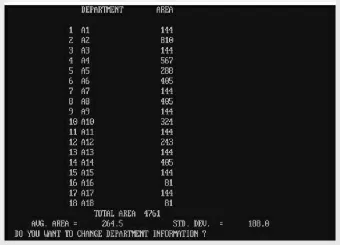

由于篇幅问题,本文只列出只HRB400与HRB400E它们自身内部的同时出库频率制成了从至表[3],其他钢种方法同上,见图1。

图1 HRB400的频率分析

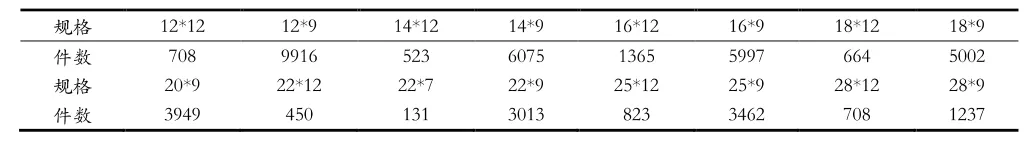

2.2 最大值法解各种单品的占地面积

确定整个1-5号货场能容纳下每种规格的钢材在日常工作中的最大量,即各单品在311天中的最大库存量。根据出入库数据以及历史库存数据,通过excel整合了311天每天每种规格的开始库存以及剩余库存,由于钢种的数量差别较大,12*12,12*9,14*12,14*9,16*12,16*9,18*12,18*9的钢种数量相对于较长的钢种较多。所以本文在计算中省去了较长钢种的数量。结合数据透视表功能按照时间,规格的顺序将数据整理出来,再筛选出了HRB400的规格的最大库存量,见表1。

表1 HRB400各规格最大库存量

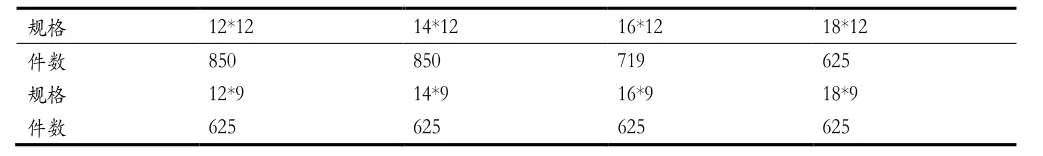

根据最大库存量为每种规格分配一定数量的堆垛以及堆垛方式,即最大面积的表现方式。两种堆放方式:“井字型”最多可码放1000-1500吨重量的螺纹钢,层数不得超过5米,占地面积根据其长度确定有12*12,9*9,7*7三种类型;“一字型”每个堆垛可以码放200-400吨的螺纹钢,高度不得超过2米,面积与其底层摆放的件数有关。依据以上信息确定了各个规格的堆垛方式。

表2 各种螺纹钢最多能码放的螺纹钢的件数

根据得出的每个堆垛可以码放的最大件数,计算每种规格的堆垛占地面积,从而计算出不同钢种在其最大的库存件数所占的仓库面积[4]。

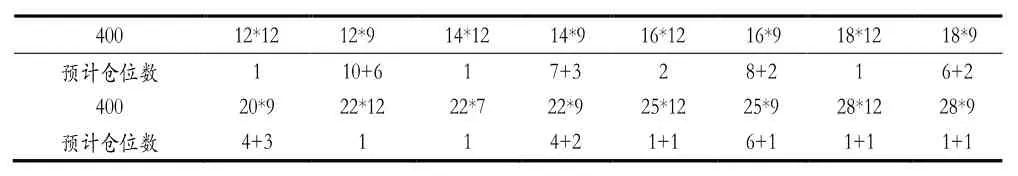

表3 HRB400具体仓位分配结果

结果说明:对该面积进行检验,发现园区面积尚有很大的富足,说明该面积结果有效。

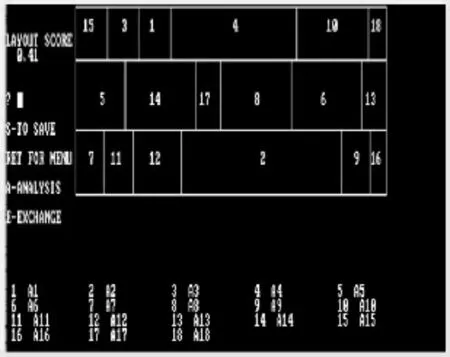

2.3 SLP法布局结果

从至表以及面积表计算后,结合SLP战略布局法进行布局,利用BPLAN90平面规划软件来计算最优布局图,A1-A18所代表的的单品型号可见前文的单品相互关系,按顺序依次排布。左上角score越高代表本布局越优。

图2 面积信息图

图3 HRB400布局图

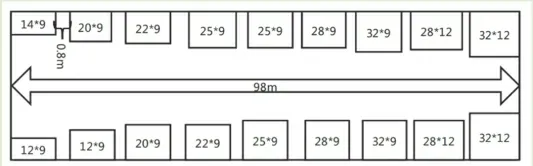

根据最终的面积信息图以及具体仓位分配结果绘制最终的1号仓位布局图,见图4。

图4 1号仓位布局图

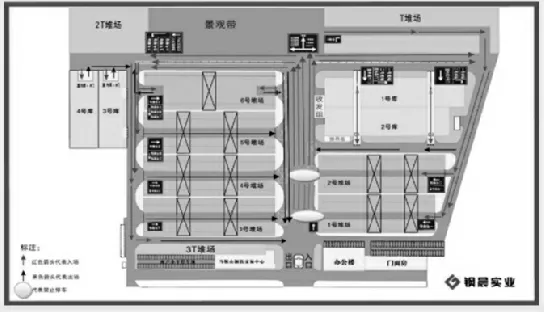

同时根据仓位分配的最终结果对进库出库的的车辆运输路线重新做出规划,见图5。

图5 园区运作图

3 结果评价与分析

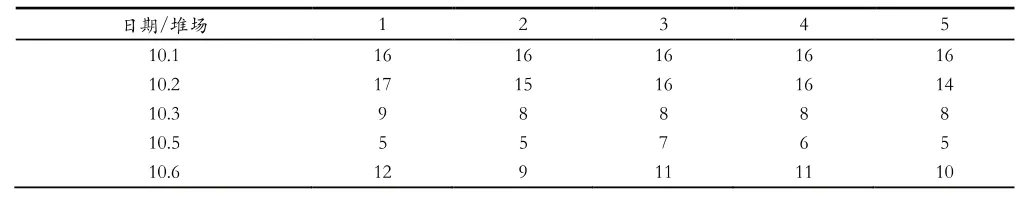

提取所选部分天数的数据逐个读入程序得到结果。由输出的结果可以看到,根据调整后的仓库布局,以第一天为例:最后一辆车离开园区的时间在2小时17分钟,从第一辆车离开是在第10分钟,总耗费时间为2小时56分钟。而根据官方提供的从早上8点37到晚上9点17分最后一辆车离开,中间12个小时40分钟,相对原来提高了6倍多的效率。由每天的每个堆场的繁忙程度(见表4),列项为每个堆场处理的车辆数,也基本可以看到每个堆场的繁忙程度是相近的,每个堆场处理车辆的数量表如下表,符合预期。

表4 各堆场繁忙程度

4 发展意见

SLP方法实现了库区货位的优化布局,SLP法在提升出库效率及增强库存容量方面具有明显提升作用。不仅有助于改善马钢仓储物流运作,还能够有效地为马钢物流的转型升级提供理论支持和决策依据。按照实际情况为每种单品都分配固定仓位以及流动仓位,保持园区内各种货物的弹性。建立全国领先的信息化技术,真正做到入库上“订单—为入库货物分配仓位—规划车辆入园卸货路径—入库完成”、出库中“订单—分配车辆进入最优的堆场排队—规划外来车辆的取路径—出库完成”为一体的智能系统[5]。