碳源浓度对MPCVD金刚石涂层的影响研究*

2022-07-13王天乐刘义林朱家诚楼可旦仇乐怡黄国波

王天乐,刘义林,朱家诚,楼可旦,仇乐怡,杨 涛,黄国波

(1 台州学院医药化工与材料工程学院,浙江 台州 318000; 2 台州耘智科技有限公司,浙江 台州 318000)

硬质合金作为一种广泛应用于各类机械加工,特别是航天和航空工业、汽车等领域的刀具材料,其具有较好的韧性、硬度、耐磨性、耐腐蚀性等特点[1]。随着军事、工业的迅速发展以及全球市场对硬质合金刀具需求和要求的持续提高,如何对硬质合金刀具表面改性,使其获得更优异、全面的综合性能,从而提升其在精细加工领域中的应用,是目前领域内的研究热点[2-4]。金刚石作为最硬的材料之一,兼具有高导热系数、低热膨胀系数、低摩擦系数等特点,是难加工材料的理想切削刀具,但是,天然金刚石资源稀少、价格昂贵,不利于大范围应用[5-7]。化学气相沉积(CVD)金刚石薄膜是指在碳化钨(WC-Co)硬质合金衬底上沉积金刚石薄膜(膜厚通常小于几十微米),CVD制备流程相对成熟不复杂,并且可以突破部分复杂形状基体的限制,成本也较低,复合材料既具有金刚石本身的优点,也表现出硬质合金良好的抗冲击和强韧性,使用寿命长、加工精度高,已成为国际上目前主要的生产和研究热点之一[9-11]。

因此,对硬质合金基体表面沉积的金刚石薄膜开展涂层生长与性能研究具有重要意义,国内外已经开展了大量的研究,许多方法工艺也已投入生产应用[12-15]。但金刚石薄膜的影响因素众多,结构和性能表征所需的技术手段也多种多样,不同的制备方法工艺决定了其本身结构和性能的差异,其结构、综合性能与工艺参数的系统联系的研究需要持续开展,因此不断完善金刚石薄膜的系统研究具有重要的现实意义[16-17]。本文在课题组前期针对制备温度对金刚石涂层影响研究的基础上[17],继续探究了不同碳源浓度(即H2与CH4相对含量)对CVD金刚石涂层的影响规律,通过考察碳源浓度对金刚石薄膜微观形貌、表面粗糙度、弹性模量的影响及规律,持续完善CVD金刚石薄膜制备工艺参数与结构参数,以及薄膜综合性能之间的影响规律,为硬质合金/金刚石刀具的后续研究,扩大其应用范围,具有重要的实验意义。

1 实 验

1.1 实验过程

实验中采用微波等离子体化学气相沉积MPCVD在硬质合金基底上沉积金刚石薄膜,所用CVD设备为成都华宇公司的圆柱腔体微波等离子化学气相沉积系统(MMPS-2050C)。沉积之前需对基底进行清洗、酸碱两步法脱Co、植晶等预处理,预处理步骤为:(1)基片清洗,即丙酮超声清洗10~15 min,去离子水超声清洗去除残留丙酮,无水乙醇超声清洗10~ 15 min,去离子水超声清洗两次。(2)基底脱Co处理,即碱溶液超声处理30 min,去离子水超声清洗,混合酸超声清洗,去离子水洗净备用。(3)植晶,将前述基片置于金刚石微粉悬浮液中超声约半小时,完成后清洗干净备用。预处理之后进行金刚石薄膜沉积,固定制备温度750 ℃、气压4 kPa,改变碳源浓度分别为5%、10%和15%,实验主要工艺参数如表1所示。

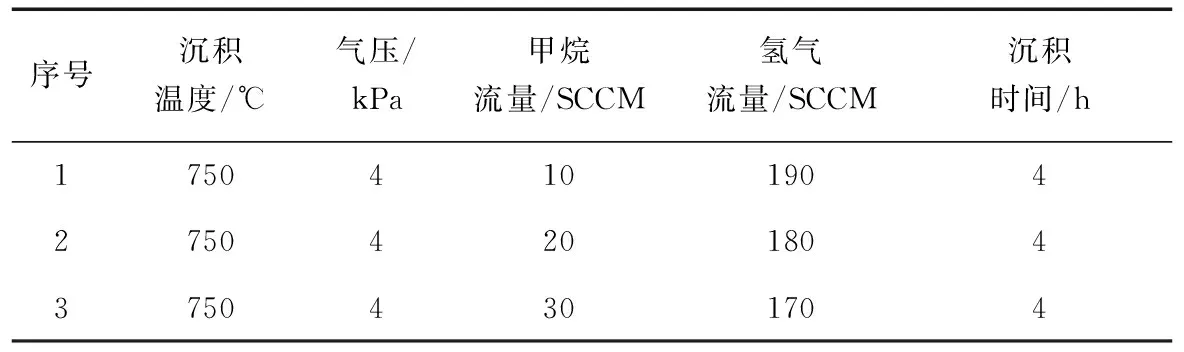

表1 金刚石薄膜制备工艺参数表Table 1 Summary of film preparation parameters

实验主要试剂药品如下:铁氰化钾(K3[Fe(CN)6],AR),硝酸(HNO3,AR),丙酮(C3H6O,AR),无水乙醇(C2H5OH,AR),双氧水(H2O2,AR),硫酸(H2SO4,AR)购于国药集团;金刚石微粉(W 0.25),金华恒宇;硬质合金衬底(YG6),湖南株洲硬质合金厂;氢气(H2,高纯),甲烷(CH4,高纯),购于浙江海天气体。

1.2 表征方法

采用白光共聚焦显微镜(Axio CSM700)表征样品的微观形貌和表面粗糙度;原位纳米力学测试系统(Micro Materials NanoTest Vantage)表征样品的弹性模量(E),压痕深度不超过涂层厚度的10%,随机选取5个点,取平均值。

2 结果与讨论

2.1 金刚石薄膜的微观形貌

图1为制备温度750 ℃、气压4 kPa时不同甲烷浓度制备的金刚石薄膜样品的表面形貌,其中图1(a1)、图1(a2)分别为甲烷浓度5 %制备的样品的表面光学形貌和三维图像,类似的,图1(b1)、图1(b2)和图1(c1)、图1(c2)分别是甲烷浓度10 %和15 %制备的金刚石涂层的表面形貌和三维图像,图中光学照片的标尺均为200 μm,表征面积约为1 mm2。由光学图像图1(a1)、图1(b1)、图1(c1)可看,样品表面呈连续、均匀的薄膜形态分布,表面平滑,颗粒分布致密。图1(a2)、 图1(b2)、图1(c2)分别是三组样品的3D图像,可以清晰观察表面颗粒的形貌特点,如图三组工艺制备的样品均具有类似的形态和颗粒形貌,颗粒棱角分明,呈“山峦”形态排布成连续的薄膜,整体较为平整,且甲烷浓度5 %下制备的样品厚度可能要略厚一些,存在更多的凸起的金刚石颗粒,表明甲烷浓度5%时样品的颗粒尺寸可能更大。这可能是由于提高甲烷浓度,导致涂层内部非金刚石相增加,金刚石晶粒尺寸缩小,促进二次形核,晶粒因此细化,而低碳源浓度下,氢原子含量高,对非金刚石相充分刻蚀,金刚石生长不受杂化的碳原子影响,颗粒生长更充分[18]。此外,可以看到样品整体上呈连续膜,且生长趋向于中心,这也符合MPCVD制备样品的特点,相对来说,区域越靠近中心,薄膜生长质量越高,膜厚较厚,膜也越均匀。碳源浓度为10%制备的样品表面起伏略大一些,表明薄膜表面的高度差可能较大,平整度相对可能略差,在得到生长高质量金刚石薄膜的前提下,较低的甲烷浓度能获得晶粒更大、生长更好的薄膜。

图1 不同碳源浓度制备的金刚石薄膜样品的表面形貌Fig.1 Images of diamond films prepared at various carbon source concentrations

2.2 金刚石薄膜的表面粗糙度

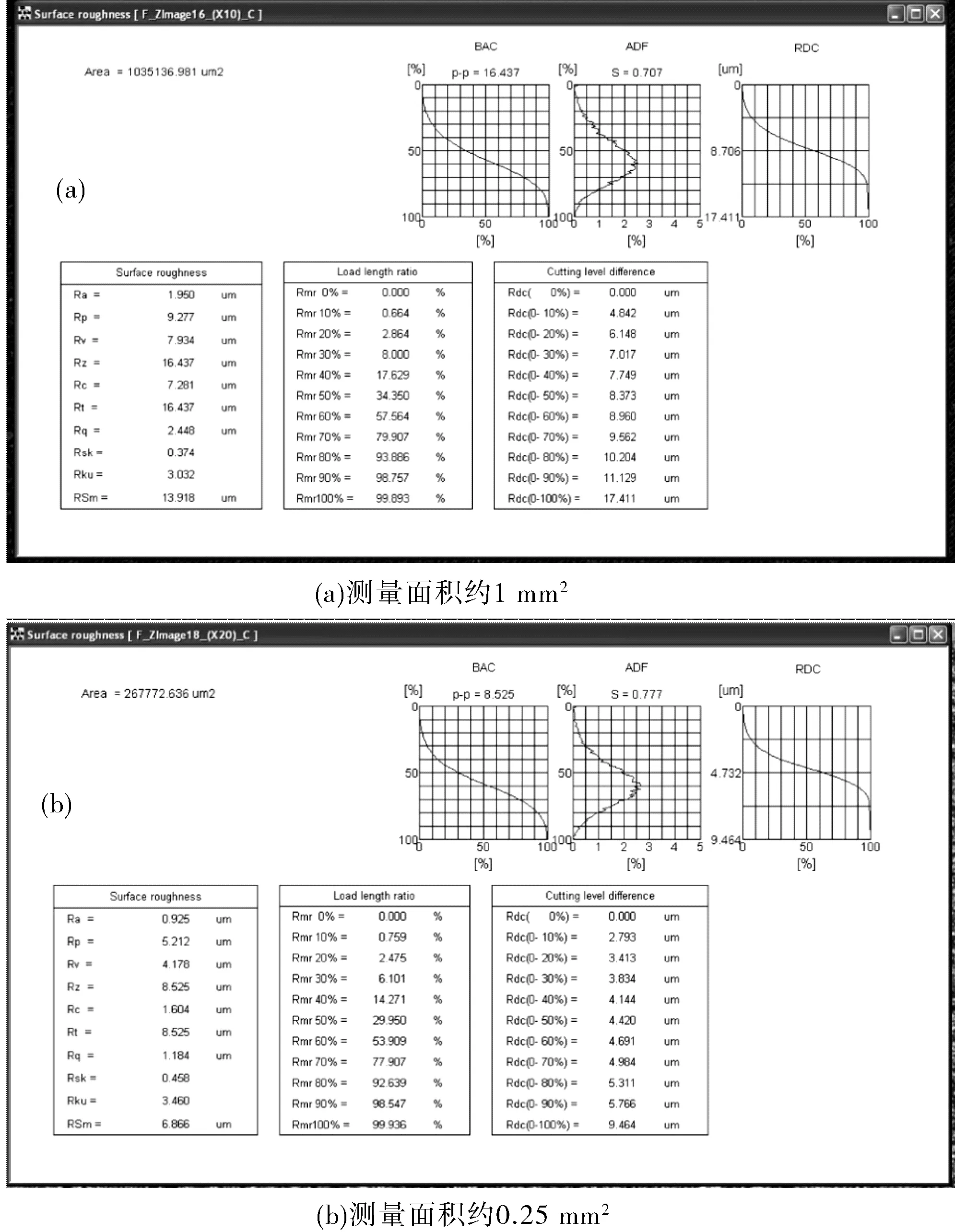

表面粗糙度(surface roughness)是材料表面微小峰谷的不平整度,与材料的耐磨、疲劳等使用性能紧密相关,对加工零部件的服役寿命和质量有重要影响,一般采用Ra标注[19]。需要说明的是,因为表面粗糙度表征的是微观几何形状误差,因此与选取的区域相关,同一表面,表征区域范围越小,相对来说显示的表面差别就越小。如本实验样品,当放大至上万倍时,计算面积过小,则可能计算的是金刚石颗粒间的高差,不能说明样品整体的粗糙度情况,如选取10 μm标尺,测得的表面粗糙度约为0.1 μm,接近晶粒大小,可能就是晶粒之间生长过程中堆叠方式的高差,因此本文未列出。为了表征更符合实际应用场景的表面不平整度,本文选取样品表面1 mm2和0.25 mm2区域进行观察测量,根据共聚焦显微镜的扫描结果,并对三组样品的表面不平整度进行了计算,以碳源浓度15%制备的样品为例,表面粗糙度计算结果如图2所示,当选取区域为 图1(c1)时,结果如图2(a)所示,标尺为200 μm,计算面积1035137.0 μm2,Ra为1.950 μm,在图2(b)中,标尺100 μm,计算面积267772.6 μm2,Ra为0.925 μm。另外,我们也计算了如最大轮廓波峰高度Rp,微观不平度十点高Rz等其他表征表面平整度的参数,由于篇幅原因,本文仅选取Ra进行说明。不同碳源浓度制备的样品粗糙度计算结果如表2所示,可知选取计算面积约1 mm2,三组样品的表面粗糙度较为接近。如果考虑观察面积的细微差异并将其归一化,由表可知在1 mm2的测量范围组,10 %样品表面粗糙度约为2.3 μm,大于另外两组样品,其表面整体均匀度相对较差,这也与前文所述基本一致。另外,三组样品的表面粗糙度约为2 μm,也与金刚石颗粒顶部和基部高差尺寸较为相符[17],说明样品表面较为光滑平整,粗糙度主要来源于颗粒间,薄膜整体差异较小,薄膜质量较高。观察0.25 mm2测量范围的结果,可知该范围内样品的表面粗糙度约为0.8 μm,较为接近,且较1 mm2表征的表面粗糙度降低很多,说明样品随着观察区域变小,平整度大幅改善,表明相邻区域的薄膜颗粒较为平整,连接光滑。合适的甲烷浓度有利于获得质量更高更平整的薄膜,样品在较大范围内均有均一良好的表面,且表面粗糙度尺寸满足2微米级加工精度的尺寸基本要求,并可通过后续表面抛光等处理达到持续改善,使其能应用于精密加工等实际场景。

图2 碳源浓度为15%制备的样品的表面粗糙度Fig.2 Surface roughness(Ra)of films prepared with 15% CH4 Concentration

表2 样品的表面粗糙度汇总表Table 2 Summary of surface roughness(Ra)of films

2.3 金刚石薄膜的弹性模量

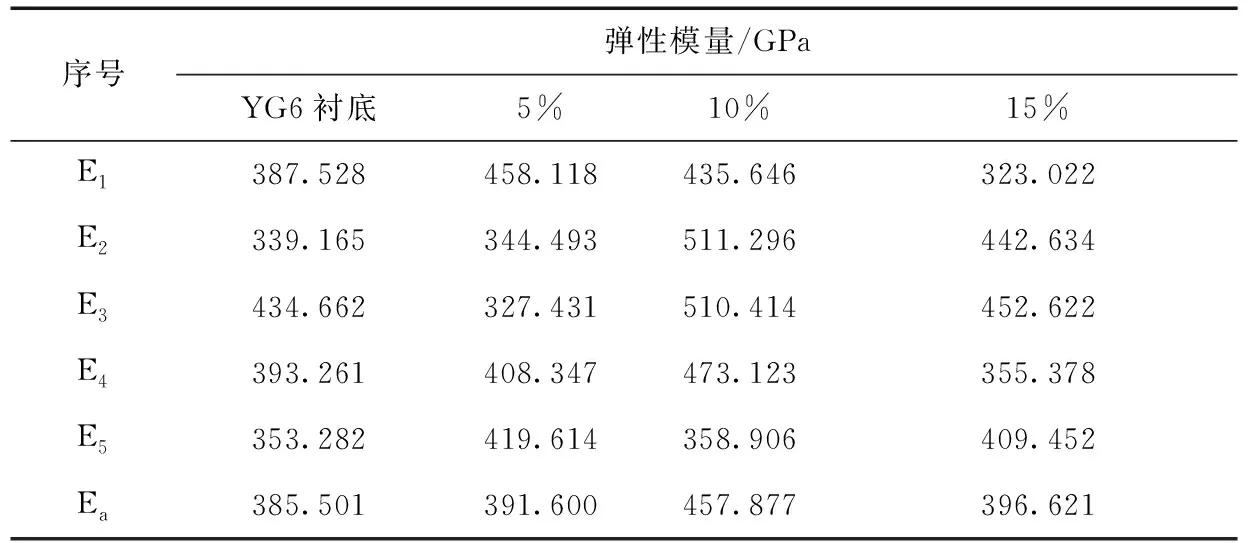

弹性模量E是工程结构材料重要的参数指标,可以用于衡量材料抗弹性变形的能力,其值越大,材料的刚度越大,一般也表示为杨氏模量、剪切模量、体积模量[20]。使用Nano Test对所有样品进行了弹性模量表征,以预处理后的基底作为参照样品,随机在样品表面区域测试5次,测量过程的载荷-压深曲线并计算得出该次测量的弹性模量E,取平均值。样品的弹性模量E汇总在表3中,由表可以看出,硬质合金自身的弹性模量值较高,在其表面沉积金刚石涂层较好的保持了这一性能,且涂层样品的平均弹性模量较硬质合金基底均有所提高,其中碳源浓度为10 %的样品平均弹性模量为457.877 GPa,提升较为明显。随着甲烷浓度升高,样品的平均弹性模量先升高后下降,甲烷浓度5%和15%制备的样品弹性模量较低,对于15 %甲烷浓度制备的样品,这可能是由于提高碳源浓度导致部分区域的晶粒细化,造成颗粒间尺寸差距增大,结晶质量有所降低,这也可由3D照片中观察到,而10%甲烷浓度的样品,虽然整体平整度略差,但局部(如0.25 mm2)区域的粗糙度更小,颗粒间尺寸差异可能相对较小,当然,这种差异是可以接受的,也可以通过后续工艺改进加以改善。对于甲烷浓度5%的样品,其影响机制则可能不同,样品的颗粒生长更完善,3D涂层中观察到的厚度也更厚,已有研究表明涂层厚度的增加有可能会带来弹性模量的下降[20]。并且,较低的弹性模量也并不意味着综合性能不好,本文选取的碳源浓度整体是比较高的,在之前的工作中,可以看到金刚石颗粒尺寸相对小,属于纳米金刚石涂层[17],为下一步开发兼具较好力学性能和摩擦性能的微纳米金刚石涂层研究提供依据。

表3 样品的弹性模量汇总表Table 3 Elastic modulus(E)of films prepared with various carbon source concentrations

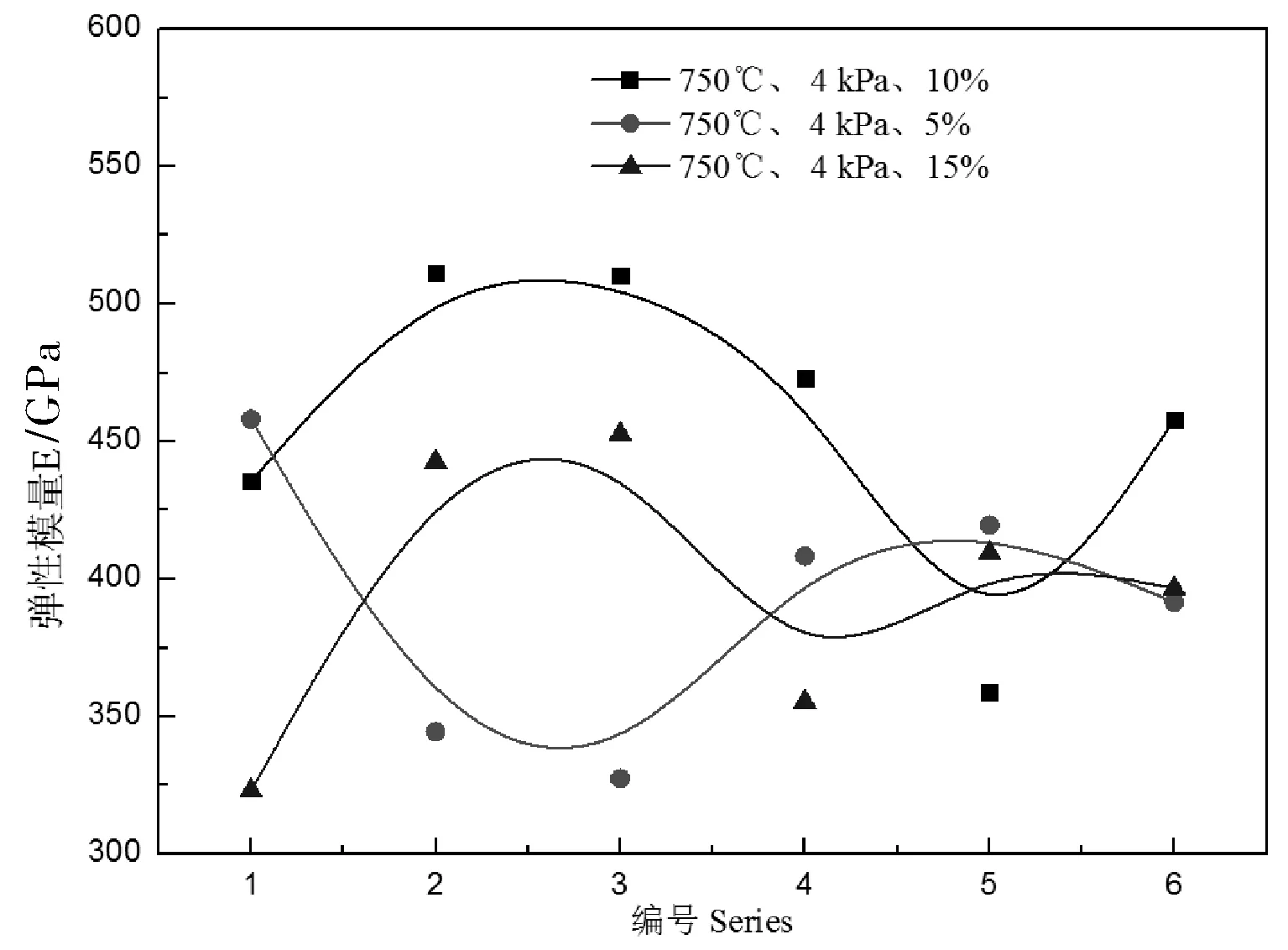

如图3中所示,将弹性模量值绘成曲线来观察它的变化,横坐标为测量的各单次弹性模量序号,分别标为1、2、3、4、5以及平均值标为6,纵坐标为对应序号的弹性模量数值,并对结果进行了简单拟合,减少因测试取样偏差带来的结果偏离。从图3可看,当改变甲烷浓度为5%、10%、15%时,随着甲烷浓度升高,样品整体的弹性模量呈先上升后下降的趋势,且各弹性模量数值具有类似的浮动,一方面可能是取样区域之间金刚石颗粒自身性质不同,也可能是由于测试时压头的标准尺寸为2.5 μm,与涂层表面的粗糙度较为接近,涂层表面并非完全的密实平面,因此在完整的金刚石颗粒上测得的弹性模量值可能较高,而金刚石颗粒和颗粒间的“低谷”测得的弹性模量相对可能较低,这也能从另一方面反映样品涂层的表面特点。

图3 金刚石薄膜的弹性模量参数Fig.3 Elastic modulus(E)parameters of diamond films

3 结 论

本实验以H2和CH4为气源,采用微波等离子体化学气相沉积法(MPCVD)在硬质合金(YG6)上沉积了金刚石涂层,通过固定碳源反应温度750 ℃,沉积气压4 kPa,改变制备时碳源浓度分别为5%、10%、15%,得到了不同碳源浓度制备的硬质合金/金刚石涂层复合材料。使用白光共聚焦显微镜、纳米压痕仪等研究了涂层样品的微观形貌、表面粗糙度和弹性模量。结果表明:制备的金刚石涂层样品表面较为光滑均匀,金刚石颗粒紧密连接呈连续“山峦”形态,且靠近中心区域生长更好,样品表面1 mm2区域粗糙度Ra约为2 μm,0.25 mm2区域粗糙度Ra约为0.8 μm,薄膜弹性模量较基体均有提升,且随甲烷浓度升高呈先升高后下降的趋势,其中750 ℃制备的样品平均弹性模量约为457.9 GPa。