PST-100催化剂在丙烷脱氢装置上的工业应用

2022-07-13隋秀鹏刘昌呈王春明钟建明

隋秀鹏,刘昌呈,王春明,钟建明

(1.浙江绍兴三锦石化有限公司,浙江 绍兴 312000;2.中国石化石油化工科学研究院)

目前,丙烯是仅次于乙烯的重要化工基础原料,广泛用于聚丙烯、丙烯醛、丙烯酸、甘油、异丙醇、丙烯腈、丁辛醇等化工品的生产[1-2]。丙烯生产工艺主要分为两类:以蒸汽裂解和催化裂化工艺为主的油制丙烯路线;以煤或甲醇制烯烃和丙烷脱氢为主、烯烃歧化和烯烃裂解为辅的非油制丙烯路线[3-4]。近年来,中国对丙烯的需求呈持续增长趋势,而且预计未来一段时期内将继续保持稳健增长。传统油制丙烯产能无法满足不断增长的市场需求,定向丙烯生产技术被广泛采用以填补供需缺口。其中,丙烷催化脱氢工艺(PDH)成为增产丙烯的重要技术,该工艺用单一原料丙烷生产丙烯,具有收率高、技术成熟度高、投资成本较低的特点,是目前最具竞争力的丙烯生产工艺[5]。全球PDH典型工艺主要有UOP公司的Oleflex工艺、Lummus公司的Catofin工艺、Krupp Uhde公司的Star工艺、Yarsintez公司与Snamprogetti工程公司联合开发的FBD工艺、Linde公司和BASF公司共同开发的二代PDH工艺等[4-8]。其中,工业应用较广泛的主要是UOP公司的Oleflex工艺和Lummus公司的Catofin工艺。

浙江绍兴三锦石化有限公司(三锦石化)于2014年10月建成投产了一套450 kt/a PDH装置,采用美国UOP公司的Oleflex工艺和DeH-16催化剂。2018年4月,使用的DeH-16催化剂到了寿命末期,装置停工检修。为提高装置经济效益,换装由中国石化石油化工科学研究院(石科院)开发的PST-100催化剂。截至2021年10月,应用该催化剂后装置已平稳运行3.5 a。工业运转数据表明,PST-100催化剂具有优异的综合性能,保证了装置长周期平稳高效运行,为三锦石化创造了可观的经济效益。在PST-100催化剂应用初期(第16个运行周期)及38个月后对装置进行了标定。下面介绍PST-100催化剂在PDH装置的应用情况,分析催化剂和产品的性质。

1 实 验

1.1 原料与催化剂

氢氧化钠为优级纯,上海麦克林公司产品;硝酸银为分析纯,湖南高纯化学试剂厂产品。PDH装置丙烷原料的主要指标要求如表1所示。

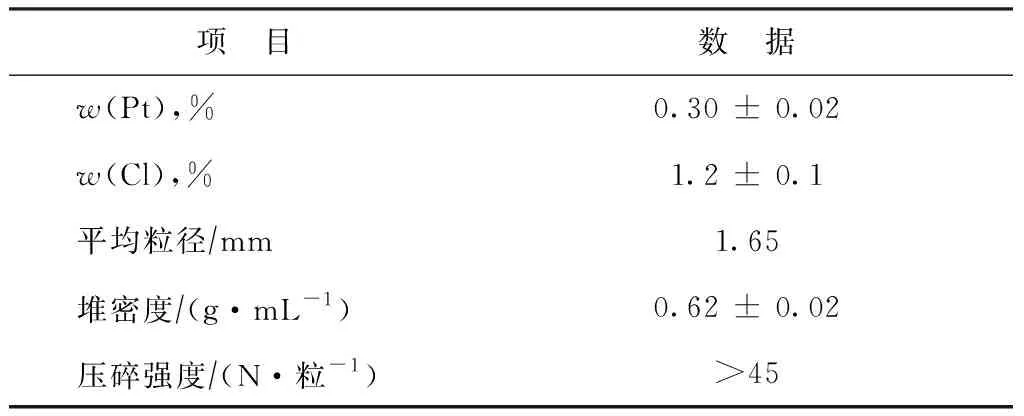

PST-100催化剂的组成及性质如表2所示。

表2 PST-100催化剂的组成及性质

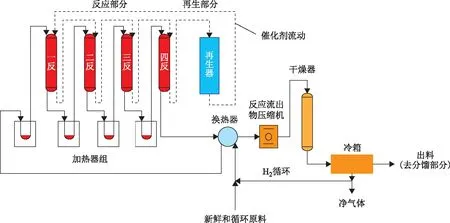

1.2 工艺装置与反应流程

三锦石化PDH装置设有4个并列式反应器和一个再生器,脱氢催化剂装填量为147 t左右,工艺流程见图1。由图1可知,反应原料在与出料换热并加热到设定温度后进入第一反应器(一反),之后依次经过第二、第三、第四反应器(二反、三反、四反)进行脱氢反应。由于丙烷脱氢反应是强吸热反应,为了保证后续反应器中的反应温度,装置设有3个中间加热炉。同时,为了抑制积炭,引入循环氢稀释丙烷进料。丙烷脱氢反应完成后,四反流出的反应产物经换热、压缩、干燥后进入冷箱,分离出含氢气体和烃类出料;其中烃类出料进入脱乙烷塔、丙烷丙烯分离塔等分馏单元,分离出丙烯产品和未反应的丙烷原料;丙烯产品去聚丙烯装置,而未反应的丙烷作为循环进料与新鲜丙烷进料混合后返回一反再次反应。此外,丙烯在聚丙烯装置反应后,未反应的气体(含丙烷和丙烯)回炼至丙烷丙烯分离塔进行分离,因此装置正常运行期间计量的丙烯产量包含了反应生成的丙烯和回炼丙烯两部分。脱氢催化剂在反应器和再生器间连续循环流动,失活催化剂在再生器内经烧焦、氧氯化、还原再生后返回反应器。在设计工况下,该装置丙烷进料量(包括新鲜进料和循环进料)的液时空速(LHSV)为2.85 h-1,氢烃摩尔比为0.5,催化剂循环流量为907 kg/h。

图1 三锦石化PDH装置工艺流程示意

1.3 表 征

催化剂的碳、硫含量利用日本HORIBA公司生产的EMIA-820V型高频燃烧炉红外硫碳测定仪测定。催化剂的氯含量利用万通905 Titrando自动电位滴定仪进行测定,试验时先用氢氧化钠抽提样品中的氯,然后用硝酸银滴定溶液中的氯离子,采用自动电位法定量测定。

催化剂比表面积和孔体积利用美国Micromeritics公司生产的2400型吸附仪,通过测定N2吸附-脱附等温线进行计算,测定前样品在300 ℃真空脱气处理4 h。

催化剂强度利用大连鹏辉科技开发有限公司生产的DL-3型智能颗粒强度测定仪进行测定。样品先在500 ℃下焙烧2 h,测量数量为30颗,得到平均压碎强度。

2 结果与讨论

2.1 PST-100催化剂装填

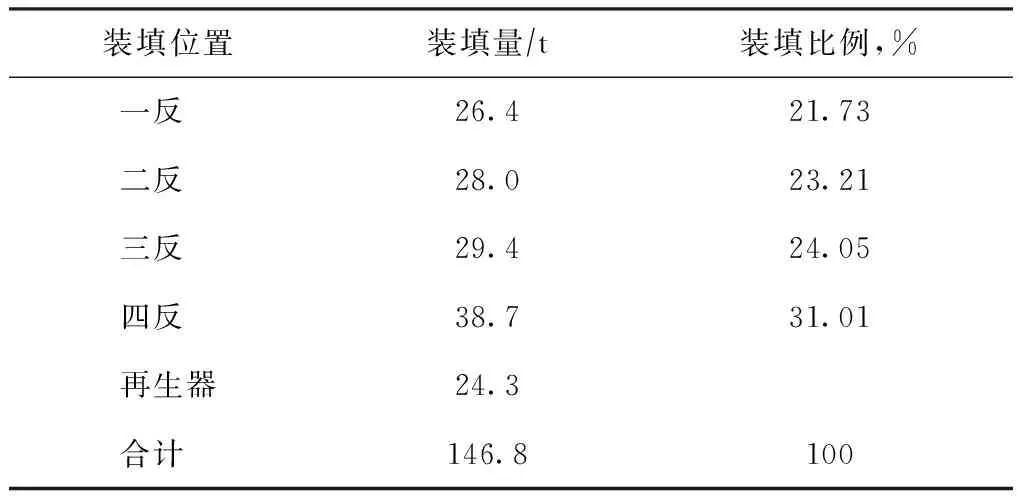

装置开工准备阶段,首先检查反应器内构件安装,当内构件达到要求后,进行催化剂装填。2018年4月8日至10日进行了PDH装置催化剂装填工作,共装填PST-100催化剂146.8 t。催化剂装填参数见表3。

表3 催化剂装填参数

2.2 装置开工

2018年4月11日,PDH装置开启反应器干燥程序,在260 ℃进行干燥。干燥完毕后,催化剂开始升温硫化,升温速率为25 ℃/h;当温度达到400 ℃时开始注入硫化物,并根据升温硫化程序调整温度、恒温时间和注硫量;550 ℃恒温完成,在尾气中H2S体积分数达到60 μL/L后以5 ℃/h速率继续升温至575 ℃,然后以2.5 ℃/h速率升温至600 ℃,并保持600 ℃运行2 d。4月15日装置开启了催化剂循环,并调节粉尘淘析气,保证淘出物中整颗粒比例大于50%,初期淘出物稳定在20 kg/d左右,整颗粒比例保持在70%以上。4月18日装置反应部分开始升温,4月19日反应器入口温度达到605 ℃,开始反应并运行1个周期。催化剂的碳含量逐步增加,至4月22日催化剂碳质量分数达到1.0%,开启烧焦(黑烧)。4月23日催化剂碳质量分数小于0.01%,装置顺利转为白烧并开启注氯,注氯流量为3.4 kg/h,装置一次开车成功。

之后,根据开工程序逐步提高各反应器入口温度。随着反应温度的提高和丙烷进料量的增加,丙烯产量逐渐增加,反应器温降逐渐增大。至2018年6月22日,一反至四反的入口温度分别提高至615,636,637,633 ℃,丙烷总进料流量提高至332 m3/h,装置总温降为195 ℃,总压降为58 kPa,丙烯产量为1 242.7 t/d(包括来自聚丙烯装置的回炼丙烯),而由丙烷脱氢反应生成的丙烯产量为1 163 t/d,催化剂粉尘量仅为7 kg/d,催化剂表现出优异的物理性能和反应活性。

2.3 装置运行初期标定

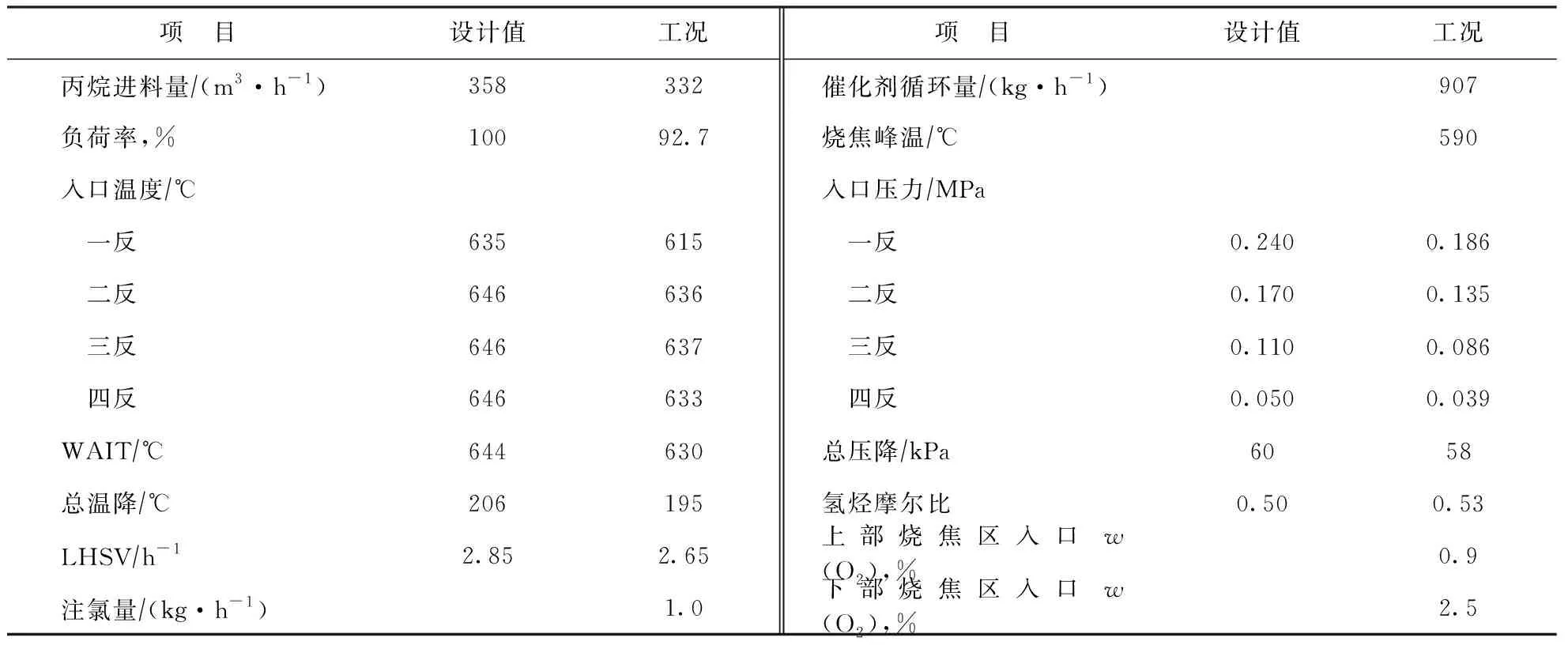

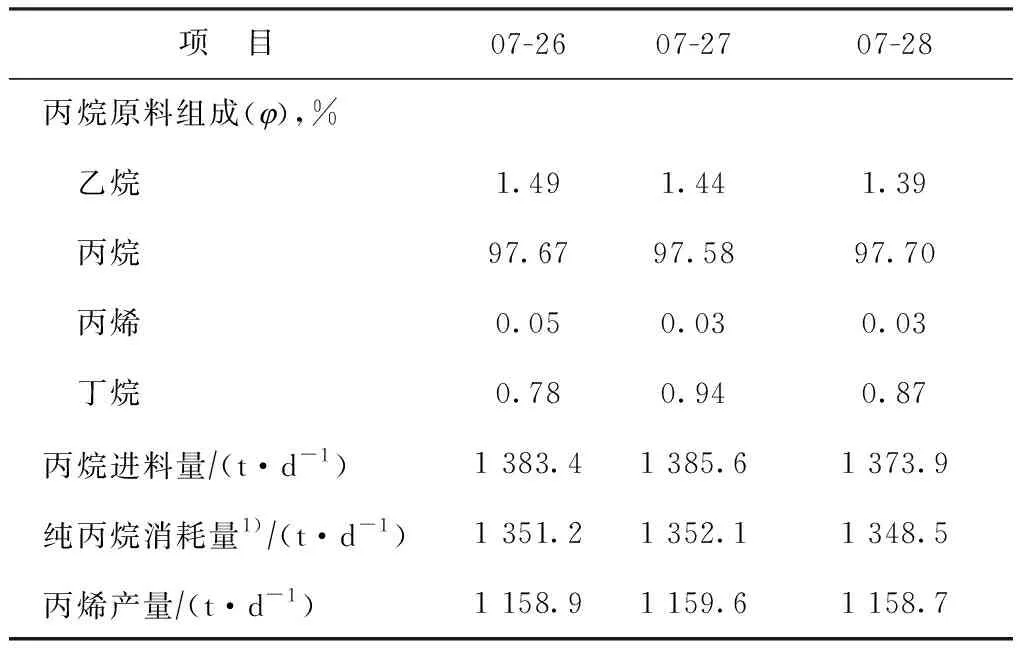

装置开车成功后运行稳定,为考察装置的运行能力和催化剂的性能,于2018年7月26日至7月28日对装置运行初期情况进行了标定,为准确计量脱氢反应生成丙烯的产量,标定期间关停了回炼丙烯。标定期间装置运行工况见表4,丙烷原料主要组成、消耗量和丙烯产量见表5。

表4 2018年7月标定期间装置运行条件

由表4可知,装置标定期间反应器加权平均入口温度(WAIT)为630 ℃,丙烷进料负荷率为设计值的92.7%,装置总温降在195 ℃、总压降为58 kPa,表明催化剂具有良好的反应活性和稳定性。再生区的注氯量较低,保持在1.0 kg/h。较低的注氯量可以减少氯气用量,减少氯气使用和运输的安全风险,延长产物后处理用脱氯剂的使用寿命。反应过程中,丙烯选择性定义为丙烯产量与纯丙烷消耗量之比;丙烷单程转化率定义为丙烯产量与丙烷进料量之比。由表5可知:丙烷原料的主要组成均达到99.99%,杂质很少,满足进料质量要求;标定期间,丙烯选择性平均为86.1%,丙烷单程转化率平均为31.8%,生产1 t丙烯需消耗丙烷1.16 t。

表5 2018年7月标定期间丙烷原料主要组成、消耗量和丙烯产量

1) 纯丙烷消耗量=丙烷进料量×丙烷纯度(w)。

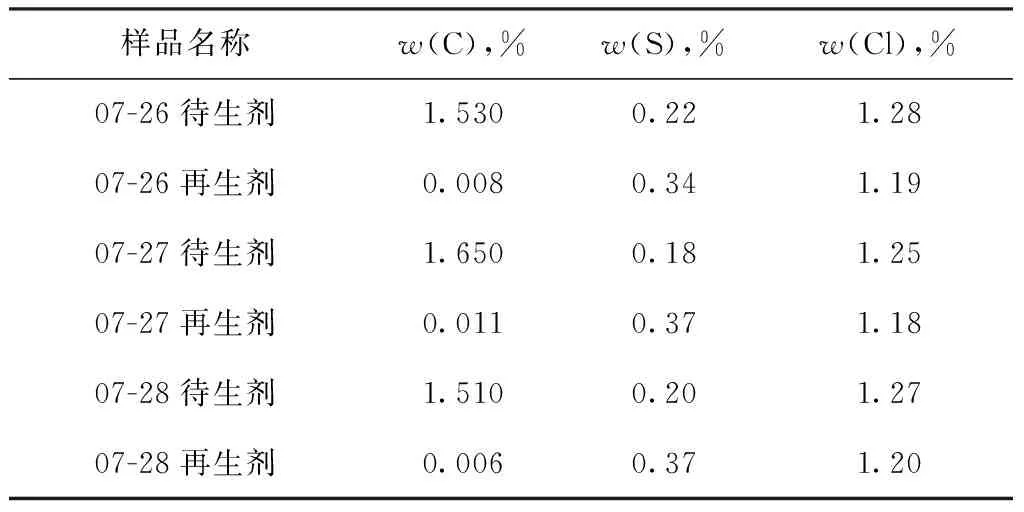

标定期间,采集每天的催化剂样品进行分析,结果见表6。从表6可以看出:催化剂烧焦彻底,再生后积炭可完全烧除,催化剂氯含量保持在适当范围内;装置粉尘量保持为8 kg/d左右,其中整颗粒比例保持在70%以上,粒径小于0.8 mm的细粉仅占10%。较低的粉尘量可以降低因粉尘引起的装置内网堵塞风险,延长装置的操作周期。

表6 2018年7月标定期间催化剂分析结果

综上所述,装置运行初期的标定结果表明,换用PST-100丙烷脱氢催化剂后,装置运行稳定,催化剂活性高,丙烯平均净产量达到1 159 t/d左右;催化剂积炭少、易再生、粉尘量低、持氯性能好,表现出优异的催化活性。

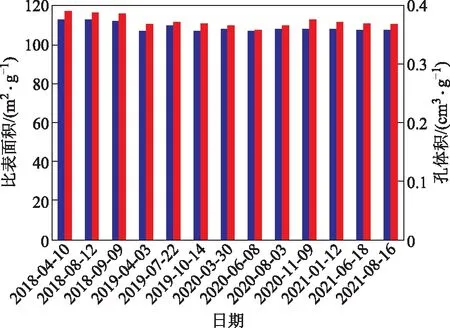

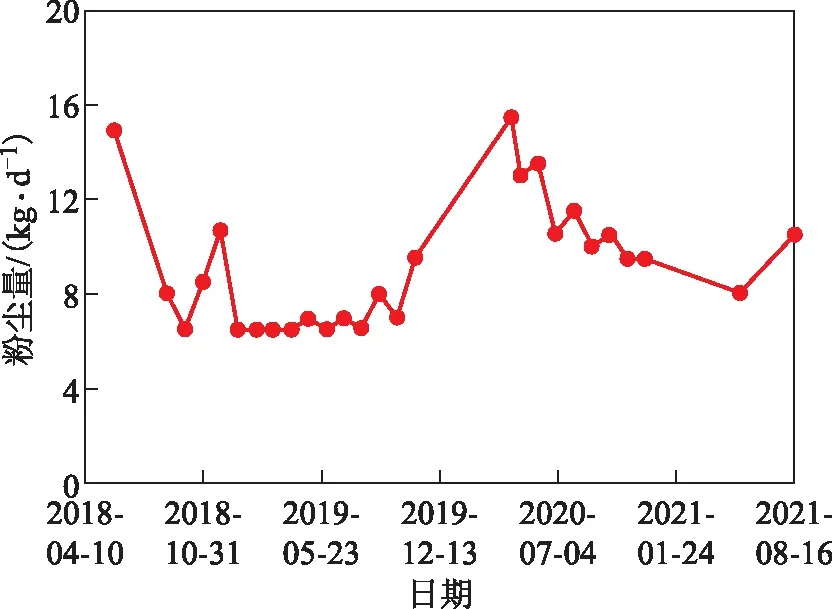

2.4 催化剂性能跟踪分析

装置开车成功后一直在较高的反应温度下运行,WAIT在630 ℃以上,丙烷进料负荷率为设计值的93%以上,装置总温降在190 ℃左右,待生剂积炭质量分数为1.5%左右,表明催化剂具有良好的反应活性和稳定性。装置稳定运行期间,对催化剂比表面积、孔体积、强度、粉尘量等指标进行了跟踪分析,结果如图2、图3 和图4所示。

图2 催化剂比表面积和孔体积随运行时间的变化■─比表面积; ■─孔体积

图3 催化剂强度随着运行时间的变化

图4 催化剂粉尘量随着运行时间的变化

从图2可以看出,装置稳定运行时间超过3 a后,催化剂的比表面积和孔体积与新鲜剂基本一致,表明PST-100催化剂具有良好的水热稳定性,可以确保Pt活性中心在催化剂上稳定分散,保持催化剂的高活性和高稳定性。从图3可以看出,装置稳定运行期间催化剂强度下降缓慢,运行时间超过3 a后,催化剂强度仍保持在38 N/粒左右。催化剂稳定性良好,可以保持较低粉尘量。由图4可知,装置粉尘量多数时间在10 kg/d以下,且粒径大于1.4 mm的颗粒占比大于60%,粒径小于0.8 mm的细粉占比小于15%。催化剂粉尘量低可以减少对筛网的堵塞,减缓装置压降的升高速率,延长装置运行周期,提高装置经济效益。

2.5 装置运行后期标定

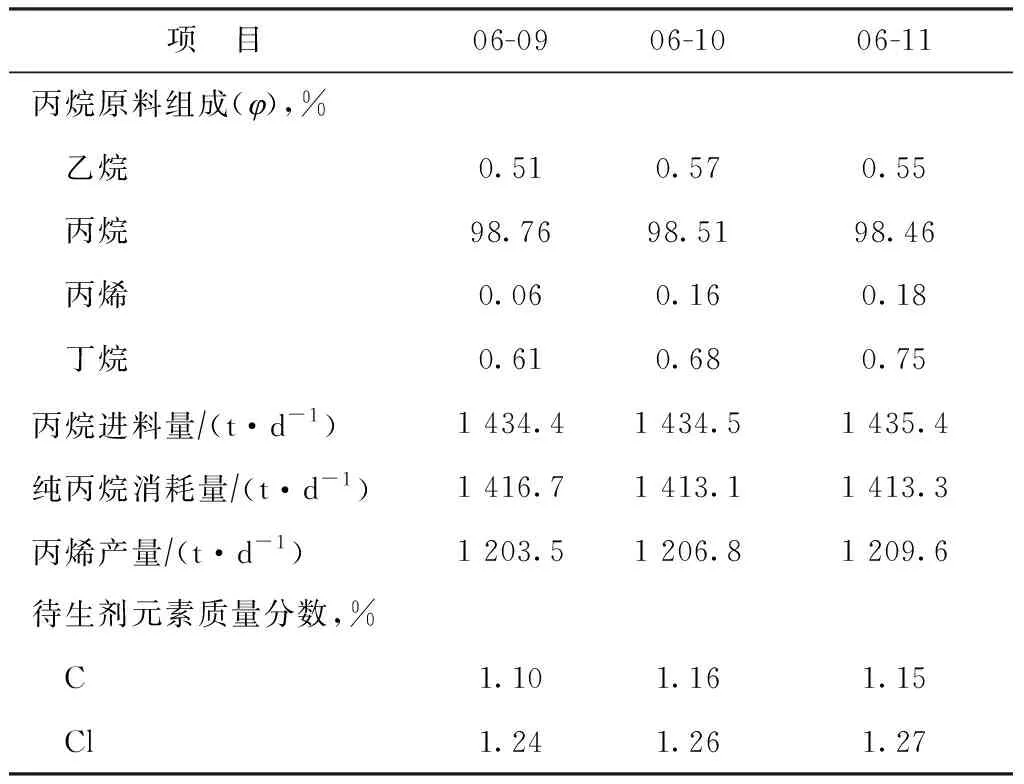

截至2021年6月,应用该催化剂后装置稳定运行时间超过38个月。为考察催化剂长时间使用后的性能,于2021年6月对装置运行状况再次进行了标定,标定期间关停了来自聚丙烯单元的回炼丙烯物料。标定期间装置运行工况见表7,丙烷原料主要组成、消耗量和丙烯产量见表8。

表7 2021年6月标定期间装置运行条件

表8 2021年6月标定期间丙烷原料主要组成、消耗量、丙烯产量和催化剂分析结果

由表7可知,本次标定期间丙烷进料量提高到满负荷,WAIT提高到632 ℃,氢烃摩尔比降至0.5,装置运行苛刻度与初期相比有所提高。由表8可知,标定期间,丙烯选择性平均为85.3%,丙烷单程转化率平均为31.4%,生产1 t丙烯消耗纯丙烷1.17 t,丙烯日均净产量为1 206.6 t。与初期标定结果相比,催化剂活性保持稳定,丙烷单程转化率和丙烯选择性仅略微下降。待生剂的平均碳质量分数为1.14%,催化剂积炭速率仍保持较低水平;待生剂的氯质量分数在1.26%左右,催化剂持氯能力强,氯损失少,催化剂保持了较高的Pt分散度,有利于提高其脱氢催化活性;再生区注氯量仅为1.1 kg/h,为催化剂循环量的0.12%左右。标定期间装置粉尘量在9 kg/d左右,其中整颗粒比例在60%以上,粒径小于0.8 mm的细粉仅占10%,与初期标定结果相当。表明PST-100催化剂强度稳定性良好,降低了粉尘引起的装置内网堵塞风险,延长了装置操作周期,催化剂预期寿命超过4 a。

3 结 论

国产催化剂PST-100成功在三锦石化的丙烷脱氢装置实现工业应用,表现出优异的综合性能。两次标定结果表明,催化剂表现出良好的催化活性和稳定的物化性能:

(1)催化剂活性高、稳定性好,催化丙烷脱氢反应的丙烯收率高、积炭速率低。运行初期,丙烷单程转化率大于31.8%,丙烯选择性大于86%,生产1 t丙烯消耗纯丙烷1.16 t;运行38个月后,丙烷单程转化率为31.4%,生产1 t丙烯消耗纯丙烷1.17 t。

(2)催化剂强度高、抗磨损性能好、粉尘量低。在超过3 a的工业应用期间,催化剂粉尘量小于10 kg/d,其中粒径小于0.8 mm的细粉少于1.5 kg/d,因而可减缓筛网堵塞,延缓压降增加,有利于装置长周期稳定运行。

(3)催化剂持氯能力强、氯损失少,活性金属Pt保持较高分散度,有利于提高脱氢活性;再生注氯量低,约为催化剂循环量的0.12%,可以减少对设备的腐蚀,延长脱氯剂使用寿命。