混凝土桥墩缺陷快速修补及防护技术

2022-07-13白占武

白占武

(石家庄市公路桥梁建设集团有限公司,河北 石家庄 050000)

0 引言

桥墩是桥梁的重要组成部分,属桥梁下部结构,常涉及大体积混凝土施工,同时桥墩成型后直接受外界作用和影响,容易产生一些缺陷,轻则影响桥梁整体外观,重则威胁到桥梁通行安全。因此有必要对桥梁混凝土桥墩缺陷进行深入分析,探讨有效的预防与修补措施。

1 混凝土桥墩常见缺陷及产生原因

常见的混凝土桥墩缺陷主要包括气泡、泛砂、色斑和裂缝4种,不同缺陷的产生机理及影响因素不同。

1.1 气泡

气泡的形成机理为:混凝土振捣时里面的空气连续排出,此时如果有气泡无法完全排出,则会占用一定空间,导致桥墩气泡缺陷。

该缺陷的影响因素主要包括:

(1)原材料。如砂石含泥量较大或砂过细使混凝土过于黏稠,对振捣时空气的排出造成阻碍。

(2)水灰比。单位体积混凝土用水量较多,水泥在发生水化时释放的热量使水分蒸发,导致拌和物存在大量水蒸气,当气温较高时,水蒸气含量进一步增加,使振捣时的气体排出难度增大[1]。

(3)脱模剂。施工中使用油类脱模剂,因其黏度较大,振捣时与泌水混合影响空气的正常排出。

(4)浇筑层厚。插入式振捣所用振捣棒半径通常为45~75mm,如果浇筑层厚超过50cm,则下层空气将难以排出。

(5)振捣作业。漏振或振捣持续时间不够长都会对混凝土排气造成影响。此外,振动顺序也会产生一定影响,当按照从中间向四周的顺序进行振捣时,需延长振捣时间。

(6)混凝土坍落度。当混凝土的坍落度过大时,会使大量小气泡聚集到一起形成大气泡,使排气难度增大[2]。

(7)砂率。当混凝土砂率较大时,虽然可提高混凝土黏聚性与保水性,但会使小气泡数量明显增多。

1.2 泛砂

泛砂的产生机理为:混凝土浇筑与成型时难免产生一定程度的离析与泌水,其中离析会使水泥浆不断析出,导致拌和物逐渐丧失连续性;泌水则会使固体颗粒不断下沉,水分逐渐上升,带走表面积聚的水泥浆,而细砂会被留下,产生明显的泛砂现象,给混凝土表面光洁度造成很大影响[3]。

该缺陷的影响因素主要包括:

(1)原材料。若集料的级配较差、粒径相对较大或砂过粗等,会使混凝土自身黏聚性与保水性受到影响,加剧离析与泌水,引起泛砂;采用不同类型的水泥时,混凝土的保水性也会有所不同,而如果在混凝土中掺加粉煤灰,则粉煤灰细度会对拌和物质量造成影响,一般Ⅲ级粉煤灰的泌水程度最重,但I级粉煤灰则能对混凝土自身和易性予以有效改善。

(2)水灰比与坍落度。当混凝土的水灰比较大时,会影响到混凝土的黏聚性,导致泌水程度加剧;当混凝土的坍落度较大时,则有可能引起分层离析现象。

(3)砂率。良好的砂率是保证混凝土保水性与黏聚性的前提,在条件允许的情况下适当提高砂率能起到改善光洁度的作用,防止泛砂现象的产生。

(4)振捣作业。过振会引起离析与泌水,导致泛砂。在振捣操作过程中应对振捣持续时间予以严格控制,并注意振捣棒和模板之间的距离,如果这一距离小于10cm,则很有可能引起泛砂。

(5)模板。当模板刚度较小时,相同条件下受到的拍打力度较大,当拍打次数较多时,将在振动较为频繁的地方出现泛砂。

1.3 色斑

色斑指模板拆除后混凝土表面有明显色差斑块。该缺陷的影响因素主要包括:

(1)模板表面质量。当模板表面有脏污,尤其在除锈打磨处理后未能及时涂刷均匀的脱模剂时,将使模板因氧化产生氧化物,导致脱模后出现明显的色斑。

(2)脱模剂。如果施工时使用的脱模剂颜色相对较深,则会使与之接触的混凝土呈深色,当脱模剂涂刷不均匀时,这一现象将更加明显。

(3)混凝土拌和质量。当混凝土拌和时间不足或不均匀时,将导致集料未能被水泥浆完全裹覆而使拌和物的坍落度及和易性均无法达到要求,在施工完成后产生明显的色斑。

(4)集料。当集料中含有具有染色性质的杂质时,将使成型后的混凝土出现明显色差。

(5)原材料。构件施工所用原材料未能达到统一,或砂石中的含泥量较大等,导致混凝土表面产生大量色斑。

1.4 裂缝

裂缝的产生原因为构件所受拉应力超出极限。不同类型的裂缝产生原因不同。对于整体塑性收缩裂缝,其长度与宽度均相对较小,成因包括用水量较大、失水速度快、细集料占比小、粗骨料占比大、混凝土水灰比较大。该类裂缝的产生在早期并不会给结构安全造成太大影响,但伴随龄期不断延长,受外部荷载及温差的影响,可能逐渐发展,使结构自身抗裂性减弱。对于干湿收缩裂缝,其产生原因为:模板拆除后构件处在饱和空气环境下,自由水快速散失,但内部散失速度比表层慢,导致干湿收缩,产生应力,当这一应力超出构件自身抗拉应力极限后,就会引起开裂,而且当湿度梯度较大时,开裂数量将明显增多。

2 混凝土桥墩缺陷预防

2.1 原材料

(1)不使用已经过期的水泥,且同一个构件必须使用完全一致的水泥,以免产生色斑。

(2)严格控制砂石料的针片状颗粒含量和含泥量。

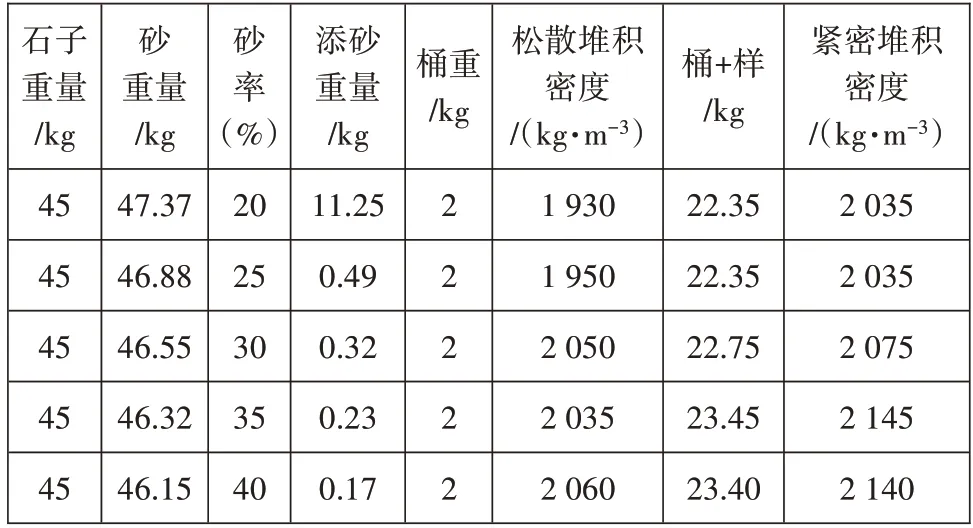

(3)调整混凝土施工配合比时,需做好砂石搭配实验,然后结合实验结果选择合适的砂率或进行必要的调整。以某标段桥梁为例,在桥墩混凝土浇筑过程中使用的混凝土配合比砂率为32%,其砂级配未达到相关标准的要求,含很多小石子。对此进行砂石搭配实验,具体的实验数据如表1所示。采用适当提高砂率的方法,通过将部分粗集料替换为砂中细石子调整配合比。为满足密实度要求,将砂率控制在35%~40%范围内,在保证强度与密实度的基础上,减少或避免缺陷的产生。

表1 砂石搭配实验数据

2.2 混凝土拌和

混凝土和易性与拌和有直接关系,如果拌和不均匀,将影响集料和水泥浆之间的结合、裹覆,进而使混凝土坍落度及和易性均难以达到要求,成型后产生色差等缺陷,通常情况下,混凝土搅拌时间应达到3min以上。投料过程中必须做好计量。现场堆放的骨料含水量因环境变化而改变,且细集料体积还会因为含水量改变而发生明显变化。当砂较为潮湿时,因其表面有水膜,所以砂粒之间黏附,导致结构疏松,使体积增大。通常情况下,在5%~8%的含水率下,砂堆积密度达到最小,同时体积达到最大,若含水率进一步增大,将伴随其水膜厚度的不断增大而使水在自重作用下发生明显的流动,逐渐向颗粒空隙移动,使砂粒不再黏结,流动性因此恢复,体积变小;在20%的含水率条件下,干、湿砂体积接近,当进一步增大含水率时,颗粒将开始挤紧,此时干砂体积将大于湿砂。除此之外,骨料实际含水量发生的变化还会给混凝土水灰比造成影响,最终使坍落度发生变化。正确的投料顺序为先在料斗中投放砂石,然后投入水泥,以免水泥与料斗之间发生黏附。

2.3 模板和脱模剂

为确保混凝土表面光洁、平整,提高模板的周转率,大多使用钢模。钢模除了要有符合要求的刚度和强度外,还要注意其清洁度与光洁度。拆模完成后需立即对模板表面进行处理,并均匀涂刷一层脱模剂,以免模板表面发生氧化。此外,还要用塑料薄膜进行覆盖,以免发生污染。塑料薄膜宽度需根据浇筑分层厚度来确定,通常按照50~60mm的范围控制,在混凝土浇筑前需拆除薄膜。施工时使用的脱模剂不能对混凝土造成污染,且要有良好的脱模效果,脱模剂的涂刷应均匀,以泛出油光为准。如果涂抹厚度过大,将导致下层颜色相对较深。结合以往施工经验,在条件允许的情况下建议选择有机硅脱模剂。

2.4 混凝土浇筑

混凝土浇筑质量直接影响构件成型后的表面质量。施工中要对混凝土振捣时间予以严格控制,如果振捣时间不足,混凝土将无法达到密实,内部气泡无法完全排出;如果振捣时间过长,将导致石子和水泥浆分离,产生离析与泌水。轻微的泌水可使用海绵将其吸干,而当泌水较为严重时,在混凝土不断凝固的过程中会在模板表面产生大量泌水,并出现水泡,使拆模完成后的混凝土表面产生孔洞,对混凝土外观造成影响。对此,一般振捣时间按照20~30s进行控制,以混凝土不再流动和产生气泡且表面平整为结束振捣的标准。在振捣过程中应按照先四周后中间的顺序进行,使表面气泡不断向中间方向赶,防止气泡在模板及其周围大量聚集。此外,在振捣时还要做到快插慢拔,防止混凝土表面产生孔洞;振捣棒要和模板间有足够的距离,通常为10~20cm。

2.5 模板拆除和养护

施工过程中混凝土表面产生裂缝主要和模板拆除与养护过程有关,如果拆模时间过早,将使混凝土与模板黏结,或产生缺棱掉角;如果拆模时间过晚,将使拆模难度大幅增加。通常要在混凝土实际强度不低于2.5MPa时进行拆除,相当于浇筑完成后4d,同时注意拆模要在天气状况良好的情况下进行,避免气温剧烈变化导致混凝土表面开裂。模板拆除后应立即进行养护,常用养护方法为覆盖塑料薄膜。保温材料的覆盖应达到严密,避免因昼夜温度变化引起温度裂缝,并防止因大风作用导致失水引起干缩裂缝。此外,当气温较高时还应在覆盖的基础上进行洒水,以起到一定程度的降温作用,但洒水不可在气温较低的情况下进行。对于养护时间通常需持续7~14d。在强度没有达到要求的情况下,禁止对混凝土实施打磨,以免表面遭到破坏而产生缺陷。

3 混凝土桥墩缺陷修补

某桥梁混凝土桥墩在使用一段时间后产生了诸多缺陷,包括气泡、泛砂、色斑与裂缝等,已经严重影响到桥梁整体外观,若任由其发展,将给桥梁的行车安全造成影响。为尽快修复缺陷,使混凝土桥墩恢复良好的外观与性能,采用以下修补措施:

(1)在混凝土裂缝处设置化学灌浆嘴,在强度符合要求后开始灌浆;

(2)凿除已经剥蚀和劣化的混凝土,用符合标准要求的环氧砂浆进行修补;

(3)打磨和冲洗待修补混凝土表面,然后均匀涂抹一层界面剂;

(4)在混凝土表面按照分层原则均匀刮涂聚脲。

通过采用以上修补措施,该桥梁混凝土桥墩各类缺陷均得到有效修复,使桥墩基本恢复原貌,在达到除险加固目标的同时,延长了桥墩的使用寿命[4]。

4 结语

综上所述,桥梁经过一段时间的连续通车使用后,其混凝土桥墩会由于前期设计或施工等方面的原因产生一些缺陷,虽然这些缺陷在早期并不会给桥梁的正常使用与结构安全造成太大影响,但经过不断发展,有可能产生严重病害,危及桥梁安全。因此,在明确混凝土桥墩常见缺陷及其产生机理和影响因素的基础上,要在前期设计与施工中采取有效的措施加以预防,并针对已经产生的缺陷,采取针对性措施加以修补,以免其进一步发展和加剧。