大型船舶主动力系统蒸汽冷凝器原位在线清洗

2022-07-13孟昭勇张爱东祝成炜尚悦龙

孟昭勇 张爱东 祝成炜 尚悦龙

1.浙江凯灵船厂 浙江舟山 316000;2.烟台市人和清洗有限公司 山东烟台 264000

1 船舶主冷凝器工作原理与清洗方法

1.1 主冷凝器的作用与工作原理

在蒸汽动力船舶上,主冷凝器是汽轮机装置的重要组成部分之一。它的作用在于保持汽轮机排汽口所要求的真空度,以提高汽轮机工作的经济性并保证其安全可靠地工作。船舶主冷凝器以海水作为冷却介质对主汽轮机和辅汽轮机做功后的蒸汽进行冷凝,使做功后的蒸汽由汽态经间壁式换热方式冷凝为液态,凝结水再通过给水泵回送到锅炉作为循环补充用水。

1.2 水垢对动力系统设备的影响与危害

船舶经过一段时间航行后,主冷凝器海水侧、蒸汽侧均会结垢,即海生物垢、海盐垢和水垢。当水垢厚度超过0.5mm 时,即可使主冷凝器真空度由90%以上降到85%以下。水垢的结生除严重地影响换热效率外,还会对主冷凝器管束造成点蚀和脱镍腐蚀。清洁的主冷凝器正常使用寿命在15 年以上,脱镍或发生点蚀的主冷凝器可在3年内发生穿孔。如不及时清洗除垢,主冷凝器的端差增大、运行真空度下降、运行工况变差的同时使能耗增加,排汽压力和排汽温度升高、汽轮机低压缸胀差发生异常变化,甚至导致低压缸变形、机组震动,严重时可造成故障停机。

1.3 船舶主冷凝器在航期的清洗方法研究

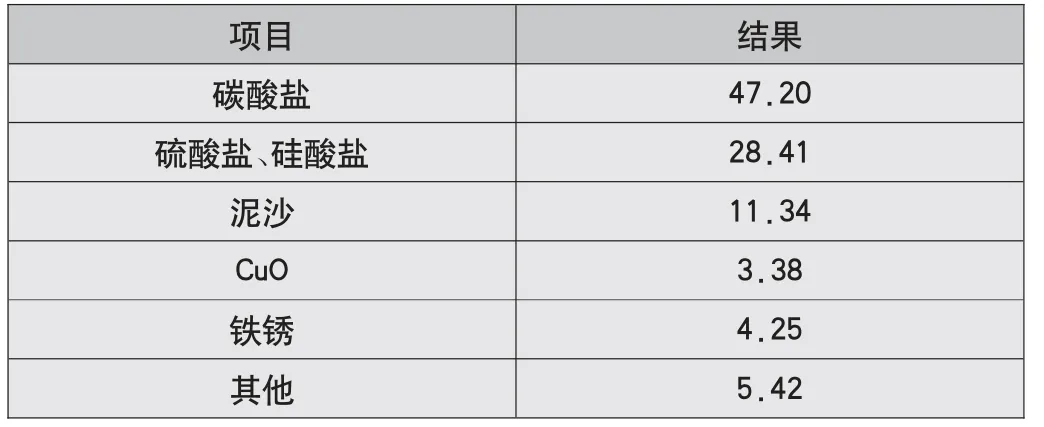

对某在航期的船舶主冷凝器垢样为灰黑色固体,夹杂部分海藻及贝壳类海洋赘生物。对其吉行成分分析,结果如表1 所示。

表1 某在航期的船舶主冷凝器垢样质量组成%

对于此类混合垢,可以采用酸洗法。除硫酸盐、硅酸盐及泥沙外,其他大部分组分可被溶解。剩余的结垢可结合合适的施工工艺予以去除。

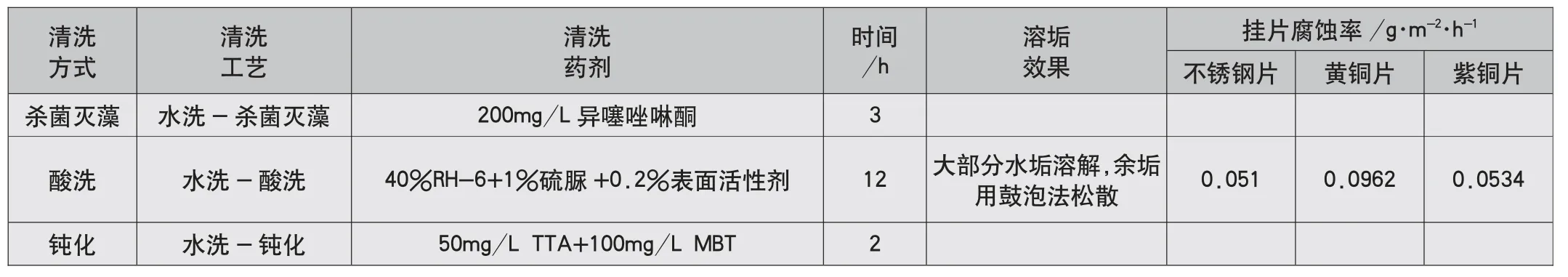

1.3.2 溶垢及腐蚀试验

以碳酸盐为主的结垢,可以采用RH- 6 凝汽器专用清洗剂(复合酸、缓蚀剂为主)进行清洗。垢样中含有海藻及贝壳类海生物,可加入杀生剂。为防止镀铜现象,清洗液中加入硫脲。溶垢及腐蚀性实验结果见表2。

表2 溶垢及腐蚀性实验结果

2 清洗工艺与清洗方法

通过垢样成分分析,以及溶垢与腐蚀试验,本次主冷凝器原位在线清洗工艺采用常温化学清洗工艺。清洗工艺确定,采用5 层胶夹2 层布的闭水胶囊封堵主冷凝器海水进出口,隔离主冷凝器脱离系统,使其为独立清洗单元。为确保清洗工艺可行,首先对封闭胶囊进行材料相容、强度和耐蚀试验。

2.1 闭水胶囊的选取

2.1.1 密封材料的相容性

裁取闭水胶囊及垫片若干片,尺寸为50mm×25mm。分别浸泡于RH- 6 凝汽器专用清洗剂、去离子水中,在室温下做全浸泡实验,以考察胶囊和垫片与清洗剂的相容性。结果发现,无论是浸泡在清洗液中0~48h,还是在空白对比的去离子水中,胶囊、垫片试片都无变化,无起泡、发粘、溶胀现象,说明试片与清洗液具有良好的不相容性。

2.1.2 封堵气囊的压力测试

根据主冷凝器进出口管道的直径,选择Φ700mm、5层胶2 层布的复合闭水堵,以及Φ690mm 的3 层胶1 层布的复合闭水堵进行封堵压力测试。测试结果显示,5 层胶2 层布的复合闭水堵耐压强度明显高于3 层胶1 层布。当内部充气压力达到0.25MPa 时,3 层胶1 层布的闭水堵已经破裂。因此,选择5 层胶2 层布的闭水堵作为封堵材料。

2.2 清洗工艺过程

(1)封堵主冷凝器冷却海水腔进出口海水管,向主冷凝器管程注入杀生剂,杀灭海藻及贝壳类海生物赘生物,使其失去粘附力;

(2)使用RH- 6 凝汽器专用清洗剂清洗管束内的碳酸盐垢和铜铁垢;

(3)向管程中加入渗透剂、铜离子隐蔽剂,在碳酸盐垢被溶解的同时,硫酸盐、硅酸盐垢被松动;

(4)通过鼓泡法、超声波等物理方法将松动的盐垢去除。

2.3 化学清洗过程与工艺调整

主冷凝器管径为Φ16mm×1mm,长度3222mm,材质为B30,管数约6000 根,4 腔/ 2 台。

2.3.1 浸泡清洗法

清洗1 号主冷凝器第一个海水腔时,其进出口处各加装了一个复合闭水堵。然后按照清洗工艺流程,进行杀菌灭藻、酸洗。清洗过程中发现闭水堵有滑移情况,影响了循环清洗系统的正常工作。因此采用浸泡法清洗。40h 浸泡后,间隔2h 复测清洗液浓度,当其浓度差值小于0.2%时,即判定为清洗结束。

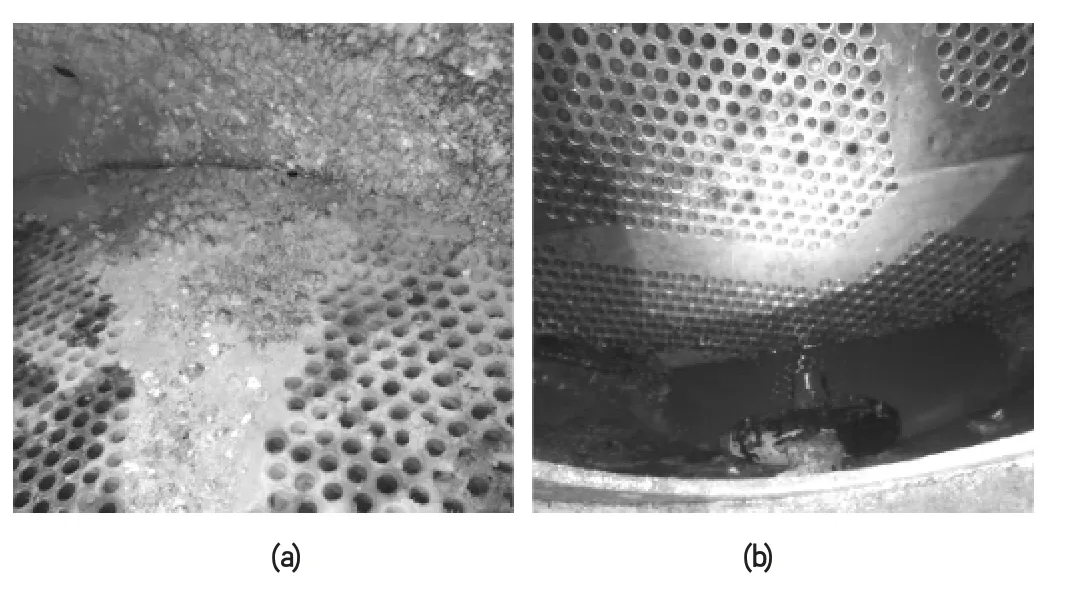

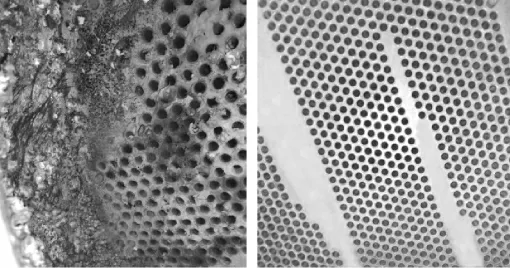

清洗结束后经检查发现,除主冷凝器管板外,管束内部仍存在大量水垢。清洗前后图片见图1。

图1 浸泡清洗法清洗前(a)后(b)对比照片

2.3.2 循环清洗法

清洗1 号主冷凝器第二个海水腔时,其前后各加装了两个复合闭水堵,滑移情况消失。按照清洗工艺进行清洗,约42h 后清洗结束。经检查发现,采用循环清洗法清洗后,除垢率可达80%左右,基本满足了设备的使用要求。但管束内仍存有少量结垢,仍未达到《工业设备化学清洗质量验收规范》。

究其原因,是受到现场施工条件的限制,循环泵的流量不足,管内流速较低,约为0.046m/ s。结垢中不参与化学反应的硫酸盐、硅酸盐、泥沙等杂质,无法通过冲刷效应去除。清洗前后图片见图2。

图2 循环清洗法清洗前(a)后(b)对比照片

2.3.3 气脉冲循环清洗法

为提高管束内清洗液流体的运动状态,在循环清洗的同时,往清洗液里通入脉冲空气(气脉冲频率为1 次/ s,气压0.2MPa。),以增大流体的雷诺数,使管束内流体达到紊流状态。按此方法对2 号主冷凝器第一个海水腔清洗,约36h 后清洗结束。经检查发现,绝大多数管束内表面已经清洗干净,少数管束内壁有结垢的残留,除垢率达到90%以上,满足设备使用要求。清洗前后图片见图3。

图3 气脉冲循环清洗前(a)后(b)对比照片

2.3.4 气脉冲循环清洗结合超声波清洗法

在现有条件下,为达到95%以上的除垢率,必须采取新的清洗工艺。为此,在气脉冲循环清洗工艺的基础上,增加两台超声波发生器,振动频率为28kHz,放置于主冷凝器海水管进出口两端。

对2 号主冷凝器第二个海水腔进行气脉冲循环清洗30h 后,停止循环,关闭气脉冲;同时打开超声波发生器,进行超声波清洗,6h 后停止清洗。

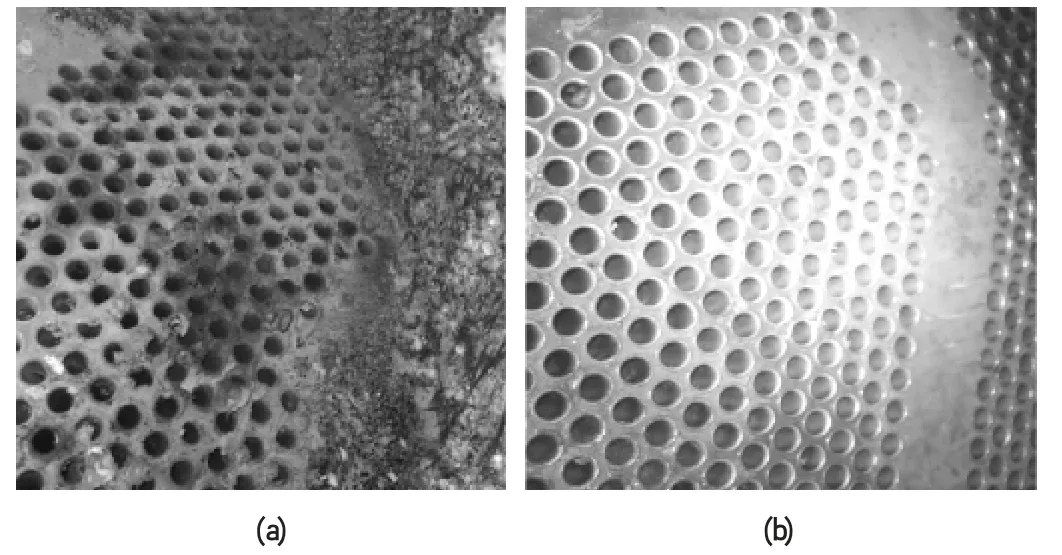

经检查发现,所有主冷凝器管板、管束都洁净如新,除垢率高达95%以上,达到设备出厂的使用要求。同时,也满足了《工业设备化学清洗质量验收规范》的除垢率要求。清洗前后图片见图4。

图4 气脉冲循环清洗结合超声波清洗前(a)后(b)对比照片

上述两台主冷凝器(4 个海水腔)均采用常温清洗。

3 结果与讨论

3.1 化学除垢清洗

从垢样分析看,垢的主要成分为碳酸盐、铜铁锈,而这些组分是可以通过酸洗的方法去除的,具体反应如下:

通过上述一系列化学反应,可去除与酸反应的结垢。而不与酸反应的硫酸盐、硅酸盐和泥沙等结垢,可通过气脉冲与超声波清洗从主冷凝器管束内表面受热面剥离。1号主冷凝器第一、第二个海水腔主要依靠化学反应除垢,但由于清洗液循环流速过低,导致对未反应的余垢冲刷效果不理想,未达到标准要求。

3.2 流体状态与管内附加切应力

清洗液流体在管内流动时,会产生由液体粘性引起的微团间的内摩擦力(τ),符合牛顿内摩擦定律,见式(1)。

式中:μ——流体粘度;

Du——两不同平面但平行的流体间的速度差;

Dy——两不同平面但平行的流体间的距离[2]。

流体微团之间相互混杂或具有脉动速度而引起的附加切应力(τ')计算见式(2)。

式中:L——润湿周边长;

ρ——流体密度。

从式(1)和式(2)可以看出,附加切应力要比单纯由粘性引起的内摩擦力大数百倍。只有流体处于紊流状态时,微团间才会产生附加切应力,而层流状态只有内摩擦力。清洗液流体的流动状态是层流还是紊流取决于流体的雷诺数(Re),见式(3)。

式中:u——流体速度;

d——管道直径。

当Re<2320 时,为层流;当Re≥4000 时,为紊流。

根据式(3)计算,1 号主冷凝器第二个海水腔清洗时,清洗液在管中的雷诺数只有100 左右,显然处于层流状态,而仅靠内摩擦力是难于将管壁上附着的结垢清除的。2 号主冷凝器第一个海水腔清洗时加入了脉冲气体,使得清洗液处于扰动状态,接近于紊流状态,流体会产生附加切应力,比内摩擦力大数百倍的附加切应力相对容易将管内的残留结垢剥离。

3.3 超声波清洗的作用

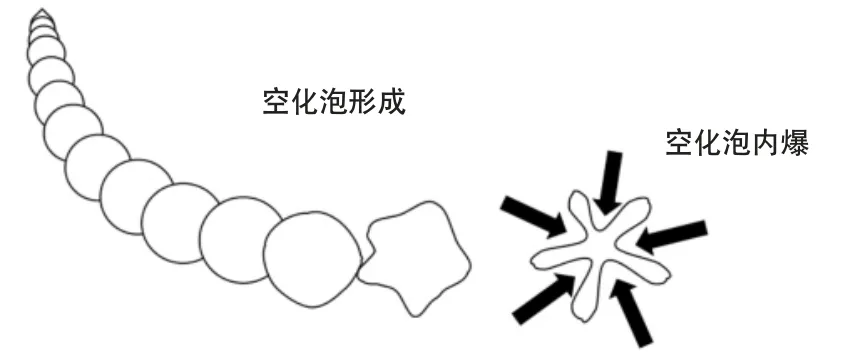

超声波在本质上是物体的机械振动在弹性介质中传播所形成的疏密的震动波,介质中的压力交替变化。在声波密集状态区,液体承受正压力;而在稀疏状态区则承受拉力,在拉力集中的地方会形成空穴。

随着空穴不断地产生和闭合、消失,在空穴的周围出现高达数百个大气压的巨大压力,伴随着强大的冲击波,对工件表面产生清洗作用,使污物从工件表面上被剥离[3]。依靠超声波的空化作用(图5),使得残留的未溶解的余垢从主冷凝器内壁上被剥离,进一步提升了清洗除垢率。

图5 空化效应模型示意图

2 号主冷凝器第2 个海水腔以超声波作为辅助清洗手段。利用超声波的空化作用,将主冷凝器海水腔受热面上未被酸洗溶解的残垢剥离,随着清洗液的流动被带出。

4 主冷凝器常规清洗与原位在线化学清洗效果对比

4.1 主冷凝器常规清洗方法

主冷凝器常规清洗必须在船舶停航进坞时才能进行;主冷凝器管程清洗、清洁必须拆除主冷凝器两端大型端盖,采用高压水、打胶球、人工清捅、洗管机等物理、机械、人工等方法清洗和清洁。上述方法洗净除垢率低、工期长、拆装量大、安全性差,且只能对管程进行清洗和清洁。主冷凝器壳程(管间)清洗近年已有碱煮等化学清洗方法应用,但效果不理想,除垢率为80%~85%,蒸汽源提供难度大且容易出现碱腐蚀。

4.2 主冷凝器常规清洗与原位在线化学清洗效果对比

主冷凝器原位在线化学清洗是在大型船舶在航期不能拆解主冷凝器端盖及进出水管,无法进行坞上机械或物理清洗的特定情况下,在确保主冷凝器设备安全,除垢率达95%以上质量指标的前提下,通过对不同原位在线清洗方法进行试验筛选出气动脉冲与超声波清洗法结合的一种新型清洗工艺和清洗方法。详见表5。

表5 原位在线化学清洗与常规清洗综合效果对比

5 结束语

通过常温原位在线化学清洗与常规清洗束段清洗法综合对比,充分说明常温原位在线化学清洗无论从工期、工程造价、除垢率、适用范围、工程难度和拆装工作量等诸方面都具有无可比拟的优越性,为提高设备完好率、利用率、保障装备可靠性,以及船舶在航率、降低修船费用、缩短修船工期探索出了一条科学可行的高效清洗工艺和方法,有效解决了大型船舶不停航主冷凝器无法清洗除垢的技术难题。为船舶在航期的设备清洗养护提供了一个全新可靠的保障手段,对船舶主冷凝器在航清洗具有指导意义。