6061-T6/7075-T6 异种铝合金搅拌摩擦焊接头组织与性能

2022-07-13高士康周利张欣盟张军峰李高辉赵洪运

高士康,周利,张欣盟,张军峰,李高辉,赵洪运

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209;3.中车长春轨道客车股份有限公司,长春,130062)

0 序言

铝合金由于其低密度、高比强度、易加工成形以及耐腐蚀等优点,被广泛应用于汽车制造、航空航天、船舶、机械制造等领域[1-2].由于铝合金自身的熔点低,热导率和线膨胀系数高,在使用传统的熔焊技术时,容易产生气孔、裂纹、孔洞等缺陷,导致接头的力学性能下降[3].

搅拌摩擦焊(friction stir welding,FSW)是英国焊接所于1991 年发明的一种固相连接技术[4-5],其工作原理是通过搅拌头与材料之间的搅拌摩擦作用产热使焊缝处材料软化并发生热塑性流动从而实现连接,具有变形小、残余应力小等优点,有效的解决了铝合金熔焊过程中存在的气孔、裂纹等问题.国内外学者对异种铝合金的FSW 接头成形与微观组织、力学性能等进行了研究,发现由于材料的物理性能和化学性能存在差异,焊接热作用及搅拌作用决定了沉淀相的粗化与溶解.在接头成形方面,Doley 等人[6]对1 mm 厚的AA5052 和AA6061异种铝合金的搅拌摩擦焊进行研究,发现焊接过程中材料从前进侧(advancing side,AS)转移到后退侧(retreating side,RS),并在RS 产生堆积,从RS到AS 的材料流动只发生在轴肩的近表面;将硬度较低的AA6061 置于AS 时,接头的AS 热力影响区比RS 热力影响区的材料混合更为充分,且焊核区主要由AA6061 铝合金组成.在接头力学性能方面,韩丽娟等人[7]对10 mm 厚的5083/5052 铝合金的搅拌摩擦焊进行了研究,结果表明,接头平均抗拉强度和断后伸长率分别为215 MPa 和21.0%,与5052铝合金母材的抗拉强度和断后伸长率(213 MPa 和21.0%)相近,RS 热影响区在焊接过程中发生强化相聚集,晶粒粗化,强度下降,成为接头的薄弱区域.

选取性能差异较大的可热处理、时效硬化7075/6061 异种铝合金进行搅拌摩擦焊,分析材料位置和转速对焊接接头成形、微观组织及力学性能的影响,以期为7075-T6/6061-T6 铝合金焊接板材在汽车车身等零部件的应用提供试验和理论基础.

1 试验方法

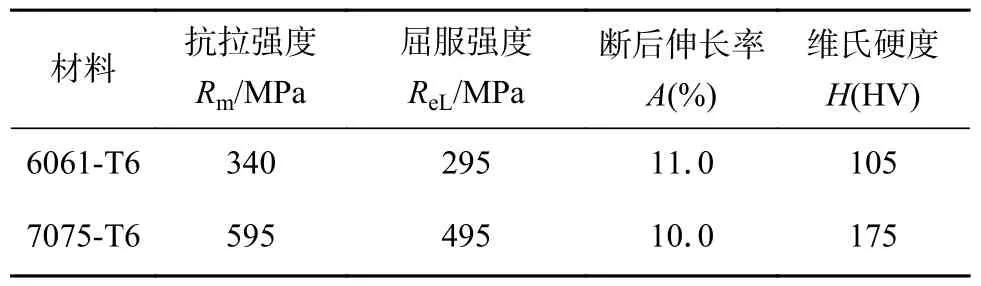

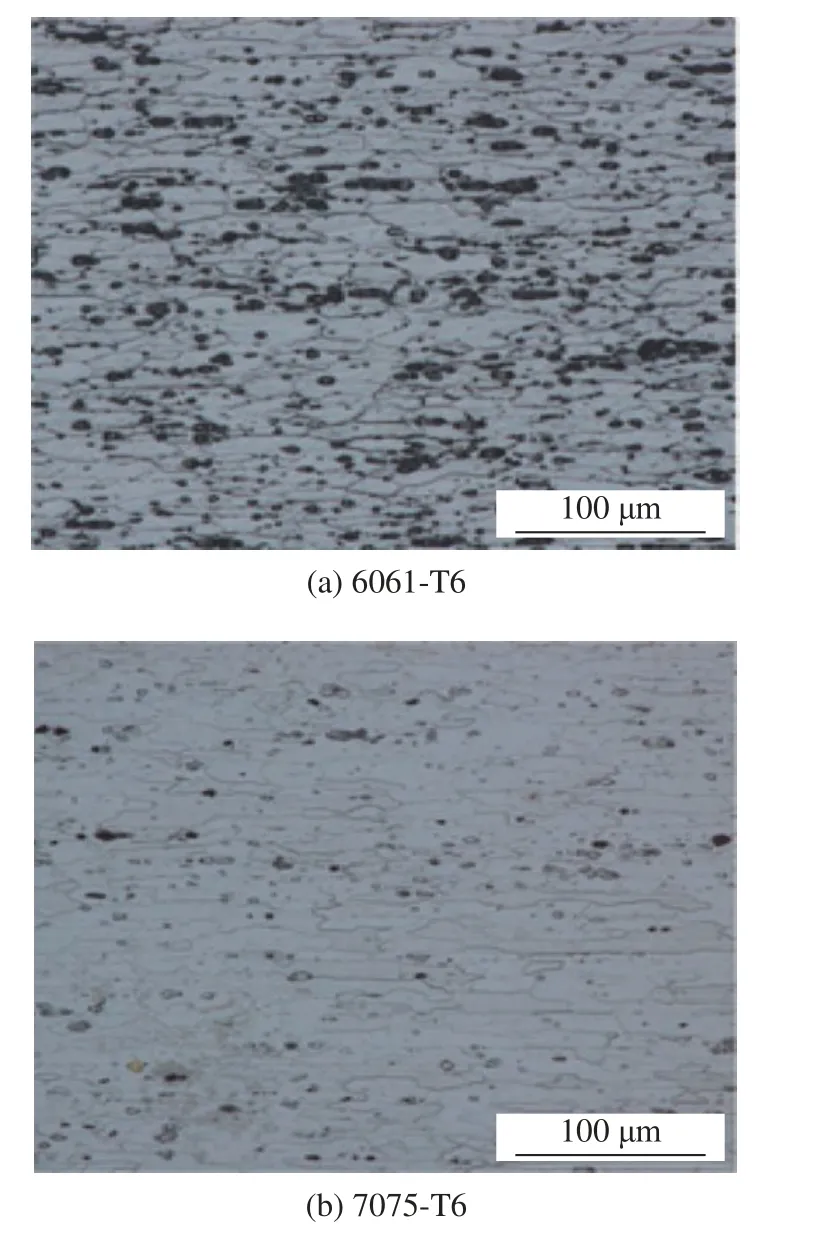

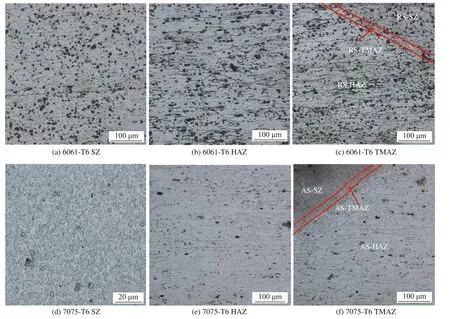

试验材料为6061-T6 和7075-T6 铝合金,尺寸均为200 mm×100 mm×2 mm,其化学成分和力学性能如表1 和表2 所示.图1 为6061-T6 和7075-T6母材的微观组织形貌.如图1a 所示,晶粒因轧制处理呈现扁平的纤维状,且有大量强化相Mg2Si 弥散分布,晶粒平均尺寸为19.3 μm.图1b 为7075-T6母材的微观组织形貌,晶粒同样呈现扁平纤维状,强化相AlCuMg 和MgZn2弥散分布,晶粒平均尺寸为20.3 μm.

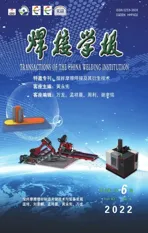

表1 材料的化学成分(质量分数,%)Table 1 Chemical compositions of the base materials

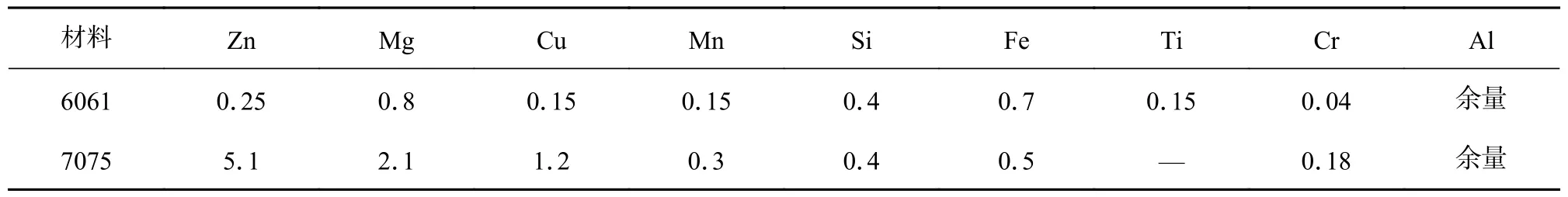

表2 材料的力学性能Table 2 Mechanical properties of the base materials

图1 母材的微观组织Fig.1 Microstructure of BM.(a) 6061-T6;(b) 7075-T6

采用LQH-G15 型专用搅拌摩擦焊机进行焊接试验.搅拌头形貌为圆锥右旋螺纹形,其轴肩直径为7.5 mm,搅拌针长度为1.85 mm,其根部和端部直径分别为3.5,2.5 mm;焊接时,保持搅拌头倾斜角为3°,主轴旋转方向为逆时针,转速为600~ 1 200 r/min,焊接速度为150 mm/min.焊前用砂纸打磨待焊表面,去除杂质和氧化物,然后用酒精清洗,吹干后焊接.

焊接完成后,采用数控型电火花切割机切割截取标准拉伸试样及金相试样.金相试样经磨抛后用Keller 试剂腐蚀15~ 60 s.利用Olympus-DSX510型光学显微镜观察母材、接头各区以及断口截面的微观组织,利用INSTRON 5967 电子万能材料试验机测试接头的拉伸性能,拉伸速度为1 mm/min;利用ARTCAM-300SSI-C 数字转塔型显微硬度计测试接头的硬度,加载载荷1.961 N,加载时间为10 s;利用K 型热电偶及对应USB7410 型16 通道数据采集模块对测温点的焊接热循环曲线进行测量,测量位置为距离焊缝中心6,11,16 mm 处.焊接前,在试板表面打孔并预置热电偶线头,热电偶输出端与采集卡相连,从而构成整个数据测温的通路.

2 试验结果与分析

2.1 接头成形

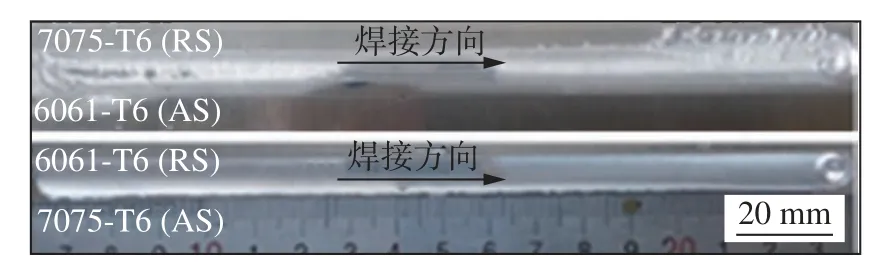

图2 为转速为1 000 r/min、焊接速度为150 mm/min 条件下6061-T6 铝合金和7075-T6 铝合金分别置于AS 所获得的搅拌摩擦焊接头表面形貌.从图2可以看出,当6061-T6 铝合金置于AS 时,在开始一段距离焊缝成形不良,出现了沟槽缺陷,这是由于RS 7075-T6 铝合金塑性较差,因此流动性也较差,材料在RS 堆积后无法及时回填至AS,在搅拌针前进过程中形成沟槽缺陷;当7075-T6 铝合金置于AS 时,获得了表面成形美观、无明显缺陷的接头.

图2 接头的表面形貌Fig.2 Surface morphologies of the joints

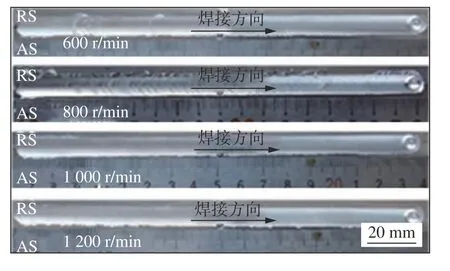

图3 为焊接速度150 mm/min 时不同转速下将7075-T6 铝合金置于AS 所获得的搅拌摩擦焊接头表面形貌.从图3 可以发现,在600 r/min 和800 r/min 的低转速条件下,由于热输入量不足,材料流动性差,导致材料回填不充分,从而在焊缝表面产生了轻微的表面沟槽缺陷.当转速增加到1 000 r/min 后,热输入量增大,材料塑性流动更为充分,接头表面成形美观、无缺陷.

图3 不同转速下接头表面形貌Fig.3 Surface morphologies of the joints at different rotation speeds

2.2 焊接温度场分布

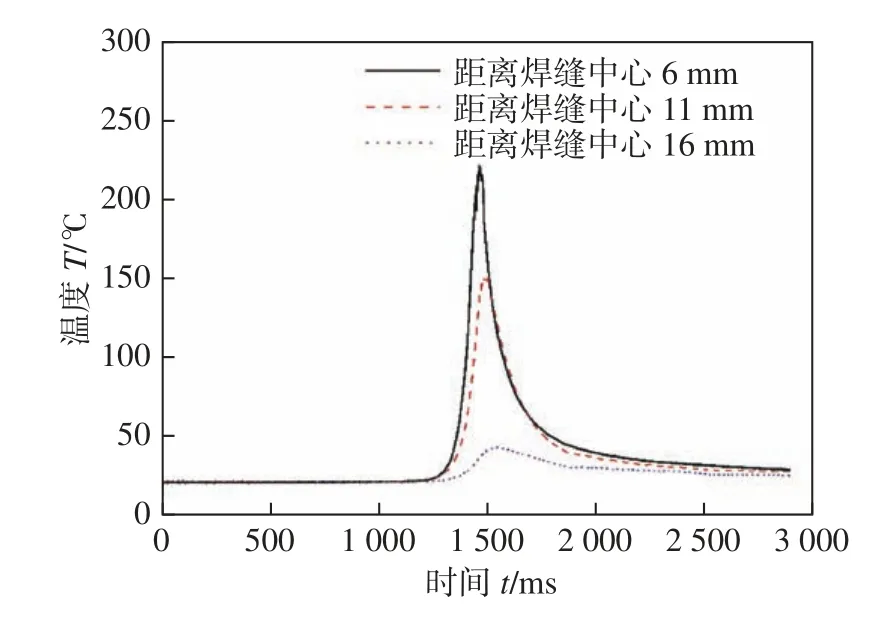

图4 为焊接速度为150 mm/min、转速为1 000 r/min 时焊接过程中工件不同位置的热循环曲线.在搅拌摩擦焊过程中,由于搅拌头与被焊材料之间的搅拌摩擦作用产生了大量的热量,当焊接至待测点附近时,待测点的温度急剧上升至峰值温度.搅拌头远离待测点后,其温度迅速下降至室温.从图4 可以看出,随着与焊缝中心的距离越远,峰值温度从221.3 ℃逐渐降低到41.5 ℃,曲线变化趋势一致.

图4 不同测温点的焊接热循环曲线Fig.4 Welding thermal cycles of different temperature measure points

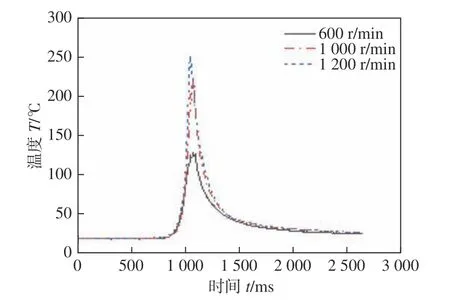

图5 为焊接速度150 mm/min 时不同转速下距离焊缝中心6 mm 处的热循环曲线.由于焊接速度是固定的,所以热循环曲线变化趋势相同,在同一时间达到最高温度.转速为600 r/min 时焊接过程中的峰值温度为128.5 ℃,热输入不足导致材料未充分软化,从而使得材料未能充分回填产生表面沟槽缺陷.随着转速的提高,焊缝的峰值温度逐渐增高,在转速1 200 r/min 下达到最高峰值温度252.4 ℃.且随着峰值温度的提高,焊接热输入量增大,材料软化程度增加,有利于接头宏观成形.这一趋势与搅拌头和材料的摩擦产热公式(1)一致.

图5 搅拌针转速对焊接热循环曲线的影响Fig.5 Influence of rotation speed on the welding thermal cycles

式中:Q为产热量;μ为动摩擦系数;N为转速;p为下压力;R为轴肩半径;Ro为搅拌针半径;h为搅拌针的长度.产热量与转速成正比,转速越高,产热越多[8].

2.3 接头微观组织

图6 为7075-T6 铝合金为AS 时接头横截面宏观形貌,焊缝成形良好,接头组织均匀,无气孔、隧道等缺陷,根据微观组织以及焊接过程中的热输入和塑性变形程度的不同,可以接头分为以下8 个区域:7075 铝合金母材(base metal,BM)、前进侧热影响区(advancing side heated affected zone,AS-HAZ)、前进侧热力影响区(advancing side thermo-mechanically affected zone,AS-TMAZ)、前进侧焊核区(advancing side stir zone,AS-SZ)、后退侧焊核区(retreating side stir zone,RS-SZ)、后退侧热力影响区(retreating side thermo-mechanically affected zone,RS-TMAZ)、后退侧热影响区(retreating side heated affected zone,RS-HAZ)、6061 铝合金BM[9].RS-SZ由6061 铝合金构成,AS-SZ 由7075 铝合金构成,当搅拌针旋转向前运动时,AS 少量金属在搅拌针的旋转剪切作用下流向RS,在RS 产生堆积后逐渐回填至AS.

图6 接头的横截面形貌Fig.6 Cross-section morphology of joint

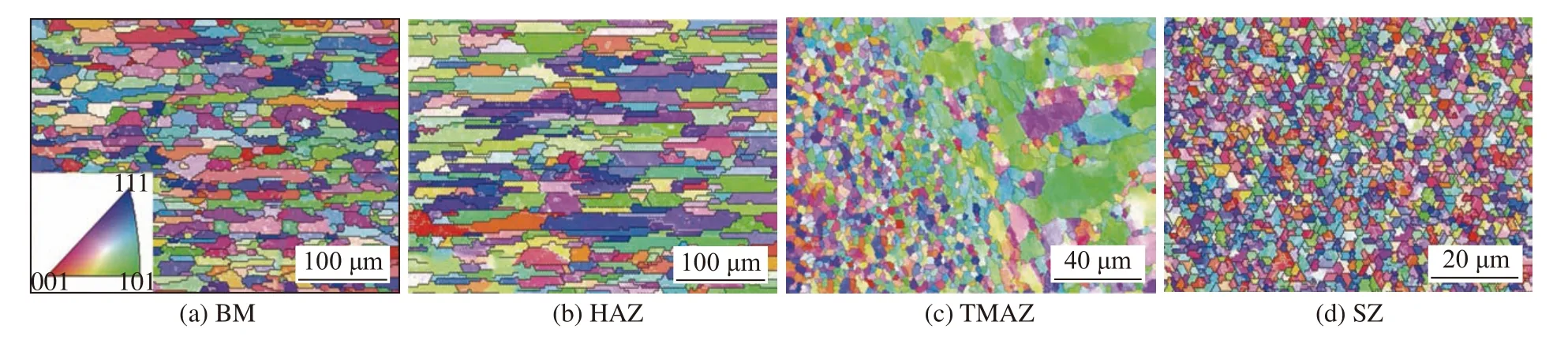

图7 为接头各区域的典型微观组织.图8 为接头前进侧各区域的晶粒取向图.经过轧制过程以及T6 热处理后的两种铝合金沿轧制方向呈扁平状,较大晶粒尺寸达150 μm 左右.从图8 可以看出焊核区由6061-T6 和7075-T6 两种铝合金组成,由于受到搅拌针强烈的搅拌作用和热输入,其发生了动态再结晶,晶粒呈现细小的等轴晶,晶粒尺寸可达到10 μm.SZ 和TMAZ 存在明显的分界,由焊接过程温度场分布可知,与焊缝距离越远,焊接过程峰值温度越低,TMAZ 由于受到的搅拌作用和热输入不足,其没有发生动态再结晶,晶粒发生了强烈的弯曲和拉伸.AS-TMAZ 较RS-TMAZ 晶粒的拉伸和弯曲程度更高,这主要是由于其受到的搅拌作用较RS-TMAZ 更强烈,故AS-TMAZ 与HAZ 的分界线相较于RS 的分界线要更为明显[10].HAZ 受到搅拌头的搅拌作用和金属流变的影响,其组织的轧制特性减弱,晶粒尺寸接近于BM.

图7 7075-T6/6061-T6 搅拌摩擦焊接头的微观组织Fig.7 Microstructure of the FSW joint of 7075-T6/6061-T6.(a) SZ of 6061-T6;(b) HAZ of 6061-T6;(c) TMAZ of 6061-T6;(d) SZ of 7075-T6;(e) HAZ of 7075-T6;(f) TMAZ of 7075-T6

图8 前进侧晶粒取向图Fig.8 Grain morphology maps of AS.(a) BM;(b) HAZ;(c) TMAZ;(d) SZ

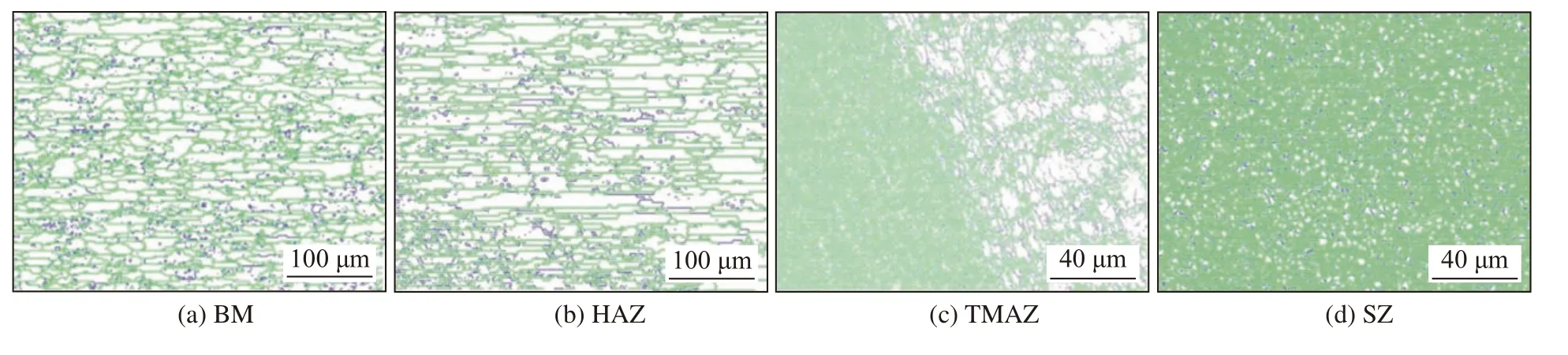

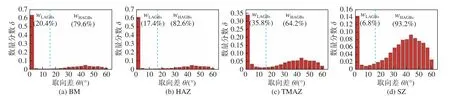

图9 和图10 分别是接头不同区域晶界分布图及晶粒取向差分布,其中蓝色线代表小角度晶界(2-15°),绿色线代表大角度晶界(大于15°)[11].板材轧制变形使BM 区域大角度晶界远多于小角度晶界,其中大角度晶界占79.6 %,小角度晶界占20.4 %;HAZ 由于离焊缝较远,只受到热循环的微小影响未经历搅拌作用,其小角度晶界的含量没有发生太大变化;TMAZ 受到机械搅拌与热输入的双重作用,晶粒发生剪切变形,位错沿形变方向滑移并相互作用使晶体内部产生大量的小角度晶界,其所占比例增加到35.8 %;SZ 区域由于在焊接过程中受到搅拌针强烈的搅拌作用和热输入,材料发生较大塑性变形,小角度晶界吸收位错转变为大角度晶界,发生了动态再结晶[12],晶粒呈现细小的等轴晶,同时仍有一小部分材料所受塑性变形程度较小,不足以完成动态再结晶过程,因此SZ 区域仍保留一部分小角度晶界.

图9 前进侧晶界分布图Fig.9 Grain-boundary maps of AS.(a) BM;(b) HAZ;(c) TMAZ;(d) SZ

图10 前进侧晶粒间取向差统计图Fig.10 Misorientation angle distributions of AS.(a) BM;(b) HAZ;(c) TMAZ;(d) SZ

2.4 接头显微硬度

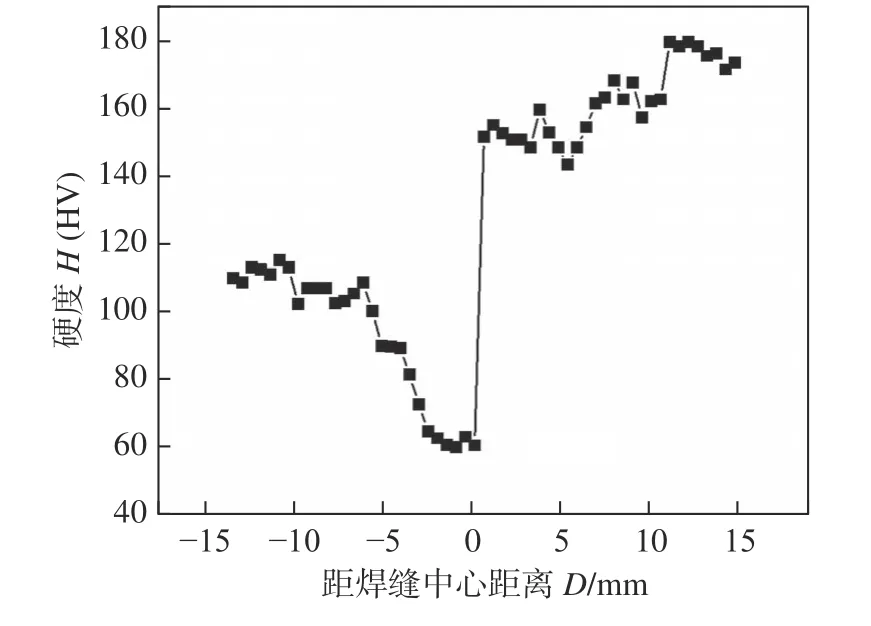

图11 为焊接速度为150 mm/min 时沿焊缝中心向两侧的显微硬度分布情况,其中坐标负值为6061-T6 铝合金侧距焊缝中心距离,正值为7075-T6 铝合金侧距焊缝中心距离.接头硬度分布左高右低,这主要时由于两侧材料在硬度方面的差异较大所导致.远离焊核中心的HAZ 硬度较高,而焊核中心的硬度值较低.硬度值最低出现在SZ 偏6061-T6 铝合金侧约为55 HV;最高硬度值出现在7075-T6 铝合金侧BM 约为178.5 HV.

图11 接头的显微硬度分布Fig.11 Microhardness distributions of the joint

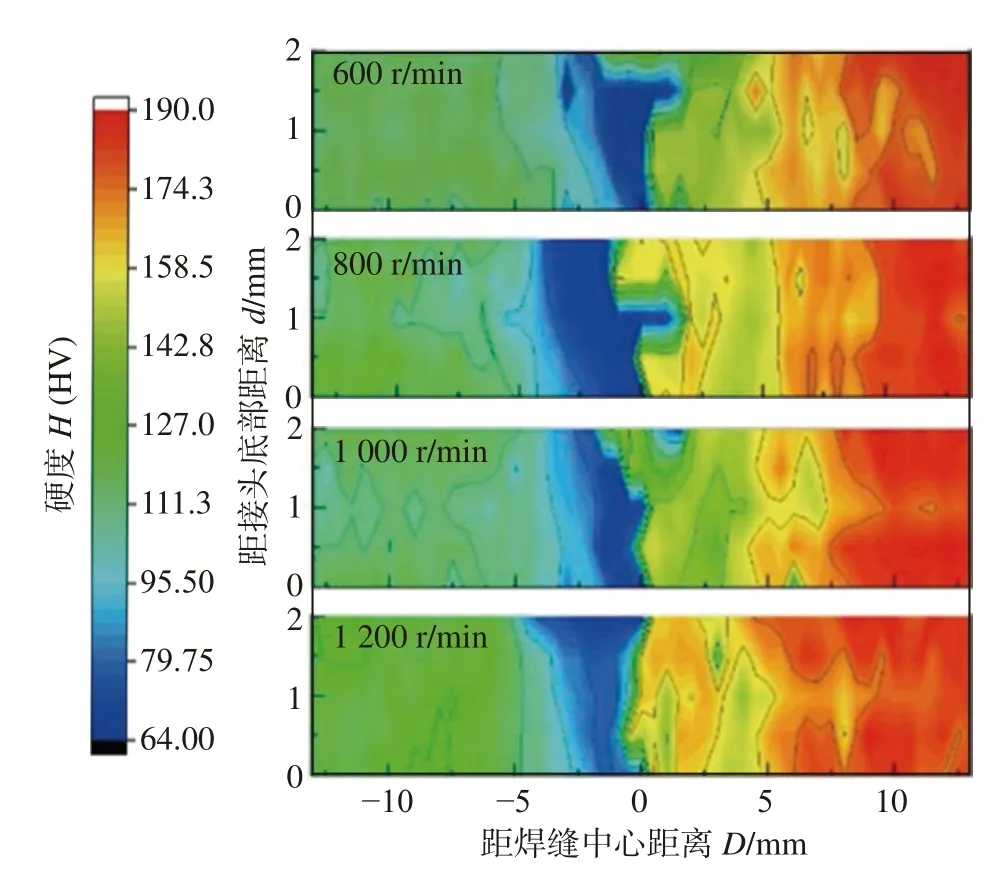

图12 为不同焊接速度下接头的硬度分布云图,从左到右依次是6061-T6 BM,RS-HAZ,RSTMAZ,RS-SZ,AS-SZ,AS-TMAZ,AS-HAZ,7075-T6 BM.从图12 可以看出,在RS-SZ 处的硬度值最低,这与拉伸断裂的位置相吻合,两种母材都是沉淀强化型铝合金,其硬度的变化主要由晶粒尺寸以及沉淀相决定.在SZ 由于受到搅拌针的搅拌作用以及热循环的影响,晶粒发生动态再结晶使得晶粒的尺寸减小,在一定程度上有利于硬度的提高,但是其沉淀相的溶解在影响硬度方面占主导作用[13],使得SZ 的硬度值发生了显著降低.

图12 7075-T6/6061-T6 接头的硬度分布云图Fig.12 Hardness maps of 7075-T6/6061-T6 joints

2.5 接头拉伸性能

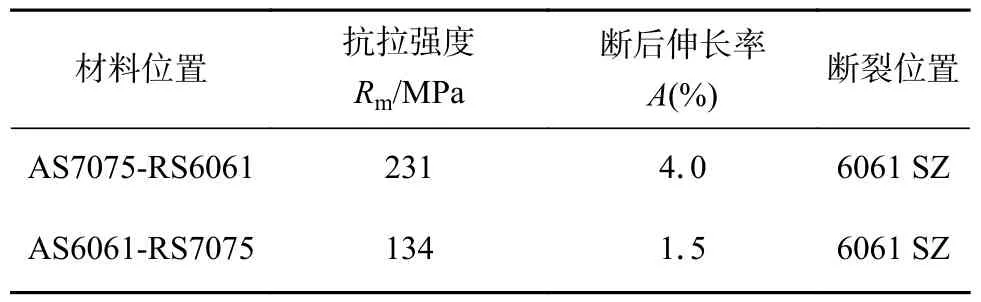

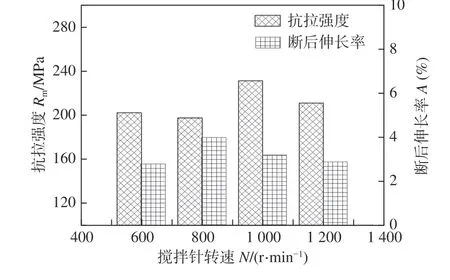

表3 为不同板材放置位置下的拉伸性能.当7075-T6 铝合金置于AS 时,所获得的焊接接头的抗拉强度及断后伸长率明显高于将6061-T6 铝合金置于AS 时所获得的焊接接头,与焊缝表面成形相吻合.图13 为不同转速下接头的力学性能.随着转速的提高,接头的抗拉强度和断后伸长率呈现先增加后减小的趋势,在转速1 000 r/min 时抗拉强度达到最大值.这是因为随着转速的提高,热输入量增大,材料流动性增强,从而使两种材料产生较好的冶金结合.但当转速过高时,晶粒粗大,硬度降低,也会使接头的抗拉强度降低.故当7075-T6 铝合金铝合金置于AS,焊接速度为150 mm/min、转速为1 000 r/min 时,接头综合力学性能达到最佳,抗拉强度和断后伸长率分别达到231 MPa 和4.0%.

表3 不同板材位置下接头的力学性能及断裂位置Table 3 Mechanical properties and fracture locations of the joints at different plate positions

图13 不同转速下接头力学性能Fig.13 Mechanical properties of the joints with different rotational speeds

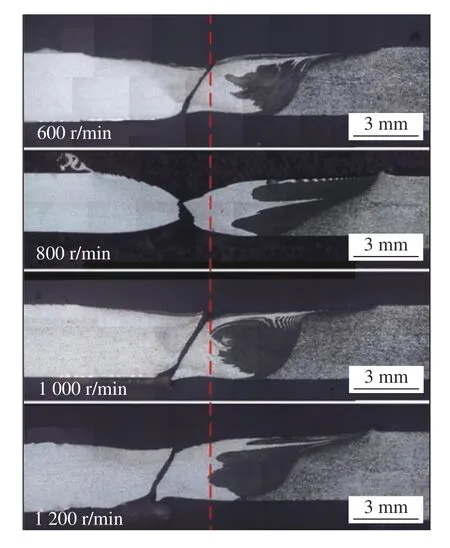

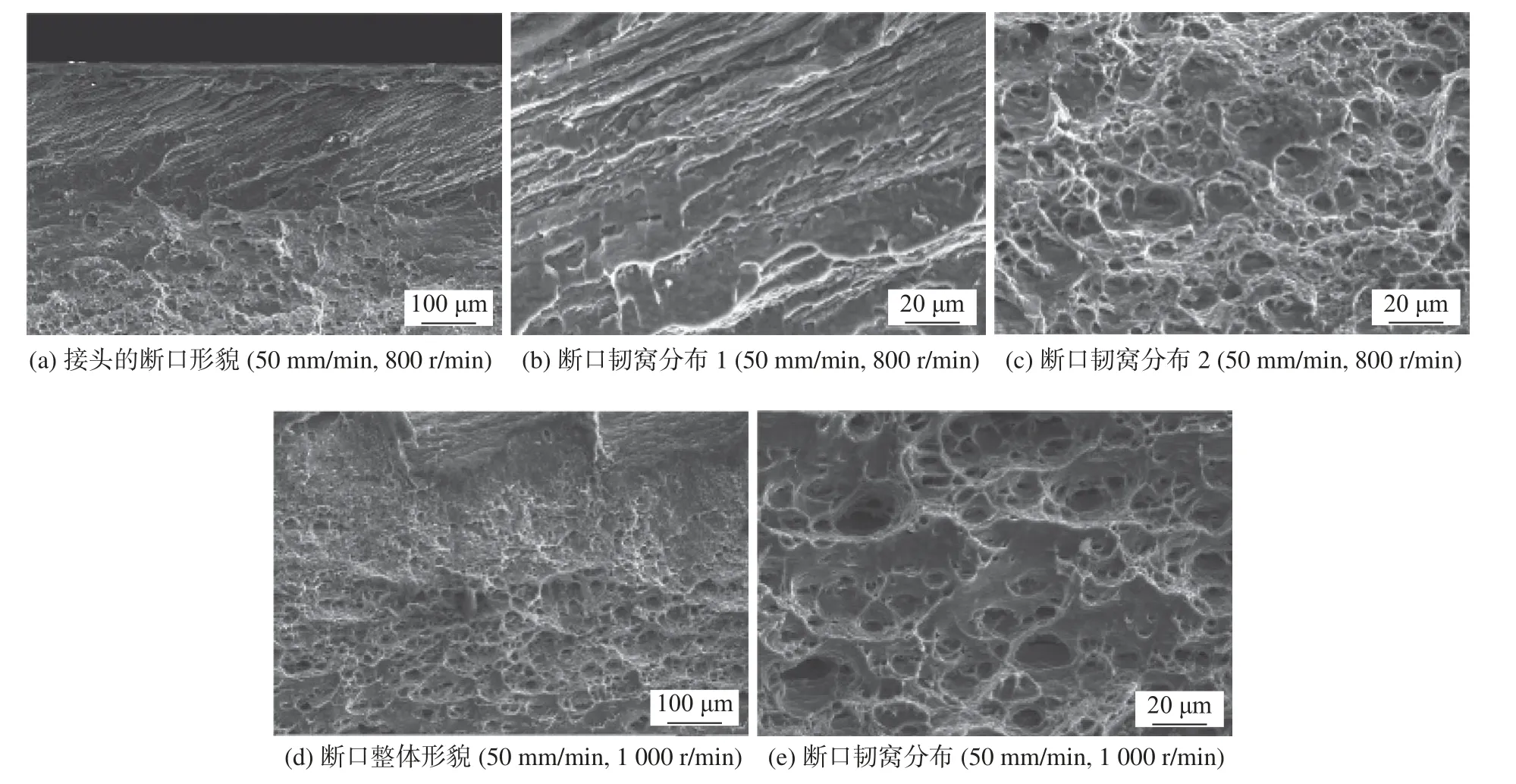

图14 和图15 分别为拉伸试样断口的表面形貌及典型接头拉伸断口形貌.图15a~15c 为焊接速度50 mm/min 和转速800 r/min 条件下接头的断口形貌,可以看出断口上部分布大量撕裂棱,下部呈现韧窝分布,呈现混合断裂[14],接头断裂于6061-T6 铝合金侧SZ,该区域硬度最低,为接头的薄弱区.图15d 和15e 为焊接速度50 mm/min、转速1 000 r/min 条件下接头的断口形貌.接头断裂前塑性变形大,断口分布着大小不均的韧窝,是典型的韧性断裂,该参数下接头的断裂位置仍为硬度最低的6061-T6 铝合金侧SZ.

图14 接头断裂位置Fig.14 Fracture locations of the joints

图15 接口的拉伸断口形貌Fig.15 Tensile fracture morphologies of the joints.(a) overall morphology of the joints (50 mm/min,800 r/min);(b)distribution of the dimple feature 1 (50 mm/min,800 r/min);(c) distribution of the dimple feature 2 (50 mm/min,800 r/min);(d) overall morphology of the joints (50 mm/min,1 000 r/min);(c) distribution of the dimple feature (50 mm/min,1 000 r/min)

3 结论

(1) 将7075-T6 置于AS 获得的接头成形优于将6061-T6 置于AS,当焊接速度为150 r/min、转速为600~ 1 200 r/min 时,均可获得内部无明显缺陷、外观良好的7070-T6/6061-T6 接头.随着转速的增加,焊接峰值温度增加,热输入量增加.

(2) 焊接接头由SZ,TMAZ 和HAZ 组成.SZ晶粒呈现细小的等轴晶,分布着大量大角度晶界;TMAZ 晶粒发生了拉伸和弯曲,分布着大量小角度晶界;HAZ 相较于母材仅部分晶粒发生粗化,晶界分布无明显差异.

(3) 接头的硬度分布为左高右低,硬度的最小值位于6061-T6 侧的SZ,与接头的断裂位置相吻合.接头的抗拉强度和断后伸长率随着转速的增加呈现先增加后减小的趋势,转速为1 000 r/min 时,接头综合力学性能达到最佳,抗拉强度和断后伸长率分别达到231 MPa 和4.0%.接头断口呈现大小不均的韧窝,主要断裂形式为韧性断裂.