搅拌摩擦增材制造关键技术与装备发展

2022-07-13温琦刘景麟孟祥晨黄永宪万龙

温琦,刘景麟,孟祥晨,黄永宪,万龙

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨万洲焊接技术有限公司,哈尔滨,150001)

0 序言

增材制造 (additive manufacturing,AM) 又称3D 打印技术,是一种具有革命性的快速成形技术.其基本原理是采用离散-堆积方式,通过对数字模型离散化处理,再利用材料不断叠加形成所需的实体模型[1].搅拌摩擦增材制造 (friction stir AM,FSAM)基于搅拌摩擦焊 (friction stir welding,FSW)技术,通过搅拌头与材料间摩擦产热,使材料达到半固态,进而实现堆积成形[2].FSAM 具有增材温度低、速度快等优势,可实现火箭箭体连接环、飞机机翼桁架[3]等大型结构件的高效高质量的制造.目前FSAM 技术分为3 类,分别为搭接增材制造(friction stir lap welding,FSLW)[4]、摩擦堆焊[5]和沉积式搅拌摩擦增材制造(additive friction stir processing,AFSP)[6].由于FSAM 技术提出时间较晚,又涉及增材制造及FSW 技术两大领域,因此在研究及应用领域进行的工作较少,FSAM 制造过程所涉及的机制、趋势及缺陷也待深入探究.

将对FSAM 技术的基本概念、发展历史、组织表征、机器与设备类型及其控制系统等方面进行介绍,归纳FSAM 发展现状及问题,展望FSAM 发展方向.旨在为研究人员了解FSAM 过程中涉及的基本思想和原理提供参考和新思路,同时为国内FSAM 行业发展提供一定的指导意见.

1 搅拌摩擦增材制造发展及分类

1982 年Blanther 申请的增材制造专利成为增材制造方法的开端[7].1988 年美国3D Systems 公司推出快速成形立体光刻机SLA-1,标志着增材制造技术正式进入快速发展阶段[8].

狭义上增材制造指利用激光束、等离子束、电子束及电弧等高能场作为加工热源并与CAD/CAM结合实现金属零部件分层快速制造的技术[9],但随着增材制造技术的不断发展,许多采用摩擦热、感应热、塑性变形热等为热源的增材制造技术出现,并逐渐被应用.根据材料受热状态不同,增材制造可分为液相增材制造与固相增材制造.液相增材制造时,材料受热发生熔化进而在基体上凝固而沉积.但是材料在熔化与再凝固过程中,零部件会因原材料或空气中水蒸气的进入而产生一定的孔隙率,进而对材料机械强度与疲劳强度产生影响.清华大学Zhao 等人[10]发现增材制造过程中,材料中气泡破裂会产生大量微气孔,这些微气孔将成为裂纹源,降低材料的力学性能.而新提出的固相增材制造技术可有效避免在增材制造过程中材料熔化问题,从根本上解决再凝固造成的气孔等缺陷.该技术包含块体组焊与堆焊技术,其中块体组焊包含利用钎焊、扩散焊或FSW 技术将每一个层状结构进行搭接焊,最终实现增材制造;堆焊技术包含冷喷涂、摩擦堆焊和AFSP 等方法,其中块体组焊技术通过焊接技术将材料焊接在一起,在应用中具有一定的限制性.而堆焊技术通过材料变形堆积实现增材制造,其中冷喷涂与摩擦堆焊增材制造过程中,材料受到塑性变形力或摩擦力,使得材料间发生冶金结合,进而实现材料的增材制造.但AFSP 过程中,材料经过热与机械搅动的联合作用,实现有效的冶金结合与机械结合,可有效地增加增材制造材料的性能.

1.1 搅拌摩擦增材技术演变及分类

1.1.1 搅拌摩擦增材技术演变

FSAM 技术于2002 年提出[11],经历十几年迭代发展,最终形成商业化产品.2005年,FSAM 技术获得英国焊接研究所的青睐,对该技术进一步研究[12].2006 年空客公司牵头为FSAM商业化应用做了初步尝试[13].2007 年,Threadgill等人[14]研究发现,旋转摩擦焊等固相焊接方法可用于增材制造.但是上述方法依旧存在对CNC 依赖严重,成形效果较差等问题,导致FSAM 难以实现商业化应用.2011 年,Dilip 等人[15]提出的摩擦沉积技术推动FSAM 技术摆脱对CNC 设备的严重依赖和制约,FSAM 进入沉积式时代.2012 年波音公司对FSAM 技术展开研究,并成功采用FSAM 技术制备飞机中的部分结构件[16].2016 年,Kimar 等人[17]获得AFSP 专利,大幅度提高FSAM 材料利用率,增加增材制造的效率,为商业化应用奠定技术基础.2018 年美国MELD 公司成功推出FSAM 商业化设备,推动FSAM 技术正式进入量产阶段[18].然而国内FSAM 技术仍处于起步阶段.

1.1.2 基本原理及分类

FSW 作为一种先进的焊接技术,具有变形小、强度高等优点,其利用一种特殊设计的搅拌头插入工件待焊部位,通过搅拌头与工件间的搅拌摩擦,产生的摩擦热使该部位金属处于热塑性状态并在搅拌头的压力作用下,后退侧材料对前进侧填充,从而使待焊件焊接为整体[19].FSAM 在FSW 原理的基础上,实现材料逐层堆砌,最终实现增材制造[4].

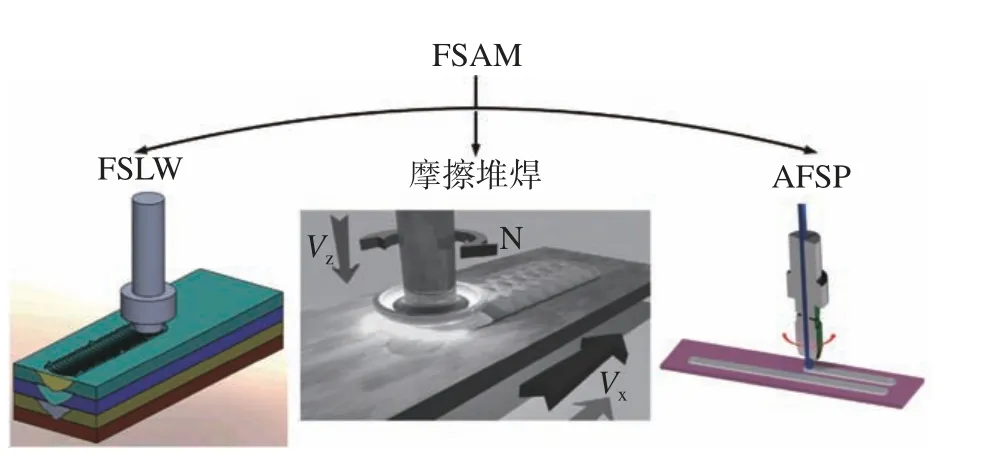

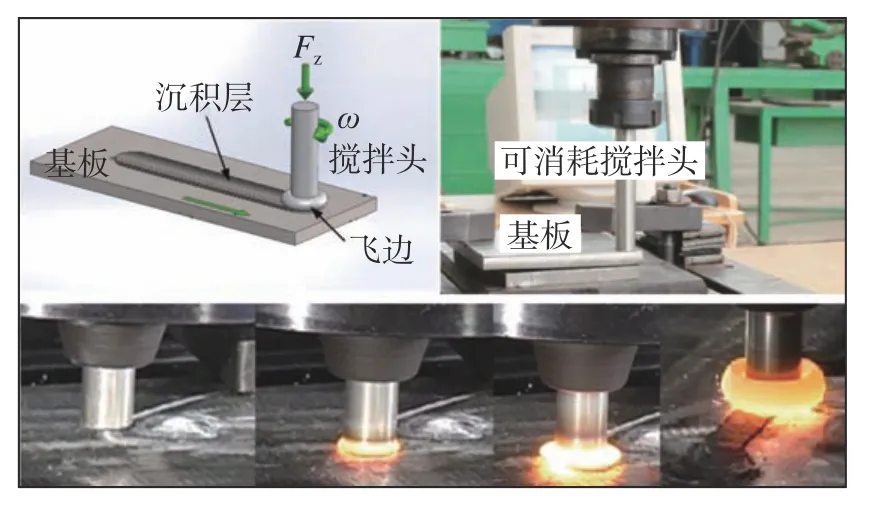

目前,FSAM 包含FSLW、摩擦堆焊和AFSP 3 种,如图1 所示.FSAM 技术通过材料间摩擦产热进而实现连接,最终达到增材制造的效果.为了实现3D 零件增材制造,FSLW 预先使用CNC 加工将待连接的零件加工成片状轮廓,然后重复FSW步骤,直到高度符合设计要求.在摩擦堆焊中,可消耗的搅拌头(初始材料)在一定压力下旋转,与基板发生摩擦进而使材料沉积.AFSP 技术中,初始材料在搅拌头包覆与旋转摩擦作用下塑化而成形.

图1 FSAM 技术分类Fig.1 Classification of FSAM

1.2 搭接增材制造

1.2.1 基本原理

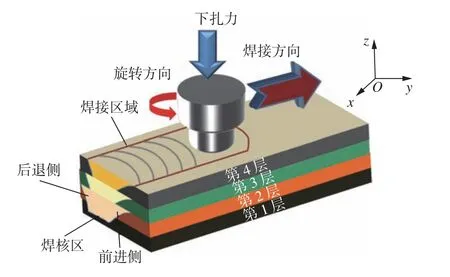

FSLW 可通过常规的FSW 设备实现,对设备要求较低.通过搅拌摩擦焊将金属片层结构连接成整体,其基本原理如图2 所示.在增材制造过程中,不可消耗的搅拌头旋转下扎至层叠板材中,并沿着预设方向移动,实现材料连接.此时,搅拌头的搅拌摩擦作用使材料塑化并细化晶粒,并促进材料充分流动,进而实现片层间的连接.

图2 FSLW 示意图Fig.2 Schematic diagrams of FSLW

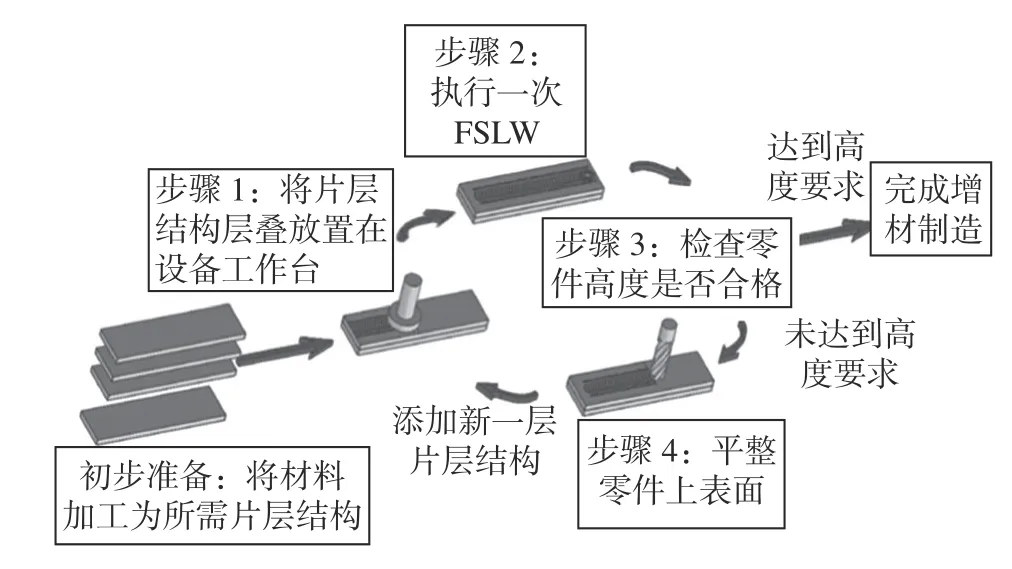

FSLW 技术具体实现过程如图3 所示,主要由4 个步骤组成[4].首先,将所需材料加工为特定片层结构,然后将其按照顺序装夹于工作台上;其次,采用预设参数按照连接方向执行一次FSLW 再次在第一次FSLW 执行完成后,检查零件结构是否符合高度等设计需求,若符合要求,则完成增材制造过程;若不符合高度等技术指标,则对零件表层进行修整,去除表面飞边等结构,确保零件表面平整度,然后在表面上放置一新的片层,重复执行上述过程.

图3 FSLW 过程示意图Fig.3 Schematic diagrams of FSLW process

1.2.2 成形机制及微观组织

FSLW 过程中,材料发生严重的塑性变形,使得晶粒在变形中等轴化和细化,最终形成等轴晶.这种现象在铝[20]、铜[21]、镁[22]、钢[23]等不同材料FSW 中均有发现.虽然晶粒细化可提高材料性能,但材料经过反复搅拌摩擦,循环的热输入使局部区域材料的晶粒受热长大,导致材料性能进一步降低,这将造成材料性能的不均匀性,对材料的应用造成影响.除循环的热输入外,影响晶粒尺寸及微观结构的另一主要原因在于材料的流动特性差异.在搅拌头旋转移动过程中,搅拌头不同位置对材料的驱动力不同.例如:搅拌头轴肩位置线速度较大,材料受到较大的驱动力,但搅拌针直径较小,旋转时线速度小,进而对材料驱动力不足,使得材料流动性降低,晶粒细化能力减弱.此外,每层的材料散热渠道不同导致晶粒受热长大程度存在差异.Palanivel 等人[24]采用FSLW 工艺对WE43 镁合金进行试验,不同区域内材料晶粒尺寸有较大的区别,如表1 所示.在轴肩位置处可以观察到,该处晶粒尺寸在轴肩驱动力作用下大幅度减小,而搅拌针位置晶粒尺寸则大于晶粒的平均尺寸.Yuqing 等人[25]通过9 层7 075 铝合金的FSLW 工艺也发现了类似的现象.综上所述,可以得出以下结论:①材料在FSLW 过程中依次受到轴肩和搅拌针的驱动作用;②搅拌头上不同位置对材料驱动力不同;③不同区域晶粒尺寸存在较大差异;④材料本身热处理方式对FSLW 后结构性能有较大影响;⑤材料流动和热循环是影响晶粒尺寸的主要原因.

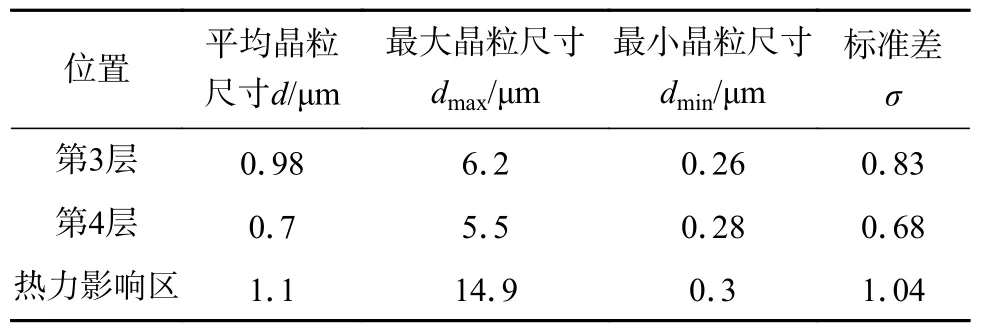

表1 FSLW 不同位置晶粒尺寸Table 1 Gain size at different positions of FSLW process

1.2.3 力学性能

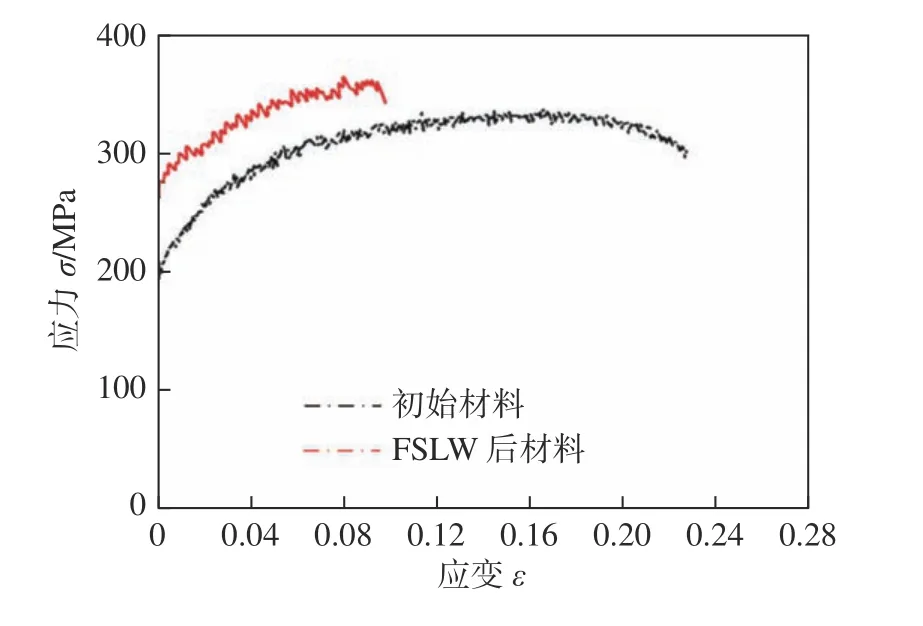

材料中晶界数量越多,其抵抗材料变形能力越强,进而表现出较高的机械强度.FSLW 中材料在搅拌头作用下发生动态再结晶,促使材料的晶界数量大幅度增加,材料的塑性与成形性得到巨大的提高.Palanivel 等人[24]对WE43 材料FSLW 时,材料显微硬度较初始材料提高23%,同时抗拉强度和延展性均有提升.Palanivel 等人实现了4 层5083 铝合金的增材制造.该结构的抗拉强度及延展性得到了相应改善(图4).

图4 铝合金FSLW 应力-应变曲线曲线Fig.4 Stress-strain curve of aluminium alloy FSLW joints

1.3 摩擦堆焊

摩擦堆焊于1941 作为一种表面处理方法被提出[26],但是在接下来的几十年里一直处于缓慢发展阶段.19 世纪80 年代以后,人们才开始对该项技术产生兴趣[27].尽管研究者们较早的发现摩擦堆焊工艺,但直至2013 年Dilip 等人[28]提出将摩擦堆焊工艺应用于增材制造领域.

1.3.1 基本原理及技术过程

摩擦堆焊过程中,旋转的可消耗搅拌头在轴向压力作用下与基板接触并摩擦产生摩擦热,在接触面上产生粘塑性变形金属层.由于搅拌头与基板的体积不同,导热性不同,冷却速度不同,摩擦界面两侧的导热性能不同,最终使得摩擦界面两侧的温度梯度产生显著的差异.基板一侧的温度梯度远比搅拌头一侧大,从而使可消耗搅拌头上的材料过渡到母材上[29],塑化材料与基板上材料发生冶金结合,进而实现材料堆积.当搅拌头移动时,在基板上形成连续的堆积层[30],其原理图如图5 所示.沉积层的厚度和宽度取决于材料类型与工艺参数,但通常来说,沉积层宽度与可消耗搅拌头直径相同[31].

图5 摩擦堆焊示意图Fig.5 Schematic diagrams of friction surfacing

1.3.2 微观组织与性能

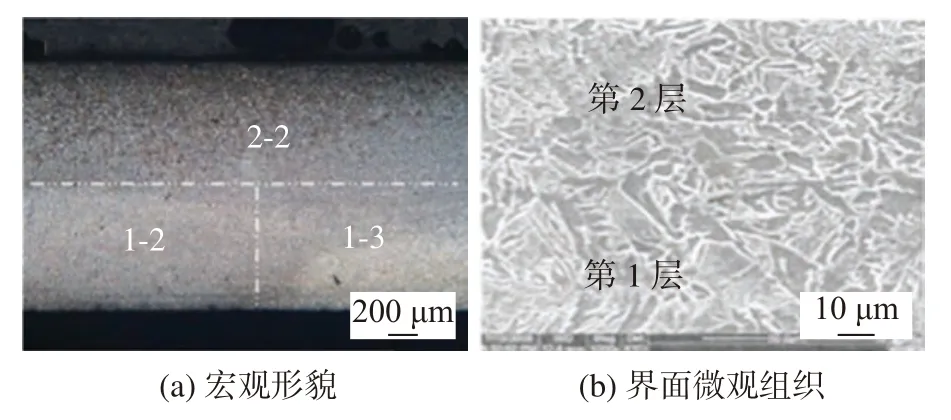

影响摩擦堆焊沉积性能的主要因素包括微观组织的变化、沉积层的厚度和宽度等[32],其中,微观组织的变化是影响材料性能的主要因素之一.在摩擦堆焊过程中,材料经历搅拌头的搅拌摩擦作用和剪切变形力的影响,晶粒发生动态再结晶[33].Dilip等人[34]在相同材料的基材上对低碳钢进行多层多道沉积的研究.图6 为摩擦堆焊界面微观组织.从图6a 可以看出,不同层次间、道次间材料结合良好.同时,材料发生动态再结晶,使得沉积层材料由铁素体和珠光体细晶结构组成(图6b),材料性能得到增强,其中屈服强度为260 MPa,抗拉强度为410 MPa,断后伸长率达到了23.0%.

图6 摩擦堆焊界面微观组织Fig.6 Microstructure between different layers of friction surfacing joint.(a) macroscopic morphology; (b)microstructure of interface

摩擦堆焊可实现异种材料的增材制造.Gandra等人[35]在AA2024 上沉积AA6082 时,沉积层晶粒尺寸为4.2 μm ± 1.8 μm,与初始材料相比,晶粒细化度达到33%,并呈现出均匀的等轴晶结构,如图7所示,表面硬度达到91 HV.

图7 摩擦堆焊微观组织Fig.7 Microstructure of friction surfacing joint

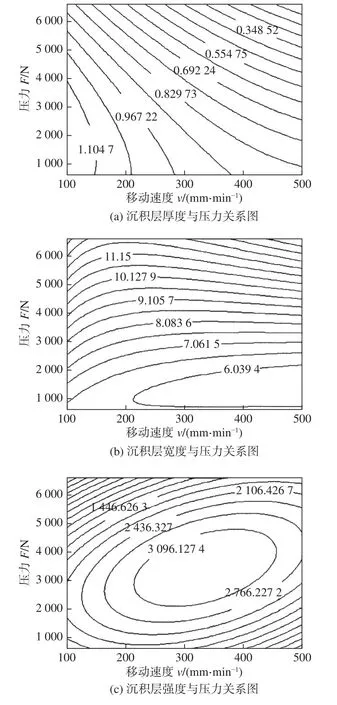

摩擦堆焊过程中所采用的转速、移动速度、压力、搅拌头直径和横向位置等同样是影响沉积层性能的重要因素,其决定沉积层的厚度及宽度.Vitanov 等人[36]通过多次试验得出参数对沉积层宽度、厚度、强度和的影响,如图8 所示,增大压力会成比例的增加沉积层强度,减小沉积层单次厚度和搅拌头飞边尺寸;增加沉积层单道次厚度会降低沉积层强度;较高的移动速度会降低沉积层单次的厚度和时间,从而降低沉积层强度;基材移动得越快,沉积层宽度越小,飞边越大.

图8 参数对摩擦堆焊沉积层宽度、厚度、强度的影响Fig.8 Influence of parameters on the width, thickness and strength of friction surfacing.(a) graph of the relationship between thickness and pressure; (b)graph of the relationship between width and pressure; (c) graph of the relationship between strength and pressure

1.4 AFSP 技术

摩擦堆焊中,可消耗搅拌头在增材制造过程中会产生飞边缺陷,降低材料的利用率与增材制造的效率[37].为解决该问题,学者们提出在可消耗搅拌头外侧增加轴肩结构,抑制材料上溢产生飞边,提高材料利用率.在中空搅拌头内孔内部添加棒材、粉末、颗粒等方法可实现等轴晶的网状结构增材制造[38].

1.4.1 基本原理

AFSP 过程中,在搅拌头中心孔或前缘添加的粉末、棒材等材料随着搅拌头的旋转移动而沉积在基板上.当沉积一层后,调整搅拌头高度并继续沉积,直至零件满足设计要求,如图9 所示[39].在此过程中,搅拌头与基板、材料与基板之间发生旋转摩擦而产生摩擦热,塑化填充材料,增加材料结合能力,并促使材料在基板上产生冶金结合,进而实现增材制造[40].AFSP 中搅拌头的搅拌作用促进材料流动性,减小晶粒尺寸,增加各向同性,同时减小材料孔隙率.

图9 FSAP 过程示意图Fig.9 Schematic diagrams of FSAP

1.4.2 耗材的选择

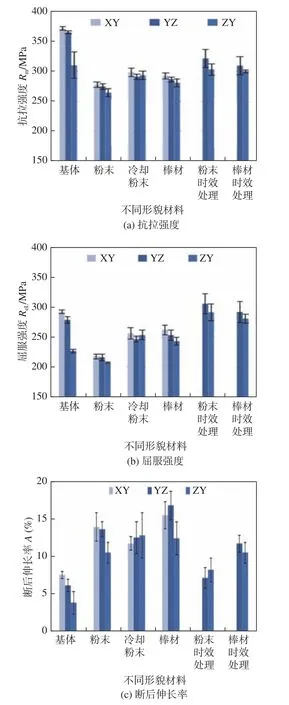

目前,AFSP 可实现铝、镁、钢、钛、镍基合金等材料的增材制造.在AFSP 过程中,棒材和粉末材料常被用作初始材料来实现增材制造.Calvert 等人[39]对比了粉末与棒材分别作为初始材料的AFSP 性能.采用两种材料的AFSP 获得的结构显微组织均呈现等轴晶结构.但是粉末材料有更多的结合面,这将增加材料连接位置的数量,进而降低材料性能.棒材作为初始材料的AFSP 抗拉强度、屈服强度和断后伸长率都较粉末的更高(图10).

图10 不同形貌材料力学性能Fig.10 Mechanical properties of joints under different morphology materials.(a) tensile strength;(b)yield strength;(c) elongation after fracture

1.4.3 机械结构与设计

AFSP 过程中需要将额外的材料输送至加工区域,因此需要一定的机械结构实现该功能.由于棒材具有一定的刚性,因此在AFSP 过程中仅需要施加一定压力即可实现材料的输送.对于粉末状材料,不能简单的通过施加外部压力来实现AFSP.Mukhopadhyay 等人[41]设计了一套外置送料设备,实现粉末状材料的AFSP(图11).该设备通过一个压缩机将粉末材料输送至导管中,通过导管引流作用,将粉末材料输送至AFSP 基板预先加工的凹槽内.这样可有效的向粉末施加持续的压力,同时凹槽结构可避免粉末因搅拌头旋转而弥散在工作区域内.

图11 粉末AFSP 设备Fig.11 AFSP machine using powder

1.4.4 微观组织与性能

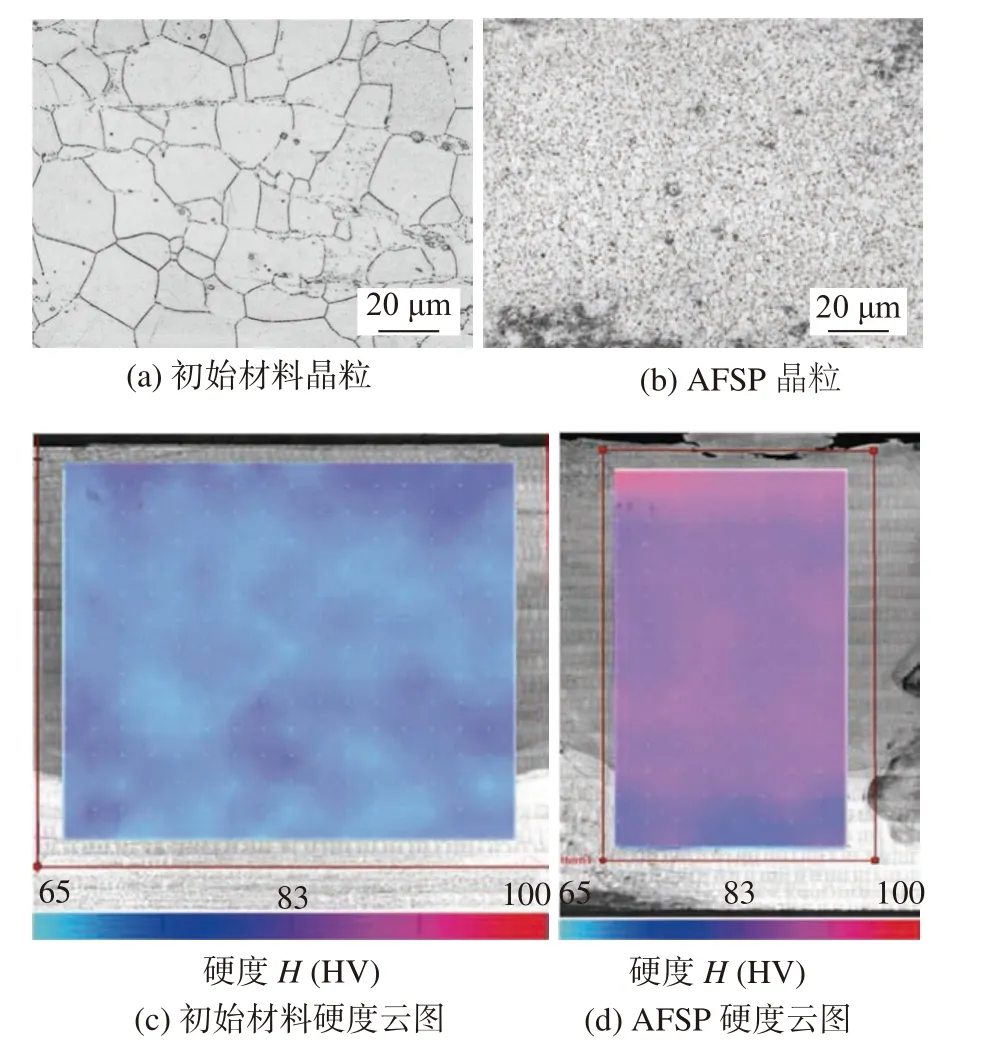

AFSP 显微组织由大量的等轴晶结构组成,并且界面冶金结合良好,具有较好的力学性能.AFSP过程中温度仅为材料熔点的60%~ 90%,有效避免因材料熔化与凝固而造成的气孔、热裂纹等缺陷.同时,搅拌头可促进晶粒发生动态再结晶,进而促使晶粒细化.图12 为IN65 AFSP 零件不同区域显微组织图,AFSP 零件晶粒尺寸为0.26~ 1.6 μm,远小于初始材料的30 μm.晶粒尺寸的减小使得晶界数量增多,提高材料抗外力变形的能力,进而提高材料力学性能.该结构抗拉强度较母材提高200 MPa[42].

图12 IN65 AFSP 零件不同区域显微组织Fig.12 Microstructure of different areas of IN65 AFSP

Calvert 等人[39]对比了不同环境下制备的WE43 AFSP 零件性能.液氮冷却、水冷和常温条件下,材料均发生动态再结晶,晶粒得到细化,晶粒尺寸达到2~ 2.4 μm,远小于初始材料的15 μm.液氮冷却的晶粒比其它两种环境中晶粒更加细小.塑性、显微硬度等均较初始材料有提高(图13).AFSP 晶粒结构取决于初始材料、热循环特性和冷却特性,通过合理的冷却方式可有效提高材料硬度,并促使材料达到锻造组织,性能超过母材.

图13 WE43 性能Fig.13 Performance of WE43.(a) original grain; (b)AFSP grain; (c) microhardness distribution of original material; (d) microhardness distribution of AFSP

1.4.5 静止轴肩搅拌摩擦径向增材制造

AFSP 技术中静止轴肩可提高增材制造过程顶锻力,减少热沉,提高温度均匀性等.这将大幅度减少焊缝周围峰值温度,降低晶粒长大的风险,提高材料抗拉强度及显微硬度[43].吴宝生[44]采用静止轴肩工艺实现AFSP (图14).静止轴肩AFSP 工艺可有效减少热输入,提高顶锻能力.与未使用静止轴肩工艺相比,材料晶粒得到明显细化,层次间结合界面无缺陷产生,其抗拉强度和显微硬度分别提高5%和6%.采用静止轴肩辅助增材制造是未来AFSP 工艺发展的重要方向之一.

图14 基于静轴肩搅拌摩擦焊增材制造示意图Fig.14 Schematic diagram of FSAM assisted by stationary shoulder

上述详细说明了3 种FSAM 技术要点,该3 种技术均通过摩擦作用促使材料的塑化与流动,进而实现材料间的结合.FSLW 技术采用搭接工艺实现增材制造,该技术对片层结构的加工精度、平面度等技加工要求较高,同时在多次堆焊后易出现下部材料支撑不足而塌陷问题.但该技术使用常规搅拌摩擦焊机即可实现,对设备要求低.FS 技术仅通过材料间的摩擦产生堆积,缺少搅拌头的机械作用,因此性能在3 种技术中最低(图4 和图10).但该技术通过避免对片层结构的依赖,有效的增加FSAM技术的灵活性.而AFSP 技术作为FS 技术的改进版,通过增加搅拌头结构,弥补了FS 技术中缺少机械作用的缺陷,增加材料间的结合强度(图12).因此AFSP 是目前FSAM 技术中比较具有综合优势的技术.

1.5 设备与控制系统

在FSAM 过程中,设备控制搅拌头的转速、移动速度、轴向速度等重要参数,进而控制FSAM 过程中热输入,直接决定着FSAM 零件质量.目前最常用设备为FSW 焊机,其可以满足FSAM 所需焊接需求,但设备柔性、灵活性较低,依据零件形貌需打印支撑结构,这将增加材料的消耗程度,降低加工效率.为此有学者提出采用机器人装备来实现FSAM,增加设备适用性进而实现复杂零件的增材制造.

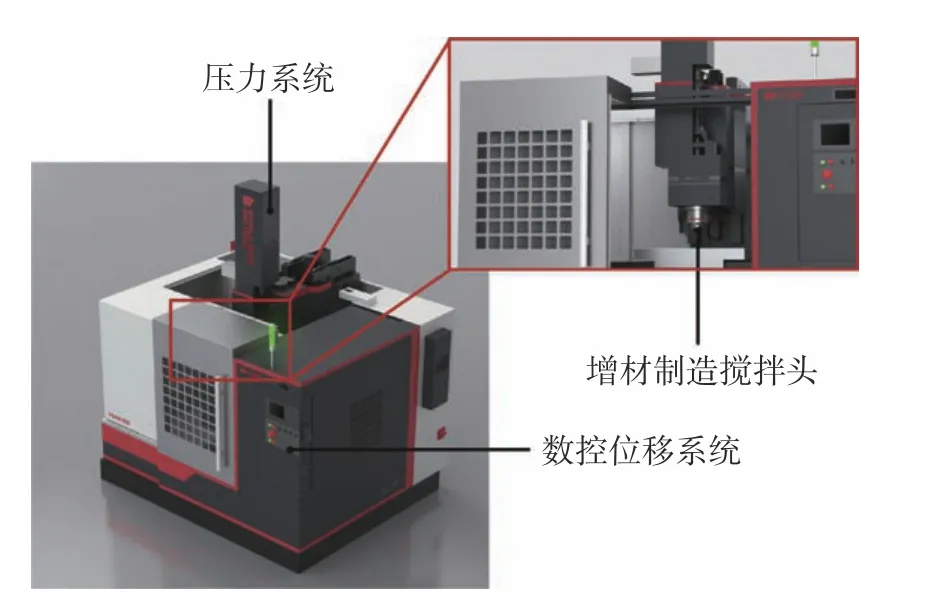

1.5.1 搅拌摩擦增材制造设备

FSW 焊机多为龙门式焊机,可实现FSAM 过程中主轴倾角、偏置摆动等动作.此类设备刚性强,适用于钢、钛、镍基合金等硬质金属的FSAM,同时针对特殊结构,可对设备进行专业化定制以实现特殊结构需求.目前,针对FSAM 技术,哈尔滨万洲焊接技术有限公司开发出FSAM850 型搅拌摩擦增材制造龙门设备(图15),搭配压力与数控位移系统,配合搅拌摩擦增材制造搅拌头实现AFSP 方式的搅拌摩擦增材制造.但龙门设备灵活性较差,仅能实现简单的三维结构的增材制造.而针对某些复杂拓扑结构增材制造,则需要更加灵活的机器人设备.

图15 FSAM850 搅拌摩擦增材制造设备Fig.15 FSAM equipment of model FSAM850

近年来兴起的工业机器人设备为FSAM 注入了新鲜血液,多轴机器人可提供最大化的生产一致性、最高的生产效率和更大的安全性,可以大幅度降低人力成本.针对某些复杂拓扑结构的增材制造也可游刃有余.但是串联机器人FSAM 设备因刚性不足、齿轮箱游隙等问题造成设备路径偏移,继而导致增材制造过程中路径偏移、顶锻力不足等问题,从而影响FSAM 质量.为解决该问题,学者提出的并联机器人设备可有效提高FSAM 机器人刚性.表2 为FSAM 设备性能的对比情况[45].

表2 FSAM 设备性能的对比Table 2 Comparison of different FSAM machines

1.5.2 控制方式及系统

FSAM 常采用位移控制与压力控制两种模式.FSLW 过程中,当采用位移模式控制时,搅拌头在主轴作用下移动,为达到预设距离,设备将对焊接材料施加极大的轴向力,该轴向力对材料起到顶锻作用,保证材料成形[46].但是轴向力较大时,材料会受力溢出搅拌头覆盖区域,形成飞边,造成连接区域减薄;同时较大的轴向力将增加材料产热能力,使材料过于软化而甩出焊接区域,进一步增加焊缝减薄量,降低焊缝承载力[47].对于摩擦堆焊工艺,由于可消耗搅拌头在压力作用下在基材表面摩擦而沉积[48],其控制模式通常为压力控制.

AFSP 工艺中轴向运动分为搅拌头移动与材料移动.搅拌头采用两种控制模式均具有一定优势:对于位移控制模式,AFSP 可保证单层厚度的量化准确性;对于压力控制模式,可稳定AFSP 中压力波动,保证材料界面间连接强度.但是对于材料移动,其压力控制下材料运动会出现送料速度波动、搅拌头中心孔堵塞等问题.因此,AFSP 工艺中材料移动方式常采用位移控制,可保证单位时间内材料输送数量的稳定性,进而提高材料沉积的厚度及宽度的质量[49].

1.6 FSAM 应用领域

FSAM 技术因其效率高,质量好等优势,在大型零部件的制造中具有不可比拟的优势,可用于轻质金属、硬质合金和镍基高温合金等材料的增材制造,如图16 所示.该技术可应用于航空航天、汽车船舶等领域,具体如下[6].

图16 FSAM 应用领域Fig.16 Application of FSAM

(1) 航空航天工业大型零部件制备与修复,如火箭箭体连接环制造、飞机肋板、机身蒙皮上的桁条等桁条结构制造,军/民用燃气轮机/飞机发动机的压缩机叶片制造与修复.

(2) 汽车行业零部件修复,如劳斯莱斯等汽车修复刹车盘、压缩机、发动机等零部件.

(3) 船舶,核能等工业焊接应用,如核工业屏蔽罩制备、新一代核电站用材料熔敷表层.

(4) 石油,天然气和能源工业的大型零件.

(5) 渐变、夹心等功能梯度结构制造.

(6) 气密性要求较高零部件制备,如油箱、消声器等[31].

随着FSAM 技术的不断发展,该技术应用领域逐渐扩大,应用领域从航空航天等领域的常规材料的增材制造转为梯度材料、纳米材料等特殊材料的增材制造.这增加增材制造技术的成熟度,扩大增材制造技术的应用领域,拓宽增材制造技术应用场景.

2 未来技术展望与挑战

FSAM 技术在上述领域具有广泛的应用潜力,特别是AFSP 技术解决了FSLW 对数控加工中心技术的严重依赖性和摩擦堆焊技术材料利用率低的问题,FSAM 技术在大型零部件增材制造、新材料制备、异种材料增材制造、纳米及梯度纳米材料制备和各种涂层制备等方面具有巨大的潜力.

FSAM 技术的大规模应用与普及仍然面临着许多挑战,具体如下.

(1) 该技术无法制造小型复杂结构与高精度结构.搅拌头需要较大的直径才能够提供充足热输入,沉积层最小宽度为搅拌头直径,故在小型复杂结构制造中,将忽略一些细节结构.

(2) FSAM 材料会溢出搅拌头形成飞边,导致FSAM 加工精度较低,对后处理具有一定依赖性.

(3) FSAM 加工零件各向同性差,其具有的焊核区、热力影响区、热影响区等结构,这些结构具有不同的组织特性,破坏零件各向同性,恶化材料性能均匀性.

(4) 迄今为止没有针对FSAM 技术优化的3D建模软件.急需一种可实现建模与加工同时完成的设备,这将有利于提高FSAM 使用效率,增加技术竞争力.

3 结论

(1) 随着机器学习技术发展,越来越多的行业转向互联网.FSAM 技术与机器学习技术相结合,使用举证数据或以往经验优化性能标准,通过数据拟合进行预测FSAM 成形及性能.采用最大似然法在可靠的数据集进行训练,一方面,经过训练的机器学习模型和有效的预测并确定最佳工艺参数;另一方面,可实时处理原位数据以进行缺陷预测.同时,还可进行成本与质量估算等行为,有效地提高FSAM 质量与效率.

(2) FSAM 技术将在复杂的结构支撑组件、蹼状和肋形框架、渐变结构、耐磨涂层、防腐蚀涂层、微结构和显微组织定制等方面找到应用.结合机器学习、机器人应用等新兴互联网技术,可有效提高FSAM 应用范围,扩大应用领域,降低应用门槛,提高应用效率.