住宅建筑地基冲击成孔灌注桩施工技术研究

2022-07-12王素真

王素真

(合肥财经职业学院建筑工程学院,安徽 合肥 230601)

0 引言

灌注桩结构是在预制桩的基础上产生的,它先利用机械设备或人工开挖的方式形成桩孔,然后在其内放置钢筋笼、灌注混凝土,从而形成的一种桩结构[1]。灌注桩结构的施工方法适应范围更广,稳定性更强,并且对周围环境影响更小[2],不会产生巨大的噪声,常被应用于住宅建筑施工项目中。人工挖孔灌注桩施工能够在一定程度上解决高层建筑的沉降问题,随着当前施工技术的不断创新,人工挖孔逐渐被机械钻孔取代,实现了更加智能化的施工,但由于机械钻孔的桩结构完整性差导致施工安全性受到了一定的影响。基于此,为确保施工安全,实现更高质量的灌注桩施工,本文开展住宅建筑地基冲击成孔灌注桩施工技术研究。

在本文的研究中,灌注桩护筒埋设时,在护筒坑周围进行了回填并夯实处理,减少了施工中常出现的渗透现象,且通过焊接废钢筋头及护筒,避免了护筒歪斜等现象发生,进而确保了施工的准确性。为提升施工效率,在桩基吊冲锤的拉环结构上应用滑轮结构,减少钢丝绳的磨损。为确保清孔操作效果,增加了检测点并保证检测点均匀分布在桩内,使得检测结果较为全面,实现了对传统施工技术的改进。

1 住宅建筑地基冲击成孔灌注桩施工技术设计

1.1 灌注桩施工要点分析

在住宅建筑地基冲击成孔灌注桩施工过程中,施工区的土体压力、地下水位和成孔工艺等会对孔壁及孔底产生影响,易由于不稳定状态出现塌孔的安全事故。因此,有必要对成孔工艺进行深入研究,保障成孔的稳定状态。

通常冲击成孔灌注桩的成桩技术主要包括干作业成桩和泥浆护壁成桩。干作业成桩技术对土层性质的要求较高,需要有护壁措施进行防护才能进行。泥浆护壁成桩技术要求泥浆密度较大,才可以发挥出护壁的作用,但该技术对原土层的扰动大,孔的垂直度不易控制。为此,制作一种灌注桩护筒,可实现施工干扰小、占地面积小且施工速度快,对土层性质的要求较低,可形成稳定的护壁,为后续的混凝土灌注提供良好基础的目的。

1.2 灌注桩护筒结构制作与埋设

为了确保在冲击桩施工之前,能始终保持垂直于地面方向钻孔,并且确保桩机、吊锤等在孔口周围作业时不会使其产生的荷载对孔洞造成影响,需要对钢材料安装护筒结构。在对灌注桩护筒结构进行埋设时,需要利用挖机进行护筒坑开挖,并且保证护筒坑结构的宽度始终比护筒宽度大450~550 mm,在护筒坑结构周围以及底部需要利用黏土材料对其进行回填夯实处理,以防止护筒坑结构在后续施工中出现渗透现象,将护筒结构埋在地下1 450 ~2 150 mm[3]。同时,在灌注桩施工位置上将护筒结构埋入坑中,并确保护筒结构能够高出地面25 cm左右,始终保持孔内的泥浆面高于孔外地面水平线。

在对灌注桩护筒结构埋设时,需要考虑住宅建筑地基后续施工时灌注桩的横截面直径大小,若横截面直径为普通的1 200 mm灌注桩,则可利用厚度为5.5 mm的钢材料护筒结构,将其内径参数设置为1 350 mm,护筒高设置为1 800 mm;对横截面直径为2 400 mm的大直径灌注桩,应当采用厚度为8.5 mm的厚钢板材料的护筒结构,并将其内径参数设置为2 500 mm,护筒高度设置为1 800 mm。同时,为了解决这一类型灌注桩在施工中存在的护筒偏位或掉落问题,可通过焊接的方式将废钢筋头结构与灌注桩护筒结构顶部连接,以利用钢筋头结构的支撑力,进一步提高护筒结构的稳定性,确保套筒在后续施工中不会出现下沉现象。

1.3 灌注桩冲土钻孔施工

在成桩之前,还需要通过超前钻的方式对桩底的地基岩石结构进行勘察,在勘察过程中采用一桩一孔的勘察方式。完成勘察工作后,确保超前钻勘察报告与现场实际灌注桩长度、遇夹层以及孤石情况均完全相同后,开始灌注桩冲土钻孔施工[4]。

为了在施工时保证灌注桩的成孔质量,减少意外事故发生的概率,要求在进行冲土钻孔时,始终保持连续、快速的施工状态,以此尽可能地减少空洞结构暴露在外面的时间。为了进一步加快成孔的速度,实现缩短施工工期的目标,并在此基础上实现降低锤重对钢丝绳的磨损度,最终选择以下灌注桩冲土钻孔施工方案:在对普通直径进行冲土钻孔时,可采用2.5吨位的三星锤,在砂质黏土层结构上进行速度为115 cm/h的钻孔。在钻孔时,若遇到夹层结构,则此时需将钻孔的速度控制在5.5~7.5 cm/h;若遇到孤石结构,则此时需要将钻孔的速度控制在2.5~5.5 cm/h。对大直径灌注桩钻孔时,在最开始施工的灌注桩上采用6吨位五星锤钻孔,且在砂质黏土层结构上以65 cm/h的速度进行钻孔。在钻孔时,若遇到夹层结构,则此时需要将钻孔的速度控制在1.5~2.5 cm/h;若遇到孤石结构,则此时需要将钻孔的速度控制在0.5~1.5 cm/h。

在实际施工中,钢丝绳的磨损程度会影响钢丝绳的更换频率,进而影响整个施工的进度。因此,为了确保在施工中减少钢丝绳更换的频率,通过优化钢丝绳连接方式,达到减小其磨损度的目的。由于钢丝绳的磨损位置均在桩基吊冲锤的拉环结构上,因此在该结构上增加一个滑轮结构,通过滑轮将钢丝绳与桩机连接,以此减少钢丝绳的磨损。在冲土钻孔时,按照本文上述操作完成对护筒结构的埋设后,确保冲孔机就位,利用吊销将冲锤中心与护筒中心位置对准,确定钻孔的位置。在开始钻孔时,先进行低冲程、高频率的锤击[5],再进行高冲程、低频率的冲击,以此防止冲锤与护筒之间发生过于激烈的碰撞,造成护筒结构损坏。同时,当冲土钻孔进入到护筒结构底部2.5~3.5 m后,才能够加快冲锤的频率,并在冲锤过程中对其泥浆比重随时进行测定。

1.4 冲孔灌注桩清孔处理

由于在实际施工中,桩结构内的沉渣厚度会影响桩结构的承载力,因此完成灌注桩冲土钻孔施工后,为了确保施工质量,还需要在灌注前对冲土钻孔进行清洁处理,本文采用正循环与反循环相结合的泥浆循环清孔工艺完成对冲孔灌注桩的清孔处理。根据住宅建筑地基建设规范要求,在灌注前首先对桩底沉渣的厚度进行判断:端承型的桩结构,其沉渣厚度不得超过45 mm;摩擦型的桩结构,其沉渣厚度不得超过85 mm;抗水平力型的桩结构,其沉渣厚度不得超过185 mm。在进行正循环清孔时,利用泵机的导管结构,将桩结构底部泥浆排出。在首次正循环清孔处理时,应当利用上述冲锤设备配合施工,对灌注桩进行上下小幅度的晃动,此时沉渣处于悬浮的状态。在这一过程中,沉渣会随着泥浆高度不断上升,逐渐被排出,以此达到对沉渣沉淀净化的作用,从而确保最终灌注桩内的泥浆洁净,并能够在后续施工中循环使用[6]。完成对冲孔灌注桩的正循环清孔处理后,还需要进行反循环清孔处理。将导管插入桩结构的底部,在反循环泥浆泵的抽力作用下,将桩底的沉渣混合物吸入导管中,通过导管的伤孔口将沉渣排出。在完成正循环后,桩结构中残留的泥浆密度不会过大,因此能够通过反循环泥浆泵将其吸出,以此达到提高反循环泥浆泵抽吸能力的目的。

为了确保达到冲孔灌注桩清孔处理预期效果,需要在完成处理后对沉渣情况进行检测。检测共分为两个步骤。第一步:将用于进行沉渣检测的测锤放入孔中,当测锤快达到底部时,缓慢放下,当测锤达到沉淀层顶后,对其深度进行记录。第二步:得到记录结果后,再将测锤下放,并对测锤施加一个作用力使其能够上下抖动,当测锤完全沉入孔底时,再对此时测锤所在位置的深度进行记录,将两次记录得出的深度结果相减,得出的数据即为沉渣的厚度数据。以1 200 mm普通直径桩结构为例,其沉渣检测点应当按照图1所示位置进行布置。

图1 1 200 mm普通直径桩沉渣检测点布置示意图(单位:mm)

在1 200 mm普通直径桩内设置13个监测点,以此确保能对整个桩结构内部的沉渣情况更加全面地检测,从而及时找出沉渣厚度不符合要求的结构点。对2 400 mm大直径桩的沉降检测可根据需要增加检测点,并将其平均分布在桩底结构上。按照上述操作完成对沉渣厚度的检测后,确保每一个检测点上沉渣的厚度均小于25 mm时,才能开展后续钢筋笼结构安装及混凝土灌浆浇筑施工操作。

1.5 钢筋笼结构安装及混凝土灌浆浇筑

完成对冲孔灌注桩清孔处理后,还需要对钢筋笼结构进行安装以及混凝土灌浆浇筑才能完成整个施工,针对1 200 mm普通直径桩的钢筋笼结构安装,在钢筋笼结构上设置2个吊点即可,但针对2 400 mm大直径桩结构的钢筋笼结构安装,由于其直径更大、重量更重,因此至少需要设置4个吊点。在进行混凝土灌浆浇筑时,通常导管结构中的混凝土液面高度会在桩结构泥浆液面以上,并且混凝土的容重会远超过泥浆的容重。因此,在灌浆浇筑过程中会产生一个较大的压力差,使流体能够从高压流向低压位置,并最终到达桩孔结构内部[7]。在完成对桩孔结构的验孔操作后,应当尽快进行混凝土灌浆,灌浆所用的混凝土材料可以是常见的商品混凝土,将其坍落度控制在185~215 mm。在灌浆浇筑时,导管底部应当与孔底保持约0.25 m的距离,并且混凝土量要保证导管的埋置深度在0.75 m以上。在将混凝土灌浆浇筑导管放入孔内时,针对导管结构的注浆压力和水密性进行检测,在检测结果满足注浆要求后,才可将导管连接在注浆设备上,并将导管一端深入到桩结构当中。同时在完成对钢筋笼结构的吊放后,应当立刻将导管安放在指定的位置。完成上述所有准备工作后,还需要对沉渣的厚度进行再次测量,在符合规范要求后灌浆,若测量结果不符合要求则需要重新清孔,并更换灌浆材料[8]。在混凝土灌浆浇筑时,针对1 200 mm 普通直径桩结构,可利用3.5 m3的料斗和1根横截面直径为125 mm的导管完成浇筑;针对2 400 mm大直径桩结构,可利用2根横截面直径为125 mm的导管同时浇筑,以此完成整个地基冲击成孔灌注桩施工。

2 实例分析

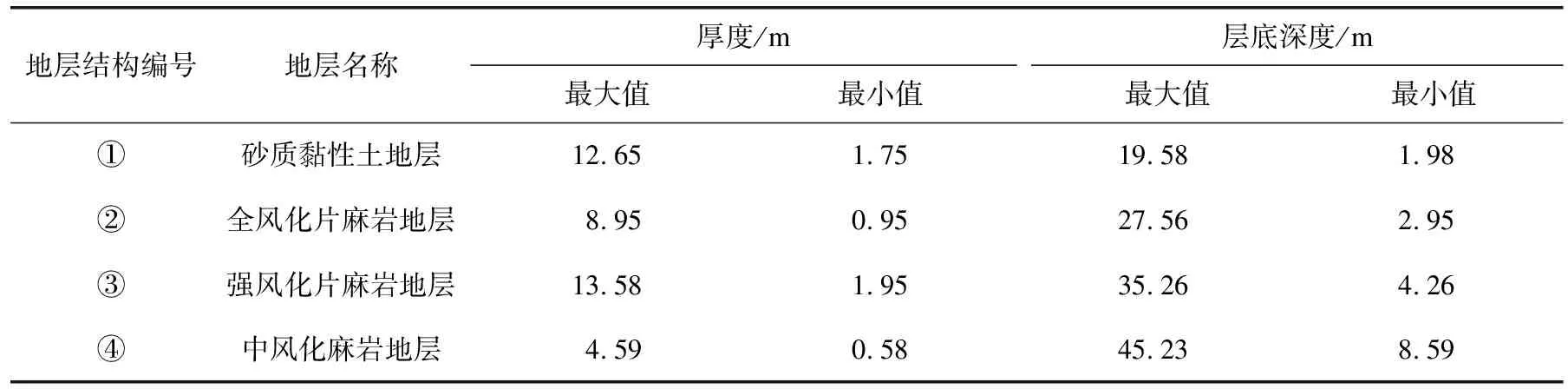

为了验证本文提出的施工技术在实际应用中是否具备良好的应用优势,将该施工技术应用到实际施工项目中,并对其进行实例验证分析。本文以某地区高层住宅建筑施工项目作为依托,该项目规划用地面积为52 310 m2,总建筑面积约为452 630 m2,由2层地下结构和35层地上住宅结构组成。在施工前,先对该施工区域范围内的地质条件进行勘察,该施工区域的桩基施工已开挖深度在绝对标高的2.26 m位置,桩基施工从基坑底部开始,施工区域具有典型的平原地貌和残丘地特点,表1为该住宅建筑施工区域地层分布统计表。

表1 住宅建筑施工区域地层分布统计表

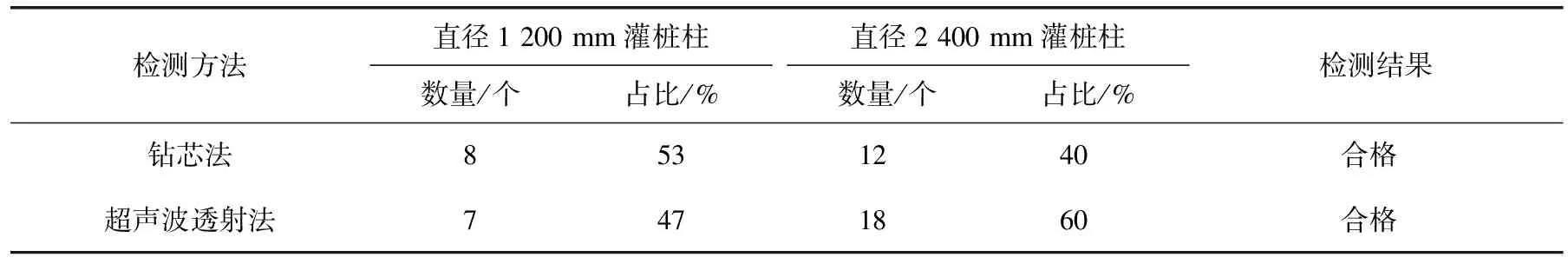

根据住宅建筑施工区域地层分布统计表中的数据得出,该项目场地砂质黏性土结构具有良好的承载力,但工程性一般,其他3种地层结构的力学强度良好,并且具有更高的工程性能。综合上述勘察内容,采用本文提出的施工技术对该项目地基进行冲击成孔灌注桩施工。按照本文上述内容完成施工后,对灌注桩的完整性进行检测。分别采用钻芯法和超声波透射法对完成施工的灌注桩进行完整性检测,针对灌注桩的桩长、桩身混凝土强度以及桩底沉渣厚度等进行检测,并以此为依据判断灌注桩桩端持力层的岩土形状,根据获取的测定结果,对灌注桩的完整性进行判断。根据上述操作,得到如表2所示的灌注桩检测结果对照表。

表2 灌注桩检测结果对照表

从表2中可以看出,在利用两种检测方法对本文施工技术下的灌注桩检测时,其检测结果均符合相应的合格标准,说明采用本文提出的施工技术在实际施工中能够保证灌注桩的完整性均达到住宅建筑地基施工的要求,进一步提高工程施工的整体质量。同时,在实际施工中,还应当根据实际施工现场的环境条件对各类施工工艺参数进行合理调整,从而确保施工技术的适应性得到进一步提升。

3 结语

本文对地基冲击成孔灌注桩施工技术进行了研究,认为:埋设灌注桩护筒结构时,应严格限制护筒坑结构宽度,并按照灌注桩横截面选择合理的护筒结构;根据不同的地质结构控制不同的钻孔速度,通过钢丝绳与滑轮连接的方式减少磨损,可实现高速高质量的成孔施工;采用正循环与反循环相结合的泥浆循环清孔工艺,可实现清孔处理;控制灌浆浇筑过程中混凝土坍落度、导管底深、浇筑方式等,可更好地完成冲击成孔灌注桩施工。通过将该技术应用于实际项目中,验证了施工后的灌注桩达到完整性要求的占比达到了100%,具有一定的有效性。未来随着大直径冲击成孔灌注桩的应用逐渐广泛,相应的施工技术和施工设备都应当不断地优化和创新,才能够在最大程度上保证施工质量,并实现减少工程施工成本的目的。