转子发动机径向密封片的研究综述

2022-07-12纪常伟杨振宇杨金鑫汪硕峰黄雄辉

纪常伟,杨振宇,杨金鑫,汪硕峰,黄雄辉,常 珂

北京工业大学能源与动力工程学院,北京 100124

转子发动机(以下简称转子机)是由德国人Felix Wankel在1954年发明的,转子机的发明是对内燃机结构上的一次重大变革,转子机具有结构简单、体积小、运转平稳、高速性能好等优点,但是转子机需要密封的部位较多,密封零件较多,密封性能远不及往复机.径向密封片作为最重要的密封件,存在漏气、振拍和磨损严重的问题,这些问题影响转子机的性能和寿命,制约着转子机的发展.径向密封片的密封问题是转子机发展所必须解决的最关键的问题,为了解决这些问题,西德NSU、日本Mazda和美国Curtiss-Wright公司对径向密封片做出诸多结构和材料上的改进,并取得了一定成果.随着加工工艺的发展与新型工程材料的不断涌现,为解决径向密封片的密封问题提供了新的设计思路与加工处理方法,本文总结了NSU、Mazda等公司的研究成果,并结合新型结构、新型工艺与新型工程材料,对发动机径向密封片的发展进行了展望.

1 转子机与径向密封片

1.1 转子发动机

转子发动机与往复式活塞发动机(以下简称往复机)都是依靠燃料燃烧产生的膨胀压力获得动力,不同于往复机,转子机的转子承受燃烧压力并使偏心轴输出扭矩,转子不作往复运动而是作单方向的旋转运动.

转子机与往复机相比,转子机体积小,重量轻[1],不需要设置连杆,进排气口依靠转子本身运动开关,转子机也不需要配气机构[2],结构更加精简.以双缸汽油转子机,与功率相同、指标先进的6~8缸汽油往复机相比,发动机零件总数减少20%~40%,运动件减少40%~60%,重量是往复机的50%~70%,体积约小30%~50%,转子机的成本约为同功率往复机的80%[3].

转子机功率密度高于往复机,其功率/重量比较往复机高60%左右[4-5],而且转子机旋转活塞式的运动方式,使其不用承受过高的惯性力,扭矩更为均匀,双缸转子机的扭矩波动与六缸活塞机同等[6].同时转子机转动平稳,产生的振动小.

德国NSU公司是最早研发搭载转子机汽车的公司,日本Mazda公司是转子机应用于汽车动力最成功的企业[7].随着“碳中和”和“碳达峰”的提出和节能减排政策的影响,电动汽车、增程式电动汽车和混合动力汽车蓬勃发展,奥地利AVL[8-9]、德国Audi[10]、日本Mazda等将转子机应用于增程式电动汽车,此外Mazda还研制出RENESIS氢转子机,为转子机的发展提供了新方向.

虽然转子机拥有往复机不具备的优势,但是转子机也存在诸多缺点,油耗、排放高,润滑效果差[6],转子机需要密封的地方很多,密封线长度也大于往复机,造成转子机密封性能较差,漏气严重,制约转子机的发展.

1.2 径向密封片

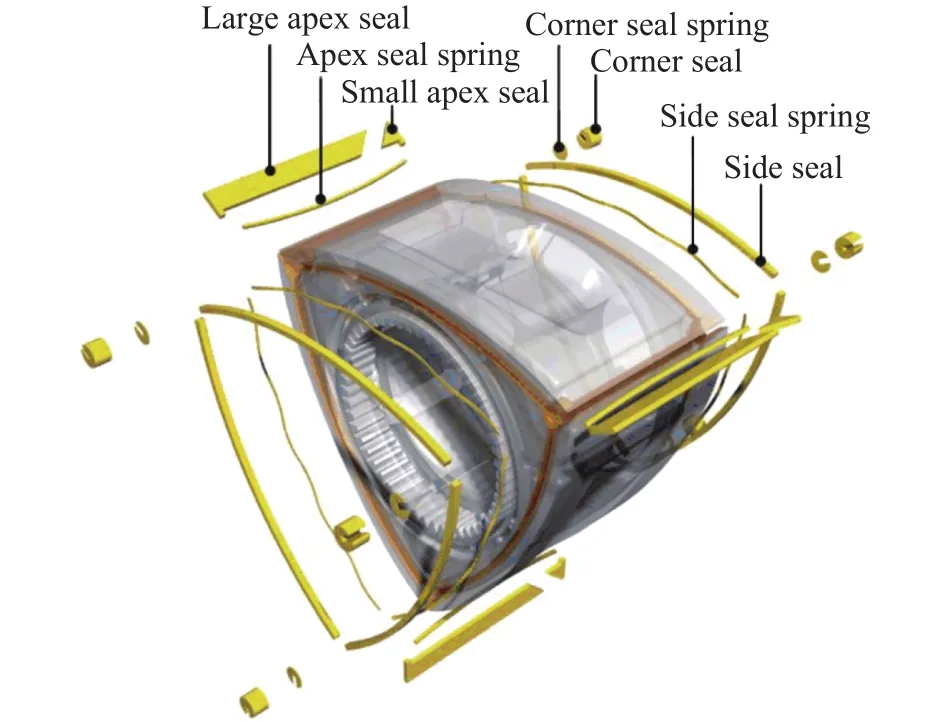

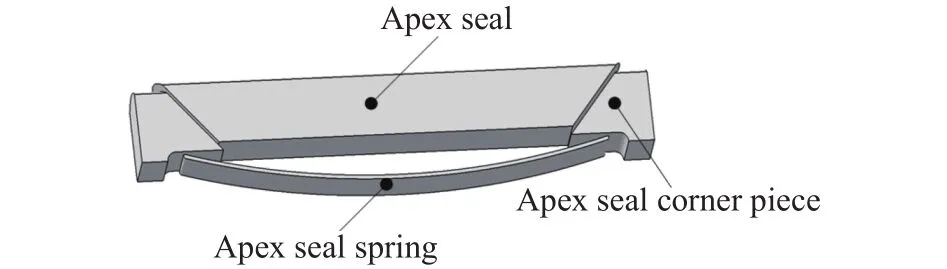

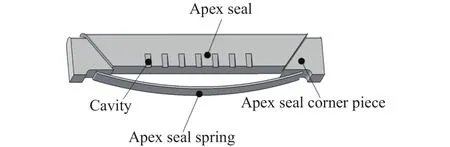

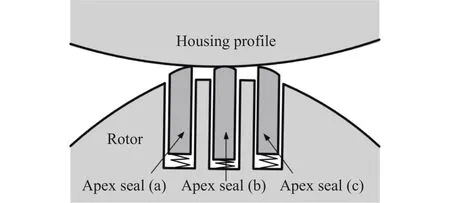

为保证转子机的密封性能,转子上安装有密封组件,见图1所示,转子机的密封组件包括:径向密封片、端面密封条、密封柱塞,密封柱塞将径向密封片与端面密封条连结起来,三者背后都安装有弹簧,此外转子端面还安装有多条密封油环.

图1 转子上的密封组件[10]Fig.1 Sealing parts on the rotor[10]

密封组件的主要作用是在工作过程中防止工作室漏气,同时将转子上所受热量的一部分传给缸体、端盖和中隔板等,起到辅助散热作用[3],密封组件的可靠性至关重要.

径向密封片是最重要的密封部件[7],它将3个工作室隔开,以防止相邻工作室间的漏气,进而影响转子机的燃烧性能.径向密封片工作在高温高压和缺乏润滑的恶劣环境中,要承受转子高速旋转带来的惯性力和转子机燃烧做功阶段的气体压力,存在磨损、窜动、漏气等问题,这些问题直接导致转子机经济性能下降、使用寿命降低.

自转子机诞生以来,西德NSU公司、日本Mazda公司、美国Curtiss-Wright公司等大量工程技术人员对径向密封片进行了各种改进和大量的试验,并取得转子机密封性能的一定突破.图2为NSU公司和Mazda公司设计的径向密封片,其中整体式径向密封片是最简单的密封片设计,整体式径向密封片存在较大漏气间隙,漏气面积较大,密封性能较差,尤其是径向密封片通过缸体热弧段时,间隙长度会增加,漏气更为严重[11],整体式径向密封片存在诸多问题,无法满足转子机的性能要求.同时早期的径向密封片采用铸铁或者炭精材料,铸铁材料耐磨性能较差,炭精材料力学性能较差,材料问题严重制约了径向密封片的工作性能.

图2 NSU公司和Mazda公司设计的径向密封片Fig.2 Apex seals designed by NSU & Mazda

2 径向密封片面临的关键问题

早期研究人员在研发转子机时,注意到发动机存在气密性差、密封片和缸体磨损严重,缸体甚至出现振纹,这些问题导致转子机使用寿命很短、工作性能欠佳,无法满足实际工程需求.这些问题归根结底是由径向密封片的振拍、漏气和磨损问题导致的,这些问题制约了转子机的发展,是转子机实用化道路上必须要解决的问题,通过分析径向密封片的振拍、漏气和磨损问题以及缸体振纹等问题,为改进措施提供理论依据.

2.1 径向密封片的振拍

径向密封片在气缸型面上脉动地跳动称为密封片的振拍现象[11],振拍现象会引起密封片处的漏气和气缸缸体振纹,同时加剧密封片的磨损,使发动机的动力性和寿命下降.

密封片顶部或者底部的气体脉动变化,使径向密封片的径向合力大幅变化,是造成振拍现象的重要原因.首先分析径向密封片顶部气体脉动,当径向密封片顶部的气压pgT突然增大,会使径向合力F减小到负值,使径向密封片脱离气缸型面,从而顶部出现漏气,密封片顶部的气体压力pgT由于泄漏气体的流动而下降,从而使径向合力F恢复为正值,径向密封片重新与气缸型面接触.当密封片与气缸型面接触时,上述过程反复发生导致径向密封片出现振拍现象.

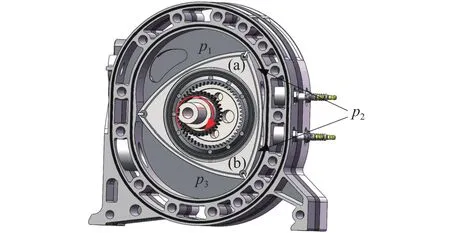

下面分析径向密封片底部的气体脉动情况,图3为转子机在燃烧上止点处的情况.

图3 处于上止点处的转子机Fig.3 Rotary engine at top dead center (TDC)

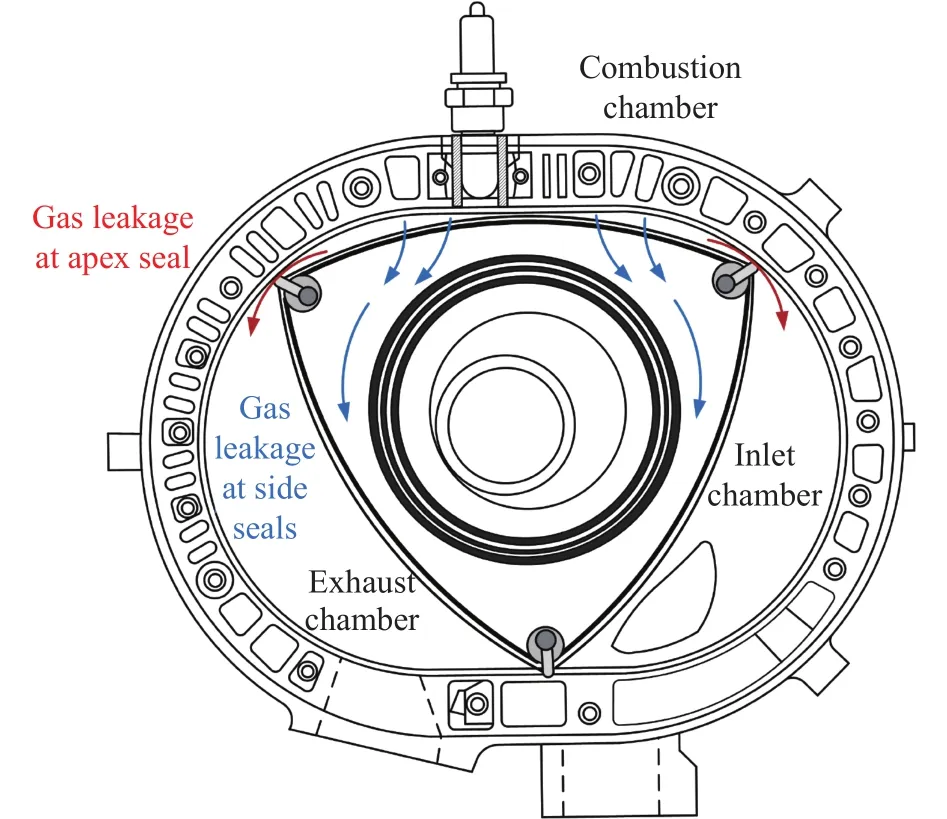

图3中的(a)为燃烧上止点时的前密封片,如图4(a)所示,由于燃烧时气体压力急剧升高,燃烧腔的气体压力p2大于进气腔的气体压力p1,气体压力使密封片向前倾侧,将密封片上侧间隙封闭,中断了高压气体进入底部的通路,使底部气体压力pgT减小,密封片径向合力F<0,此时密封片受顶部气体压力pgT作用被压入安装槽内,密封片与气缸型面脱离接触,密封作用失效,燃烧室的气体会泄漏到进气室中,严重时导致反喷现象.同时,由于密封片倾侧,侧面摩擦力消失,使密封片径向合力F>0,密封片恢复到正常的工作位置,高压气体重新进入底部将密封片压向气缸型面,恢复了密封作用,同时导致侧面摩擦力重新出现,在气体压力作用下密封片再一次发生倾侧,如此反复导致振拍现象[11].图4(b)为上止点后的密封片,燃烧腔的气体压力p2大于排气腔的气体压力p3,根据同样的分析,也会出现振拍现象.

图4 上止点位置的径向密封片.(a)上止点前径向密封片;(b)上止点后径向密封片Fig.4 Apex seal at the top dead center: (a) apex seal before TDC;(b) apex seal after TDC

除气体脉动之外,在材料的黏合性质(密封片滑动速度减小时,摩擦系数增大;而滑动速度增大时,摩擦系数减小的性质[11])作用下,会出现摩擦振动,也是导致振拍的因素.

径向密封片的振拍主要由于气体的脉动变化引起,燃烧上止点阶段气体压力骤然升高,这一阶段易引发振拍.要解决径向密封片的振拍问题,避免径向密封片顶部与底部的气体脉动至关重要.

2.2 缸体振纹现象

缸体振纹是缸体型面上出现的波状磨损现象,被称为“鬼爪”.NSU在对KM37型转子机的早期研究中发现,由于径向密封片与气缸型面的耐久性差,气缸型面燃烧区域常常出现振纹[12],见图5所示.缸体振纹危害极大,会破坏发动机的密封,加剧密封片的磨损甚至断裂,对转子机性能和使用寿命造成恶劣影响.在转子机的发展过程中,消除或减轻缸体型面的波状磨损是转子机关键技术之一[3].

振纹通常出现在靠近上止点的气缸型面长轴附近位置,如图6所示.卢法和余乃彪[11]认为由于该区域径向密封片所受的离心力较大,且前后气体压差较大,因此径向密封片对气缸型面的作用力较大,此处径向密封片与气缸型面之间的摩擦力也较大,易发生严重的磨损和振拍,进而导致气缸振纹的产生.

图6 气缸型面振纹出现区域Fig.6 Parts where the chatter marks occur in the cylinder block

转子机的振纹是由很多原因引起的,有可能是在黏滑作用下,径向密封片对滑动面的摩擦振动引起的径向密封片高次弯曲振动的自激振动相复合[13],从而导致振纹的出现.

Gupta等[14]分析了缸体振纹出现的根本原因,通过类比电机碳刷振动模型,认为密封片与气缸型面的摩擦系数是影响径向密封片颤振与振纹出现的重要因素,降低摩擦系数可以缓解缸体振纹现象,因此径向密封片与气缸型面的摩擦特性和润滑条件至关重要.

Mazda公司的研究人员认为要解决缸体振纹问题,径向密封片与滑动面之间的动摩擦特性,以及径向密封片的固有振动频率与衰减特性等是重要的[13].要解决缸体振纹问题,径向密封片与气缸型面间的动摩擦特性和其自振频率都要考虑在内,这就对径向密封片的材料与结构提出了要求.

径向密封片的自振频率及径向密封片与缸体间的动摩擦特性是引起缸体振纹的根本因素,这些因素同样也是振拍现象发生的重要因素,要解决缸体振纹现象,首先要解决径向密封片的振拍问题.

2.3 径向密封片的漏气问题

转子机密封处漏气是造成转子机和往复机性能差异的主要原因,发动机转速降低时漏气会更加明显,漏气会降低最大转矩,增加比油耗[15].

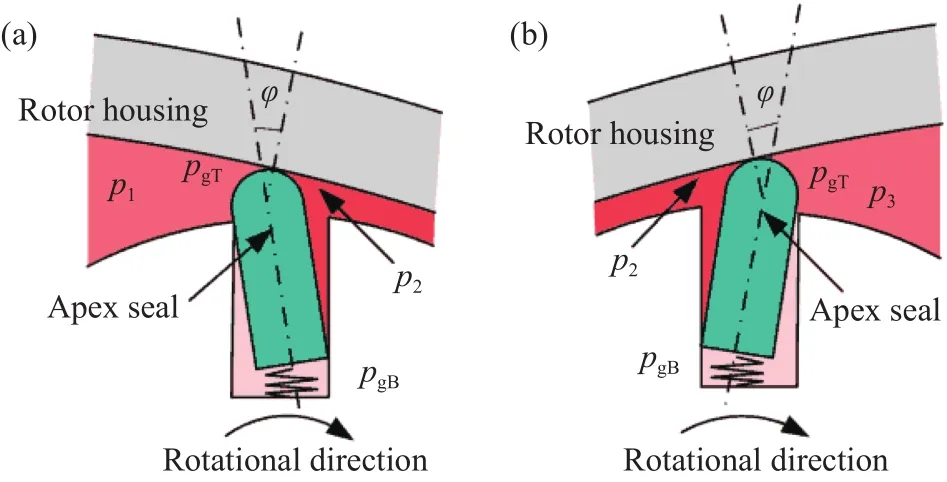

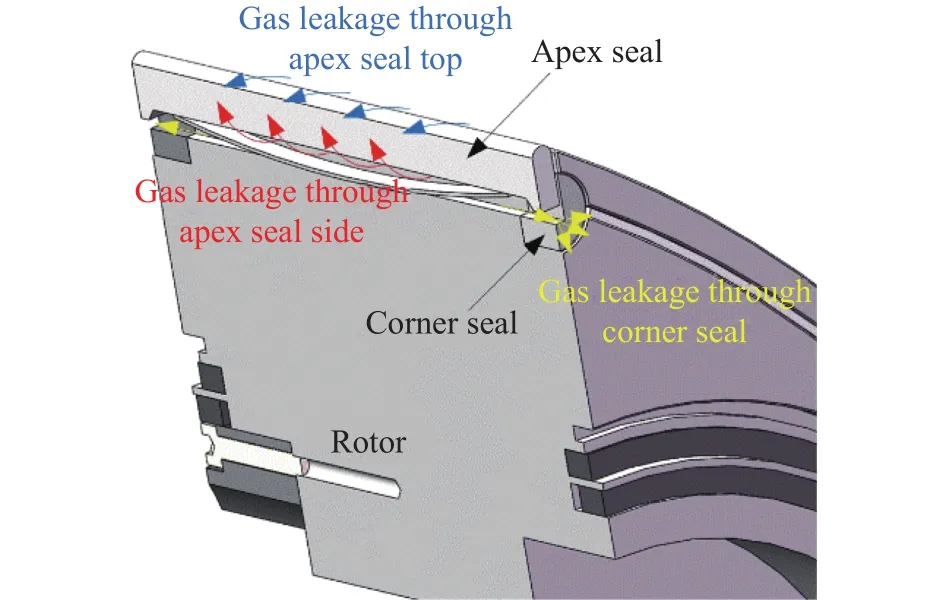

转子机气缸内的气体泄漏途径,一是经径向密封片向相邻工作室漏气,二是经端面气封条从端面处漏气[11].前者约占总漏气量的2/3 ~ 3/4[15],而向端面的漏气量较少[3],气缸内的漏气路径如图7所示.

图7 转子机气缸内的漏气路径Fig.7 Gas leakage path of the rotary engine

径向密封片处的漏气路径见图8所示,向相邻工作室的漏气主要是通过径向密封片顶部圆弧与气缸型面之间的间隙和密封片长度方向的间隙.从径向密封片顶部圆弧处的漏气量是很少的,而从密封片长度方向间隙的漏气量是主要的[11].

图8 径向密封片处的漏气路径Fig.8 Gas leakage paths in the apex seal

Eberle等[15]指出转子机处的漏气量随转速降低而增加,随泄漏间隙的增大而增大,且径向密封处的漏气量远大于端面密封处的漏气量.

卢法和余乃彪[11]]给出径向密封片长度方向间隙的漏气量的计算公式,在上止点附近,偏心轴转角0 ~ π/2范围的漏气量计算式为:.式中,kn为流动阻力系数;A为径向密封片长度方向漏气间隙;pgm为上止点时的平均气压;ε为压缩比;v0为大气环境下的气体比容;n为偏心轴转速.可见漏气量与转速成反比例关系.

王志宽等[16]在Fluent中对转子机压缩漏气过程进行模拟仿真,漏气率在低压过程中变化平稳,当低压变化到高压时漏气率出现波动,且随着转速的降低,漏气率升高,高速时的气体泄漏量比低速时少.

马重芳等[17]将缸内气体的工作过程视为绝热等熵过程,给出漏气量百分比的计算公式:,式中ΔG为漏气量,GN为工作腔内气体质量,μ为流量系数,ψ为一描述流速的函数,pN、TN、VN为进气口刚关闭时工作腔内气体压力、温度与容积,Δθ为偏心轴转角分度间隔,p为各个间隔上的压力值,n为偏心轴转速.同样可以推导出漏气量与转速之间为反比例关系.

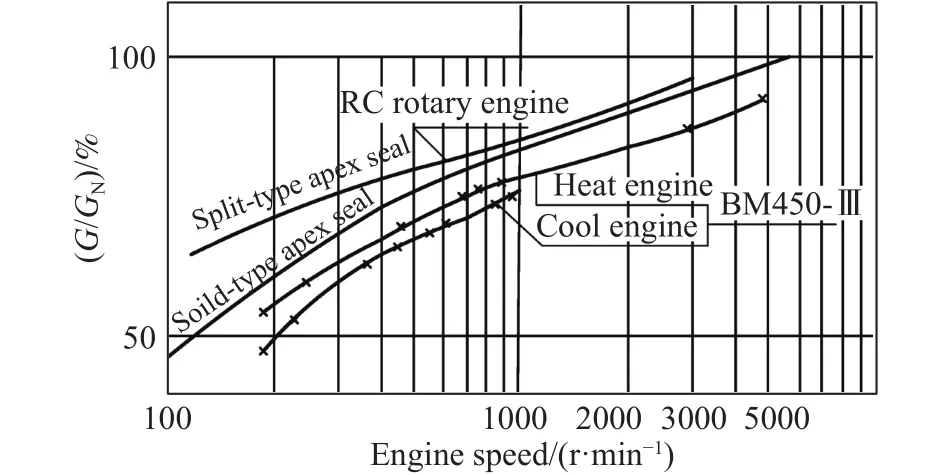

马重芳等[17]给出美国RC-60转子机在不同径向密封片以及BM450-Ⅲ型转子机工作腔内气体质量分数随转速的变化曲线,可以反映不同情况下的漏气情况.如图9所示,G为工作腔内存留的气体质量,GN为工作腔原有的气体质量,存气量G/GN与转速基本呈现线性递增关系,BM450-Ⅲ冷机工作腔存气量在转速200 rpm时为54.5%,1000 r·min-1时增加到78.4%,5000 r·min-1时为93.6%.对于RC-60转子发动机,组合式径向密封片的密封性能优于整体式,特别是在低速情况下,组合式径向密封片有利于发动机启动.

图9 工作腔内存气量随转速的变化[17]Fig.9 Variation in the air volume in the chamber with rotating speed[17]

关于漏气量随转速的变化规律,马重芳等[17]认为随着转速的增加,当量漏气面积增加,但转速增加速度比当量漏气面积增长更快,气体泄漏的时间更短,因此漏气量随转速增加而减小.

许右龙[18]利用UAV转子机进行台架实验,通过改变发动机转速,分析了不同转速下汽缸压力的变化,并估计转子径向密封片的漏气间隙变化主要发生于压缩过程与膨胀过程.发动机转速越高,漏气间隙也会越小,泄漏程度越低;反之,转速越低漏气间隙越大,气体泄漏越严重.

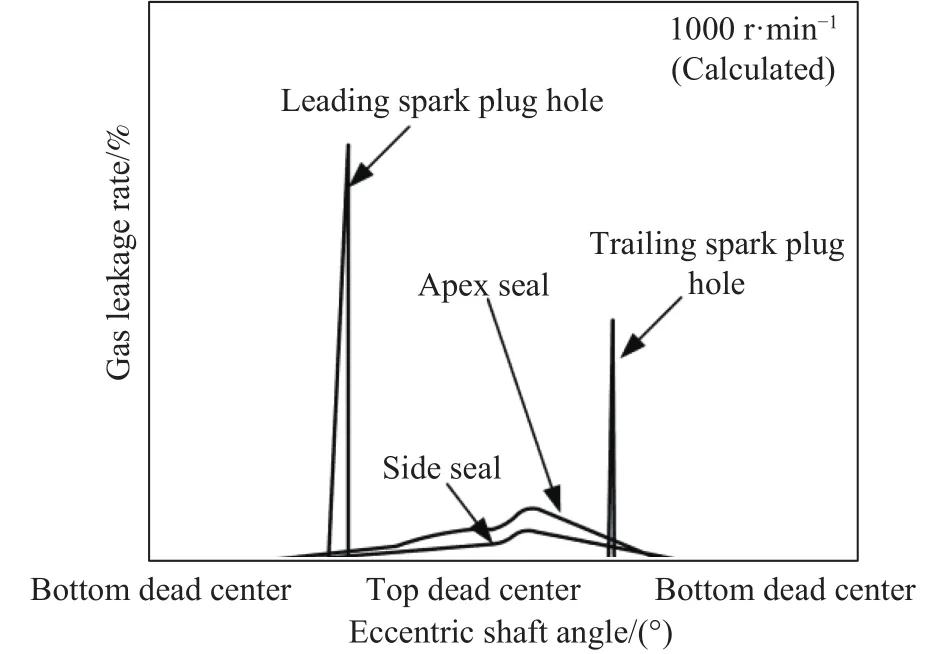

Nagao等[19]分析了影响气体泄漏的各个因素以及各因素在总漏气量中的占比,图10给出气体泄漏的各个因素,图11给出了泄漏总量.可见径向密封片处是漏气最大的地方.同时当径向密封片经过火花塞孔时,火花塞腔的漏气是不可忽略的.

图10 不同位置的气体泄漏率示意图[19]Fig.10 Gas leakage rate at different piston positions[19]

图11 不同位置的总漏气量示意图[19]Fig.11 Schematic diagram of total gas leakage at different positions[19]

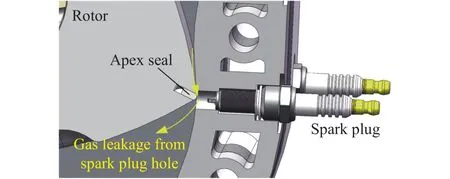

Picard等[20]提出了一种考虑径向密封片受力情况和窜动的估算转子机径向密封和角部密封气体泄漏的建模方法.结果表明,径向密封片处主要泄漏组成为:角密封间隙处的泄漏;通过火花塞孔腔时径向密封片顶部的泄漏;高速下径向密封片侧面处的泄漏.其中角密封处的泄漏是主要泄漏部位,随着间隙的增大漏气量增大;前火花塞腔处的漏气是其次重要的泄漏部位;径向密封片侧面的泄漏在低速时可以忽略不计,但随着转速增加而随之增加;后火花塞腔处和径向密封片顶部的泄漏量很小.图12给出火花塞处的漏气路径示意.

图12 火花塞腔处的漏气Fig.12 Gas leakage in the spark plug cavity

Fan等[21-22]在研究天然气/氢气转子机氢气喷射策略及径向泄漏对燃烧性能的影响时,建立了带有漏气间隙的三维仿真模型并进行了数值模拟研究.张耀元[23]在此基础上进一步研究了径向漏气对转子机燃烧性能的影响.漏气气流的强度随漏气间隙增大而增大,随转速降低而降低.小的漏气间隙不会改变流场的基本结构,而大的漏气间隙则会改变流场的基本结构,使燃烧室前部的气流变成了滚流形式.同时漏气存在使得充量效率和缸内压力都会降低,也会降低进气冲程前期的平均湍动能.

针对火花塞处的漏气,Yamaoka[24]指出火花塞处的漏气还会导致火花塞腔处的积碳,为了减小火花塞腔处的漏气,文献中给出优化方案,如图13所示,将火花塞移向缸体短轴同时改变火花塞的角度和腔室的形状来减小该处漏气.

根据这些研究,可以发现转子机漏气位置较多,密封难度较大,且在低速运行时漏气严重,转子机漏气最多的位置是径向密封片处,漏气最严重的阶段发生在压缩与燃烧阶段,这一阶段也是振拍最严重的阶段,也对应着缸体振纹出现的位置,该处漏气量较多与径向密封片的振拍存在着联系.

2.4 径向密封片的磨损

转子机经一段时间的运转后,径向密封片顶部圆弧会发生磨损.磨损会影响转子机的气缸几何精度、密封的性能和发动机的使用寿命.因此一般在设计转子机之初,会模拟仿真发动机密封片的磨损过程并对密封片的接触应力进行校核.

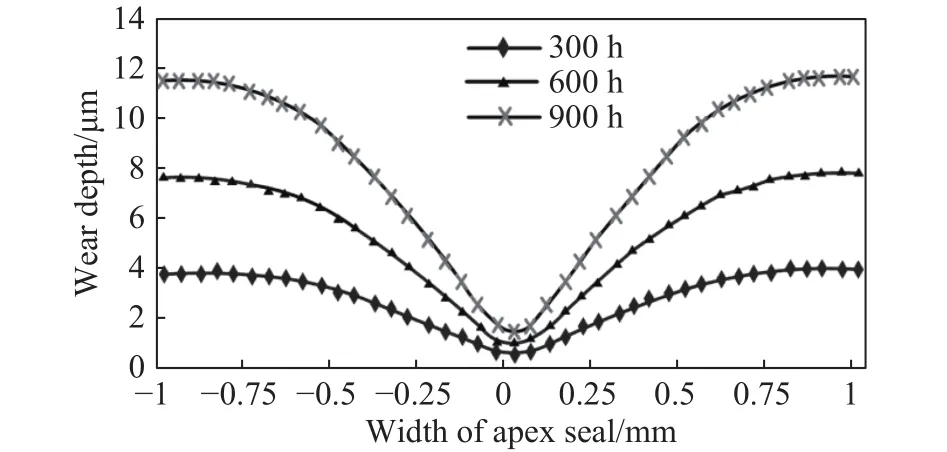

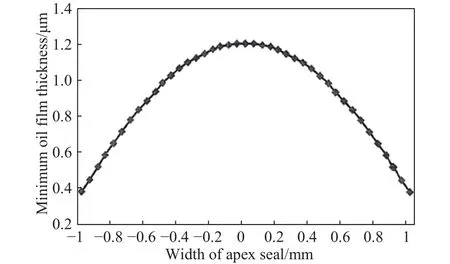

贺泽龙等[25]采用准静态的方法,利用UG Grip建立磨损仿真模型进行数值模拟.如图14示,径向密封片顶部圆弧中部磨损量较小,而两边磨损量较大.此外,贺泽龙等[26]得出径向密封片中部的油膜厚度较大,两边油膜厚度较小,油膜厚度分布情况见图15所示,径向密封片的两边相对于中间更容易磨损.与径向密封片实际磨损情况相吻合.

图14 径向密封片不同时间的磨损量[25]Fig.14 Wearing capacity of the apex seal at different time[25]

图15 向密封片最小油膜厚度分布[26]Fig.15 Minimum oil film thickness distribution of the apex seal roof[26]

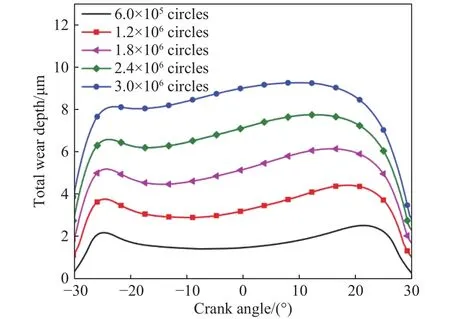

北京理工大学Jiang等[27]通过数值模拟研究了混合润滑情况下径向密封片顶部工作面的磨损情况,见图16所示,径向密封片顶部磨损最严重的部位对应最大摆动角附近,且随着发动机运行时间的增加各摆动角对应的磨损量趋于一致.同样可以认为径向密封片磨损最严重的地方位于径向密封片顶部工作面的两侧,且随着发动机运转时间的增加顶部各处的磨损趋于均匀.

图16 不同旋转圈数下径向密封片的磨损深度[27]Fig.16 Wear depth of the apex seal with different circles[27]

值得注意的是,径向密封片顶部圆弧两侧磨损相较于中部更加严重,要解决径向密封片的磨损问题,除了良好的润滑之外,低摩擦系数材料的选取尤为重要,同时径向密封片顶部圆弧两侧也可以进行结构优化以减小磨损量.

3 径向密封片的发展

径向密封片的发展与转子机的发展密不可分,西德NSU公司在1954年开始研制和试验三角活塞旋转发动机[13],是最早研制转子机的公司,并设计了世界上第一台转子机原型机DKM54和KKM57[28],NSU公司对转子机的发展具有深远的影响.日本Mazda公司是目前唯一真正实现转子机的量产并应用到汽车发动机领域的公司.

针对径向密封片存在的窜动、漏气和磨损以及缸体振纹等问题,西德NSU公司、美国Curtiss Wright公司、日本Mazda公司等对径向密封片进行了改进,其中以NSU公司和日本Mazda公司对径向密封片的改进和设计影响最大.

3.1 西德NSU公司对径向密封片的改进

NSU早期研制的转子机采用整体式径向密封片,像KKM125、KKM250[28]等型号.整体式径向密封片存在振拍、漏气和磨损三个瓶颈问题,不能够很好地实现密封.

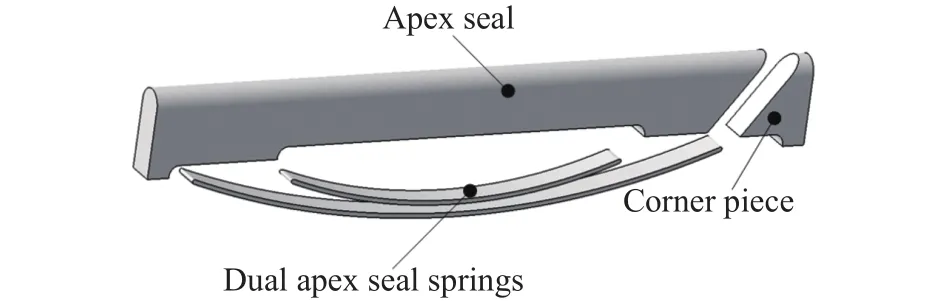

针对径向密封片的漏气问题,特别是低速时漏气量较大,需要在设计上减小漏气间隙的面积,NSU公司设计三段组合式径向密封片并将其应用在 KKM502、KKM510、KKM512、KKM871等型号转子机上.如图17所示,三片组合式径向密封片由中间片和两个小角片组成,中间片两端与气缸盖或中间隔板之间有长度方向上的很小间隙,两个角片之间设置有弹簧[13].

图17 三段组合式径向密封片Fig.17 Three-piece split-type apex seal

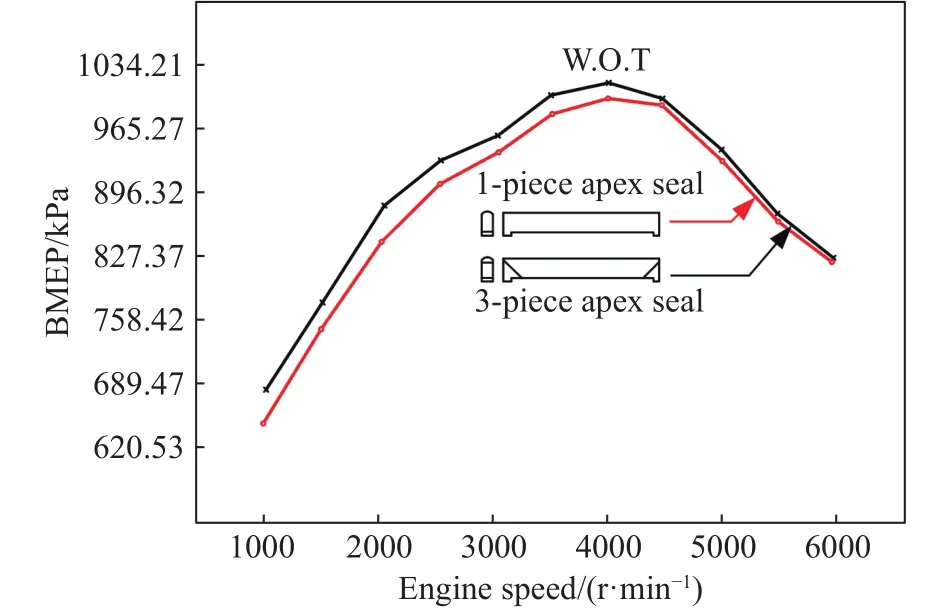

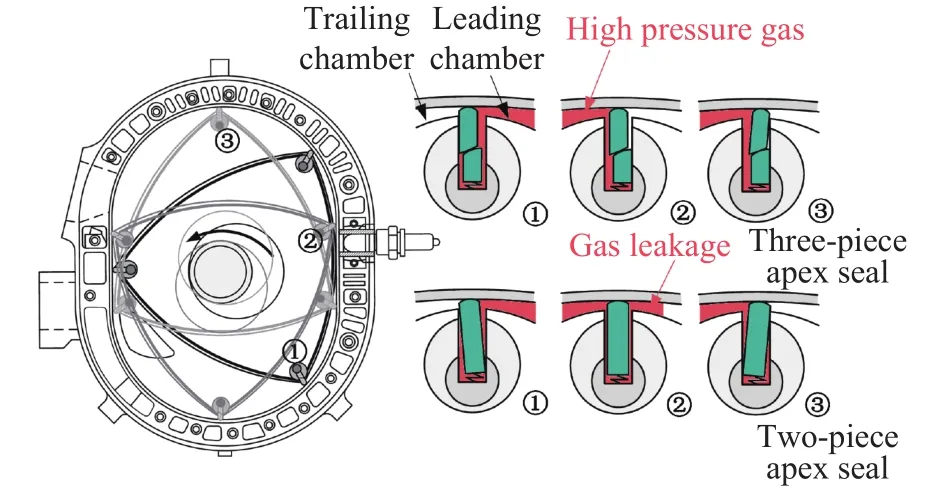

三段组合式径向密封片两端的小角借助于片槽中的弹簧力轴向地向外推压以保证与前后缸盖间的密封性,从而改善转子机密封性能.通过采用三段式结构大大减少径向密封片顶部的漏气,如图18所示,通过发动机转速与平均缸内有效压力BMEP的关系曲线,可以得到三段式结构比整体式结构密封性能更好,特别是在低速时优势更加明显[29-30].

图18 整体式与三段式径向密封片比较 (节气门全开)[29-30]Fig.18 Three-piece apex seal compared to the single-piece apex seal(W.O.T) [29-30]

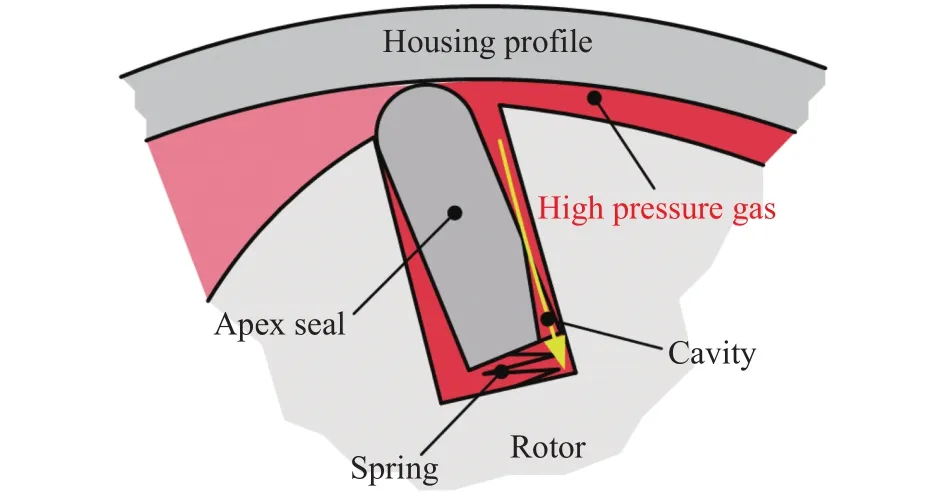

但是三段组合式径向密封片的中间片部分脆弱,中间片常用材料无法承受高压气体的作用力和高速时的惯性力而发生断裂.为了改善径向密封片底部气体脉动引起的振拍现象,西德NSU公司在三段组合式径向密封片的基础上进行改进,在径向密封片中间片的前导面的下方开了几道切口[13],见图19所示.这种改进后的径向密封片被用在1967年生产的KKM612型发动机上.其工作原理见图20所示,采用这种密封片即使密封片处于倾斜状态时,还可以把高压气体引进密封片底部,从而对密封片产生压力,使其紧贴气缸型面,从而达到有效密封的目的,消除由于密封片底部气体压力脉动变化导致的窜动问题.

图19 开设切口的三片组合式径向密封片Fig.19 Three-piece split-type apex seal with cavity

图20 KKM612发动机径向密封片工作原理[13]Fig.20 Principle of the KKM612 rotary engine apex seal[13]

3.2 日本Mazda公司对径向密封片的改进

1956年,Mazda公司意识到NSU的KKM转子机存在严重缸体振纹问题,消除缸体振纹是使转子机实现实用并可行的首要技术问题.

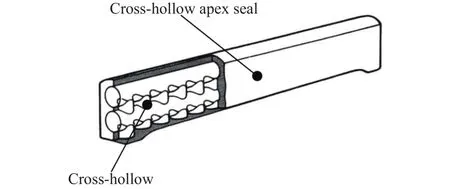

早期Mazda从径向密封片的固有振动频率入手解决缸体振纹问题,在1963年推出L8A型转子机,取得了突破性进展,L8A机型的径向密封片在中间开有纵横交叉孔[13],见图21所示.

图21 交叉孔径向密封片[13]Fig.21 Cross-hollow apex seal[13]

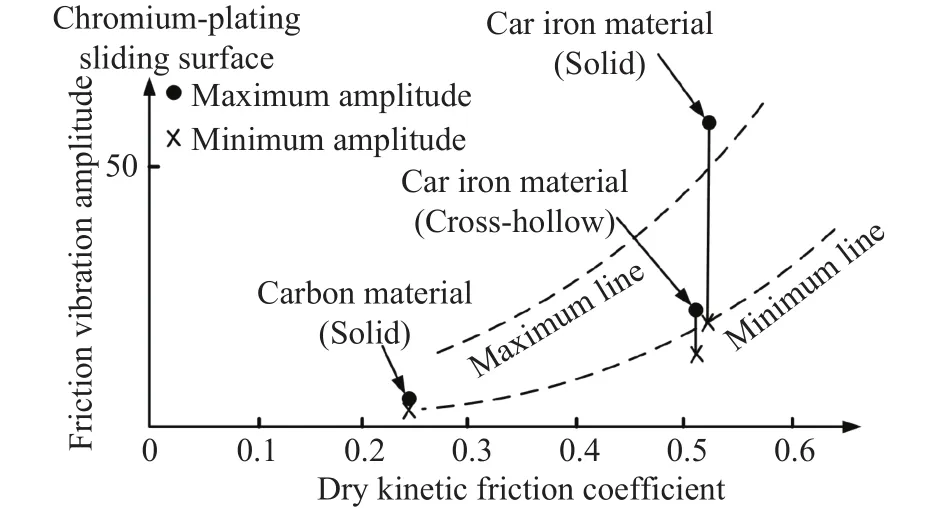

将这种径向密封片与铸铁材料和炭精材料,压紧在镀铬面上作摩擦振动特性试验,图22为材料的摩擦系数与其振幅的关系.可见交叉孔径向密封片的摩擦振动振幅仅次于炭精材料的径向密封片,具有良好的摩擦振动特性.这种径向密封片消除了缸体振纹,通过了300 h极限测试[1],然而这个突破性技术并没有在大规模生产的转子机中使用,而是在材料和结构方面促进了径向密封片的研究.

图22 摩擦系数与摩擦振动振幅的关系[13]Fig.22 Relation between the friction coefficient and frictional vibration amplitude[13]

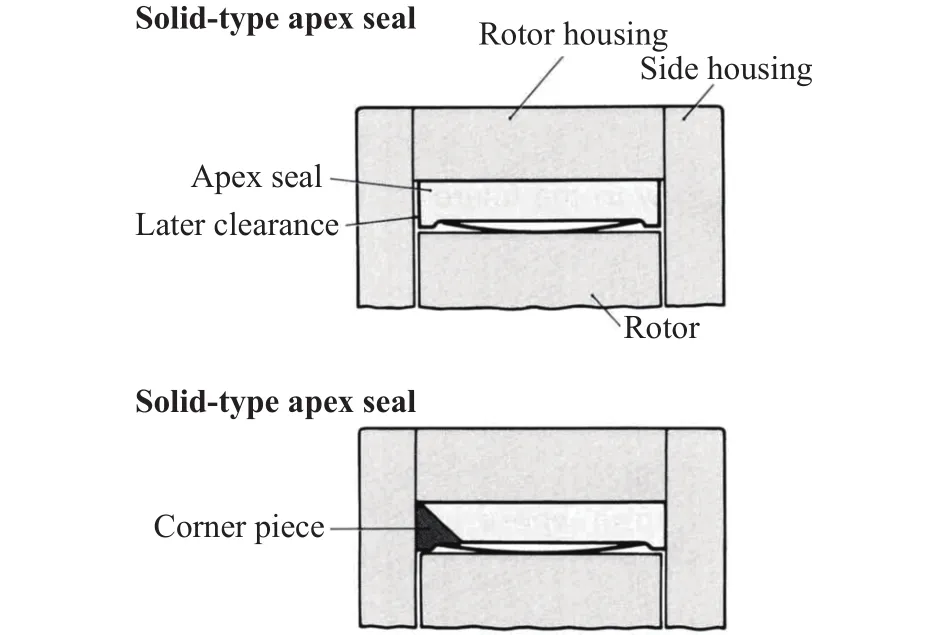

Mazda公司在1985年前产生的早期型号转子机12A、12B、13B上采用了两段式径向密封片,见图23所示,其基本原理与NSU公司的三段组合式径向密封片相同.

图23 整体式与组合式径向密封片Fig.23 Solid-type and split-type apex seal

Mazda公司后在原有两段式径向密封片的基础上采用双弹簧设计,并用在RX7车型的13B-MSP转子机上,见图24所示.

图24 设置有双弹簧的两段式径向密封片Fig.24 Two-piece split-type apex seal with dual springs

值得一提的是,该结构的径向密封片同样用在Mazda787B的R26B四转子机上.R26B转子机采用大量先进的技术,使得Mazda787B赛车赢得1991年勒芒24 h耐力赛冠军[31],证明了这种密封结构的可靠性.Mazda在最新的RENESIS转子机也采用了双弹簧的设计,同时减小密封片尺寸来减离心力的作用,减小摩擦力和磨损[32].

下面结合图25说明其工作原理,双弹簧径向密封片的弹簧为两个单片板弹簧Ⅰ和Ⅱ,其中片弹簧Ⅰ的拱形跨距和高度都要大于片弹簧Ⅱ,当径向密封片所需弹力较小时,此时片弹簧Ⅰ发生较小形变,只有片弹簧Ⅰ工作,提供的弹力为Fs,如图25(a)所示;当径向密封片需要较大弹力时,片弹簧Ⅰ已经无法提供足够的弹力,弹簧Ⅰ发生较大形变,此时片弹簧Ⅱ开始工作,此时片弹簧Ⅰ和片弹簧Ⅱ提供的弹力为Fs+Fs´,如图25(b)所示.

图25 双弹簧工作原理示意图.(a) 弹簧Ⅰ工作;(b) 弹簧Ⅰ与Ⅱ工作Fig.25 Working principle of the apex seal’s dual spring: (a) only springⅠ works; (b) spring Ⅰ and spring Ⅱ work

为了进一步提高转子机的密封性能,Mazda在1985年推出的NewRX-7车型上采用最新的13B-REW型号转子机上,该发动机采用上下斜分割三段式径向密封片,见图26所示,相比于原两段式径向密封片,其厚度由3减小到2 mm,通过减小厚度来减轻质量,进而减小其顶部所受的气体作用力和径向密封片所受的惯性力[33].除了尺寸减小之外,新的径向密封片由两段式设计改为三段式设计,密封片中间片横向成角度地分为顶部和底部,分割角为60°,在作用于顶部的楔形效应的帮助下,密封槽接触从两段式密封片中的线接触变为三段式密封中的面接触[33],同时径向密封片下方设置两个片弹簧.

图26 上下斜分割三段式径向密封片Fig.26 Mazda three-piece split-type apex seal

上下斜分割三段式径向密封片的密封原理如图27所示,传统两段式径向密封片从高压侧向低压侧移动时,高压气体会经密封片底部向低压气室泄漏,同时密封片在安装槽中发生倾侧时,也会影响密封效果.上下斜分割三段式径向密封片在气体压力的作用下,密封片下侧部分带动上侧部分在密封片槽中向低压侧移动,径向密封片顶部与气缸型面始终保持严密贴合,实现良好的一次密封.同时在楔形效应下,密封片上侧部分沿着斜分割面向低压侧移动,同时发生倾斜,阻止气体经密封片底部槽向低压腔室泄漏,实现二次密封.

图27 上下斜分割三段式径向密封片密封原理Fig.27 Sealing principle of the Mazda three-piece apex seal

3.3 美国Curtiss-Wright公司对径向密封片的改进

美国Curtiss-Wright公司自1958年从NSU公司获得专利后,主要生成用于航空领域的转子机.Curtiss-Wright公司1958年设计RC1-60型转子机在1959年3月首次测试,功率输出低,在密封件失效前其寿命在最大功率下仅有几个小时,随运行时间的增加径向密封片发生断裂[34-35].该发动机采用的径向密封片见图28所示,该径向密封片为三段式,两端为三角形副片,利用连接键与中间片连接,连接键处脆弱易断,这种结构的径向密封片耐久性差.

图28 RC1-60转子机密封结构[34]Fig.28 Structure of RC1-60 rotary engine seals[34]

1963年Curtiss-Wright设计了一种整体的密封片,该密封片虽然耐久性得到了改善,但在低速情况下存在较为严重的漏气现象.1966年Curtiss-Wright公司重新采用三段式径向密封片[36]的转子机.图29为不同年代Curtiss-Wright公司对转子机密封结构的改进.

图29 不同年代Curtiss-Wright公司对转子机密封结构的改进[36]Fig.29 Chronology of the Curtiss-Wright sealing grid development[36]

Curtiss-Wright公司的Jones[37]提出了一种见图30所示的先进的径向密封片装置,该装置可以利用高速旋转时的离心力避免密封片脱离气缸型面.不过该装置并未进行过测试.

图30 平衡可伸缩径向密封装置[37]Fig.30 Counterweight retracted seal[37]

4 径向密封片材料的选取

径向密封片与气缸型面之间的磨损和径向密封片的材料特性有直接关系,径向密封片的设计和材料选取起着关键作用.径向密封片的材料要求低滑动摩擦系数和良好的耐磨性能,而且具有高机械强度、高导热性、低热膨胀性、高冲击强度、低密度,同时要和缸体有良好的相容性[38].

4.1 炭精材料

对于径向密封片材料的选取,早期研究人员试验了炭精、合金铸铁、粉末冶金、工程塑料等.采用金属径向密封片在无润滑的情况下难以克服缸体型面的振纹,塑料径向密封片耐热性得不到解决.炭精径向密封片虽然强度较低但是可以避免缸体产生振纹[39].

1962年NSU公司开始采用炭精材料径向密封片,早期试验寿命不足50 h且存在断裂、氧化和腐蚀等问题,经过改进后的炭精材料寿命可达200 h,磨损量降低至 1 μm·h-1[13].日本东洋工业同样采用具有自润滑和减振功能的炭精材料密封片,经 10000 km 测试,磨损量为 0.07 ~ 0.1 mm,镀铬缸体的磨损基本可以忽略不计[40],解决了缸体振纹的问题.

但是受车辆实际运行过程中发动机爆震的影响,炭精材料的径向密封片易发生断裂,此后1967年后NSU公司在KKM612转子机上重新采用金属径向密封片,美国Curtiss-Wright公司则改用高铬合金铸铁材料密封片同时缸体镀铬,以改善径向密封片的磨损状况[41].

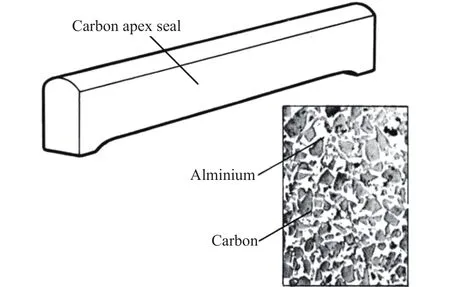

1964年Mazda和日本碳素公司合作,研制渗铝炭精材料的径向密封片[13],见图31所示,由于炭精具有良好的自润滑特性,同时炭精材料具有多孔隙的特点,可利用合金填充这些间隙,采用铝浸渍工艺后提高径向密封片的强度[42].

图31 渗铝炭精径向密封片Fig.31 Alumetizing carbon apex seal

Yamamoto[43]提到10A、13A[40]转子机上也是采用渗铝炭精材料的径向密封片,该材料质量小、摩擦系数低、阻尼性能好.该径向密封片比重为2.107 g·cm-3,抗弯强度 1571 kg·cm-2,肖氏硬度 110,干磨摩擦系数0.2,半干磨摩擦系数0.12[40],相比于炭精材料的径向密封片,这种材料的径向密封片的强度更高,同时改善与镀铬缸体间的摩擦特性,对搭载这种材料径向密封片的转子机,Mazda进行了60000英里的道路测试,显示该径向密封片高度方向磨损量仅为0.04 mm,镀铬缸体的磨损低于10 μm[43].解决了径向密封片对气缸型面的刮伤和磨损严重的问题.

4.2 激冷铸铁材料

根据国内对日本10A、13A型转子发动机渗铝炭精径向密封片的试验报告,台架试验55 h后径向密封片平均磨损量为0.0051 mm·h-1,试验55 h后炭精部分尖角断裂导致径向密封片失效[39].虽然渗铝炭精材料具有良好的自润滑特性与较低的磨损,强度优于炭精材料,但其强度仍无法满足转子发动机长时间的运转需要.

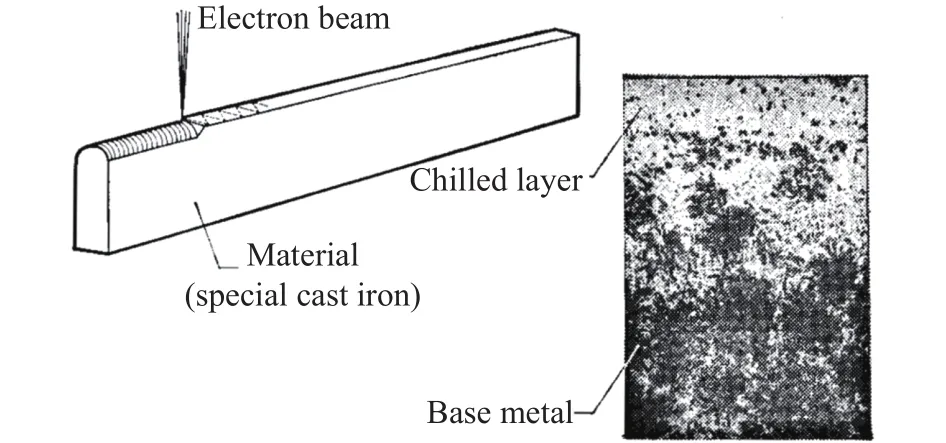

日本 Mazda公司 Muroki[44]和 Yamamoto[45]给出了一种径向密封片材料的处理方法,见图32所示,选用铸铁作为径向密封片材料,径向密封片基底为贝氏体球墨铸铁,对径向密封片顶部圆弧面利用电子束熔化并快速固化处理,从而在径向密封片顶部形成一个3 mm的冷却层,冷却层中含有比普通冷硬铸造更细的结晶碳,具有优异的抗磨性能,使径向密封片具有更高的强度和硬度、更好的耐磨性能,大大增加径向密封片的使用寿命.Ohkubo等[32]提出Mazda最先进的 13B-RENESIS转子发动机也是采用了这种激冷处理的铸铁材料径向密封片.

图32 径向密封片圆弧面冷激处理[45]Fig.32 Electron beam melting process for the apex seal and its cross section[45]

激冷铸铁摩擦系数在0.07 ~ 0.12之间波动,小于耐磨铸铁、球磨铸铁与45钢,随着载荷增加,激冷铸铁试件表面未出现刮痕与点蚀[46],激冷铸铁具有良好的耐磨性、抗振性、自润滑性,同时硬度高、韧性好、工艺简单成本低,使其成为当前Mazda径向密封片的主要选择.

4.3 钢结硬质合金材料

为了保证高温工作条件下良好的磨损性能,西德NSU公司早期采用IKA合金,但NSU工程师忽略了IKA金属低温时磨损严重的问题,导致径向密封片性能不佳.碳钢和合金钢硬度低、耐磨性差,并不能满足径向密封片的工作需要[38].20世纪20年代出现硬质合金,硬质合金硬度高、耐磨性好,但是烧结成型后不能机械加工,脆性大,抗冲击差[47].

直到20世纪七70年代采用钢结合金材料,密封片的材料问题才取得一定的突破.西德R80型、KKM612型[13]转子机上采用的是高铬钢钢结合金Ferro-Titanit-WF(WF-KKM)的径向密封片与Elnisil(镍与碳化硅电镀沉积物)缸体镀体层相匹配的密封系统.取得良好的效果[38].

钢结硬质合金简称钢结合金,是一种以钢做黏结相,以碳化物做硬质相的硬质合金材料[48].钢结合金与钢相比有较高的刚性、弹性模量、抗弯强度和抗压强度,与硬质合金相比有较高的韧性,同时拥有较高的比强度、良好的自润滑性能、高的阻尼特性与固有频率,此外还具有优异的化学稳定性,耐高温、抗氧化、抗燃气的腐蚀,可以满足径向密封片的要求[38].

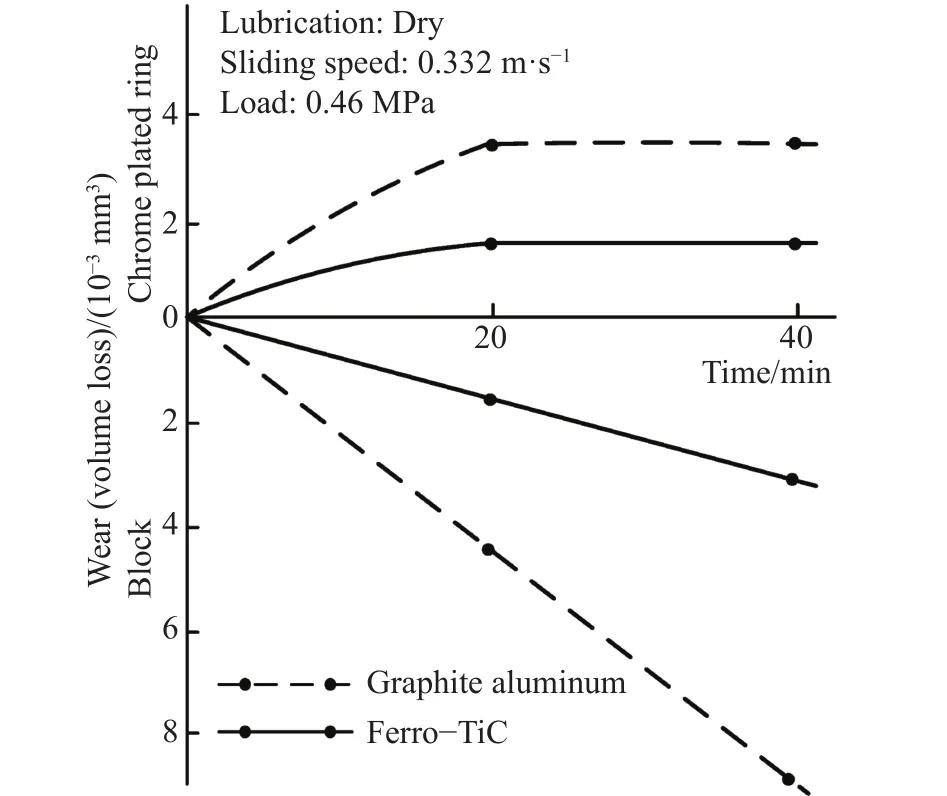

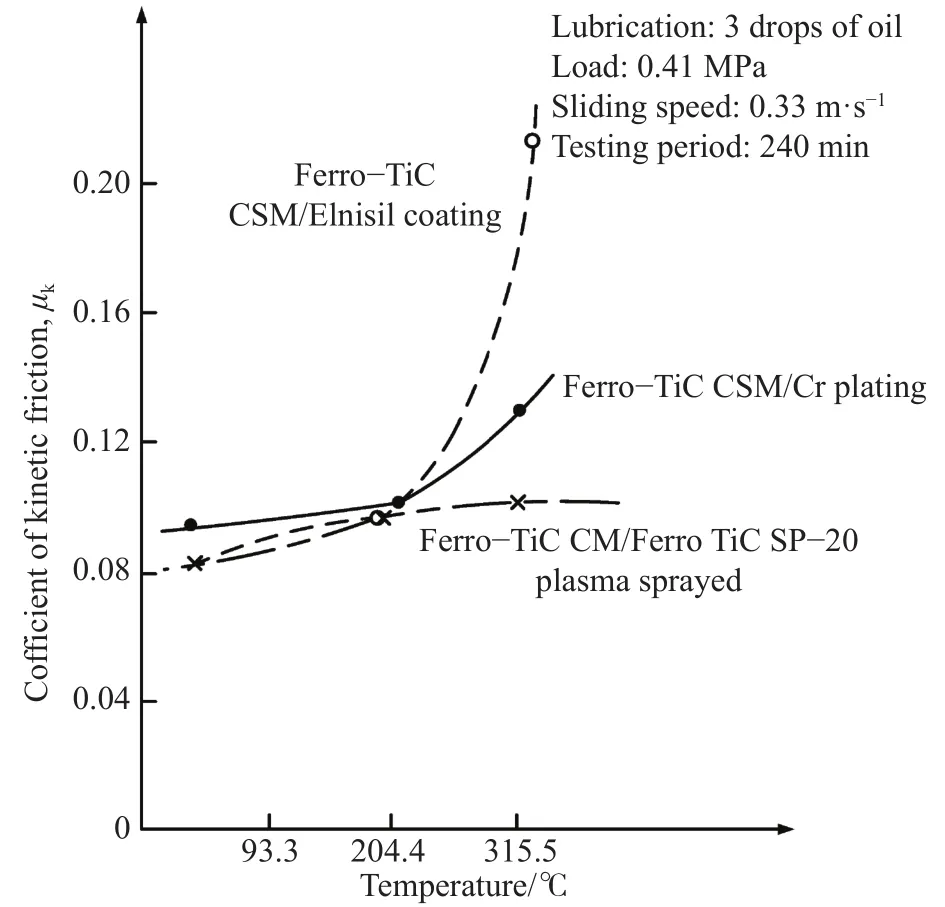

Ellis等[49]采用阿尔法LFW-Ⅰ型摩擦磨损试验机对3组径向密封系统进行试验,用块代表径向密封片、用环代替气缸型面.分别为碳化钛钢结硬质合金(Ferro-TiC)对Elnisil密封系统、Ferro-TiC对镀铬层密封系统、全Ferro-TiC密封系统.文献根据实验证明碳化钛钢结硬质合金具有良好的磨损性能.同时文献证明钢结硬质合金径向密封片与镀铬缸体的密封系统相较于石墨-铝径向密封片与镀铬缸体的密封系统拥有更好的磨损性能,其磨损特性见图33所示.

图33 石墨-铝与Ferro-TiC CSM块对镀铬环磨损特性[49]Fig.33 Wear properties of a graphite-aluminum and Ferro-TiC CSM block against a chrome-plated ring[49]

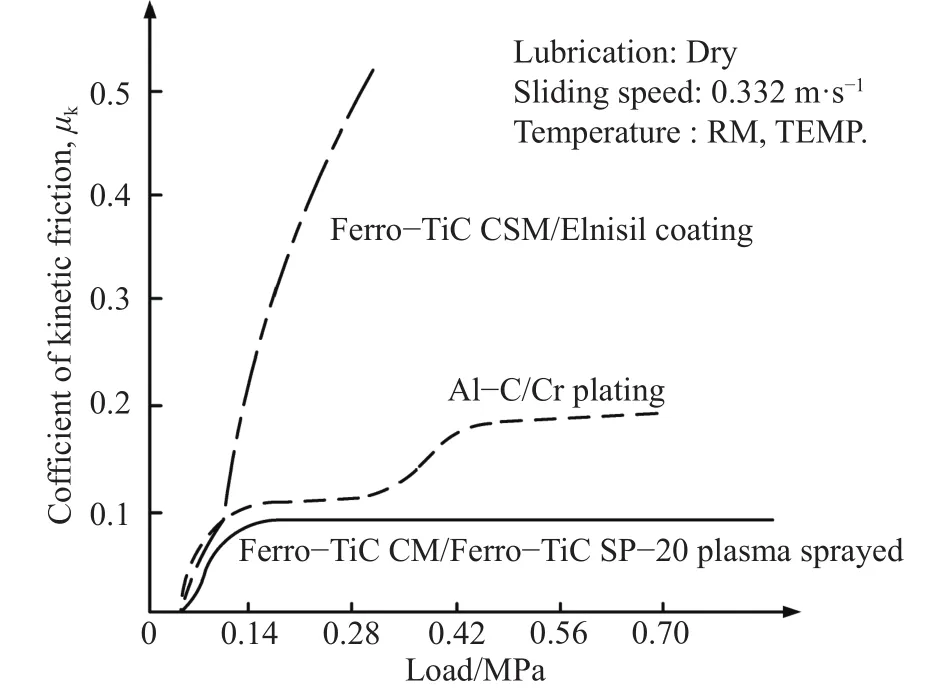

文献[49]中比较了定滑动速度不同载荷和定滑动速度定载荷下不同温度下3种密封系统的摩擦特性.根据图34和图35可得,全Ferro-TiC密封系统动摩擦系数最低,具有最佳磨损性能.

图34 各种密封系统在室温下的摩擦特性[49]Fig.34 Friction characteristics of various sealing systems at room temperature[49]

图35 各种密封系统在高温下的摩擦特性[49]Fig.35 Friction characteristics of three systems at elevated temperatures[49]

日本铃木公司的RE-5摩托车用转子机的三段组合式径向密封片采用Ferro-TiC合金材料[50],合金中含有34.5%质量分数的TiC,材料硬度HRC65,抗弯强度155 kg·mm-2,经道路试验,径向密封片的磨损量每100 km为 0.7 μm.

4.4 陶瓷材料

氮化硅陶瓷是在20世纪50年代才发展起来的,是一种理想的高温工程结构材料,氮化硅陶瓷具有如下性能:强度高;抗氧化性、抗热震性好;抗蠕变性好;结构稳定性好[51].

卢法和余乃彪[11]给出一种用于径向密封片的热压氮化硅工程陶瓷材料,用于国产GZ2-900机型,该陶瓷材料抗弯强度为700~800 MPa,抗冲击韧度达0.4 MPa,泊松比为0.25,屈服强度≥200 MPa,硬度可达HRC70以上,具有良好的高温机械性能,耐磨且摩擦系数小,具有良好的耐磨性和自润滑性,是一种理想的径向密封片材料.

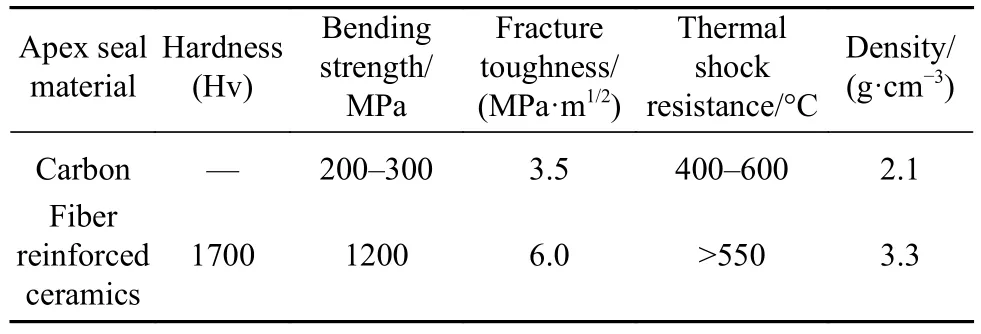

陶瓷材料虽然性能优异,但抗机械振动性能和韧性较差,缺乏塑性变形能力,遇发动机爆震易碎.为了解决陶瓷材料脆性问题,日本Mazda公司对陶瓷材料进一步改进,Mazda公司在787B赛车的R26B四转子机上采用纤维增强陶瓷材料的径向密封片.赛车发动机转速高功率大,以前赛车上采用的径向密封片的强度无法满足,这种陶瓷材料的新型两段式径向密封片在保证发动机高输出功率的同时具备高强度和良好的耐磨性.这种陶瓷材料基体采用高硬度、高弯曲强度的氮化硅,采用短碳化硅纤维增强,提高材料的断裂韧性和耐磨性[31].表1为这种陶瓷材料与炭精材料的性能比较.

表1 径向密封片材料的特性比较[31]Table 1 Comparison of properties of radial seal materials

5 径向密封片的展望

当前结构的径向密封片已经解决了工程应用问题,但是径向密封片的窜动、漏气和磨损问题并没有得到根本上的解决,需要径向密封片结构和材料上的突破.

5.1 新型径向密封片结构

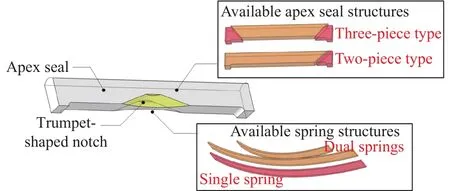

针对NSU带切口的三段式径向密封片,可以对切口做进一步的优化,见图36所示,原径向密封片的切口只设置在前导面,可以在径向密封片的前导面和后导面都设置切口,切口的形状可以改为喇叭状.

图36 带喇叭状切口的径向密封片设计Fig.36 New apex seal design with a trumpet-shaped notch

这种切口具备扩压管功能,切口不仅将高压气室内的气体引入径向密封片底部,防止径向密封片底部气体脉动而导致窜动和漏气现象,同时利用扩压管的增压作用可以提高径向密封片底部的背压值,为径向密封片提供足够的气体背压将径向密封片压向气缸型面,进而提高径向密封片的气密性,减少漏气的发生.如图37所示,当燃烧腔的气体压力p2大于进气腔气体压力p1与排气腔气体压力p3时,上止点前的径向密封片与上止点后的径向密封片在凹槽中发生倾斜时,该切口仍能将高温高压气体引入到径向密封片底部.同时该结构形状简单,方便加工,对于较厚的径向密封片可行性较高,但对于厚度较小的径向密封片则加工困难.

图37 带切口的密封片工作原理示意图.(a)上止点前径向密封片;(b)上止点后径向密封片Fig.37 Principle of the apex seal with a trumpet-shaped notch: (a) apex seal before TDC; (b) apex seal after TDC

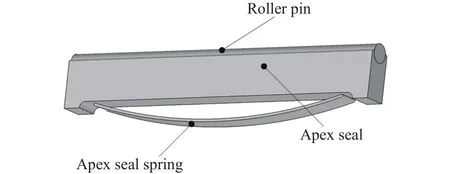

针对径向密封片的磨损问题,可以改变径向密封片与气缸型面之间的摩擦形式,将原来径向密封片滑动摩擦改变为滚动摩擦.转子机径向密封片与缸体始终是线接触,磨损比较严重,可以在原径向密封片的基础上,在其前段与缸体接触的密封面开出一个圆柱形的通孔,在开出的孔中装入一根与径向密封片等长的滚针,见图38所示.该滚针材料选需要承受高温、高压、强腐蚀和润滑不良等工作条件[52].

图38 带滚针的径向密封片设计Fig.38 Apex seal design with a roller pin

不同于滑动摩擦的机理,除非接触面存在很大的滑动,滚动摩擦通常不存在犁沟效应,黏着结点的剪切阻力很小,不发生黏着结点剪切等现象,因此滚动摩擦的阻力系数很小,一般滚动摩擦系数在0.001数量级,特别是钢对钢的滚动摩擦阻力系数在0.0001数量级上,而一般情况下汽车发动机气缸与活塞之间的滑动摩擦系数在0.17~0.3之间.在相同的金属材料与载荷的情况下,径向密封片所受的滚动摩擦力远远小于滑动摩擦力.

由于径向密封片普遍尺寸很小,因此滚针的直径会很小,同时滚针要承受转子机的高转速,当径向密封片发生振拍时,滚针还要承受冲击载荷与振动载荷,对滚针的材料性能要求较高,对滚针的安装及润滑也是要解决的关键问题.

为了提高径向密封片的密封性能,借鉴往复式活塞发动机采用多个活塞环进行密封的方式,Rose等[53]提出在转子的每个顶点使用多个密封片,如图39所示,所有的顶部片同时与气缸型面接触,提高了接触的面积,提高了密封性能,提供了防止气体泄漏的多重屏障,增加了高压气体向低压侧工作腔室泄漏的路径和难度.

图39 多密封片的径向密封片系统Fig.39 Multi-apex sealing system

转子上开设多个安装槽及安装多个径向密封片可以基于现有技术实现,但是密封片数量的增加会导致径向密封装置与气缸型面之间的摩擦力,导致发动机摩擦功率损失增加.

Martinez等[54]为微电机系统(MEMS)设计了一种微型转子压缩机,将径向密封片设计为转子的一部分,并设计成悬臂式密封,见图40所示.这种密封设计结构简单,消除了原径向密封片的窜动问题,但可能存在共振和强度上的问题,同时转子与缸体直接接触,悬臂的弹性模量直接影响发动机摩擦功率损失.Heppner等[55]对这种设计进行了数值模拟与台架试验,这种设计会导致发动机的压缩比下降,相比于无密封片的微型转子发动机初始压缩比下降25%,对发动机性能产生不利的影响.

图40 悬臂式径向密封装置[55]Fig.40 Cantilever flexure apex seal[55]

这种密封结构的悬臂下面存在凹槽,导致发动机压缩比下降,影响燃烧流场,凹槽中会残留气体及产生积碳,对发动机燃烧性能造成不利影响.

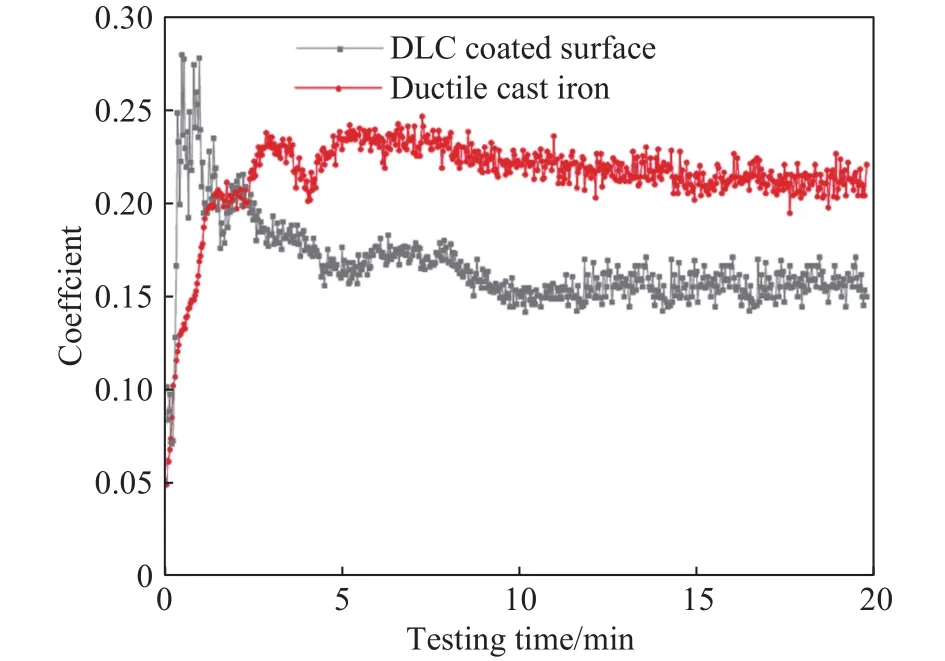

Zhang等[56]研究了类金刚石涂层(DLC)对小型转子发动机径向密封片摩擦功率损失的影响,认为DLC(类金刚石)涂层具有低摩擦系数,可以降低摩擦功率损失,通过摩擦测试仪测定了DLC涂层与球磨铸铁的摩擦系数,见图41所示,当摩擦系数趋于稳定时,DLC涂层的平均摩擦系数为1.5,而无DLC涂层的球墨铸铁的平均摩擦系数为0.22.通过数值模拟与试验分析,DLC涂层表面的径向密封片的摩擦功率损失为未涂层表面的55%.

图41 DLC涂层表面与球磨铸铁的摩擦系数[56]Fig.41 Friction coefficients of the DLC coated surface and ductile cast iron[56]

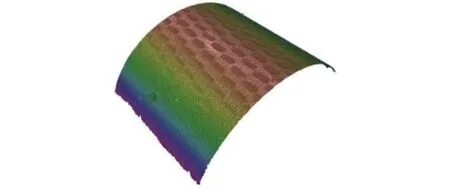

除了采用新的涂层材料,还可以采用激光进行表面纹理化处理降低摩擦功率损失.Etsion和Sher[57]对活塞环进行激光表面纹理化处理,降低了摩擦功率损失和油耗.Morris等[58]对径向密封片顶部进行激光表面纹理化处理,图42所示为激光表面纹理化处理后的径向密封片,可使径向密封片处的摩擦功率损失降低了30%.

图42 激光表面纹理化处理后的径向密封片表面[58]Fig.42 Laser surface textured seal surface[58]

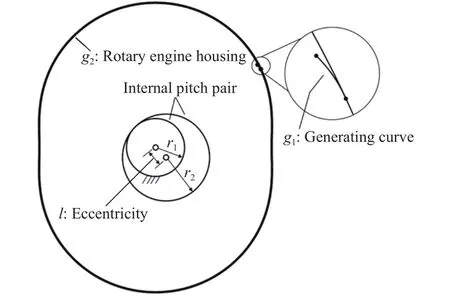

径向密封片与气缸型面是一对共轭摩擦副,除了在现有径向密封片结构上进行改进之外,还可以通过改变气缸体型线来改善径向密封片的摩擦性能.传统转子机气缸轮廓设计时未考虑径向密封片的轮廓,Warren等[59]利用基于共轭对设计的偏差函数法,生成与径向密封片共轭的缸体型线,该型线如图43所示,图中g1为创成曲线,即径向密封片顶部圆弧曲线,r1与r2分别为外齿圈与内齿圈的半径,l为偏心距.相较于原缸体型线,新的缸体型线与径向密封片的一致性使其具有更高的密封能力,可以减小密封件上的力,从而减小密封件与缸体的磨损,从而延长整个发动机的使用寿命.

图43 基于径向密封片的气缸型线设计[59]Fig.43 Rotary engine profiles designed with an apex seal[59]

5.2 新型径向密封片材料

考虑到径向密封片润滑效果差、磨损严重、工作环境恶劣的问题,一些工程结构陶瓷具有耐高温、高硬度、高耐磨性和良好自润滑性,如果能解决脆性问题,陶瓷材料将是径向密封片材料的未来发展的重要方向

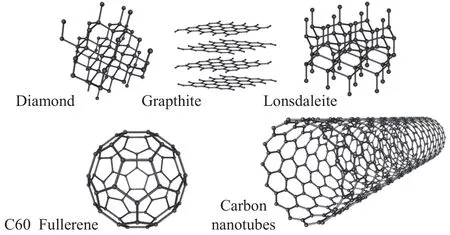

针对径向密封片采用的氮化硅陶瓷材料,可以采用自增韧陶瓷材料进行改进.同时可以加入碳纳米管、富勒烯、石墨烯等新型的碳同素异构体[60]来提高氮化硅陶瓷的力学性能,图44所示为碳的同素异构体.例如可以采用碳纳米管对氮化硅陶瓷进行增韧,碳纳米管具有极高的强度和极好的韧性.碳纳米管的力学性能优良,其强度约为钢的100倍,而密度却只有钢的1/6而且在垂直于碳纳米管的管轴方向具有极好的韧性,被认为是未来的“超级纤维”[61].碳纤维增韧氮化硅陶瓷具有比氮化硅陶瓷更低的摩擦系数,更高的耐磨性和更高的断裂韧性,同时碳纤维/氮化硅复合材料制备工艺较为成熟,是一种理想的径向密封片材料.

图44 碳的同素异构体Fig.44 Carbon isotope isomer

石墨烯本征强度高达130 GPa,是钢的100倍,同时具有优异的延展性,可以提升材料的机械性能.石墨烯中特殊的强共价键使其在力学及结构上具有许多独特的性质[62].在纯铝基体中添加0.54%质量分数的石墨烯纳米片,挤压后的屈服强度和拉伸强度分别提高了228%和93%[63].此外,石墨烯还能增强无机材料如陶瓷、碳质材料的力学和摩擦学性能[64].此外,碳材料在高温下具有热导率高、热膨胀系数低的特点,能改善材料的抗热震性[65],碳及其同素异构体的这些特性有利于径向密封片在恶劣的工作环境下稳定运行.

Hvizdoš等[66]研究发现石墨烯可以提高Si3N4陶瓷材料的断裂韧性和耐磨性,当加入3%质量分数的石墨烯时,Si3N4陶瓷的磨损率降低了60%.Kvetková等[67]用石墨烯片制备的石墨烯/氮化硅复合陶瓷的强度明显比氮化硅高,最高的强度值达到了9.92 MPa·m0.5并给出石墨烯片的增韧机理就是微裂纹偏转、微裂纹分叉和裂纹桥联,如图45所示.

图45 石墨烯增韧陶瓷的增韧机理示意图[67].(a) 未增韧陶瓷;(b) 增韧陶瓷Fig.45 Schematic illustration of the toughening mechanisms in the ceramic-GPL composite[67]: (a) untoughened ceramics; (b) toughened ceramics

随着纳米技术的发展,纳米陶瓷随之产生.所谓纳米陶瓷是指在陶瓷材料的显微结构中,晶粒、晶界以及它们之间的结合都处在纳米水平.纳米复合陶瓷增韧主要靠晶界纳米相与晶内纳米相的贡献,通过晶界纳米相和基质形成的高强度主晶界,对沿晶裂纹起强“钉扎”的作用,晶内纳米相的增韧作用在于形成晶界处的压应力,间接强化主晶界,同时使基质晶粒内部残存拉应力,再加上微裂纹和次界面,使基质晶粒被弱化[68],由于纳米陶瓷晶粒的细化,晶界数量大幅增加,在主晶界强化和晶粒分化的共同作用下,材料的强度、韧性和超塑性大为提高[68-69].纳米材料可以克服陶瓷材料质地脆、韧性差的缺陷.纳米结构陶瓷材料是未来径向密封片材料的一个重要的选择,纳米材料可以在较低温度下烧结达到致密化的优点,同时提高陶瓷材料的力学性能,提高陶瓷材料的硬度、断裂韧性和低温延展性,特别是高温下使用使硬度和强度得到较大的提高[70].表2给出部分纳米陶瓷材料的力学性能.

表2 纳米陶瓷材料力学性能的改善[70]Table 2 Improvement of mechanical properties of nano-ceramic materials

6 结论

(1) 径向密封片是转子机最重要的密封组件,径向密封片在工作过程中存在振拍、漏气和磨损问题,导致气缸型面出现振纹,影响转子机的经济性能和使用寿命.

(2) 西德NSU、日本Mazda公司分别对整体式径向密封片结构进行改进,通过开设交叉孔改变自振频率来消除缸体振纹,采用3段组合式、两段组合式、双弹簧结构、上下斜分割三段式来提高径向密封片密封性能,同时在径向密封片一侧开设切口来解决振拍问题.

(3) 西德NSU公司、日本Mazda公司早期采用炭精材料来减小磨损、消除缸体振纹现象.但炭精材料存在强度不足易折断的问题.钢结硬质合金的出现解决了径向密封片强度不足的问题但不能解决磨损问题,Mazda采用渗铝炭精材料、顶部圆弧冷激处理来改善磨损性能,同时采用纤维强化陶瓷材料,打开了径向密封片材料的新方向.

(4) 转子机的径向密封片未来可采用包括两侧扩压管状切口来解决振拍问题,安装滚针变滑动摩擦为滚动摩擦以改善摩擦性能,转子上可采用多个径向密封片来提高密封性能,针对小型和微型转子机的悬臂一体式密封装置也是一个新途径,径向密封片顶部圆弧的激光表面纹理化处理也是改善摩擦性能的重要措施.未来转子机的径向密封片可综合采用多个结构设计,以提高其工作性能.

(5) 未来转子机径向密封片不仅要采用新的创新性的结构,新型材料的选择同样重要.针对径向密封片处润滑不佳的现状,陶瓷材料是径向密封片材料未来的主流方向,为了改善陶瓷材料韧性不足和抗振动性能差得问题,可以采用最新的碳纤维材料和石墨烯增韧,提高氮化硅陶瓷的力学性能和摩擦性能来满足工作需要.同时随着纳米技术的发展,纳米陶瓷也是径向密封片材料的一个重要选择.