双向平行流工艺技术及其成套设备的应用进展

2022-07-12付伟岸邓文涛

付伟岸,邓文涛

(中国瑞林工程技术股份有限公司,江西南昌 330038)

1 双向平行流工艺概况

双向平行流高电流密度电解工艺(简称“双向平行流工艺”)是中国瑞林联合杭州三耐研发的具有自主知识产权的一种电解技术及其成套装置[1-2]。 双向平行流工艺的技术原型在可追溯于1996 年在沈阳新兴铜电解厂的应用[3]。电解液从混凝土电解槽上部两侧预留的通道进入,在每块阴、阳极板之间都有溶液进入口,电解液在极板中保持平行流动,流动方向从上向下,如图1 所示。

图1 沈阳新兴双向平行流的电解槽示意

沈兴铜电解厂当时采用的是大极板传统始极片电解工艺,采用双向平行给液的循环方式后,将始极片电解工艺的电流密度由传统始极片电解工艺的260 A/m2提高到了320 A/m2, 且阴极铜质量仍可达到A 级铜标准,可见采用双向平行给液的循环方式对提升电流密度有利。

2014 年,中国瑞林在贵溪冶炼厂电解系统中完成了双向平行流技术和装备的工业试验, 探索了不同的电流密度、进液压力、流量、添加剂的加入量对电解过程的影响,并深入研究了阴极板两侧溶液的铜离子浓度分布、温度分布、槽电压变化、阳极泥沉降等情况,分析了提高电流密度对阴极铜质量和直流电耗的影响,进一步优化和完善了喷嘴结构[3]。 试验最终产出的阴极铜化学成分完全达到LME A 级铜的质量标准,为后续的技术应用推广奠定了基础。

2015 年8 月,该技术首次在内蒙赤峰云铜(老厂)的电解系统改造项目中进行了工业化应用。 虽然,此次应用只在生产系统中放置了10 个双向平行流电解槽,而且采用的是传统始极片工艺,但是投产后的电流密度达到了352 A/m2,并一直能稳定地产出A 级铜。 这进一步验证了双向平行流技术用于高电流密度电解的可行性。

2015 年11 月, 南国铜业一期工程电解系统经过多次方案论证, 确定采用双向平行流工艺技术和专用装置[4]。 2016 年8 月,中铜东南铜业宁德400 kt铜冶炼基地项目经过可行性研究和初步设计的反复论证后, 也确定采用双向平行流高电流密度电解工艺和专用装置。该技术研发团队历时7 年多时间,不仅取得了拥有自主知识产权的多项重大技术创新成果,还实现了该技术在国内铜电解领域、百万吨级大规模工业化生产中的应用[5]。 2020 年9 月,双向平行流高电流密度铜电解工艺和专用装置经中国有色金属工业协会组织的专家评审, 认为已达到国际领先水平,获得中国有色金属工业科学技术一等奖。截至目前, 该工艺和成套装置已得到超过1 100 kt 的大规模工业推广应用,应用情况详见表1。

表1 双向平行流高电流密度铜电解工艺推广应用情况

2 典型应用案例分析

如前所述, 双向平行流高电流密度铜电解工艺及其成套装置已经在两个大型工厂得到应用, 具体情况分析如下。

2.1 中铜东南铜业有限公司400 kt/a 阴极铜项目

该项目位于福建省宁德市漳湾镇临港工业园,设计规模为年产400 kt 阴极铜,是世界上第1 个采用双向平行流工艺技术及其成套设备的特大型电解项目。 由于该工艺及其专用装置当时尚未有大规模的工业实践,在项目可行性研究和初步设计阶段,对是否采用该工艺进行了反复详实的对比论证[1]。大量对比的数据证明: 双向平行流高电流密度电解工艺投资成本低、生产运营费用低,尽管新工艺大规模应用有一定的风险,但是风险可控。尤其是该项目建在地基条件非常差的海边, 因此采用单槽产能高的双向平行流高电流密度电解工艺优势更为明显。 由于电解槽数量少,采用该工艺能大幅度缩减地基处理费用和厂房投资,与采用传统的电解工艺相比,节约投资近15%。

该项目于 2017 年 2 月开始建设,2018 年 8 月投产,设计电流密度为350 A/m2,同时预留将电流密度提高到380 A/m2的能力。 目前,该厂电流密度稳定在376 A/m2, 各项技术经济指标达到并且部分超出设计值, 产出的阴极铜已通过LME A 级铜注册,且阴极铜含银低至 3×10-6~5 ×10-6,综合经济效益比采用传统电解工艺的提升了10%以上。

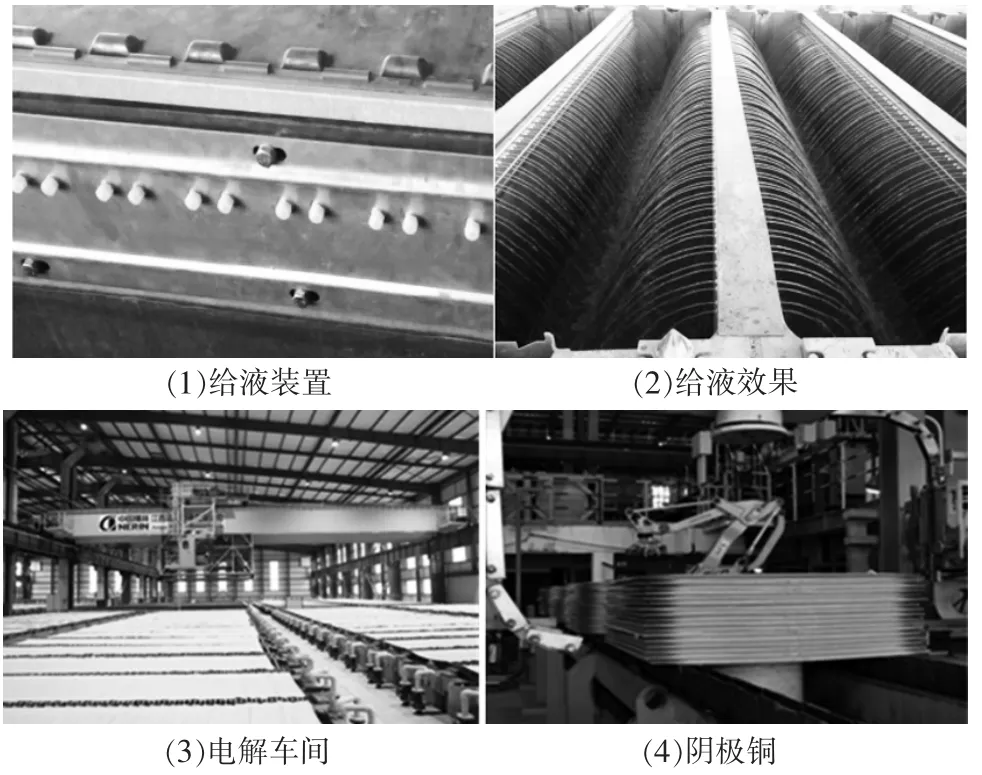

中铜东南铜业有限公司400 kt/a 电解车间的双向平行流电解给液应用情况见图2。

图2 双向平行流电解应用情况

2.2 广西南国铜业项目

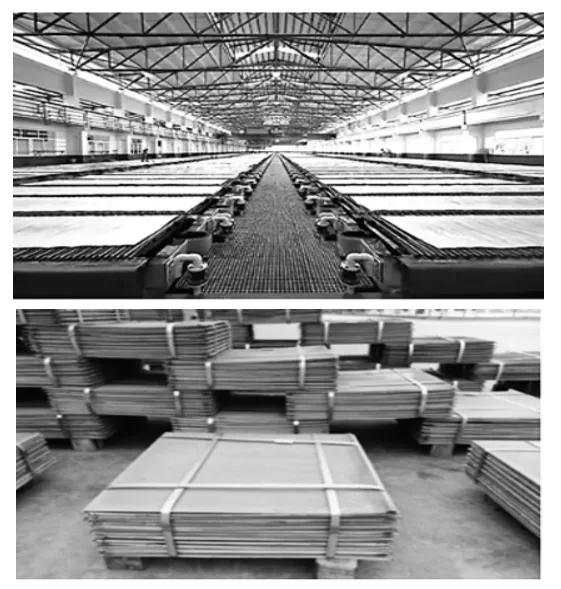

该工厂位于广西壮族自治区崇左市扶绥县工业园区。项目分期实施建设,项目一期设计规模为年产阴极铜 300 kt,于 2016 年动工,2019 年 4 月投产。目前,该厂电解系统在电流密度高达370 A/m2的条件下可稳定地产出LME A 级标准的阴极铜。其阴极铜含银低至 4×10-6~6×10-6, 投资和生产成本都大幅低于预期。 鉴于一期双向平行流高电流密度铜电解工艺的优良使用效果,二期400 kt 电解项目决定继续使用该工艺,并已经开工建设。工厂一期电解车间应用情况见图3。

图3 南国铜业一期双向平行流电解车间应用情况

3 铜电解工艺方案对比分析

在明确采用不锈钢阴极电解技术的前提下,对常规永久阴极电解与双向平行流电解两种工艺方案进行比较:1)采用常规永久不锈钢阴极工艺(方案一)。相比传统法始极片工艺技术, 该工艺具有产品质量好、劳动生产率高、综合能耗低、生产成本低、厂房占地小等优势,在国内外已得到广泛应用。常规永久不锈钢阴极电解技术电流密度一般为300~330 A/m2。如果进一步提高电流密度, 往往会出现浓差极化和阳极钝化等不良现象,导致阴极铜质量达不到A 级铜标准。2)采用双向平行流高电流密度电解工艺(方案二)。 该工艺通过改进电解槽内溶液的循环方式,可以将电流密度提高至350~380 A/m2或更高,且产品质量能达到A 级铜的标准。

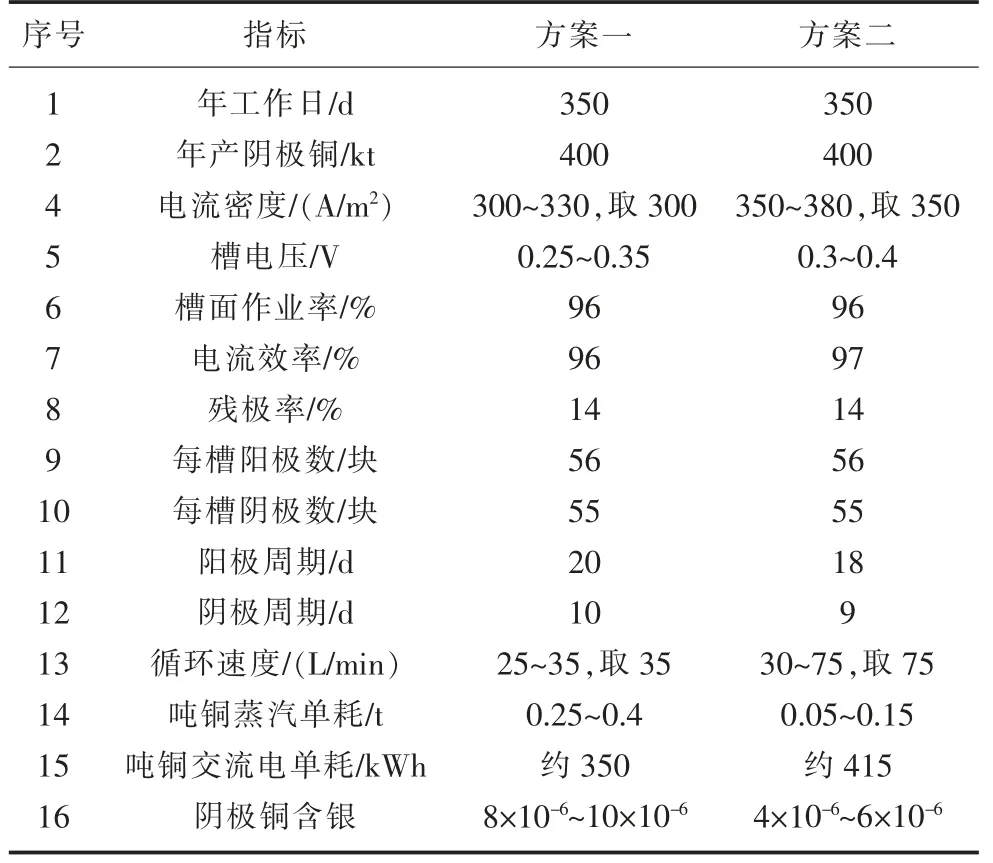

3.1 技术经济指标对比

两种工艺方案主要技术经济指标,如表2 所示。

表2 主要技术经济指标

3.2 主要可比建设内容对比

3.2.1 电解槽数量

电解槽数量计算公式如下:

式中:N 为电解槽总数, 个;M 为阴极铜年产量,t;350 为年工作日;24 为日通电时间;1.185 为铜电化当 量 ,g/(A·h);μ 为 槽 时 利 用 率 ,%;η 为 电 流 效率,%;I 为电流强度,A。

方案一,电流强度 I=2×1.050×1.02×300×55=35 343A,计算得电解槽数量 N 为 1 233.7 槽。 考虑出装槽、电力母线走向及配置等因素,取电解槽总数为1 280槽,分为 10 个系列,每系列 8 组,共 80 组,每组 16 槽。

方案二,电流强度 I=2×1.050×1.02×350×55=41 233.5 A,计算得电解槽数量N=1 046.6 槽。 考虑出装槽、电力母线走向及配置等因素,取电解槽总数为 1 088 槽,分为 8 个系列,每系列 8 组,共 64组,每组 17 槽。

3.2.2 给液装置

方案一,由UPVC 材质的给液弯管和给液底管组成供液系统,各1 280 套;方案二,采用双向平行流给液装置,共1 088 套。

3.2.3 不锈钢阴极板

方案一,需要不锈钢阴极板1 280×55=70 400块;方案二,需要不锈钢阴极板1 088×55=59 840块。

3.2.4 阴极剥片机组

方案一,每天最大阴极出槽数为128 槽,单槽阴极 55 块,操作时间为 12 h,工作量为 55×128/12=586.7 块/h。 选取标称能力为每台每小时500 块的机器人阴极剥片机组2 台。

方案二,每天最大阴极出槽数为136 槽,单槽阴极 55 块,操作时间为 12 h,工作量为 55×136/12=623.3 块/h。 选取标称能力为每台每小时500 块的机器人阴极剥片机组2 台。

3.2.5 阳极整形机组和残极洗涤机组

方案一,每天最大阳极/残极出槽数为64 槽,单槽阳极/残极56 块, 操作时间为12 h, 则其工作量为:56×64/12=298.6 块/h。 选取标称能力为每台每小时450 块的国产机器人阳极整形机组2 台和残极洗涤机组各1 台。

方案二,每天最大阳极/残极出槽数为68 槽,单槽阳极/残极56 块, 操作时间为12 h, 则其工作量为:56×68/12=317.3 块/h。 选取标称能力为每台每小时450 块的国产机器人阳极整形机组2 台和残极洗涤机组各1 台。

3.2.6 专用吊车

方案一,电流密度为300 A/m2时,单个阳极质量计算为391.7 kg,取400 kg。 整槽阳极和不锈钢阴极板的质量为24.9 t,加吊架质量为29.3 t。

方案二,电流密度为350 A/m2时,单个阳极质量计算为415.6 kg,取416 kg。 整槽阳极和不锈钢阴极板的质量为25.8 t,加吊架质量为30.2 t。

考虑最不利状况, 每出装一槽吊车用时约10 min(分别为吊车运行 4 min,出装极板 6 min),1 天最多出装136 槽阴极, 此时吊车需用时1 360 min,即22.7 h。考虑富余,两种工艺方案均选择主钩4×8 t、电动葫芦3 t、轨距Lk=31.5 m 的专用吊车4 台,工作级别为A7。

3.2.7 主跨厂房面积

方案一,电解工段主跨厂房长度为320.2 m,其中电解槽面区域长度为117.35 m, 双跨宽度为33 m×2,2 层结构,总建筑面积为 42 266.4 m2。

方案二,电解工段主跨厂房长度为290.2 m,其中电解槽面区域长度为103.3 m×2,双跨宽度为33 m×2,2 层结构,总建筑面积为 38 306.4 m2。

3.2.8 电力母线

方案一,电解槽面区域长度为117.35 m×2,按最高可达电流密度为330 A/m2核算单片母线规格为TMY-300 mm×10 mm,12 片 1 组; 初步统计电力母线总重达938 t。

方案二,电解槽面区域长度为103.3 m×2,按最高可达电流密度为380 A/m2, 核算单片母线规格为TMY-300 mm×12 mm,12 片 1 组, 初步统计电力母线总重达1 050 t。

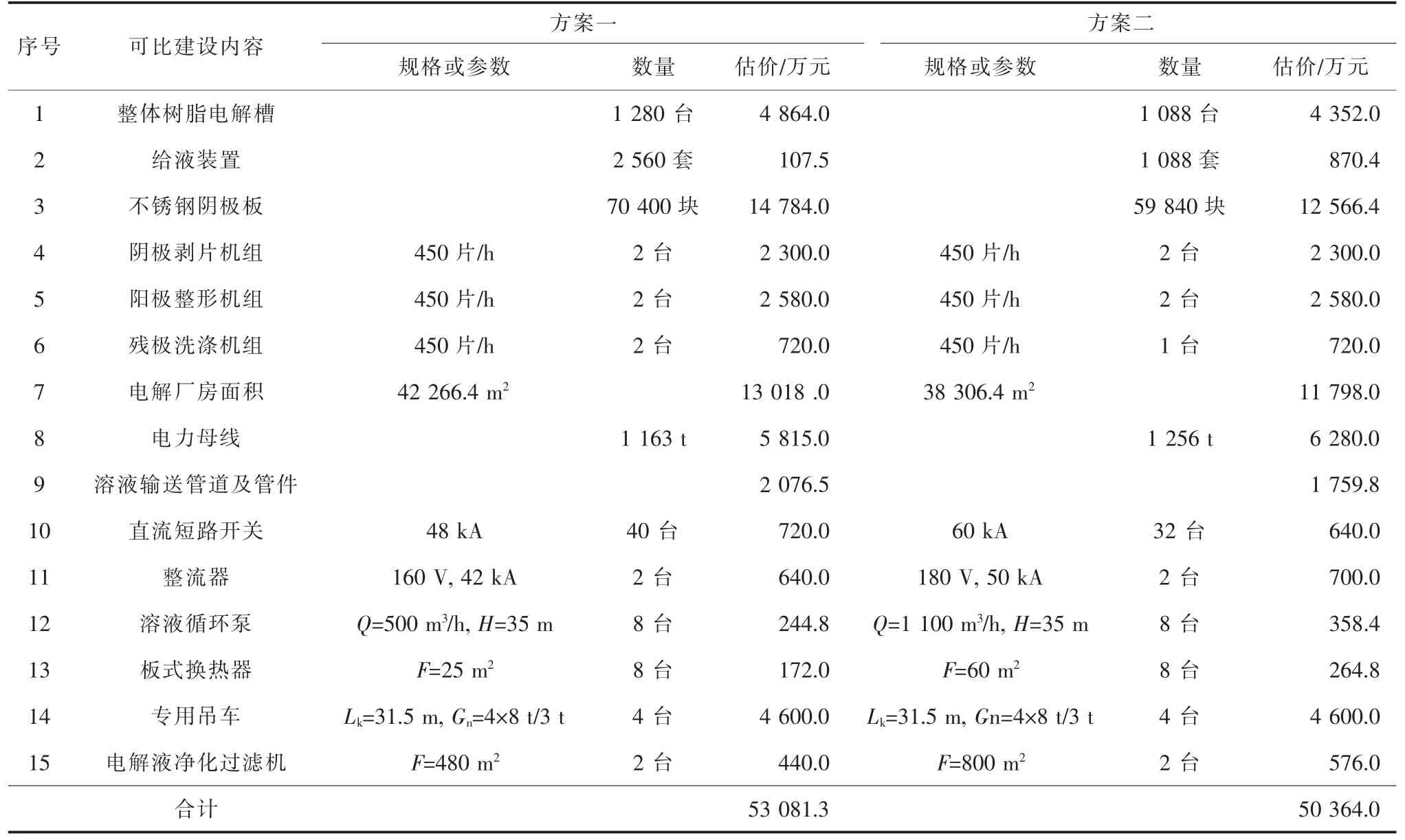

主要可比建设内容见表3。 参照表3 各项可比建设内容的投资, 方案一比方案二将增加工程建设费用2 716 万元。

表3 主要可比建设内容

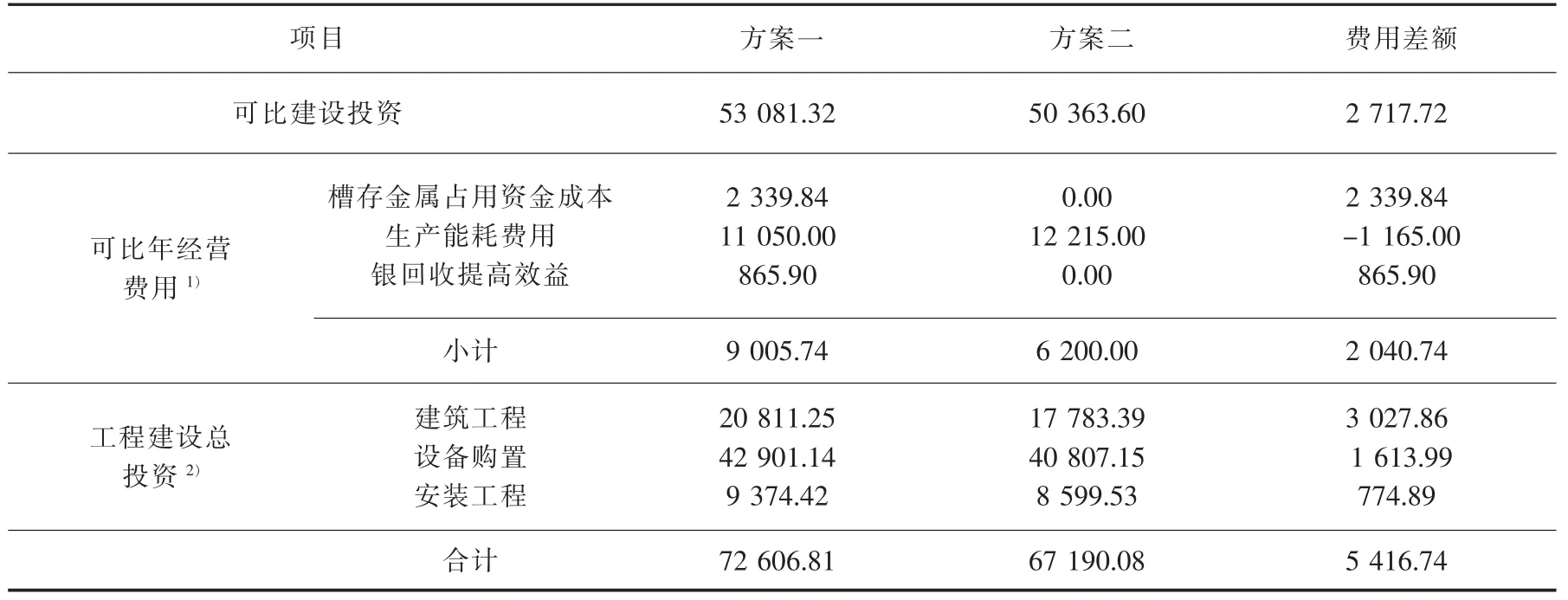

3.3 两种工艺主要投资和经营费用对比

1)槽存金属占用资金成本。 双向平行流工艺采用的电流密度高,可以更快地产出产品,减少一定量的金属库存, 假定两种工艺方案所采用单个阳极板质量均为0.4 t,阳极板铜质量分数为99.45%、含银260×10-6和含金80×10-6,两种方案槽存金属效益对比如表4。 忽略管道及槽罐中电解液含铜量差异,按铜价 5.0 万元/t 计,金价 29 万元/kg 计,银价 0.45 万元/kg计,方案一比方案二需增加资金占用成本53 789.4 万元/a。 按国家央行指导性年利率4.35%计,每年需增加资金占用利息2 339.8 万元人民币。

表4 两种方案槽存金属差额

2)生产能耗费用。电耗成本单价取0.725 元/kWh,蒸汽单价取90 元/t, 两种工艺生产能耗费用对比如表5 所示。虽然方案二比方案一电耗较高,但是方案二蒸汽用量仅为方案一的20%。因此,方案一比方案二可减少生产能耗费用1 165 万元/a。

表5 两种工艺生产能耗费用对比

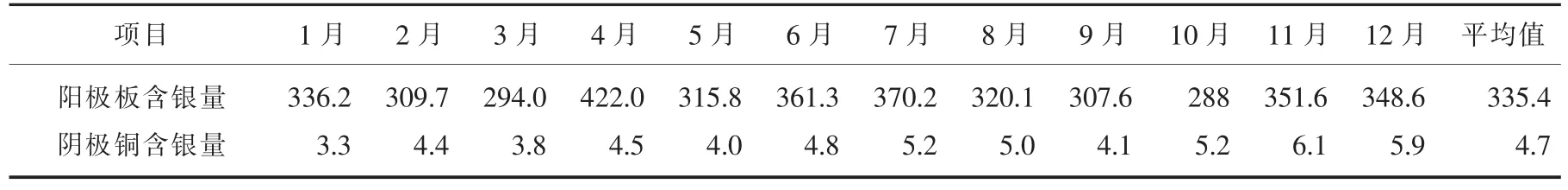

3)银回收提高效益。 无论是从平行流的试验还是工业生产应用情况都表明平行流技术可降低阴极铜中的含银量,从而提高银的回收率。应用案例一生产数据如表6 所示,应用案例二生产数据如表7 所示。

表6 应用案例一生产数据 g/t

表7 应用案例二生产数据 g/t

方案二阴极铜含银为 4×10-6~6×10-6,而方案一(常规永久不锈钢阴极方案)阴极铜含银约为8×10-6~10×10-6,按照 400 kt 产能规模,后续阳极泥工段银回收率98.4%计算, 每年能增加银的回收 1 574.4 kg,按照银价0.55 万元/kg 计,方案二比方案一由阴极铜含银差异带来收益为865.9 万元。

4)投资和费用对比。两种方案的可比投资、经营费用和工程建设总投资的比较如表8 所示。

表8 可比投资、经营费用和工程建设总投资比较 万元

从表8 可以看出, 采用了双向平行流高效电解技术的不锈钢阴极电解方案二,不但工艺先进,而且可比建设投资和可比年经营费用低, 工程建设总投资也低。

4 总结

通过以上方案对比数据充分论证了双向平行流高电流密度电解工艺的优越性, 主要在以下几个方面:1)在电流密度高达350~380 A/m2的条件下能平稳产出高纯阴极铜。 双向平行流铜电解循环方式提供了优越的溶液流场条件,有效地减少了浓差极化,保证了高电流密度条件下阴极铜质量。 2)减少了铜电解过程银的损失率。溶液自上而下流动,加速了阳极泥沉降,减少银离子在阴极上析出,阴极铜含银由传统的 8×10-6~10×10-6降到 4×10-6~6×10-6,减少银的损失率达50%,增加了经济效益。3)流动资金占用量少,经济效益好。减少电解槽数量即意味着减少长年放置在电解槽内的铜阳极积压量减少, 加上阴极出槽周期降为6 d,缩短了销售周期,因此流动资金占用少,经济效益好。 从生产实践看,综合经济效益可提升10%以上。4)综合能耗低,经济适用性强。 虽然双向平行流工艺的交流电单耗高于常规PC 电解工艺,但其蒸汽单耗仅为常规PC 电解的20%,综合能耗更低。

综上所述, 通过大规模工业化应用实践证实双向平行流高电流密度电解工艺提高了单位面积产能10%以上,降低了阴极铜中银的损失率50%,流动资金占用量减少,降低工程总体投资10%以上,综合经济效益可提高10%左右。