减压渣油罐机械清洗工艺优化

2022-07-12仇军华范海明

仇军华,范海明

(中石油第二建设有限公司,甘肃兰州 730060)

0 引言

兰州石化公司炼油运行三部油品储运区域减压渣油储罐(G-573#)已正常运行6年,罐底部存在一定的淤积物,而淤积物会导致储罐容积减少[1]。由于在运行过程中发现罐底存在泄漏,决定对G-573#罐进行机械清洗,以满足罐内检查及动火条件。

储罐清洗方式多数为人工清洗和机械清洗。人工清洗由于劳动强度大、作业风险高、施工周期长、固废量大、环保危害大、安全管控难度大等原因,已逐渐被机械清洗所取代,而机械清洗也因为其工艺不同,导致清洗效果不同。

1 储罐基本情况

1.1 储罐参数

兰州石化公司炼油运行三部油品储运区域减压渣油储罐为5000 m3立式拱顶储罐,内有加热盘管。储罐基本参数见表1。

表1 储罐基本参数

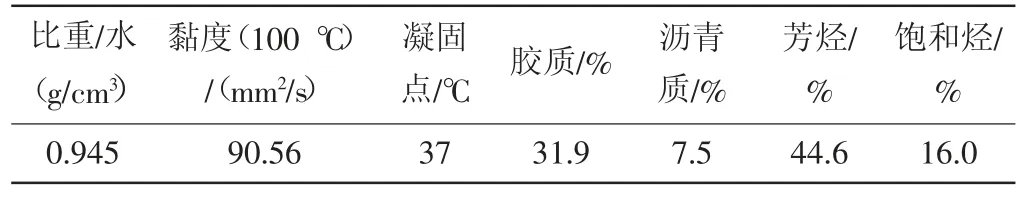

1.2 减压渣油的主要性质(表2)

表2 减压渣油的主要性质[2-3]

2 机械清洗流程及设备

储罐机械清洗作业是利用喷射清洗机将清洗介质在一定温度、压力和流量下喷射到被清洗储罐的内表面和淤积物的表面,反复冲洗及循环处理一段时间后,罐内的淤积物即被清理干净。渣油罐清洗介质选用轻质油和水。本次清洗轻质油选用不合格柴油。

机械清洗系统由五部分组成:清洗回收设备、油罐清洗机组、惰性气体发生装置、油水分离箱和其他附属设施[4]。

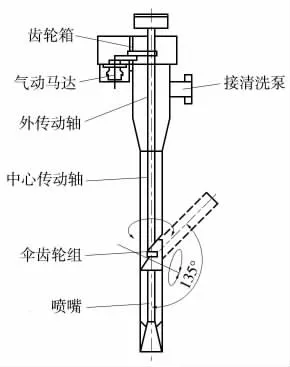

清洗机利用压缩空气给气动马达提供动力,可水平0~360°旋转,垂直0~135°升降。清洗机出口压力最高可达0.8 MPa,正常工作压力为0.5~0.7 MPa。清洗机喷射枪结构见图1、图2。

图1 清洗机喷射枪结构[5]

图2 喷枪三维结构示意

3 问题及改进措施

3.1 清洗存在问题

2015年对G-573#罐进行机械清洗,效果不理想,主要问题如下:

(1)固废量大。清洗结束后,人工清渣约86 t,受限空间作业,工作效率低下。

(2)油水循环工序、人员进罐清渣时间长。油水循环时间为18 d,人员进罐清渣时间为16 d,且由于罐内固废多,人员进罐清理固废时间长,劳动强度大,安全管理风险增加,对罐内作业人员健康危害大。

(3)清洗效果不理想,环保压力大。机械清洗不彻底,罐底淤积物、障碍物死角等全靠人工清洗,且固废处理量大,给环保带来很大压力。

3.2 原因分析

清洗公司按照要求对G-573#罐进行机械清洗,作业人员根据物料性质、储罐现场实际情况,对清洗工艺进行了优化。由于两次清洗均使用XHQ-180III清洗设备及AM-76-VSR清洗机,对设备进出场、管道连接、氮气注入等共同工序不再赘述,仅从清洗工艺部分进行分析。

(1)未加入不合格柴油,仅利用清洗罐内减压渣油进行循环冲洗,未对罐内淤积物进行溶解,淤积物流动性差。

(2)油循环及水循环清洗介质温度为50~55℃,清洗罐内清洗介质温度低,清洗时对淤积物表面的溶解作用不明显。

(3)由于未对罐体进行详细踏勘,依据常规方式,仅在罐顶透光孔、观察孔架设3台清洗机,清洗机喷射介质在淤积物上表面进行剥洋葱式的冲刷作业,逐层进行清理。同时,由于清洗机架设于罐顶,距离罐底13 m左右,加之罐内盘管阻挡,对罐底淤积物清洗效果差。

3.3 改进措施

3.3.1 压油浸泡及油循环清洗

根据相似相溶原理,减压渣油罐的淤积物组分主要为胶质和沥青质,胶质是渣油中除沥青外最重且最复杂的组分。有研究表明,增加芳香烃的含量能够阻止沥青质的聚集。因此,在清洗时通过罐体工艺管道向清洗罐内压入不合格柴油,将罐内淤积物浸泡3 d;压油及回油循环清洗工作分别进行2次,以确保罐内淤积物充分溶解,提升清洗效果。

3.3.2 提高油洗及水洗介质温度

根据减压渣油胶质及沥青质含量高,减压渣油储存工艺指标为80~150℃,清洗介质及清洗罐内淤积物温度高,流动性好[6],作业时提高油循环和水循环的介质温度。考虑到温度过高时油内混有的少量轻质组分会挥发出来,且依据设备使用要求,清洗设备机封使用温度不高于75℃,经综合考虑,将罐内清洗介质温度范围设定为60~65℃,且24 h连续作业,确保罐内淤积物的温度保持相对稳定,避免淤积物温度降低后再进行加热,导致多次加热延长工期。

3.3.3 优化清洗机布置

机械清洗机越靠近淤积物清洗效果越好。在罐顶架设3台清洗机的同时,根据清洗罐设备实际开孔情况,将罐底部脱水口管道DN80和距罐底300 mm的预留口DN150(罐体自带)连接至清洗设备,进行罐内底油及淤积物内循环,对罐底淤积物进行搅动,从底层解决问题。罐底部油循环按照清洗罐⇌脱水口⇌清洗设备⇌预留口⇌清洗罐顺序,正反方向循环3 d,清洗机进口压力为0.5~0.6 MPa。

4 清洗工艺改进及效果对比

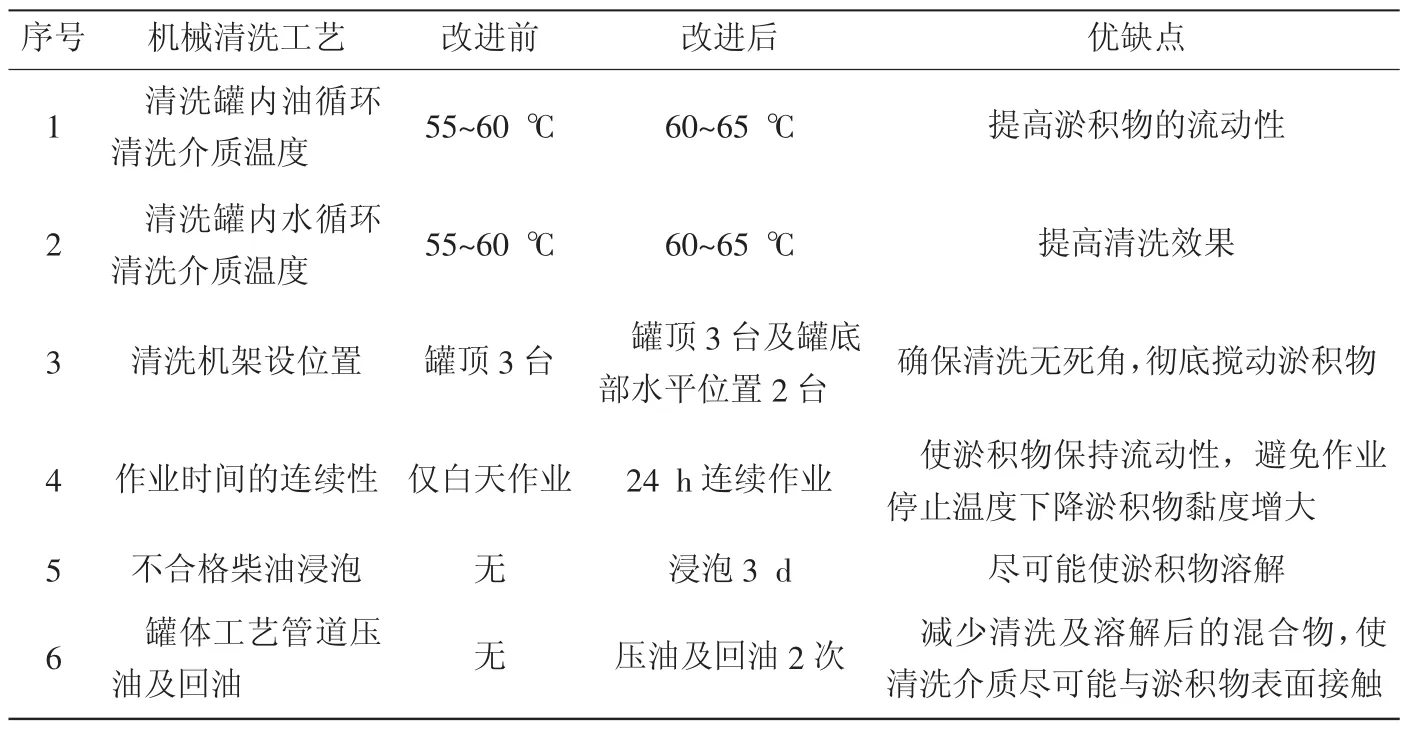

4.1 清洗工艺改进前后对比(表3)

表3 清洗工艺改进对比

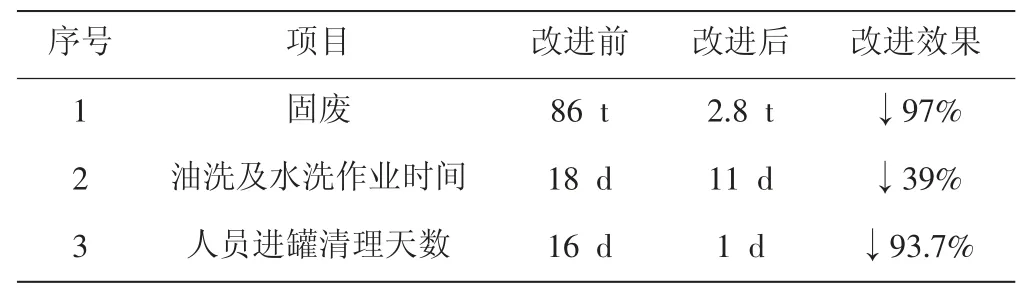

4.2 清洗工艺改进效果(表4)

表4 清洗工艺改进效果

5 结论

(1)加入不合格柴油,可加大罐底淤积物的溶解。

(2)提高清洗罐内油洗介质温度和水洗介质温度,可提升清洗效果;储罐机械清洗采取24 h不间断作业方式,保证了罐内温度相对稳定,避免淤积物黏度随温度发生较大变化。

(3)在储罐贴近罐底位置架设2台清洗机,进行封闭循环,最大限度地对淤积物进行搅动,加大了淤积物的流动性。

实践证明,结合现场实际对机械清洗工艺进行改进,保证施工在连续、安全、高效的情况下进行,可缩短清洗工期、提高清洗质量、减少固废处理量,达到了机械清洗的目的,为检修动火作业和后续生产运行争取更多的作业时间,为今后同类储罐机械清洗提供了可借鉴经验。