半自磨机衬板的改进措施探讨

2022-07-12柴满林

柴满林

(铜陵有色金属集团控股有限公司,安徽 铜陵 244001)

半自磨机作为目前磨矿工艺广泛应用的核心设备,不仅具有冲击破碎和研磨的特点,而且还能有效处理各种不同硬度的矿物。随着半自磨机规格和处理能力的不断提高,这种半自磨机的作业效率在很大程度上影响到整个工厂的运行成本,因此必须尽量减少半自磨机的停车时间[1]。半自磨机衬板是一种用来保护半自磨机筒体,使筒体免受研磨体和物料直接冲击和摩擦,同时提升物料和研磨体,增强研磨体对物料的粉碎和研磨作用的关键零部件,它有助于提高半自磨机的磨矿效率,增加物料处理量,降低钢球单耗[2]。

国内某冶炼厂采用1台Φ5.8 m×5.8 m湿式半自磨机和1台Φ5.5 m×9.5 m溢流型球磨机,构成二段磨矿系统,年处理熔炼炉渣约120万t。高负荷的工作量导致半自磨机衬板磨损严重,进料端衬板和筒体衬板的使用寿命一般在3~3.5个月,出料端格子板的使用寿命一般在6个月,每年因不断的停车更换半自磨机衬板严重影响了生产。随着生产任务的不断加大,必须考虑如何延长衬板使用寿命,减少半自磨机停车检修时间,满足生产能力需求。

1 半自磨机衬板磨损现状

某冶炼厂渣选系统采用的半自磨机主要用于对闪速熔炼炉渣进行破碎和研磨,内部衬板采用的是高锰合金衬板。在半自磨机实际生产过程中,因半自磨机自身结构及工作原理等因素影响,衬板属于易磨损的消耗品,特别是半自磨机进料端第2、3圈衬板和筒体第1、2圈衬板磨损更为严重。通过近几年的检修发现,半自磨机衬板的磨损情况基本如下:

1.半自磨机进料端衬板共3圈45块,主要是第2、3圈衬板磨损,使用3~3.5个月以后,随着衬板提升筋的磨损,部分螺栓尾部也会遭到破坏,衬板将难以固定,再加上半自磨机内部衬胶在多次检修过程中受到损坏,导致进料端衬板频繁漏水、漏砂,必须停车复紧螺栓。

2.半自磨机筒体衬板共4圈160块,衬板提升筋分高筋和低筋两种类型,使用3~3.5个月以后,衬板提升筋磨损严重,第1、2圈低提升筋基本磨尽,此时,筒体衬板提升能力下降,严重影响生产。

3.半自磨机出料端格子板共32块,使用6个月以后,格子板缝隙变大,导致直线振动筛筛上物增多,不仅加大了振动筛筛网的磨损,而且使半自磨机的返料增多,同时,格子板随时可能磨坏,大块物料、钢球从筒体内出来,会造成半自磨机紧急停车。

2 半自磨机衬板磨损原因分析

经颚式破碎机破碎后粒度为150~200 mm的熔炼炉渣进入半自磨机进一步粗碎,研磨体采用Φ150 mm锻造钢球。由于进入半自磨机的物料较大,当炉渣、钢球通过给料小车进入半自磨机时,对进料端衬板造成磨损。在半自磨机作业过程中,研磨体对衬板的局部冲击力较大,研磨体和炉渣被提升筋带至一定高度后沿抛物线抛落或泻落,在抛落过程中对衬板形成冲击磨损,一部分研磨体提起后砸到炉渣,导致坚硬块状炉渣的尖角凿入衬板表面,随着半自磨机的运转而将衬板表面切削;较细的炉渣呈泻落状态,与衬板相对滑动产生低应力擦伤磨损[3]。

根据湿式半自磨机结构特点和工作原理,炉渣从半自磨机的进料端到出料端,经过研磨体的冲击磨损,粒度越来越小,对衬板的磨损也就相对减轻,因此,半自磨机圆柱形筒体上的衬板沿着半自磨机进出料方向磨损逐渐减轻。经粗碎后的炉渣以矿浆的形式通过出料端格子板排出半自磨机,对格子板形成冲刷磨损,导致缝隙逐渐变大,使用寿命缩短。

3 解决措施

针对半自磨机衬板尤其是进料端第2、3圈以及筒体第1、2圈衬板使用寿命较短的问题,重点从以下几个方面开展工作:

3.1 进料端衬板背面衬橡胶

由于半自磨机进料端筒体衬胶经过多次检修受损严重,因此考虑将进料端衬板背面提前进行衬胶,衬胶厚度6~10 mm。在安装衬板时注意检查衬板背面平整程度,保证衬板与筒体之间的间隙符合检修要求,同时将固定衬板的螺栓打磨光滑,确保螺栓与衬板螺栓孔之间的间隙尽可能小。这样将大大减少停车复紧螺栓的频次且有效解决了进料端衬板的漏水、漏砂问题。虽然可以通过进料端衬板背面衬橡胶暂时解决了生产过程中遇到的难题,但是从生产成本等方面综合考虑,仍然需要充分利用大修、中修等检修契机,对受损的筒体衬胶进行彻底修复,以避免半自磨机本体受到损伤。

3.2 筒体衬板改型

通过在生产作业过程中对半自磨机的日常检查维护以及更换下来的旧衬板分析研究,筒体第1、2圈衬板使用寿命到期时,第3、4圈衬板还可以继续使用一段时间,但因为检修的需要,一般将筒体衬板进行整体更换,从而导致第3、4圈衬板的浪费。因此,将第1、2圈筒体衬板的提升筋适当加高增厚,提升筋与底板部分的连接弧度增大,底板部分适当加厚,同时将第3、4圈筒体衬板的提升筋适当降低减薄,提升筋与底板部分的连接弧度减小,底板部分适当减薄。这样一套衬板的总重量基本不变,不会影响半自磨机的负载能力,既保证了提升筋不被急剧磨损而失去提升功能,又保证了磨矿细度符合生产要求。衬板改型以后,筒体衬板的使用寿命实现了统一,从而避免第3、4圈筒体衬板提前更换导致的材料浪费,节约了生产成本。

3.3 延长给料小车溜槽

将半自磨机给料小车溜槽加长,使熔炼炉渣、钢球等物料的落料点延伸到筒体内部,减少给料过程中对进料端衬板和进料衬套的冲击磨损,这样将有效延长进料端衬板以及进料衬套的使用寿命。

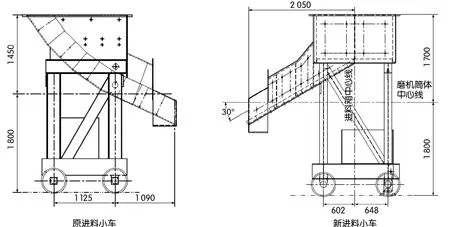

通过现场测量进料衬套磨损位置到进料口之间的距离,计算出物料抛出后最短水平距离,由此确定新进料衬套轴向尺寸。由于新进料衬套的轴向尺寸与原来相比缩短了,所以与其配套的压套轴向尺寸需相应增长。同时以给料小车后轮中心线为基准,保持进料小车溜槽的倾斜角度不变,水平方向延长溜槽长度(2 215 mm→2 698 mm),使进料小车的溜槽正好能伸入进料衬套,同时为保证进料小车溜槽能顺利出入进料衬套,需对进料小车筒体中心线的上半部分相应升高(1 450 mm→1 700 mm),最终确定进料小车溜槽尺寸,如图1所示。

图1 新旧给料小车尺寸图

4 改进后运行效果

通过对半自磨机衬板使用过程中磨损情况的分析,总结衬板磨损规律,采取了半自磨机进料端衬板背面衬胶、筒体衬板改型、延长给料小车溜槽等一系列改进措施,经过一年多的生产运行,达到了预期目标,取得了显著效果。

4.1 提升了衬板装配水平

通过对进料端衬板背面衬胶和改善衬板安装方式,解决了半自磨机进料端衬板螺杆松动现象以及进料端频繁漏水、漏砂的问题,改善了现场5S作业环境,减少了半自磨机停机频次,降低了不连续生产对浮选指标造成的波动,减少了尾矿金属铜的损失。

4.2 延长了衬板使用寿命

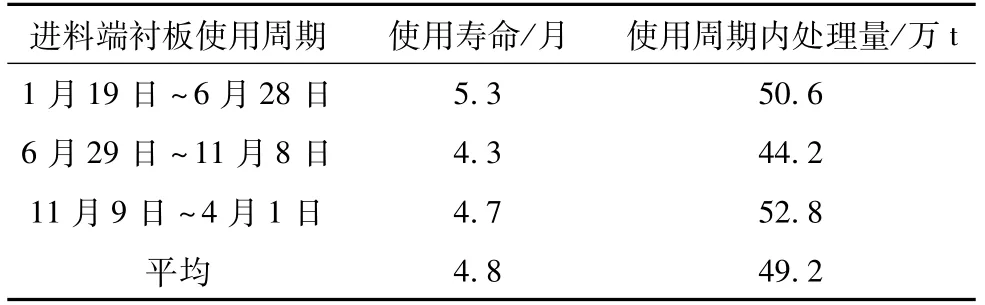

半自磨机衬板属于易损件,造价比较高,衬板的使用寿命延长,处理量会大幅提高,磨矿成本会下降,生产成本也随之降低。统计了改进后半自磨机进料端衬板使用周期处理量及衬板使用寿命,统计数据见表1。

表1 进料端衬板使用寿命统计

由表1可以看出,改进后半自磨机进料端衬板平均使用寿命达到了4.8个月,使用周期内平均炉渣处理量为49.2万t,与改进前相比,使用寿命和炉渣处理量分别提高了约37%和39%。

通过衬板改型等措施的实施,有效提高了衬板的使用寿命,进料端衬板使用寿命由原来的3~3.5个月延长到4.5~5个月,筒体衬板使用寿命由原来的3~3.5个月延长到4个月。

4.3 提高了设备性能

通过延长进料小车溜槽以及缩短进料衬套轴向尺寸,将物料的落料点延伸至筒体内部,有效的解决了进料端衬板和进料衬套磨损的问题。同时将压套与进料衬套的连接方式改为螺栓连接,保证了进料衬套与筒体的同轴度,由于进料衬套轴向尺寸缩短,自重大幅减轻,解决了因焊缝开裂导致的漏浆问题。将半自磨机给料小车溜槽加长等措施的实施,不仅延长了进料端衬板的使用寿命而且保护了半自磨机本体,从而提高了设备性能。

5 结 语

生产实践证明,通过提升衬板装配水平、衬板改型、延长给料小车溜槽等一系列措施的实施,不仅减少了半自磨机衬板更换次数,节约了备件材料和检修费用,而且减少了停车时间,提高了工作效率,增加了处理量,这对稳定生产具有重要意义。同时半自磨机在负荷率较高的情况下电流控制稳定,全年电单耗较初步设计指标降低约6%,从而为完成年度生产任务,提高经济效益打下了坚实的基础。