基于DCS和MES的退役光伏组件回收中试线综合自动化系统研究

2022-07-12张建文陶斯尧廖东庭

梁 汉,张建文,刘 浪,陶斯尧,廖东庭

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

随着计算机科学与技术、人工智能、信息技术和现代管理技术的发展,生产企业管理由原先的金字塔模式向扁平化模式趋势发展。现代工厂全流程综合自动化系统能很好地契合扁平化管理模式[1]。通过以长沙矿冶研究院有限责任公司为首的研发团队科技攻关,与国电投所属企业合作拟在青海省建设一条年处理11万片退役光伏组件回收中试研发线。

长沙矿冶研究院有限责任公司以打造国内首家退役光伏组件回收中试线数字化智能工厂为出发点,根据退役光伏组件回收中试研发线工艺流程特点,并结合自动化、信息化、物联网、大数据等先进技术,设计了一套基于DCS和MES系统,满足工艺生产、稳定可靠的综合自动化控制系统。通过建设全流程自动化控制系统,一方面对退役光伏组件回收工艺流程中设备运行状态、流程工艺参数进行实时在线数据采集,根据生产状况及工艺要求,对组件回收工艺过程、工艺参数和运行设备进行自动控制和操作[2]。另一方面全方面实现从数据采集到跟踪分析,从综合诊断到决策支持,全方位提高生产管理水平、生产效率和经济效益,辅助管理决策。

1 组件回收工艺流程概述

该公司在综合已有方法优点以及大量试验研究的基础上,确定采用联合方法处理退役晶硅光伏组件。本项目的原则工艺为:

1.组件分离工序:退役光伏组件通过机械法拆除铝边框、电缆、接线盒和去除背板,去背板光伏组件通过破碎、筛分后送入热解炉中除去EVA,使玻璃与其它组件解离,粗筛分级选出铜锡焊带,剩余粗粒物料和细粒物料分别采用震荡分选机和静电分选机使硅片与碎玻璃分离。

2.冶金提纯工序:对物理法分选所得硅片采用湿法冶金法提纯硅片,通过使用各种化学试剂,去除硅电池片表面的发射极和减反层,同时将硅电池片表面的金属浸出到溶液中。最常用的浸出剂包括HNO3、NaOH和HF等。使用HNO3的目的是将硅电池片中的Ag和Cu等浸出到溶液中。使用NaOH溶液的目的是去除铝电极和发射极。使用HF的目的是去除氮化硅反射膜,得到亮灰色晶硅片。

2 综合自动化系统

该公司设计的退役光伏组件回收中试研发线综合自动化系统由DCS系统[3,4](集散控制系统)和MES系统(生产执行系统)组成。通过建设全流程自动化控制系统,一方面对退役光伏组件回收工艺流程中设备运行状态、流程工艺参数进行实时在线数据采集,并将采集的数据传送到中央控制室,由中央控制室操作人员根据生产状况及工艺要求,对组件回收工艺过程、工艺参数和运行设备进行自动控制和操作。另一方面依托MES系统管理平台实现基础信息管理、生产过程管理、生产质量管理、库存管理、生产能源管理、生产设备管理、生产报表管理、移动应用模块和大屏展示等系统功能,方便经营管理部门科学管理与科学决策,提高管理效率[5,6]。

2.1 DCS系统设计

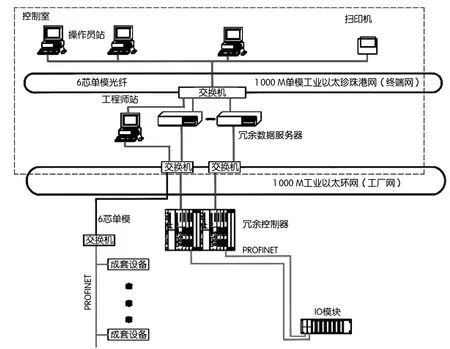

针对退役光伏组件回收中试研发线,DCS系统设计采用“3+2”网络架构,纵向三层设备,横向两层网络。三层设备包括设备层、控制层和监控层,两层网络包括控制网和监控网,如图1所示。

图1 DCS系统网络架构图

设备层主要指各车间现场的电气设备、仪器仪表以及各成套设备I/O接口或通讯接口,采用直接I/O和总线通讯方式与控制层相连,执行层的功能直接反应现场操作的功能。控制层为主控自动化系统,是整个控制系统的核心部分,本DCS系统采用冗余控制站,上连接通过工业以太网连接监控层,下连接通过现场总线网连接各I/O站、智能总线设备、第三方设备控制器等。监控层由工程师站、操作员站、冗余数据服务器、数据归档服务器、OPC服务器、工业交换机和通讯介质组成,通过工业以太网线进行互联。

现场设备与控制设备之间的通信连接,本DCS系统采用PROFIBUS网络主要负责中央控制器与执行层的通讯,包括现场直接I/O站通讯,智能DP电气设备、第三方DP成套设备等通过PROFIBUS-DP互相进行通讯,智能仪表通过PROFIBUS-PA互相进行通讯,控制设备与操作设备或服务器之间的通信连接采用工业以太网。

本DCS系统架构监控层设计客户机/服务器结构(C/S)作为该系统的操作、管理系统,以便于将来的扩充和维护。主要包括工程师站、冗余数据服务器、归档服务器、操作员站,通过工业以太网数据融会贯通。

2.2 MES系统设计

随着物联网应用及云计算技术的不断发展和普及,依托自动化系统建立控制主干网、实时信息主干网、企业局域网,进行网络互联互通,实现生产管控一体化,建立厂级的生产综合管理信息系统,以下简称MES系统。MES系统涵盖光伏回收车间所有生产工序和设备,全方面实现从数据采集到跟踪分析,从综合诊断到决策支持,全方位提高生产管理水平、生产效率和经济效益,辅助管理决策。

本系统业务功能包括基础信息管理、生产过程管理、生产质量管理、库存管理、生产能源管理、生产设备管理、生产报表管理、移动应用模块和大屏展示系统,如图2所示。光伏组件回收MES生产管理系统分为WEB终端,APP终端,大数据展示平台和视频监控四部分。

图2 MES功能模块设计

设计大屏展示系统用来展示每天的生产数据,大屏以曲线图、柱状图、饼状图、表格等多种形式统计和展示。如每天投入生产的退役光伏组件的数量和重量统计的曲线柱状跟踪图、每天各类产出品的统计数据(玻璃的产量和打包量、铝边框的产量和打包量、接线盒的产量和打包量等等)、生产各工艺段的电耗数据和水耗数据、硅粉湿法提纯的药剂消耗信息以及关键设备运转率统计信息等等。

基础信息管理是为该系统量身定做的B/S架构的基础平台,拥有强大统一的用户、权限、操作管理功能,使企业可以根据实际情况对不同车间、部门、岗位、职责、用户进行访问和操作授权,也为整个系统的正常运转提供基本信息支撑,基础平台为上层应用服务提供了坚实有力的支撑。

生产过程管理实现生产过程的全流程远程在线监视和生产台账数据维护,现场工作人员通过PC端、移动端录入生产相关的数据。管理人员可以通过PC端、移动端各种方式实时监控现场的生产数据。生产台账以班的形式每天录入两次,每班统计汇总一次,台账填报内容包括酸碱消耗用量、拆盒设备运转时间、拆铝框设备运转时间、组件回收设备运转时间等等。台账内容还包括系统自动统计汇总的该班原材料(光伏组件)的投产数量和重量、成品(玻璃、铝边框、接线盒等)的产量以及各生产工艺段的能耗统计数据。

生产质量管理是指对退役光伏板回收生产过程中去边框、玻璃去除、筛分、湿法提纯等作业中涉及到需要质量检验的回收产品(如玻璃、铝边框、接线盒等)进行品位和水分检验和分析以及对硅粉球磨粒度进行检验的过程管理。质量管理对检验标准、检验过程和检验方案进行综合管理,从而保证退役光伏板回收过程物料和产品的质量。

库存管理模块主要对退役光伏组件原料进出仓库和储存情况、主要产品(玻璃、铝边框、接线盒等)包装进出仓库和储存情况进行管理,通过对产品验收入库到领用出库的全程跟踪管理,一方面有利于公司领导及时了解库存信息,作为公司决策的重要依据;另一方面有助于物资管理部门及时掌握物料的需求情况和使用情况,从而可以合理控制库存,减少物料库存积压,提高物料的利用率。

生产能源管理主要对退役光伏组件回收中试线用水、用电等公用能源资源的管理,依据中试线能源计量统计模型,进行自动或人工计量汇总及校正,实现能源计量信息管理。通过实施能源计量与统计模块,有效提高了数据处理的准确性,及时掌握中试线能源生产和消耗情况,并快速生成报表,实现集一般监控、分析于一体的能源管控一体化系统,从而达到能源集中管理、信息共享和节能降耗、降低生产成本的目标。

生产设备管理对中试线设备状况实现集中、全面、实时的可视化监控,实现设备从采购、质检、入库、出库、安装、运行监控、维修、直至报废的全生命周期管理和信息集成,规范设备管理业务与流程,实现设备的预知维修管理模式,减少装置非计划停车时间,降低维修费用。形成从策略的制定、执行、评估到优化的闭路循环,持续提高设备维修的工作效率和可靠性。

生产报表管理主要完成各种报表统计工作。对原始采集数据经必要的计算处理后,按指定格式、时间自动进行系统报表输出,可完成各类统计报表(日报、月报与年报)的自动统计、校验、汇总等工作。本系统将要统计的报表包括电耗报表、水耗报表、药剂消耗报表、设备运转率报表和生产统计报表等内容。

移动应用模块。APP首页集中展现中试线需关注的重要监控指标,领导、员工只要打开APP,就能快速了解中试线当前的生产运行状况;发现异常指标,可通过APP内置的企业通讯录迅速联系到相关责任人,及时解决问题。

3 结 语

通过建设退役光伏组件回收中试研发线全流程自动化控制系统,一方面对组件回收工艺流程中设备的运行状态、生产流程中的工艺参数进行实时在线采集,实现对生产设备、工艺过程、工艺参数的自动控制和操作。另一方面依托MES系统管理平台全方面实现从数据采集到跟踪分析,从综合诊断到决策支持,全方位提高生产管理水平、生产效率和经济效益,辅助管理决策。

基于DCS和MES的退役光伏组件回收中试线综合自动化系统,采用当今计算机科学与技术、人工智能和信息技术等前沿技术和现代管理技术先进理念,并结合自动化、信息化、物联网和大数据等先进技术,具有较强的科学性、实用性和可操作性。相比于其他系统,该系统采用集散控制,分散了中试线系统风险同时又便于集中管理以及为未来中试研发线的方案调整、系统功能扩展提供了较大的灵活度。另外,系统的冗余配置设计使得中试研发线的稳定性得到很大的提高。此外设计的MES生产管理系统功能模块较多,同时功能也较多,既有WEB端和大数据展示平台又有移动端,使用便捷,性能优。

综合自动化系统的建成,对于稳定和提升组件回收生产过程工艺指标,降低成本和能耗,提高企业科学管理水平和决策效率,具有重要的意义,为进一步建设退役光伏组件回收数字化智能工厂奠定坚实基础。