天然气水合物气液分离方案设计与样机试制*

2022-07-12王旱祥许传宝于长录郝志伟张辛车家琪朱晓洋

王旱祥 许传宝 于长录 郝志伟 张辛 车家琪 朱晓洋

(1.中国石油大学(华东) 2.中国石油集团渤海钻探工程有限公司油气合作开发分公司 3.中国石油集团工程技术研究院有限公司 4.中国石油集团海洋工程重点实验室)

0 引 言

作为21世纪极具代表性的非常规新能源,与其他能源相比,天然气水合物具有极高的应用价值,它具有分布范围广、储量巨大、绿色高效、密度大等优点[1]。根据国土资源部研究估算,我国的水合物储量丰富,具有极大的资源前景,仅南海储量就高达700亿t标准油。如此巨大的储量和资源优势成为我国聚焦天然气水合物开采关键技术研究的重要驱动力[2]。因此,提高水合物的采收率[3-5]、保障水合物的开采安全[6-7]是目前研究的两大热点。

目前,天然气水合物的开采主要有降压法、CO2置换法、热激励法、化学抑制剂法和固态流化开采方法[8-9]。其中,降压法是天然气水合物传统开采方法中最有前景的一种技术。对于水合物的降压开采,由于气层中游离水以及凝析液的存在,天然气和水蒸气以及液滴状的游离水混合在一起,这也就意味着储层中开采出来的往往是气液混合物。为降低天然气水合物开采的资源消耗,保证开采的连续性,提升水合物的采收率,合理设计水合物的气液分离装置尤为重要。

国内外很多学者对气液螺旋分离装置开展了一系列研究。J.M.RAGLIN[10]在普通螺旋气液分离器的基础上对螺旋进行改进,提出了带倾角的螺旋。王庆伟[11]针对螺旋气液分离器开展了理论分析和研究,发现气泡体积和混合物流量对气液分离器分离效率影响较大,螺距较小时,气泡在螺旋分离器内滞留的时间就越长,分离效率越高。冯钰润[12]对分离器结构参数变化同分离效率和压降的影响进行了研究,发现随着螺旋圈数的增加,分离器的分离效率和压降都增大。A.RAOUFI等[13]设计了一种锥形的排气管结构,并对不同的锥形结构进行模拟,结果表明,当排气管直径增加时,内旋区域气流的切向速度降低,导致其分离效率降低。马洋洋等[14]针对入口构件对分离性能的影响进行了数值模拟,研究结果表明,加入螺旋入口构件可在入口流量大的工况下依旧保持较高的分离效率。李晓慧[15]设计了一种内螺旋工具并对工具内气液两相流动规律进行研究,发现未进入工具段时气液两相流呈现明显的分层流流态,进入内螺旋工具后由于工具的强制螺旋作用分层流消失,转化为气相和液相分离的螺旋层流,工具出口气液两相流会从螺旋层流逐渐衰减,最终恢复为层流,此时的积液高度相对于未入工具段已有明显降低。

目前,针对天然气水合物气液分离装置的研究较少,不能满足水合物的高效安全开发需求。鉴于此,本文结合我国南海神狐海域天然气水合物的开发需求,在保证结构合理性与可靠性的基础上,完成水合物气液螺旋分离装置的结构设计,并开展气液螺旋分离装置的样机试制和性能测试,以期为高效安全地开发天然气水合物资源提供技术支持。

1 设计要求及整体思路

1.1 气液分离装置设计要求

(1)所设计的井下气液分离装置应确保结构的合理性与可靠性,气液分离效率达到90%以上;

(2)气液分离装置尺寸应适应套管尺寸,采用的套管直径为219.1 mm(8in),即要求径向尺寸小于219.0 mm,并适用于井下安装;

(3)应结合水合物开采的整体工艺方案原理,与工艺方案相适应,合理设计螺旋分离装置结构。

1.2 气液分离装置整体思路

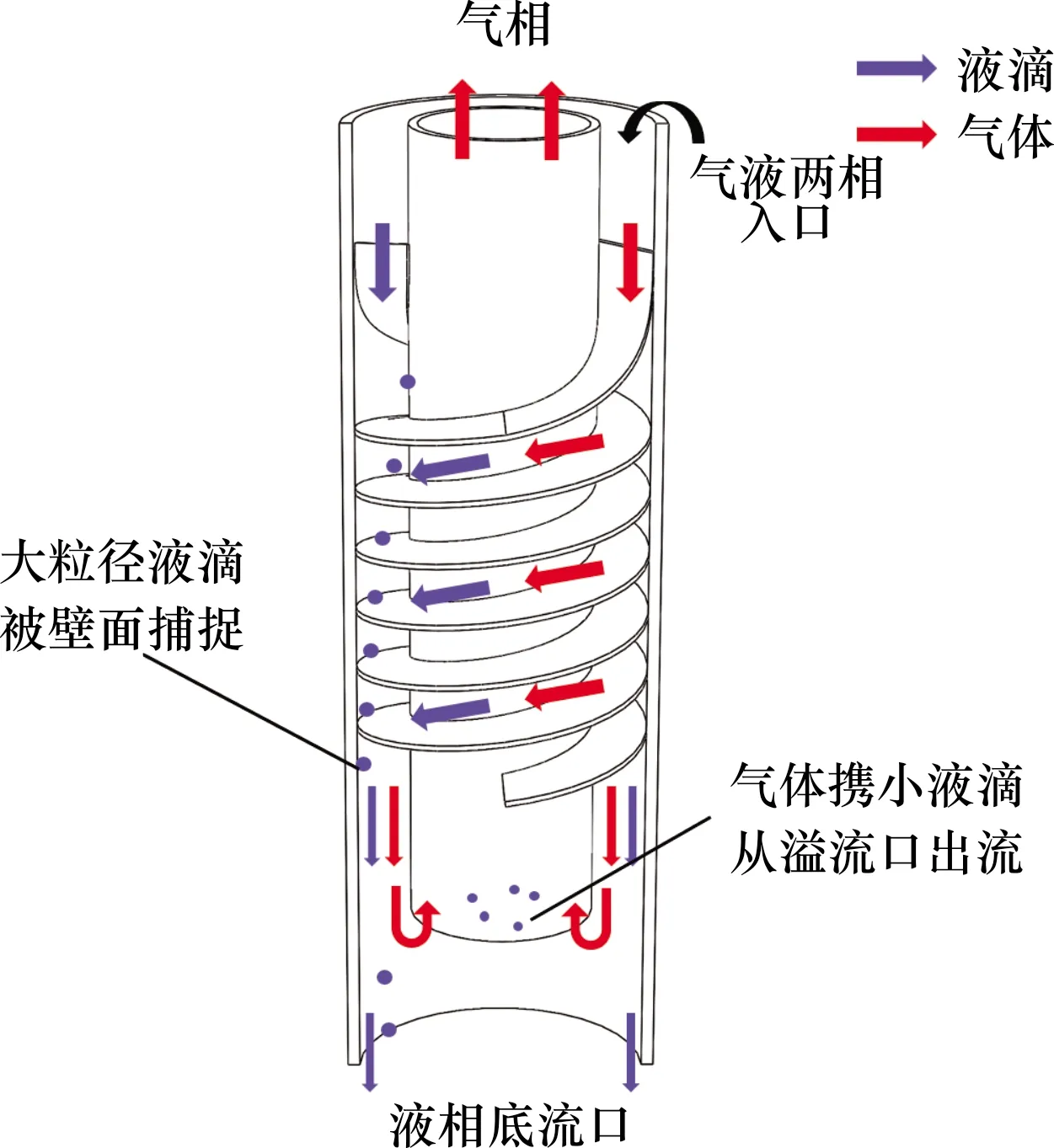

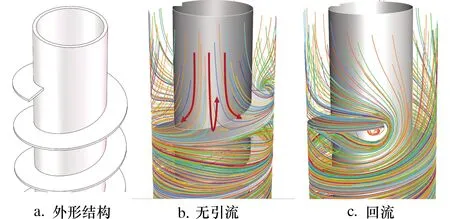

在水合物开采过程中,由于井下气体流量较小,液相含量较低,故适合采用螺旋分离装置,螺旋分离装置的分离机理如图1所示。

图1 气液螺旋分离机理Fig.1 Mechanism of gas-liquid spiral separation

气液两相流通过入口,轴向进入螺旋分离装置,再经过导向叶片后,两相流由轴向运动变为螺旋的旋转运动。其中,液滴受到的离心力较大,两相分离,液滴被流道的外壁捕捉,经过液滴的聚合以及重力和气流的作用,液体沿螺旋体成股流下,气体由螺旋体管向上排出,完成气液分离过程。

2 水合物气液螺旋分离参数计算

2.1 地层温压条件下流量计算

参考前人对南海北部天然气水合物物藏数值模拟过程中设置的地层参数[3],以及南海神狐海域天然气水合物实际工况[16],取水合物井上产量30 000 m3/d,井上温度20 ℃,井口压力0.3 MPa。分离器井下工作压力15 MPa,地层温度13.5 ℃,需利用理想气体状态方程计算井下流量。

由于理想气体在定义时忽略了分子间作用力以及气体分子的体积,故理想气体状态方程并不能准确地用于实际工况下的气体计算,具体的偏离程度取决于压力、温度以及气体自身的理化性质,故引入压缩因子Z来补偿实际气体改变温压条件后与理想气体体积的偏差[17],其定义式可表示为:

(1)

式中:p0为理想气体压力,Pa;V0为理想气体体积,m3;n0为理想气体物质的量,mol;R为理想气体常数,J/(mol·K);T0为理想气体热力学温度,K;Vm为实际气体摩尔体积,m3/mol。

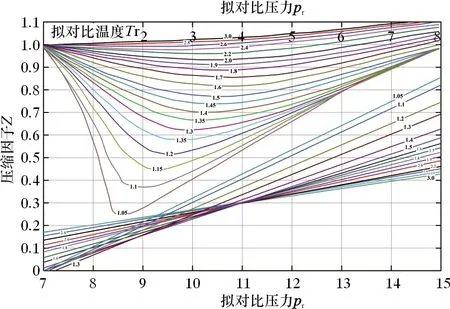

经过压缩因子校正后的理想气体状态方程是描述真实气体性质中最直接、最简单、最广泛的状态方程。Standing和Katz利用试验方法,建立对应参数与压缩因子的关系图版,如图2所示。

图2 压缩因子图版Fig.2 Compressibility factor diagram

通过天然气的临界参数(包括临界压力pc=4.604 MPa,临界温度Tc=190.55K,临界密度ρc=166 kg/m3)计算天然气在地层压力p=15 MPa和地层温度t=13.5 ℃条件下的对比温度Tr和对比压力pr,如式(2)和式(3)所示:

(2)

(3)

代入数据,则pr=3.258,Tr=1.504。根据Tr和pr,查图版可获得天然气的压缩因子Z=0.77。所以井下气体流量可由式(4)计算。

(4)

式中:p为天然气地层压力,Pa;V为天然气地层体积,m3;T为天然气地层温度,K;psc为天然气井口压力,Pa;Vsc为天然气井口体积,m3;Tsc为天然气井口温度,K。

计算得地层流量Q=451.756 m3/d,地层天然气的密度可根据式(5)求得。

(5)

式中:Mmol为常数,指天然气的摩尔质量,取值为20.78 g/mol。

计算得地层天然气密度ρg=130.785 kg/m3。

2.2 地层温压条件下黏度计算

目前,天然气黏度计算模型主要有Dempsey模型、Lee模型、LBC模型、Dean和Stiel提出的非极性高压气体混合物黏度计算模型(DS模型)及Londono模型[18-23]。API推荐使用Dean-Stiel黏度模型[24]计算高压下气体黏度。首先根据天然气临界密度ρc和地层天然气密度ρg,求对比密度ρr:

(6)

代入数据,则ρr=0.788。低压下天然气动力黏度μ0为0.011 5 MPa·s。黏度对比参数ξ根据式(7)计算。由于对比温度Tr为1.504,计算黏度对比参数ξ=0.042 13。

(7)

式(8)即为Dean-Stiel黏度模型,其中,k0和k1为常数,其值分别为k0=1.439,k1=-1.11。

(μg-μ0)ξ=10.8×10-5×

(8)

式中:μg为地层高压下气体的动力黏度, mPa·s;μ0为低压下气体的动力黏度, mPa·s。

计算得地层高压下气体动力黏度μg大小为0.018 2 mPa·s。

2.3 螺距与螺旋圈数

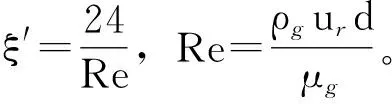

气液螺旋分离装置的主要结构参数包括螺距、螺旋圈数、螺旋头数、螺旋体管径等,在结构参数设计前需首先对螺距和螺旋圈数进行估算[25]。课题算例水合物井采用外径219.1 mm套管,初始设置分离装置外径为180.0 mm,壁厚为7 mm,螺旋体管外径为105.0 mm,螺旋片厚度为3 mm,用于估算螺距与圈数。螺旋体和流域结构示意图如图3所示。

图3 螺旋体和流域结构示意图Fig.3 Spiral structure and fluid domain

由结构参数可知,流域小径r1=52.5 mm,流域大径r2=83.0 mm。螺旋通道截面积为:

S=(D-3)(r2-r1)

(9)

螺旋通道流量可表示为:

(10)

两相旋转的平均角速度为:

(11)

式中:S为螺旋通道截面积,mm2;Qg为螺旋通道流量,其大小与地层流量Q相同,值为451.756 m3/d;ω为平均角速度,rad/s;D为螺距,mm。

代入数据,则平均角速度为:

(12)

流道环空中心的离心加速度为:

(13)

式中:a为离心加速度,m/s2。

由此推出螺距与离心加速度关系为:

(14)

根据式(14)可求出液滴获得不同的离心加速度所要求的螺距值,计算结果如表1所示。

表1 离心加速度与螺距、角速度关系表Table 1 Relationship between acceleration and pitch or angular velocity

游离的天然气携带液体进入螺旋通道后,可主要考虑液滴所受的离心力、向心浮力与黏滞阻力,列其平衡方程:

(15)

式中:d为液滴直径,m;ρl为地层液态水密度,kg/m3;ut为液滴的切向速度,m/s;ur为液滴的径向速度,m/s;ξ′为阻力系数。

(16)

式中:t为分离时间,s。

由式(16)可近似解出直径为d的液滴由流域小径r1分离到大径r2被壁面捕捉的时间t1:

(17)

将参数代入可得液滴分离所需时间与液滴粒径和两相旋转角速度的关系:

(18)

根据式(18)和表1中加速度与螺距的关系,可分别计算不同粒径的液滴在不同离心加速度下被壁面捕捉分离所需要的时间t2与螺旋圈数N,计算结果如表2所示:

表2 不同粒径下加速度与分离时间、螺旋圈数关系Table 2 Relationship between acceleration and separation time or the number of spiral turns with different particle sizes

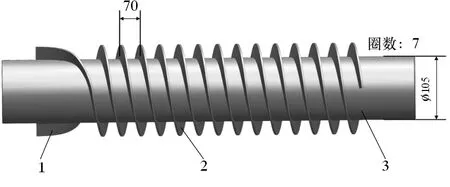

结合不同粒径和离心加速度对应的螺距与螺旋圈数对应结果,初步选用螺距70mm,圈数7圈,螺旋体管外径105.0mm。

3 气液螺旋分离装置结构设计

3.1 螺旋体入口形式

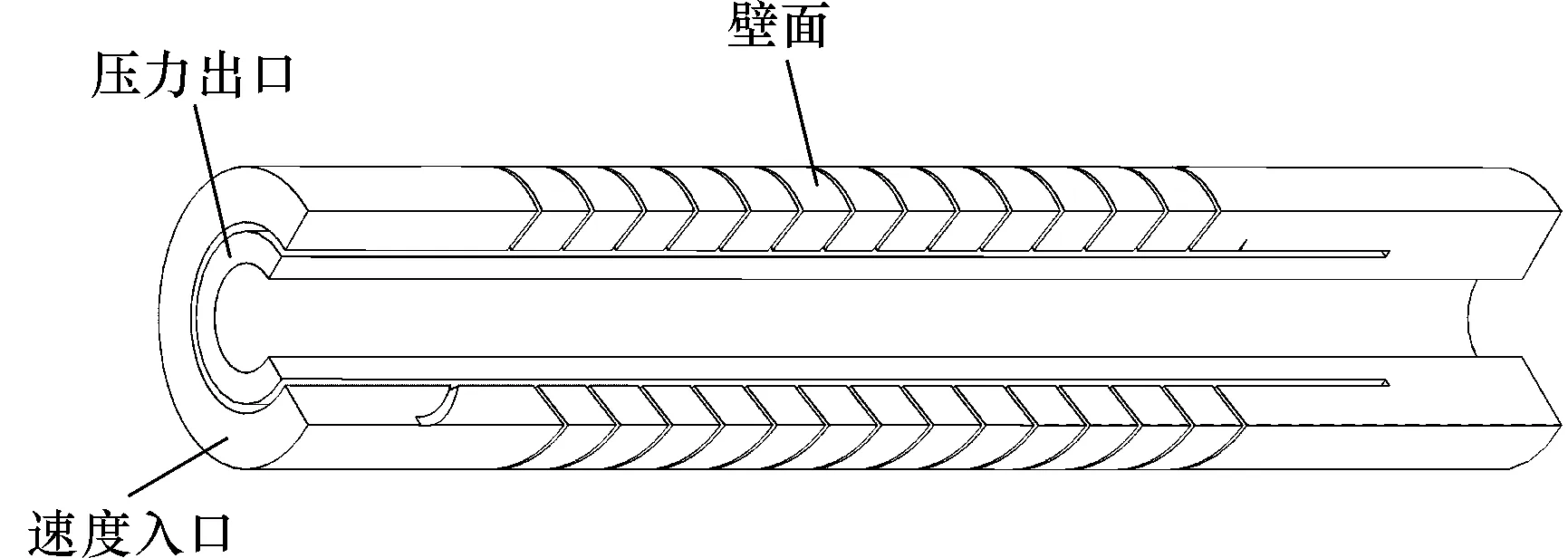

螺旋体入口结构对气液分离过程也有重要的影响。运用Soildwork软件完成流域的三维建模,导入到前处理软件ICEM完成几何修补、网格划分、设定流域与边界条件等前处理工作。整个流域模型的操作压力设置为15MPa,流域模型的入口条件为速度入口,计算速度入口为0.5m/s,液相体积分数为10%,出口边界条件设置为压力出口;螺旋体及管壁部分设置为默认的壁面条件,边界条件设置如图4所示。利用Fluent软件采用离散相模型,结合欧拉液膜模型分析液滴的运动,获得一般入口结构和双螺旋引流端入口结构的流体流线图,数值模拟结果如图5和图6所示。

图4 流域模型边界条件示意图Fig.4 Boundary conditions of fluid domain

对于一般螺旋体入口结构,流体由轴向进入气液分离装置,在螺旋片作用下,气液两相流动方向由轴向转为螺旋运动,进入螺旋分离过程。此入口结构简单方便,但普遍存在冲击与回流现象,如图5所示。由图5可知,螺旋分离装置内冲击与回流的弊端主要表现为:

图5 无引流螺旋体模型与冲击回流现象Fig.5 Spiral structure model without drainage entrance and impact backflow phenomenon

(1)回流与冲击本身属于无效功,会消耗气液运动的能量,影响装置的分离性能,增加气体在装置内的压力损失;

(2)回流的两相流体会占据流体通道,减小部分流道面积,改变流体流动角度,增加流体流动的无序性;

(3)冲击与回流都会产生漩涡,加剧湍流程度,更会造成液滴的破碎,提高液滴分离的难度。

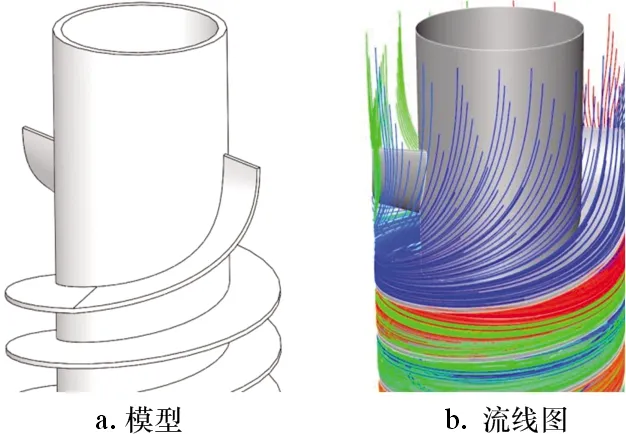

设置引流段形状为圆形轮廓,直径与分离装置外径相同,同时将单螺旋变为双螺旋结构后,该结构下的入口处流线图如图6所示。由流线图可以看出,其冲击回流现象已基本消失,两相流体的运动流线趋于有序,有效减少了冲击与回流现象的产生。

图6 引流螺旋体模型与流线图Fig.6 Spiral structure model with drainage entrance and streamline diagram

3.2 分离装置结构设计

3.2.1 整体结构设计

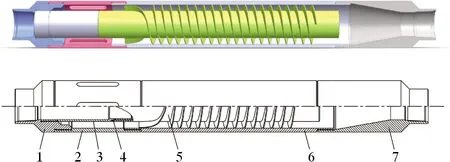

结合井下气液分离装置的设计条件、原理及要求,根据确定螺距、螺旋圈数、螺旋体管外径以及分离装置入口结构形式等,确定气液分离装置的工况及结构参数:压力15MPa,温度13.5 ℃,套管直径219.1mm,油管直径114.3mm(4in),中心管(水管)直径48.3mm(1.9in),初选螺距70mm,初选螺旋圈数7圈,初选螺旋体管外径105.0mm。整体结构如图7所示。

1—上接头;2—入口环;3—连接管;4—O形密封圈;5—螺旋体;6—筒体;7—下接头。图7 螺旋分离装置结构图Fig.7 Structure of spiral separator

气液两相在经过防砂装置后,由入口环上开孔进入螺旋分离装置,经过螺旋片引流段后由轴向运动转变为螺旋运动进入螺旋流道,在流道内气液两相由于密度不同产生的离心力不同而分开,气相在流出流道后,从螺旋体管经过上接头举升至井上,液相则由下接头流过封隔器进入存液腔,完成气液分离过程。

3.2.2 螺旋体

井下气液螺旋分离装置的核心即为螺旋体,其结构如图8所示。

1—双螺旋引流段;2—螺旋分离段;3—筒体。图8 螺旋体结构图Fig.8 Spiral structure

螺旋体上部通过管螺纹与连接管和上接头相连。螺旋片前端设置有引流段,结合双螺旋结构的应用可有效降低气液两相由于运动方向改变引起的冲击与回流现象。气液两相在螺旋通道内分离,液滴逐渐在边壁上汇集成流并顺着螺旋片流出。为了防止液流再次破碎,将螺旋片由水平方向向下倾斜10°以保证液流在近壁面流动。

3.2.3 上接头

气液螺旋分离装置上接头材料采用42CrMo,共由3部分螺纹组成,左侧内螺纹锥度为1∶16,为4inTBG油管接箍,中部内螺纹用于连接管与螺旋体的固定与连接,右侧外螺纹M180与筒体相连。上接头总长215.5mm,最大外径195.0mm。

3.2.4 下接头

气液螺旋分离装置下接头材料同样采用42CrMo,左侧内螺纹M180与分离装置筒体相连,右侧螺纹锥度为1∶16,为4inTBG油管接箍,用于连接后置的油管与封隔器等装置。气液两相在分离后,液相逐渐聚集成流,从螺旋流道流出,在下接头内形成旋转流。

4 气液螺旋分离装置样机试制

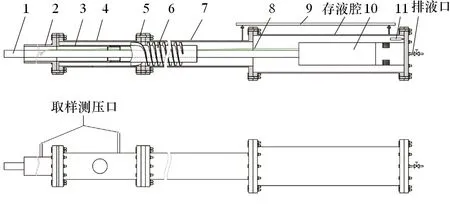

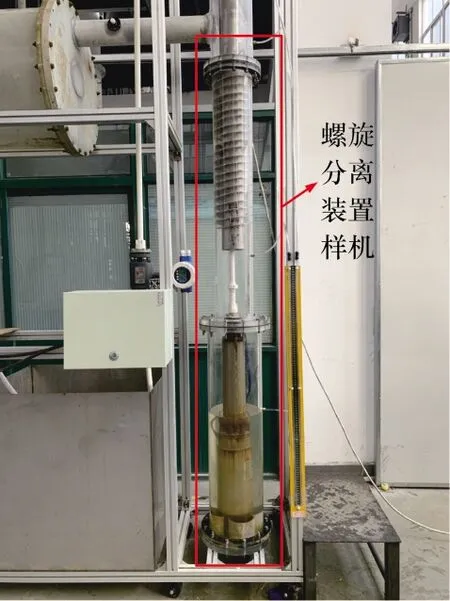

分离装置样机的外壳(包括排气管、入口管、筒体、存液腔)由有机玻璃制成,各部分通过法兰盘螺栓连接,螺旋体参数为:螺距70mm,圈数7,螺旋体管外径105.0mm,材料304不锈钢,其上的螺旋片通过焊接与螺旋体管相连。连接管由不锈钢管车削而成,通过螺纹与螺旋体相连。气液分离试验样机结构图与螺旋分离器样机分别如图9和图10所示。

1—排液管;2—排气管;3—连接管;4—入口管;5—螺栓;6—螺旋体;7—筒体;8—电缆;9—磁翻板液位仪;10—电潜泵;11—液位传感器。图9 试验样机结构Fig.9 Structure of experiment prototype

图10 螺旋分离装置样机Fig.10 Prototype of spiral separator

在室内温压条件下进行气液分离试验,探究气液比对分离性能的影响。由上述计算结果可知,稳定状态下,地层流量Q=451.756m3/d,液相体积分数在10%以下。控制气体处理量为20m3/h,设置液相体积分数分别为1%、3%、5%、7%和9%,室内试验得出分离效率分别为94.0%、93.2%、93.8%、94.6%和95.1%。

由试验结果可知,在液相积体分数10%以下,分离效率整体在90%以上,分离效果较好,气液比对分离效率的影响较小。

5 结 论

(1)设计了一种适用于天然气水合物开采的气液分离方案,在气体流量较小、液相体积分数较低的情况下适宜采用螺旋分离装置。

(2)计算出开采地层温压条件下的天然气密度为130.785kg/m3,高压下气体动力黏度为0.018 2mPa·s,螺旋体的螺距为70mm,圈数为7圈,螺旋体管外径为105.0mm。

(3)在保证合理性与可靠性的基础上,结合结构参数的计算结果,完成了气液螺旋分离装置的结构设计。

(4)完成了气液螺旋分离装置的样机试制与性能试验,试验结果表明,在液相体积分数10%以下时分离效率整体在90%以上。