随钻仪器井下降温系统冷却效果数值研究*

2022-07-12刘珂苏义脑高文凯窦修荣

刘珂 苏义脑 高文凯 窦修荣

(1.中国石油集团工程技术研究院有限公司 2.中国石油勘探开发研究院)

0 引 言

随着经济的快速发展和工业化进程的加速,我国对能源的需求日益增加,对能源开发提出了新的挑战。2020年度,我国石油和天然气对外依存度分别为73%和43%。为加大油气资源勘探开发力度,深部地层已被列为油气资源勘探开发的重要接替区[1-2]。但是,在向深层钻井迈进的过程中,井下高温使得现有常规随钻仪器故障频发,这不仅延长了钻时,降低了机械钻速,而且制约了钻探深度,这已成为业界的普遍共识。研制抗高温随钻仪器系统[3-4]成为我国深层油气资源勘探开发的关键核心技术。

当前,随钻仪器抗高温技术有2大研究方向:一是被动抗温,即提高元器件和封装工艺的耐温指标,但是,被动抗温技术涉及电子元器件材料、精细化工、芯片设计制造及封装等先进技术的整体进步,研发难度大、进展缓慢;二是主动降温,即研制井下降温系统主动冷却随钻仪器[5-6]。如果随钻仪器系统可实现主动降温30~60 ℃,按照平均地温梯度每100 m为3 ℃计算,可使随钻仪器系统适用垂深极限增加1 000~2 000 m,能够有效提高随钻仪器抗高温能力,满足生产急需,助力深层油气资源安全高效开发。

主动降温技术在油气资源勘探开发领域有3种研究方法[7]:①蒸汽压缩制冷技术。2004年,J.M.HACHE[8]设计了抗高温井下仪器主动降温装置。2012年,S.VERMA等[9-10]研制了在测井工具中通入饱和蒸汽来进行制冷的试验装置,通过调节饱和蒸汽流入工具本体的速度来平衡加热套(模拟井筒高温环境)和加热器(模拟工具本体电路系统产生热量)传递到工具本体的热量。该技术制冷过程中利用蒸汽压缩降温,造成装置结构复杂、体积大,不适于径向尺寸严苛的随钻仪器。②半导体制冷技术。1983年,G.F.BOESEN[11]通过串联四级半导体制冷片,实现了井下电路温度从204.4 ℃降至135.0 ℃,但未指出该数据为瞬时值还是稳态值。2007年,C.GOLLA等[12]通过导热材料将半导体制冷片与热敏元器件热耦合处理,进行点对点制冷方案设计。2015年,S.SOPRANI等[13]将半导体制冷片装入测井工具电路舱内,测试得到最佳数据为:环境温度180 ℃,电路系统温度148 ℃,产生温差32 ℃,但未提供测试持续时间。2016年以来,胡永建和GAO W.K.等[14-17]设计将半导体制冷片装入随钻仪器侧壁舱体,构建试验测试装置。研究结果表明:测试开始阶段降温效果明显,但由于半导体制冷片结构尺寸小,其冷热端面距离近,热端发热量易影响冷端制冷量,随着发热量逐渐抵消制冷量,温度开始上升。由此得到,在封闭空间内,短时间内半导体制冷量可用于降温,但是对于随钻长时间的工况,半导体制冷技术不适用于随钻仪器的主动降温。③气体回热式制冷技术。2005年,G.REVELLAT等[18]提出将气体回热式制冷机用于测井或随钻仪器的设想。2019年,刘珂等[19]研制了基于气体回热式制冷原理的随钻仪器主动降温试验装置,成功将工业级功率器件温度拓展至150 ℃以上。该技术采用气体回热式制冷机[20],结构尺寸小(满足随钻仪器结构尺寸要求)、制冷效率高(理论上可达到逆卡诺循环制冷效率,即理论上可以实现制冷效率最大值[21]);同时,气体回热式制冷又称为机械式制冷[22],靠机械运动推动工质气体发生状态变化,进而产生制冷效应。当前,气体回热式制冷机已广泛应用于航空航天领域,因此该技术是随钻仪器较理想的主动降温技术。

本文基于传热学理论和数值方法,在前期随钻仪器井下降温系统阻热性能[5]和传热特性[6]研究的基础上,进一步建立了随钻仪器井下降温系统冷却效果物理模型和数值模型,研究绝热材料、电路系统、降温装置和井下环境等相关参数对井下电路产生降温幅度的影响。所得结果丰富了随钻仪器井下降温系统相关理论,可为井下降温系统的开发提供指导。

1 物理模型和数值模型

1.1 物理模型

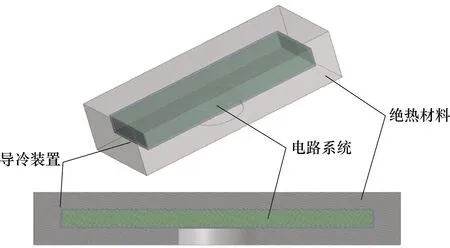

为提高常规随钻仪器耐高温指标,在随钻仪器电路舱内增加降温装置,以主动调控电路系统温度,使其处于高温环境而自身温度降低到可承受温度范围内。图1为随钻仪器井下降温系统物理模型[23],主要包括钻铤、电路舱、电路系统、导冷装置、降温装置及绝热材料(图1中未示出)等。其中,电路舱位于钻铤侧壁,用于放置电路系统和降温装置;电路系统由导热硅脂将元器件、基板等封装为一个体积热源;导冷装置采用高导热系统材料包裹整个电路系统;降温装置采用定制气体回热式微型制冷机;绝热材料充填在电路舱内除去电路系统、导冷装置、降温装置的空隙处,一方面减少外界高温环境对电路系统的热干扰,另一方面对降温装置起到保温作用。

图1 随钻仪器井下降温系统物理模型Fig.1 Physical model of downhole cooling system of instrument while drilling

1.2 数值模型

由于钻铤为金属材质,导热系数大,在长时间的钻进过程中,电路舱壁面与同一深度的井下环境温度近似相等[6],为简化计算,忽略钻铤结构,建立计算模型为绝热材料及其包裹的电路系统和导冷装置。计算模型如图2所示。

图2 计算模型图Fig.2 Calculation model

模型参数如下:电路系统长、宽、高分别为120、30和3 mm,导热系数为5 W/(m·K);电路舱体长、宽、高分别为142、82和25 mm;钻铤直径172 mm,导热系数为16.27 W/(m·K);导冷装置包裹电路系统,壁厚为1 mm,导热系数为398 W/(m·K);绝热材料导热系数为0.021 W/(m·K);降温装置尺寸为ø30 mm×10 mm。

由于计算模型整体形状规则,采用五面体和六面体混合网格划分,并在导冷装置及其附近进行网格细化与光滑过渡,全局网格大小为0.001 m,网格模型如图3所示。

图3 网格模型示意图Fig.3 Quarter grid model

由计算模型可知,整个计算域内均为固体,自动满足质量守恒定律和动量守恒定律。因此,控制方程为传导热能量方程,即

(1)

式中:λi为导热率,i=1,2,3,分别表示绝热材料、导冷装置和电路系统,W/(m·K);T为计算模型温度,K;x、y、z为直角坐标系3个方向位移,m;ψ为电路系统热功耗,W/m3。

数值计算过程中,设置钻铤外壁面和钻铤水眼壁面为恒温边界;降温装置冷端与导冷装置热耦合面边界为制冷功率;其余边界为绝热壁面。采用SIMPLE算法,能量方程的残差小于10-12。

2 模拟结果与讨论

2.1 结果

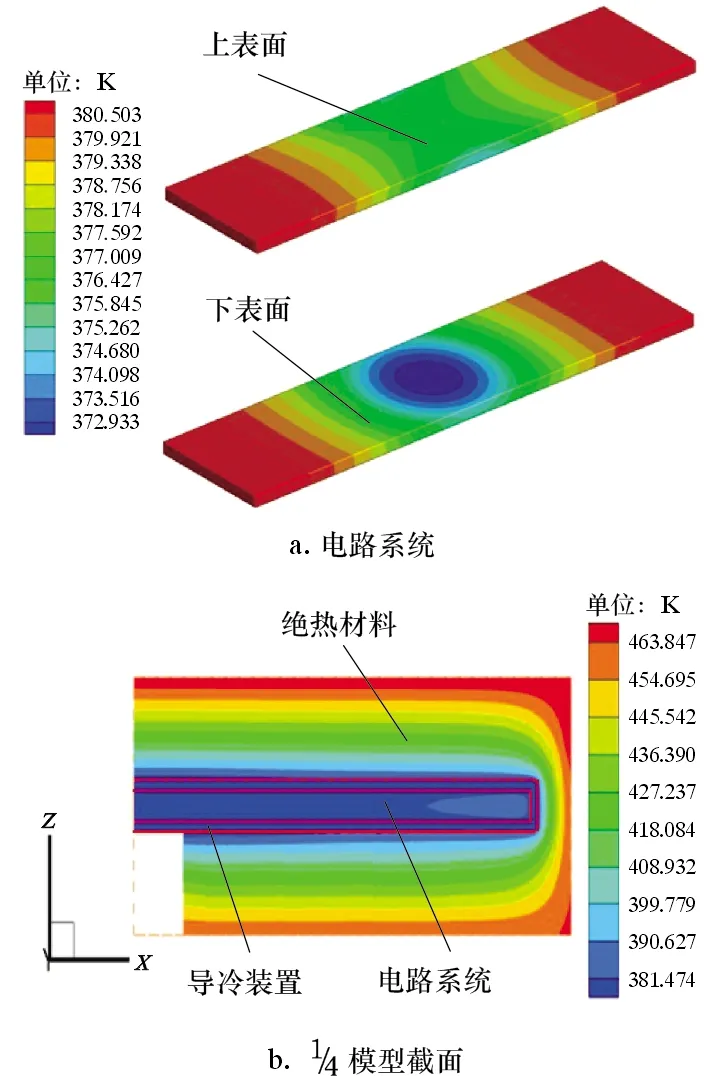

设置电路舱所处深度井下环境温度为473 K,水眼温度为453 K,形成的温差为20 K;设置降温装置制冷功率为14.4 W,降温装置制冷功率与电路系统发热功率比值为1.2,则电路系统发热功率为12 W;同时,结合计算模型参数,得到电路系统及计算模型截面温度分布云图,如图4所示。从图4a可知:电路系统下表面(与降温装置热耦合)存在低温区,且为同心圆;上表面为“X”形温度分布;随着距降温装置冷端距离增加,电路系统上的温度逐渐升高,因此,建议热敏元器件安装在靠近降温装置冷端的地方。从图4b可知:导冷装置将冷量均匀传导到电路系统上,使其整体处于较低温度状态;同时,由于绝热材料的存在,形成了明显的温度梯度,使得外界高温和电路系统低温有效热隔离。

图4 温度分布云图Fig.4 Cloud chart of temperature distribution

2.2 不同参数对冷却效果的影响

随钻仪器井下降温系统用于产生降低电路系统温度的冷量,使得电路系统温度低于环境温度,因此电路系统上最高温度与环境温度的差值体现了冷却效果的优劣。由所建物理模型可知,影响降温系统冷却效果的因素有绝热材料相关参数、电路系统相关参数、降温装置相关参数和井下环境相关参数。下面从这4方面分析其对电路系统冷却效果的影响规律。

2.2.1 绝热材料相关参数

绝热材料对电路系统冷却效果的影响参数有:绝热材料导热系数λJ、绝热材料在电路舱轴向方向充填厚度δZ、绝热材料在电路舱高度方向充填厚度δG及绝热材料在电路舱宽度方向充填厚度δK。

(1)绝热材料导热系数λJ的影响。保持计算模型其他参数不变,改变λJ[6]数值依次为0.021、0.030、0.040、0.060、0.070及0.080 W/(m·K),得到冷却效果随λJ的变化曲线,如图5所示。从图5可知,随着λJ的增加,电路系统冷却效果变化曲线呈非线性降低。导热系数越大,降低的幅度越小。当导热系数从0.021 W/(m·K)增加到0.080 W/(m·K)时,电路系统冷却效果从91.9 K降至25.3 K,降低了66.6 K。因此,绝热材料导热系数越小,取得的冷却效果越好。

图5 冷却效果随绝热材料导热系数的变化曲线Fig.5 Variation of cooling effect with thermal conductivity of insulation material

(2)轴向充填厚度δZ的影响。保持计算模型其他参数不变,改变δZ数值依次为5、10、20、30、50及100 mm,得到冷却效果随δZ的变化曲线,如图6所示。从图6可知:随着δZ的增加,电路系统冷却效果变化曲线先快速上升后趋于稳定;当δZ从5 mm增加到30 mm时,冷却效果从91.9 K升至95.9 K,增加了4.0 K;当δZ超过30 mm时,冷却效果曲线趋于稳定。因此,绝热材料轴向充填厚度不宜过大,保持在30 mm左右即可。

图6 冷却效果随绝热材料轴向充填厚度的变化曲线Fig.6 Variation of cooling effect with axial filling thickness of insulation material

(3)高度方向充填厚度δG的影响。保持计算模型其他参数不变,改变δG,数值依次为5、10、20、30、40及50 mm,得到冷却效果随δG的变化曲线,如图7所示。从图7可知,随着δG的增加,电路系统冷却效果变化曲线呈非线性增加。δG越大,增加的幅度越小。当δG从5 mm增加到50 mm时,电路系统冷却效果从68.8 K升至117.0 K,增加了48.2 K。因此,应保持绝热材料在高度方向有足够的充填厚度,以获得较好的冷却效果。

图7 冷却效果随绝热材料高度方向充填厚度的变化曲线Fig.7 Variation of cooling effect with filling thickness of insulation material in the height direction

(4)宽度方向充填厚度δK的影响。保持计算模型其他参数不变,改变δK数值依次为5、10、15、20及25 mm,得到冷却效果随δK的变化曲线,如图8所示。从图8可知,随着δK的增加,电路系统冷却效果变化曲线呈非线性增加。δK越大,增加的幅度越小。当δK从5 mm增加到25 mm时,电路系统上冷却效果从81.2 K升至96.4 K,增加了15.2 K。因此,应保持绝热材料在宽度方向有足够的充填厚度,以获得较好的冷却效果。

图8 冷却效果随绝热材料宽度方向充填厚度的变化曲线Fig.8 Variation of cooling effect with filling thickness of insulation material in the width direction

对比冷却效果随绝热材料相关参数的变化规律,绝热材料在轴向充填厚度影响最小,其次为在宽度方向和高度方向充填厚度的影响,最大为绝热材料导热系数的影响。因此,建议选用导热系数较小的绝热材料,同时,在满足结构强度的情况下,增大电路舱体的结构尺寸以便充填更多的绝热材料。

2.2.2 电路系统相关参数

电路系统对自身冷却效果的影响参数有:电路系统导热系数λD、电路系统长度DL、电路系统宽度DK及电路系统高度DG。电路系统发热功率不单独进行研究,而是通过降温装置制冷功率与电路系统发热功率比值进行研究。

(1)电路系统导热系数λD的影响。保持计算模型其他参数不变,改变λD,数值依次为1、10、20、30、40及50 W/(m·K),得到冷却效果随λD的变化曲线,如图9所示。从图9可知,随着λD的增加,电路系统冷却效果变化曲线近似呈线性增加。当λD从1 W/(m·K)增加到50 W/(m·K)时,电路系统上冷却效果从91.9 K增加到92.1 K,仅增加了0.2 K。因此,电路系统导热系数对冷却效果的影响可忽略不计。

图9 冷却效果随电路系统导热系数的变化曲线Fig.9 Variation of cooling effect with the thermal conductivity of the circuit system

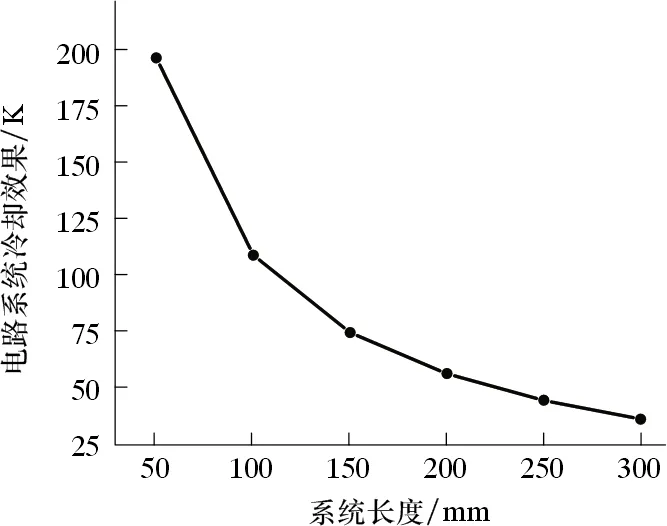

(2)电路系统长度DL的影响。保持计算模型其他参数不变,改变DL,数值依次为50、100、150、200、250及300 mm,得到冷却效果随DL的变化曲线,如图10所示。从图10可知,随着DL的增加,电路系统冷却效果变化曲线呈非线性降低。DL越长,降低的幅值越小。当长度从50 mm增加到300 mm时,电路系统冷却效果从195.6 K降至36.0 K,降低了159.6 K,因此,电路系统长度不宜过大。

图10 冷却效果随电路系统长度的变化曲线Fig.10 Variation of cooling effect with the length of the circuit system

(3)电路系统宽度DK的影响。保持计算模型的其他参数不变,改变DK,数值依次为30、40、50及60 mm,得到冷却效果随DK的变化曲线,如图11所示。从图11可以看出,随着DK的增加,电路系统冷却效果变化曲线呈非线性降低。DK越大,降低的幅值越小。当DK从30 mm增加到60 mm时,电路系统上冷却效果从91.9 K降至56.5 K,降低了35.4 K。

图11 冷却效果随电路系统宽度的变化曲线Fig.11 Variation of cooling effect with the width of the circuit system

(4)电路系统高度DG的影响。保持计算模型其他参数不变,改变DG,数值依次为3、5、10、15及20 mm,得到冷却效果随DG的变化曲线,如图12所示。从图12可知,随着DG的增加,电路系统冷却效果变化曲线呈非线性降低。DG越大,降低的幅值越小。当DG从3 mm增加到20 mm时,电路系统冷却效果从91.9 K降至62.0 K,降低了29.9 K。

图12 冷却效果随电路系统高度的变化曲线Fig.12 Variation of cooling effect with the height of the circuit system

对比冷却效果随电路系统相关参数的变化规律,影响电路系统冷却效果最大的参数为电路系统长度,其次为电路系统宽度和高度,而电路系统导热系数的影响基本可忽略。

2.2.3 降温装置相关参数

降温装置对电路系统冷却效果的影响参数有:降温装置制冷功率与电路系统发热功率比值k、降温装置高度JG、降温装置直径JΦ。

(1)降温装置制冷功率与电路系统发热功率比值k的影响。保持计算模型其他参数不变,改变k,数值依次为1.0、1.1、1.2、1.3、1.4及1.5,其中电路系统发热功率保持12 W,得到冷却效果随k的变化曲线,如图13所示。从图13可知,随着k值的增加,电路系统冷却效果变化曲线呈线性升高。当k从1.0增加到1.5时,电路系统冷却效果从1.6 K增至227.4 K,增加了225.8 K。由此可见,降温装置制冷功率对电路系统冷却效果的影响十分显著。

图13 冷却效果随制冷功率与发热功率比值的变化曲线Fig.13 Variation of cooling effect with the ratio of cooling power to heating power

(2)降温装置高度JG的影响。保持计算模型其他参数不变,改变JG,数值依次为10、20、30、40及50 mm,得到冷却效果随JG的变化曲线,如图14所示。

从图14可知,随着JG的增加,电路系统冷却效果变化曲线先线性增加后缓慢变化。当JG从10 mm增加到30 mm时,电路系统冷却效果从91.9 K增至103.0 K,增加了11.1 K;当JG大于30 mm时,其影响可忽略不计。

图14 冷却效果随降温装置高度的变化曲线Fig.14 Variation of cooling effect with the height of the cooling device

(3)降温装置直径JΦ的影响。保持计算模型其他参数不变,改变JΦ,数值依次为10 、20、30、40、50及60 mm,得到冷却效果随降温装置直径的变化曲线,如图15所示。从图15可知,随着JΦ的增加,电路系统冷却效果变化曲线呈非线性增加,直径越大,增加的幅值越大。当JΦ从10 mm增加到60 mm时,电路系统冷却效果从53.2 K增至62.3 K,增加了9.1 K。

图15 冷却效果随降温装置直径的变化曲线Fig.15 Variation of cooling effect with the diameter of the cooling device

对比冷却效果随降温装置相关参数的变化规律,影响电路系统冷却效果最大参数为降温装置制冷功率与电路系统发热功率的比值,其次为降温装置高度和直径。

2.2.4 井下环境相关参数

井下环境对电路系统冷却效果的影响参数有:不同环境温度与水眼温度差值(保持水眼温度不变)ΔT、不同环境温度(温差保持不变)Tenv。

(1)不同环境与水眼温度差ΔT的影响。保持计算模型其他参数不变,改变ΔT,数值依次为0、10、20、30、40及50 K,得到冷却效果随ΔT的变化曲线,如图16所示。

图16 冷却效果随温差的变化曲线Fig.16 Variation of cooling effect with temperature difference

从图16可知,随着ΔT的增加,电路系统冷却效果变化曲线呈线性增加。当ΔT从0增加到50 K时,电路系统冷却效果从88.4 K增至97.1 K,增加了8.7 K,相当于ΔT每增加10 K,冷却效果增加1.73 K。

(2)不同环境温度Tenv的影响。保持计算模型其他参数不变,改变Tenv,数值依次为473、483、493、503、513及523 K,得到冷却效果随不同环境温度Tenv的变化曲线,如图17所示。从图17可知,随着Tenv的升高,电路系统冷却效果变化曲线为一条直线,相当于环境温度升高10 K,电路系统上温度增加10 K。

图17 冷却效果随不同环境温度的变化曲线Fig.17 Variation of cooling effect with different ambient temperatures

对比冷却效果随井下环境相关参数的变化规律,随着温差增大,冷却效果呈线性增加;随着环境温度升高,冷却效果不发生变化。

3 结 论

(1)通过随钻仪器增加井下降温装置,对电路系统产生了明显的冷却效果,可有效提高随钻仪器抗高温能力。

(2)在降温装置作用下,电路系统最低温度位于与降温装置冷端热耦合区域,电路系统上表面存在“X”形低温区;随着距降温装置距离的增加,电路系统温度逐渐升高。

(3)由不同参数对冷却效果变化规律的研究可知,绝热材料导热系数越小、绝热材料厚度越大、电路系统尺寸越小、制冷功率越大、环境与水眼温差越大,越有利于改善冷却效果;电路系统导热系数对冷却效果的影响可忽略不计。

(4)不同参数对冷却效果影响程度排序为:在绝热材料方面,导热系数>高度和宽度方向充填厚度>轴向充填厚度;在电路系统方面,长度>宽度和高度>导热系数;在降温装置方面,制冷功率与发热功率比值>高度和直径。