7A04CS板材阳极氧化表面局部发黑分析及解决措施

2022-07-11张华云任卫斌刘治国

张华云,任卫斌,刘治国

7A04CS板材阳极氧化表面局部发黑分析及解决措施

张华云*,任卫斌,刘治国

(航空工业导弹院,河南 洛阳 471003)

针对7A04CS板材加工的零件在硫酸阳极化铬酸盐填充后局部表面颜色发黑问题,采用金相分析、化学分析及力学性能试验等分析手段,经综合分析得出主要原因是:挤压变形时原始组织中粗大的块状第二相和较多的晶界析出物偏析残留,在固溶热处理时没有充分溶解,在阳极氧化反应中优先溶解,膜层表面出现凹坑,造成了零件阳极氧化表面颜色发暗发黑。采用二次热处理(淬火+人工时效)消除板材原始组织微量偏析,此故障现象消失。

7A04CS铝合金;阳极氧化;偏析;热处理

铝合金材料由于密度小、比强度高、导电和导热性能良好,在航空领域中应用广泛[1]。铝合金在大气中氧化生成氧化膜,由于这种自然氧化膜极薄,耐蚀能力很低,为了提高铝及铝合金的防护性、装饰性和其他功能性,工业中常采用硫酸阳极氧化处理。硫酸氧化膜多孔,吸附能力较强,孔隙率为10~15%,膜层适合着色,为提高膜的防护性能需进行封闭处理,提高其耐蚀性[1]。

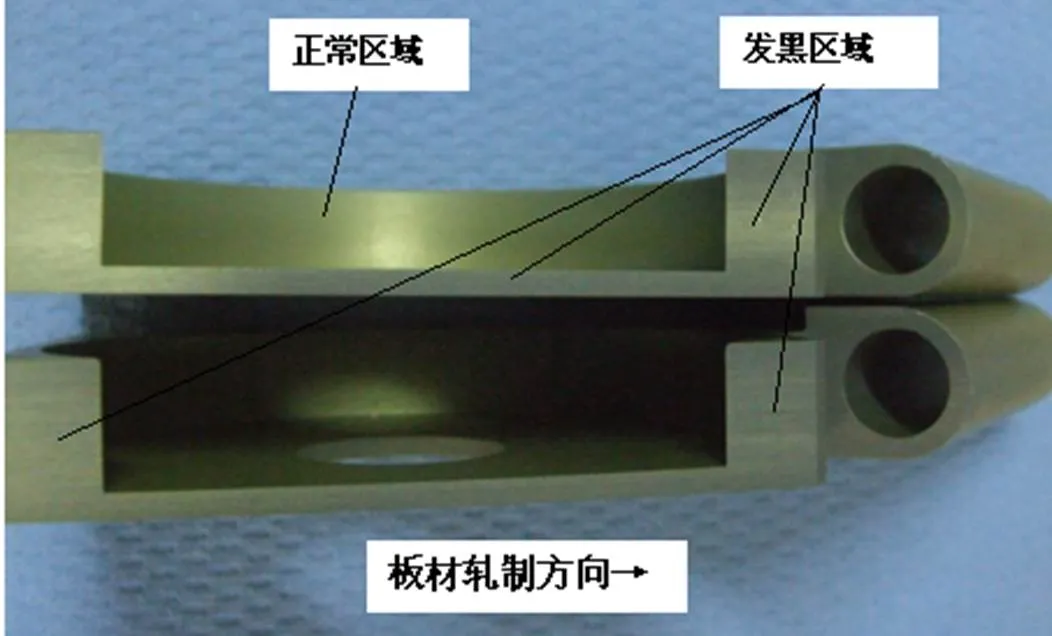

规格为25的7A04CS挤压板材加工的零件在精加工后进行硫酸阳极化、铬酸盐封闭处理,零件表面局部颜色黯淡甚至发黑,颜色发黑区域沿板材轧制方向呈条带状分布,其它区域颜色呈正常的黄绿色阳极氧化膜层颜色。为分析膜层局部颜色黯淡、发黑的原因,对零件正常部位和发黑部位进行了金相分析、化学分析和力学性能试验,并以此为依据,对故障原因进行了探讨。

1 试验部分

1.1 试验件

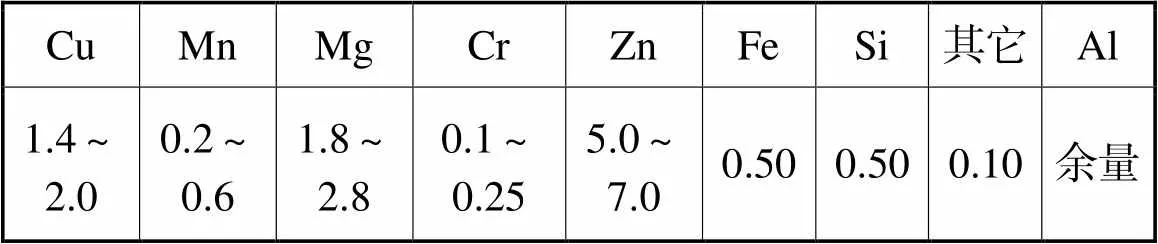

试验件数铣加工成型,经硫酸体系阳极氧化、重铬酸盐封闭(阳极氧化规范参照HB/Z5076)的7A04CS零件。原材料为7A04板材(δ25),H112状态,其化学成分见表1。其中原材料经热处理(固溶+时效)工艺,固溶处理:470 ℃保温时间60 min,水冷,固溶转移时间不得超过20 s;分级时效处理:120 ℃保温180 min后升温至160 ℃保温180 min、空冷,达到7A04CS状态。

表17A04CS铝合金的化学成份

Tab.1 Chemical composition of 7A04CS alloy(wt.%)

1.2 试样项目及方法

从膜层局部颜色发黑的壳体中选取两件最严重的进行取样分析,在颜色正常区域和发黑区域各取若干试样,加工后分别进行硬度、力学性能、金相和化学分析,具体取样位置如图1所示。试样经裁剪后,用环氧树脂封装,水砂纸打磨及机械抛光后,采用光学显微镜(LEICA DMI5000 M型)观察不同位置处的金相组织,金相试样采用低浓度混合酸腐蚀剂(0.5%HF+5%HNO3+2%HCl)进行适当浸蚀。用洛氏硬度计(EW6000TR)测试试样硬度,用电子万能试验机(UTM5305)测试试样力学性能,用X射线荧光光谱仪(XRF-1800)测试合金元素成分。

图1 取样位置

2 试验结果

2.1 硬度

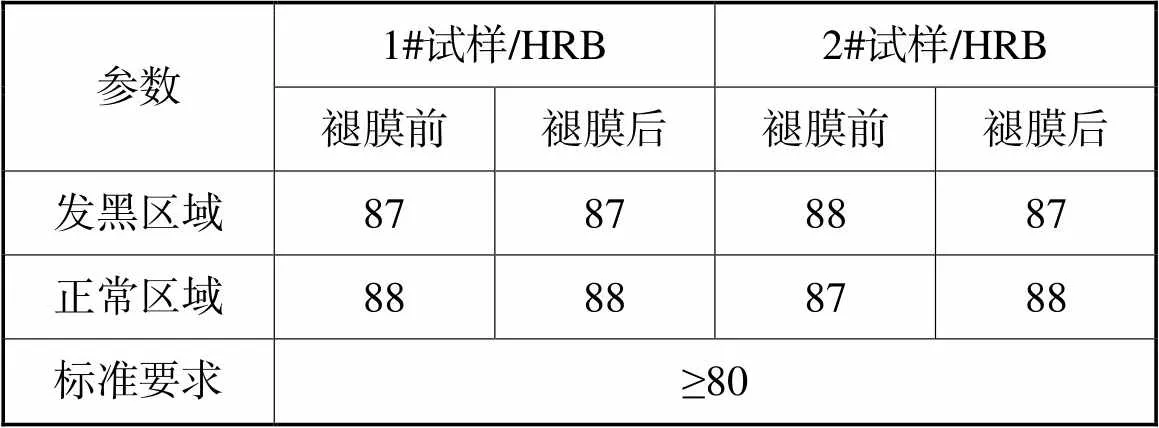

在硫酸阳极氧化表面颜色正常及发黑区域上各取两件试样,按HB/Z 5076退除阳极化膜层后进行硬度测试,结果见表2。由表2可知,正常区域和发黑区域的硬度符合要求,且无明显差异。

表2零件硬度测试结果

Tab.2 Hardness of the parts

2.2 力学性能试验

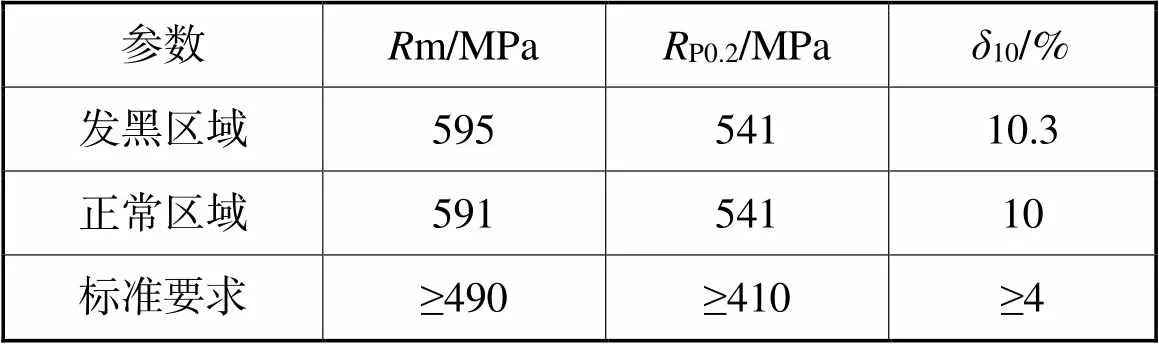

在硫酸阳极氧化表面颜色正常及发黑区域上取两件拉伸试棒,取自板材横向,加工后进行力学性能测试,结果见表3。结果显示正常区域和发黑区域的力学性能符合标准要求,且无明显差异。

表3零件力学性能测试结果

Tab.3 Mechanical performance results of the parts

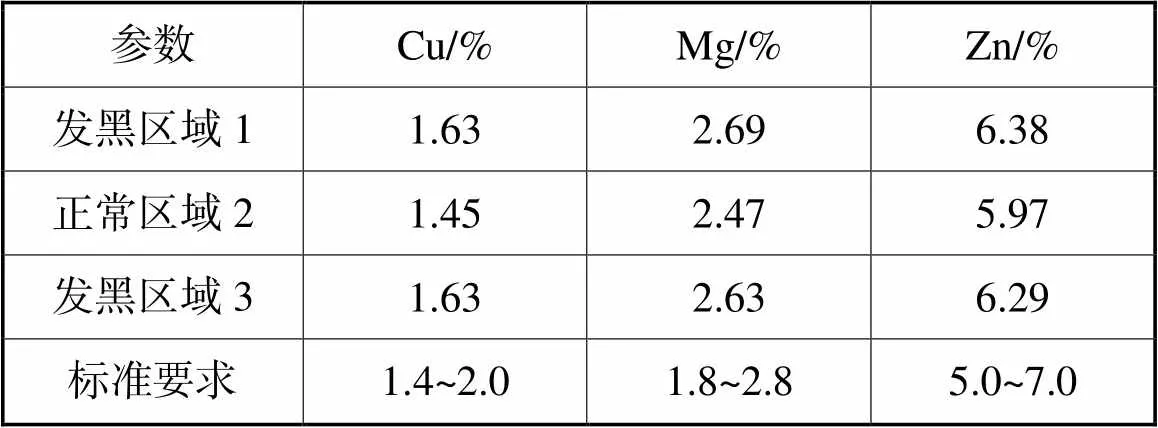

2.3 化学分析

在硫酸阳极氧化表面颜色正常区域取一件试样,发黑区域取两件试样,加工后对试样的主要合金元素Cu、Mg、Zn分别进行化学成分分析,分析结果见表4。发黑区域和正常区域主要合金元素Cu、Mg、Zn的含量均符合标准要求,但两侧发黑区域的合金元素Cu、Mg、Zn的含量较中间正常区域高。

表4化学成分分析

Tab.4 Measurement of chemical composition

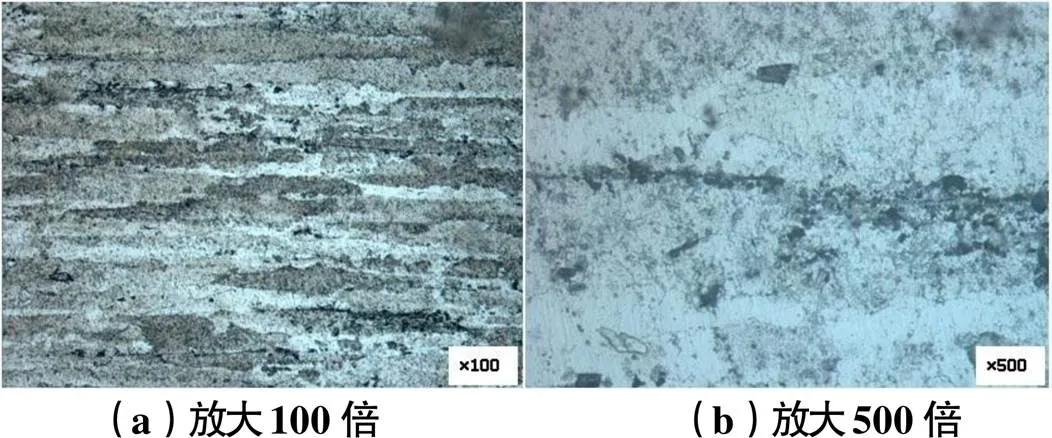

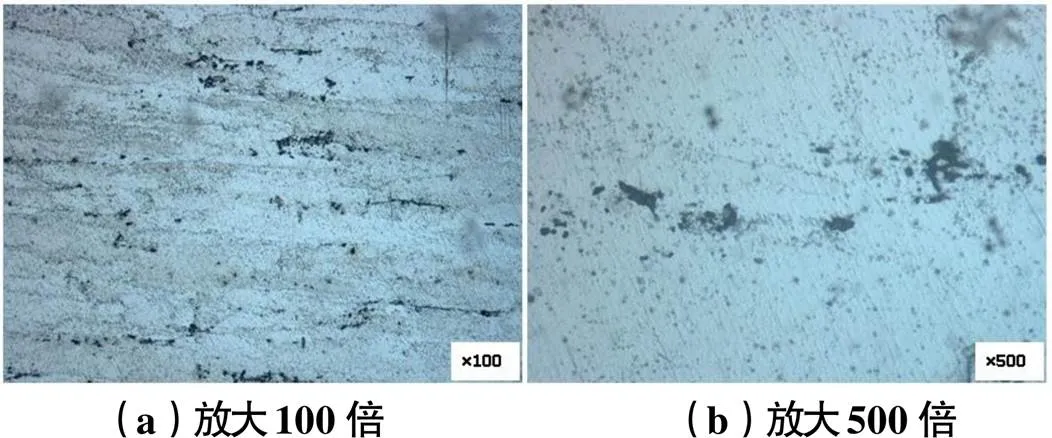

2.4 显微组织

从发黑区域和正常区域各取一件试样进行金相分析对比。发黑区域的金相组织如图2所示,正常区域的金相组织如图3所示。对比图2和图3可知,发黑区域与正常区域的显微组织相比,发黑区域显微组织中析出物多,可见连续分布的粗大的块状第二相化合物,晶界处时效析出反应较强,界面上析出物多,经腐蚀后晶界颜色较深;而正常区域的显微组织中析出物细小、弥散,连续分布的块状第二相化合物仍然存在,晶界处析出物相对较少,经腐蚀后晶界颜色明显变浅。壳体发黑区域、正常区域的显微组织均属正常,未见复熔球、三角晶界、晶界加粗等组织过热、过烧现象。

图2 发黑区域的金相组织

图3 正常区域的金相组织

3 原因分析

7A04CS材料属于铝-锌-镁-铜系超硬铝合金,其所含主要合金元素为Cu、Mg、Zn,另外还含有少量的Cr、Mn元素,以及Fe和Si等杂质元素。其中,Cu、Mg、Zn等元素为7A04CS主要强化合金元素,而Cr、Mn等元素主要起细化晶粒以提高合金淬火态强度和人工时效强化效果,还可改善7A04CS合金的抗应力腐蚀性能,减小应力腐蚀倾向。Zn、Mg在铝中能形成浓度较高的三元固溶体(Al)、(Zn)及(Mg2Al3)和含Zn的化合物:(AlZnMgCu)、(Mg2Al3Zn3)、(MgZn2)、(MgZn5),另外还有(CuMgAl2)、Mg2Si、AlMnFeSi、(FeMnSi)Al6、(FeMn)Al6等相,其中(Mg2Al3Zn3)、(MgZn2)为7A04CS合金的主要强化相[3]。而Fe和Si是合金中不可避免的有害杂质,主要以硬而脆的(FeMnSi)Al6、(FeMn)Al6、Mg2Si以及游离Si形式存在[4]。

7A04CS铝合金基体中的析出相颗粒决定了零件表面的局部成分和形貌,对材料的耐腐蚀等表面性能影响明显[4]。阳极氧化及其相关的前处理工艺过程,使7A04CS合金表面的析出相颗粒造成局部表面反应活性上的差异,对氧化膜的生长过程及结构产生显著影响。通常在阳极氧化时,析出相对于铝基体如果是阳极,则优先溶解或氧化,在阳极膜中留下空洞缺陷,并沿着这些破碎的析出相粒子不断向基体推进,造成电流集中,而不能及时散发的热量加速周围氧化膜或基体继续溶解,凹坑尺寸持续增大;如果阴极则不发生反应,只是由于微电偶作用的存在,会促使周围基体或阳极相颗粒的氧化或溶解,并在其周围形成沟壑,随着氧化的不断进行,与基体脱离脱落。7A04CS铝合金中的(Mg2Al3Zn3)、(MgZn2)及Mg2Si相都是该合金基体中活性很大的阳极相,而(FeMnSi)Al6、(FeMn)Al6等杂质相则属于阴极相[4]。

挤压变形和热处理是影响可热处理强化铝合金组织结构和性能的重要因素,它们也直接或间接地对材料的耐腐蚀性能和表面处理性能产生影响。其中变形加工的方式和程度造成了铝合金材料组织和性能的各向异性,并使其微观组织呈现出一定的分布特征。在挤压过程中,晶粒沿主变形方向被拉长,析出相颗粒也被破碎并呈带状分布。在随后的固溶热处理时没有充分溶解,原始组织中粗大的块状第二相和较多的晶界析出物在阳极氧化反应中,则优先溶解氧化,氧化膜会出现大大小小的凹坑,当这些基体结构缺陷大量存在时,会严重影响氧化膜的外观,造成了零件阳极氧化表面颜色发暗发黑[3]。表4化学成分分析中发黑区域和正常区域主要合金元素Cu、Mg、Zn的含量均符合标准要求,但两侧发黑区域的合金元素Cu、Mg、Zn的含量较中间正常区域高也印证了上述分析。

4 解决措施和效果验证

4.1 解决措施

7A04CS铝合金硫酸阳极化膜层的厚度和外观受制于淬火和时效规范,受合金组织的影响。采用二次淬火(固溶+时效)处理使残留的原始组织中粗大块状第二相和晶界析出物充分回溶,消除原材料偏析。

壳体原工艺淬火工步的固溶工艺参数:加热温度470±5 ℃、保温时间60 min,虽符合国军标GJB1694-1993《变形铝合金热处理规范》要求,但不适用于此批原材料,需延长保温时间至100 min、加热温度仍为470±5 ℃, 30~40 ℃热水冷却,固溶转移时间不得超过20 s。时效工艺保持原工艺参数。

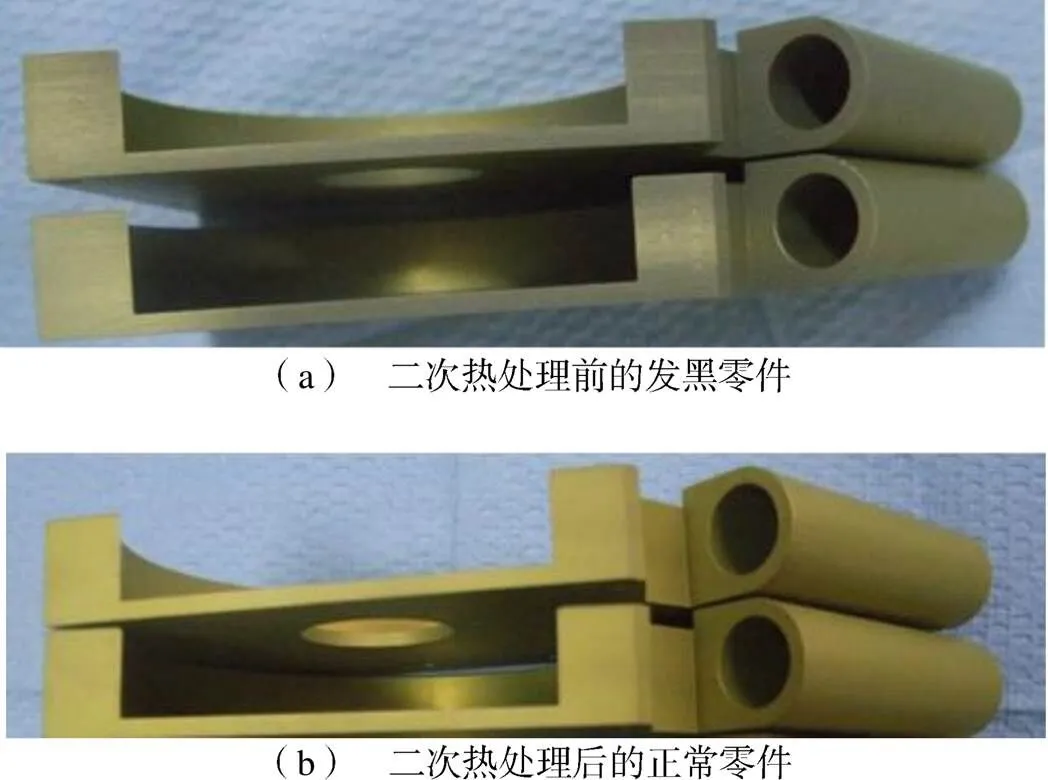

4.2 效果验证

抽取2件膜层发黑严重的零件,按阳极氧化规范参照HB/Z5076退除阳极化膜层,采用上述措施进行二次淬火,完成后再按HB/Z5076进行硫酸阳极阳化、铬酸盐封闭处理,表面膜层颜色为黄绿色,均匀一致,局部发黑现象消除,如图4所示。

图4 二次热处理前后的壳体零件

5 结论

(1)壳体硫酸阳极氧化后表面局部发黑的主要原因是:7A04CS板材挤压变形时原始组织中的粗大的块状第二相和较多的晶界析出物偏析残留在固溶热处理时没有充分溶解,使得阳极氧化反应中优先溶解氧化,膜层表面出现大大小小的凹坑,造成了零件阳极氧化表面颜色发暗发黑。

(2)7A04CS板材增加二次淬火处理后,残留的原始组织中粗大块状第二相和晶界析出物充分回溶,硫酸阳极氧化处理后表面局部发黑现象消除,膜层颜色均匀一致。

[1] 闫瑾,吴心元. 铝合金硫酸阳极化常见质量问题探究[J]. 电镀与精饰, 2016, 38(10): 43-46.

[2] 陈亚. 现代实用电镀技术[M]. 北京: 国防工业出版社, 2003.

[3] 张振宇, 党力. LC9CS板材阳极化处理表面局部发黑分析[J]. 航天工艺, 2001, 6:25-28.

[4] 刘建华, 李明, 李松梅, 等.挤压成型对LC4CS铝合金阳极氧化膜结构的影响[J]. 航空学报, 2009, 2:368-372.

Analysis of Local Nigrescence on Anodic Oxide Film Surface of 7A04CS Plate

ZHANG Huayun*, REN Weibin, LIU Zhiguo

(Aviation Industry Missile Institute, Luoyang 471003,China)

The color of local surface film on of 7A04CS plate parts is dark after sulphuric acid anodizing and Chromate filling. By means of mechanical performance test, metallographic and chemical analysis,the comprehensive analysis is conclude. Oversize block second phase of original structure and grain boundary segregation has't been fully dissolved during the thermal treatment process, and they are preferential dissolved in the anodic oxide process. Pits appear on oxide film, leading to darken the color of local surface film. When second thermal treatment removes the segregation, then the phenomena of failure disappeared.

aluminium alloy of 7A04; anodizing; segregation; thermal treatment

V434

A

10.3969/j.issn.1001-3849.2022.07.012

2021-07-11

2021-12-02

张华云(1982— ),女,硕士,高级工程师,Email:renweibin001@sina.com

张华云,Email:renweibin001@sina.com