页岩气压裂井口装备研究应用

2022-07-11张薇

张 薇

(中国石油集团辽河油田分公司钻采工艺研究院,辽宁盘锦 124010)

0 引言

页岩气井口装备是页岩气开采的关键装备,在“十三五”期间实现了跨越式的发展,核心部件实现国产化,摆脱了被国外厂商在装备价格上“卡脖子”的境遇,为页岩气低成本和规模化开发创造了新的动力。

四川页岩气开发改造中,页岩气压裂井口是关键技术装备之一,不仅是地面管线泵入井筒的汇集通道,并且是施工现场重要的井控装置。近年来,从早期完全借鉴国外技术,如侧翼4通105 MPa-103 mm页岩气压裂井口等,逐渐摸索适用于页岩气井况下的最优化井口组合。

1 四川页岩气压裂井口应用情况

1.1 侧翼4通105 MPa页岩气压裂井口

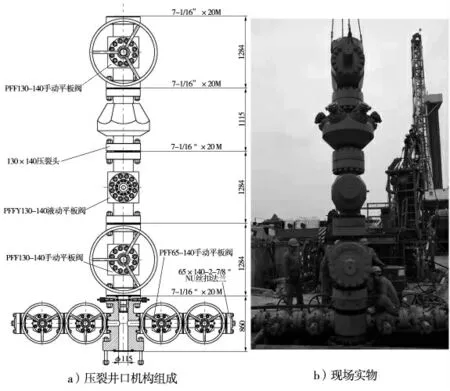

早期开采焦石页岩气,使用侧翼4通105 MPa页岩气压裂井口(图1),主通径103 mm。

图1 105 MPa页岩气压裂井口(侧翼4通)

由于105 MPa页岩气压裂井口侧翼只有4通,没有备用的注入通道,且主通径103 mm,最大施工排量10~12 m3/min。随着体积压裂概念的普及,主体施工排量要求14~16 m3/min,因此该类井口不适合现场使用要求,被迅速升级换代。

1.2 侧翼6通105 MPa页岩气压裂井口

从2014年起,国内页岩气逐渐使用侧翼6通105 MPa页岩气压裂井口(图2),主通径130 mm。

图2中,以四川威远、浙江昭通页岩气区块为代表,主阀门4个,分别为1、7、8号手动平板阀,4号液控平板阀,注入头为侧翼6通,侧翼通径78 mm。其中,1、4号阀为井控主阀,施工时处于常开状态;7号阀由压裂施工队操作,8号阀由测井公司操作,当有异常情况时,可通过远程控制台,迅速关闭4号液控阀,实现关井。

图2 105 MPa页岩气压裂井口(侧翼6通)

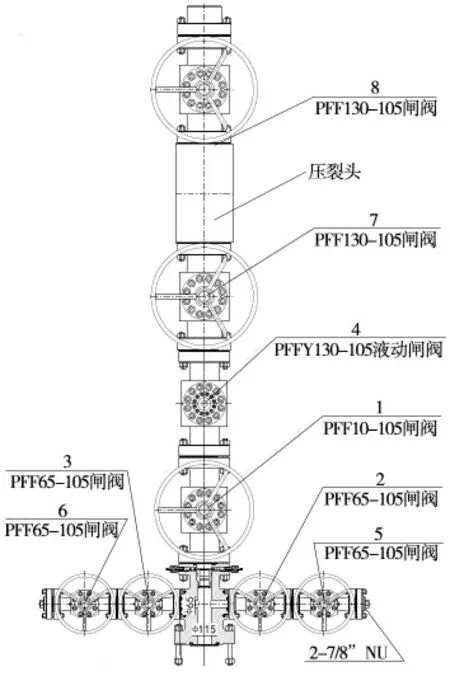

1.3 侧翼6通140 MPa页岩气压裂井口

针对埋深3500~4500 m深井,普遍地面施工泵压100~120 MPa。在没有同类产品的情况下,国内装备制造商开展了140 MPa页岩气井口的研制,2019年进入现场施工。由于接口法兰盘有统一的国家标准,已能做到同类产品的相互替换和配套,见图3。

图3 140 MPa页岩气压裂井口(侧翼6通)

图3中,1号阀为井控主阀,施工时处于常开状态;4号阀由井口厂家操作,用来开关井;8号阀由测井公司操作。当有异常情况时,可通过远程控制台,迅速关闭4号液控阀,实现关井。

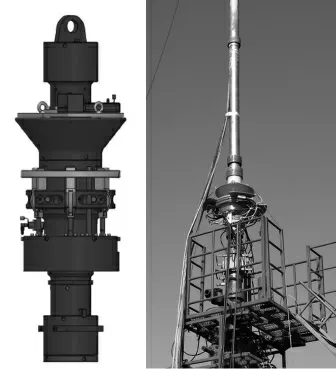

2 快速插拔井口装置

页岩气平台压裂施工时存在高压,技术人员无法在井口位置拆卸测井防喷管,从而影响施工时效,对此,相关厂家研制了一种快速插拔井口装置(图4)。该装置通过远程液压控制系统完成井口装置无人状态下的快速连接和拆卸,实现压裂和射孔的快速切换,使页岩气平台化施工效率最大化,同时又能大幅减轻员工劳动强度和操作风险。该套装置已在四川某页岩气现场成功试验,相较于人工作业节约井口安装时间25 min以上。

图4 远程快速插拔井口装置

3 现场施工问题及对策

3.1 阀门开关不灵活

压裂施工时,阀板密封不严、井口振动等因素导致阀腔内部进砂,造成阀门开关不灵活,甚至无法开关的情况。处理方式:打开排气孔,正向注脂后含有支撑剂的密封脂会从排气孔中排出,实现清除阀门内支撑剂的目的。

3.2 阀门渗漏

阀门渗漏分为本体渗漏、丝杠处渗漏以及法兰盘渗漏,见图5。解决方法如下:

图5 压裂井口阀门渗漏

(1)本体渗漏和丝杠处渗漏的处理方法为注脂,或者关闭下端阀门后,拆卸阀门端盖更换密封钢圈或者填料密封。

(2)法兰盘渗漏的处置方法为砸紧螺栓或更换密封钢圈,如果确认密封钢圈槽损坏,需要更换阀门。

3.3 注入头内部冲蚀

随着页岩气压裂施工工艺的进步,加砂强度和施工排量都显著提升,加重了井口的磨损,统计发现,超过400 h施工时间的压裂井口都出现了明显的冲蚀沟槽(图6),最大冲蚀深度1.2 cm,会造成井口刺漏等施工安全风险。对此,需要在井口施工结束后,做表面堆焊硬质合金处理,提高注入头施工周期。

图6 压裂井口冲蚀沟槽

4 结语

(1)国内页岩气开发领域已逐步形成了105 MPa、140 MPa页岩气压裂井口,主通径130 mm,侧翼六通装备技术已完全国产化。

(2)页岩气压裂井口的发展方向是自动化,如快速插拔装置的应用,可以使压裂期间进行井口操作成为现实,可消除安全风险、提高施工效率。

(3)针对页岩气压裂井口施工时存在的阀门开关不灵活、阀门渗漏以及注入头内部冲蚀问题,给出现场处置建议。