基于继电器控制的照明灯节能降耗改造研究

2022-07-11李峰刘雄武包婧李斌周广涛

李峰,刘雄武,包婧,李斌,周广涛

(1.江西洪都商用飞机股份有限公司;2.江西洪都航空工业股份有限公司,江西 南昌 330096)

1 前言

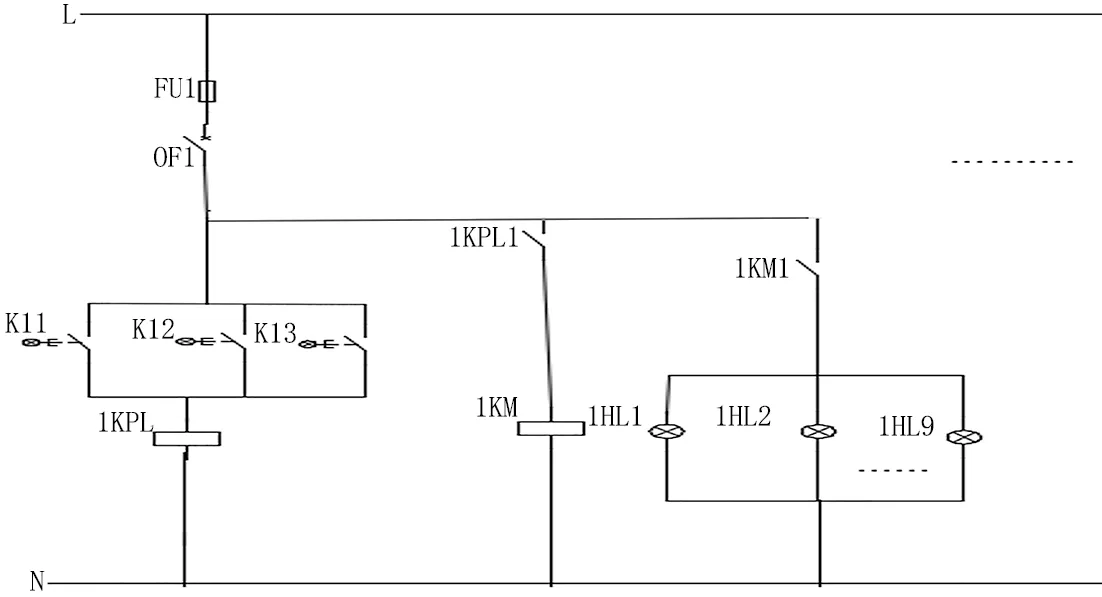

为充分保证厂房内照明亮度,厂房内共布置621盏420瓦的卤素照明灯,供电电源为电压220V频率50Hz,采用分布式完全人工控制模式,从控制电路图可以看出,该电路是一键式按钮开启和关闭的控制方式,每9盏灯并联作为一个照明回路,控制电路采用了脉冲继电器作为控制中间继电器,脉冲继电器的特点为状态保持型器件,如需改变脉冲继电器的闭合或断开的状态,必须由外部触发信号使能,脉冲继电器的优点是可以根据现场灯控需求,任意布置开关控制端而不增加布线的复杂程度,是分布式控制电路的常用器件,其电路控制原理图如1所示。

图1 照明灯人工控制原理图

2 存在问题和改进需求

厂房内照明灯的使用是由现场工人根据工作站位按需开启和关闭,开关状态完全由人为操作,容易发生因遗忘而产生的“长明灯”现象,非作业时间而产生的照明“无功灯”,造成电能资源的浪费,减少灯具的使用寿命。为充分发挥工厂照明的有效作用,减少能量和资源的损耗,在保证现场作业人员用灯需求的前提下,综合考量技术改造的可行性、便利性、性价比,对现有的厂房照明灯控制电路实施改造,在保证原有的人工随时随地可以开启和关断用灯的控制功能基础上,对集中不使用照明的时间段进行集中一次关断控制,即优化改造后的控制模式既可以实现任何时间对任一路照明灯进行人工开启和关闭,又可以对集中不使用照明的时间段通过技术手段进行针对性自动关闭控制,比如,午间休息和下班时刻可以定时自动关电,自动关电控制仅仅是控制状态的一次改变,等同于人工按钮关断一样的效果,关电后如有用电需要,依然可以即时人工控制开启,通过控制方法优化研究和改造实施,减少因人为疏忽带来的电能损失和灯具损耗。

3 方案优化与分析比较

综合分析原有电路的控制方式及改进目标,在不改变原有控制模式既有的功能,增加某些时刻已经开启照明灯的自动断电控制,控制模式的主要决策点一是保证自动控制只对已经亮起的灯进行关断,且需要避免还没有亮起的灯被触发点亮,二是照明定时自动关断后,人工可以即时开启和关断操作,由此两点出发确定了自动控制的取电要来自其所控制的照明灯回路,且控制状态的改变需要作用在脉冲继电器上,利用脉冲继电器状态保持的特性实现照明灯开启和关断的交替,自动控制的作用基准源自定时器,从此思路出发制定分析控制模式优化方案。

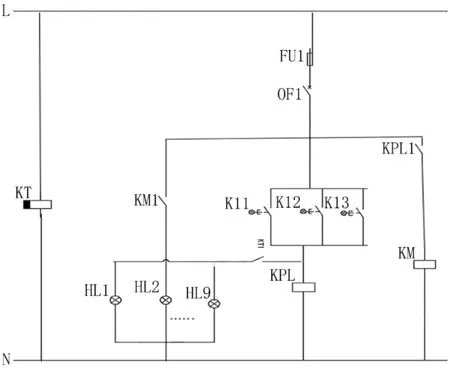

方案一是给每一回路照明灯均增加一个单入单出定时开关,该控制电路的优点是电路改造简单,且可以根据需求灵活地对每一路照明进行不同时刻的断电控制,缺点是需要增加的定时器数量多,投入成本比较大,在使用时每次更改时间设置的工作量大,若照明电路长时间断电,会给定时器基准时间带来紊乱风险,为后续照明电路的维保增大难度,其控制电路如图2所示;方案二是按照控制区域为照明灯增加多点输出定时继电器,由定时继电器直接完成对脉冲继电器的触发,该电路的优点是接线电路相对简单,实现一只时间继电器对多路照明回路的控制,缺点是现场照明灯数量多,若使用点数多的时间继电器,大大增加了时间继电器购置成本,若使用点数较少的时间继电器,同样存在更改时间设置时工作量较大的问题,其控制电路图如图3所示,综合方案一和方案二的优缺点,采用单点时间继电器和中间继电器的混合模式,既可以实现一只时间继电器控制多路照明灯的功能,又可以利用性价比高的中间继电器完成脉冲继电器的触发,充分发挥元器件的固有功能优点,其控制电路原理图如图4所示。

图2 时控开关单回路单控电路

图3 多点时间继电器控制电路

图4 中间继电器控制电路图

4 技改实施与功能实现

从图4可以看出,按动分布式控制箱内的任一按键,该路脉冲继电器触发并保持状态,脉冲继电器辅助触点进而控制交流接触器线圈得电与否,交流接触器辅助触点连接该回路照明灯,保持原有的人工控制照明灯开启与关闭的功能;增加时间定时器对该区域全部照明灯进行自动关断控制,即当定时时间到达,定时器常开触点闭合,当某路照明灯是点亮状态时,该控制回路的中间继电器线圈就会得电,中间继电器辅助触点作用于脉冲继电器,故使得脉冲继电器产生动作,进而通过该回路的交流接触器控制照明灯熄灭,若该路照明灯原来没有点亮,即使定时器时间到达,常开触点闭合,因在照明回路上没有取到电,所以该回路中间继电器线圈不得电,即该路照明灯不会被点亮,其改造实物如图5所示。

图5 电路改造实物图

5 结语

通过更改设置定时器的时间,可以实现该区域全部照明灯中已经点亮的照明灯在时间到达时刻统一熄灭,熄灭后人工可以通过按钮开关控制任一路照明灯的点亮和再次熄灭,根据选用的定时器,可以设置多时刻对已点亮照明灯的定时关断;经使用测算,按照每天节约2小时因人为遗漏造成的用电浪费,一年按照300天工作时间计算,一年可节约用电为2小时×0.42千瓦×621盏×300天=156492度,按照当前工业用电1.4元/度计算,一年可节约开支21.9万元,大大减少了不必要的电能浪费和灯具资源损耗,可将此成功案例广泛推广到其他厂房,优化改造同种情况照明灯的控制模式。