集料与填料比表面积对其表面能参数的影响研究

2022-07-11刘安刚刘青海牛茏昌

苗 强 刘安刚 刘青海 罗 蓉 牛茏昌

(武汉理工大学交通与物流工程学院1) 武汉 430063) (湖北省公路工程技术研究中心2) 武汉 430063)(湖北长江路桥有限公司3) 武汉 430200)

0 引 言

沥青路面面层沥青混合料的设计和施工过程中,需要重点关注沥青与集料的黏附性能,这直接关系到沥青混合料的疲劳寿命、自愈合能力,以及水稳定性等路用性能[1].沥青混合料是由集料、沥青、填料三种材料多尺度不规则粒子堆积在一起混合而成的具有流变特性的复合材料.文献[2]研究表明:在车辆荷载、温度应力,以及水的作用下沥青路面产生开裂的两个主要表现形式为:①内聚开裂 在沥青或沥青胶浆内部产生开裂;②黏附开裂 在沥青与集料界面之间产生开裂.由于填料与粗集料在表观特性上相差巨大,导致内聚开裂与黏附开裂规律不同,在宏观上表现为沥青与集料的界面开裂和沥青胶浆内部开裂规律不一致.同时,沥青混合料抗水损害性能取决于沥青与填料组成的沥青胶浆与集料的黏结强度[3].

工程中常用的是我国现行规范JTG E20-2011《公路工程沥青及沥青混合料试验规程》[4]中“T 0616—1993 沥青与粗集料的黏附性试验”方法,该方法根据集料粒径的不同分为水煮法和水浸法.由于试验操作比较简单,且能够直观的看到沥青在集料上剥落情况,因而得到广泛应用.但是该方法是一种定性评价,评价主观性较强,其评价结果因人而异,故评价结果不够准确[5].

因此,目前国际上采用更为先进的表面能法通过测试沥青、集料、填料的表面能参数,采用表面能计算法则得到沥青及沥青胶浆自身的内聚结合能及沥青与集料的黏附结合能,并通过这两个指标分别量化沥青混合料抵抗内聚开裂与黏附开裂的能力.该黏附能指标与沥青-集料界面上的黏附开裂密切相关,并直接影响荷载对沥青混合料做功时的能量转换及分配,对研究沥青混合料分别在受拉和受压模式下的多裂纹起始及扩展规律具有至关重要的作用.此外,黏附能指标还广泛用于研究沥青混合料在服役期间出现的老化、自愈合及水损害等各种工程问题,主要应用方式是将测试计算得到的内聚结合能和黏附结合能带入公式进行表面能匹配性指标计算,从而分析沥青混合料宏观性能[6].但是该指标忽略了填料对沥青胶浆内聚结合能的影响,因此需要对该匹配性指标计算方法进行修正.

本文通过测试同种岩性集料和填料表面能参数,探究沥青混合料内聚结合能和黏附结合能的差异性.通过对集料和填料比表面积计算和测试,提出基于比表面积沥青胶浆-集料匹配性指标计算方法,并通过宏观抗水损害性能测试验证该指标的准确性.

1 集料、填料表面能参数测试

1.1 表面能理论分析及表面能参数计算

表面能(用“γ”表示)的定义为:在恒温、恒压下增加物质单位表面积时外部环境对该体系做的功[7],单位为erg/cm2.采用的理论体系为GvOC理论体系,是国际表面能理论主流分析体系,该体系将表面能分为极性色散分量(γAB)和非极性酸碱分量(γLW),极性酸碱分量又分为极性酸分量(γ+)和极性碱分量(γ-)[8],表面能与各分量关系为

(1)

对于集料与沥青两种材料界面之间的结合能,即黏附结合能,这种黏附结合能的产生是两种材料极性分子与非极性分子之间的交互作用产生.黏附结合能的分量均可通过材料表面能参数推导得到.对于沥青胶浆的内聚结合能,也可用沥青-填料的黏附结合能来表征,为

(2)

在有液体作用下,沥青混合料组成三相材料,即在有液体环境下的黏附结合能,计算公式为

(3)

1.2 测试过程

1.2.1集料表面能参数测试

集料表面能参数的测定采用蒸气吸附法.向粒径在2.36~4.75 mm的集料中通入已知表面能参数的测试试剂蒸气,测试每个阶段集料蒸气饱和吸附量,试验步骤见文献[9].根据计算机系统选择BET模型并进行一系列计算得到扩散压力πe,联立方程组求解集料的表面能参数.

(4)

1.2.2填料表面能参数测试

填料表面能参数的测定采用改进毛细上升法(见图1).试验采用全自动表面张力仪,将填料密实放置在金属桶内,缓慢进入测试试剂,通过计算机生成的填料吸收试剂质量随时间的变化曲线,计算毛细管有效半径和样品对测试试剂的扩散压力,同样利用式(4)计算得到填料的表面能参数.试验步骤见文献[10].

图1 改进毛细上升法原理图

1.2.3测试结果

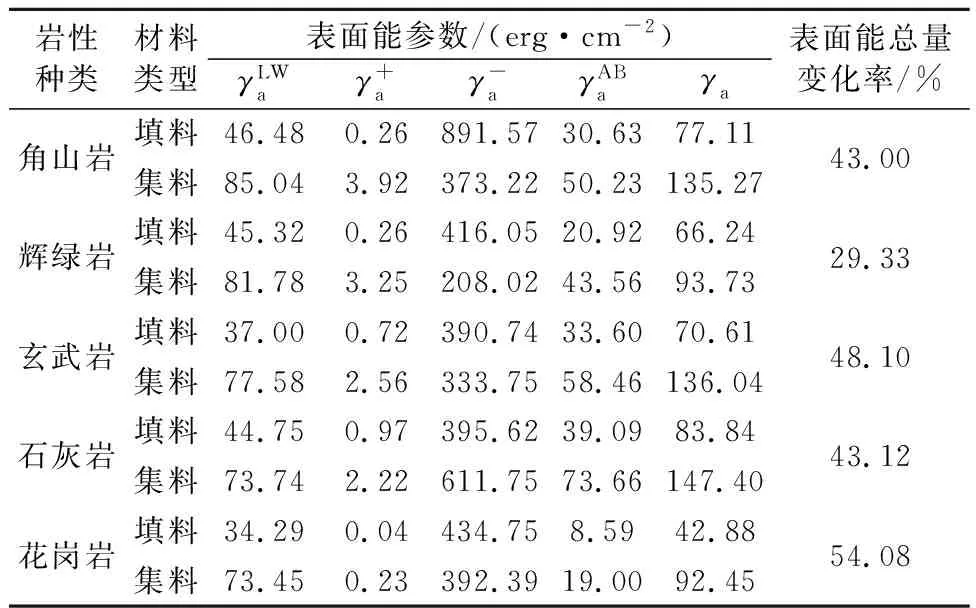

试验采用上述测试方法计算六种同种岩性、同一产地集料和填料的表面能参数,并采用式(5)计算集料和填料的表面能总量变化率,并将上述结果汇总见表1.

表1 填料与集料的表面能参数

(5)

式中:w为表面能总量变化率;γa(集料)为集料表面能总量;γa(填料)为表面能总量.

由表1可知:同种岩性,同一产地的填料和集料的表面能总量和分量相差较大.其中,集料的表面能非极性色散分量和极性酸碱分量都普遍比填料的表面能非极性色散分量大,集料的表面能总量也普遍大于填料的表面能总量,平均表面能变化率为43.53%.集料与填料表面能直接影响沥青与集料的界面黏附功和沥青胶浆内部的黏附功.由此可以推断,集料与填料表面能参数的不同,这是导致沥青-集料抗开裂性能与沥青胶浆抗开裂性能差异的根本原因.下一部分将重点研究导致集料与填料表面能参数不同的主要原因.

2 集料与填料比表面积对比与分析

2.1 集料与填料表面能差异性分析

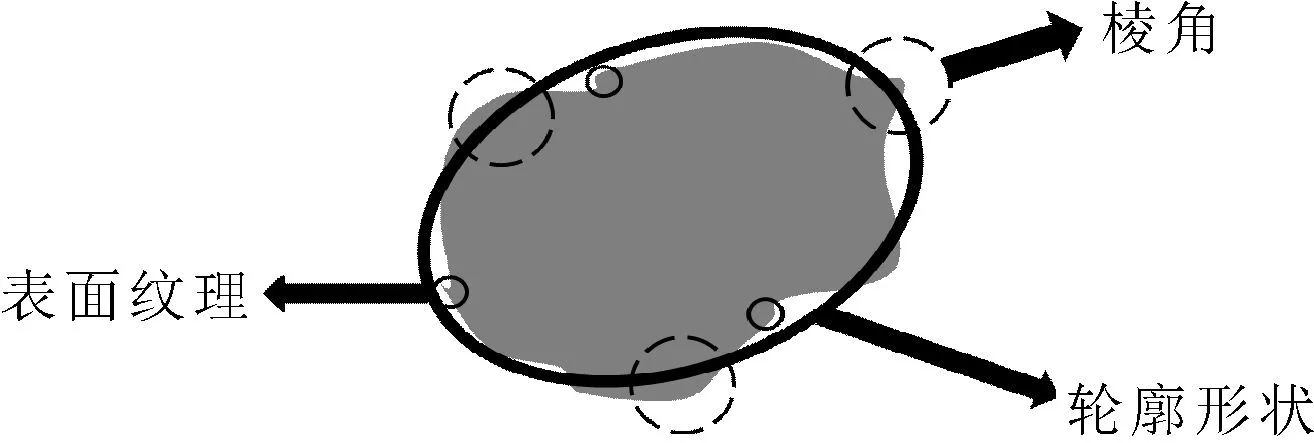

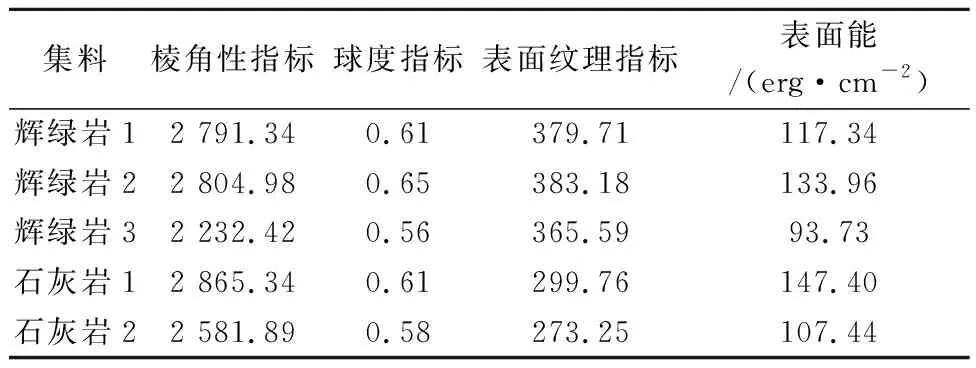

从微观角度分析集料与填料在沥青包裹下的差异(见图2),影响集料表面能参数的主要原因是集料的化学组分和表观特性.本试验采用的集料和填料是来自同种岩性,同一产地,化学组分相同,因此导致集料和填料表面能参数差异的原因是表观特性的差异.集料表观特性的差异主要通过三个指标进行表征:棱角性、球度、表面纹理,见图3.本文采用集料图像测试系统(AIMS)对同种岩性,不同表观特性且已知集料表面能的辉绿岩和石灰岩进行集料表观测试[11],测试结果见表2.

图2 集料与填料在沥青包裹下示意图

图3 集料表观特性示意图

表2 集料的表观特性参数

由表2可知:同种岩性集料,表观特性的不同,导致集料的表面能的不同.其中棱角性指标越大,代表集料颗粒表面能棱角越多,集料颗粒表面不同位置的凹凸性较大;球度指标越大,代表集料的平面投影越饱满,集料颗粒整体呈圆形;表面纹理指标越大,集料颗粒表面不光滑、较粗糙.表观特性三个指标的不同共同影响集料与沥青的接触面积,从而导致表面能的不同.因此可以通过比表面积指标来表征集料与填料表面能参数的差异,进而提出基于比表面积沥青胶浆-集料匹配性指标.

2.2 比表面积确定方法

2.2.1集料比表面积确定方法

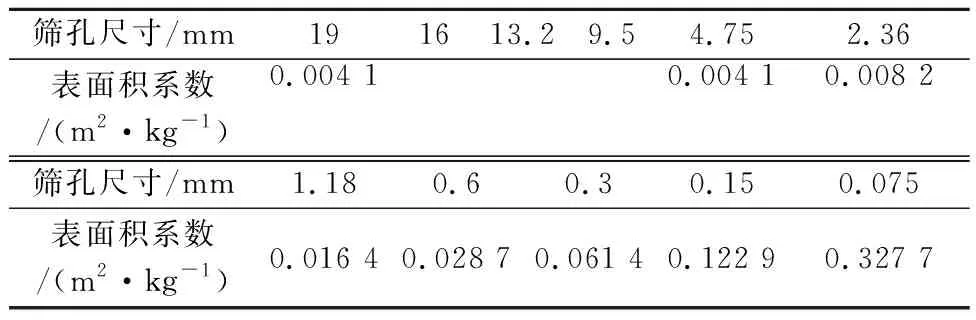

沥青混合料中集料有多档尺寸,而且分布范围较广,如果通过直接测试的方法将每一档集料都进行比表面积测试,不仅操作麻烦,过程繁琐,而且由于粗集料和细集料尺寸差异较大,导致测试精度要求不一致,从而一台仪器无法测试全部尺寸集料的比表面积,因此需要间接确定法.在我国现行规范JTG F40-2004《公路沥青路面施工技术规范》中提出通过比表面积系数法来确定沥青混合料集料的比表面积[12],首先确定沥青混合料级配和各个粒径的通过率,再通过表3表面积系数表得到相应粒径下表面积系数,代入式(6)计算即可得到该沥青混合料集料比表面积,集料表面积系数为

表3 集料表面积系数

SSAa集料=∑(Pi×FAi)

(6)

式中:SSAa集料为集料总比表面积;Pi为集料各种粒径通过的质量分数;FAi为相应于各种粒径的集料的表面积系数.

2.2.2填料比表面积确定方法

根据我国现行规范要求,填料的粒径范围及通过率要求见表4.由表4可知:填料粒径绝大多数均小于0.075 mm,粒径尺寸单一,因此可用直接测试法测试其比表面积即可.本文采用全自动比表面积及孔隙分析仪进行测试,主要流程为将烘干水分的填料放入仪器中,设定环境箱温度350 ℃,通过通入不同种类、不同压力的气体,得到吸附量绘制相关曲线,计算得到比表面积.

表4 填料尺寸要求

2.3 沥青混合料配合比设计

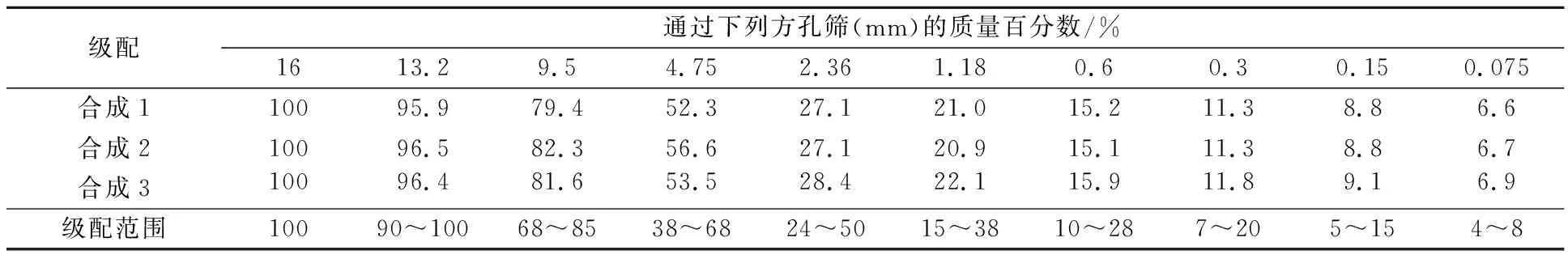

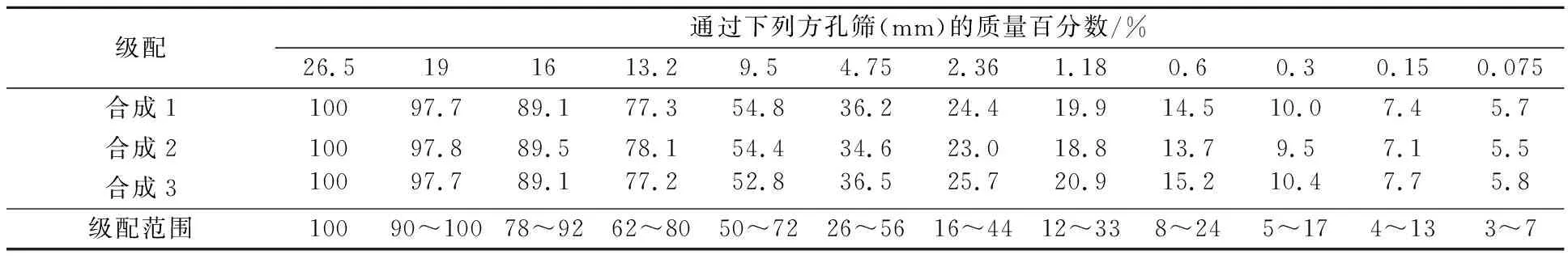

采用上述两种测试方法,对比分析六种不同类型沥青混合料中集料与填料的比表面积.本文分别选择三组辉绿岩AC-13C和石灰岩AC-20C两种级配沥青混合料进行试验.其中,集料采用与表1同一产地的辉绿岩和石灰岩,沥青采用的是SBS(I-D)型改性沥青,填料采用的是石灰岩矿粉,沥青、集料、填料和沥青混合料体积指标均满足规范要求,具体级配的合成级配表见表5~6.

根据表5~6的合成级配表,按照表面积系数法确定比表面积,计算结果汇总见表7.

表5 辉绿岩AC-13C三组级配的合成级配表

表6 辉绿岩AC-20C三组级配的合成级配表

表7 集料比表面积

填料的比表面积采用直接测试法,测试结果见表8.

表8 填料比表面积

3 基于比表面积沥青胶浆-集料匹配性指标

3.1 匹配性指标计算方法

沥青与集料之间的黏附结合能反映了二者之间的黏附性能,黏附结合能越大,证明二者之间黏附性能越好;而沥青-集料-水三相材料之间的黏附结合能反映的是水的作用下对沥青混合料的剥落程度;因此综合考虑以上因素和其他因素,采用式(7)计算指标评价沥青混合料的水稳定性.

(7)

该评价指标为工程中选择集料和沥青提供了一种定量评价方法,沥青混合料的开裂、愈合及水稳定性均可采用材料的表面能进行表征,因此通过试验准确得到材料的表面能参数是量化评价混合料力学性能及使用性能的前提与基础.然而该评价指标未考虑填料和比表面积对该指标的影响,因此本文提出基于比表面积沥青胶浆-集料匹配性指标,该指标计算公式为

(8)

式中:ER2为基于比表面积沥青胶浆-集料匹配性指标;SSAa填料为填料比表面积.

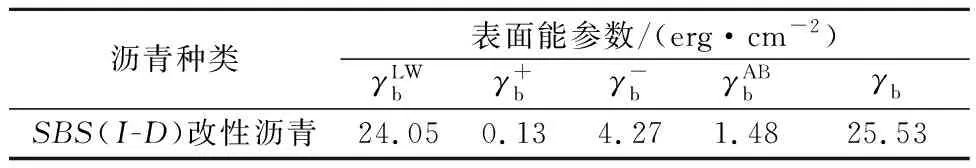

3.2 沥青表面能测试

沥青表面能测试采用的是插板法.采用全自动表面张力仪,通过计算机记录制备养生后的光滑的沥青涂膜玻片浸入测试试剂过程中的受力变化,根据力学平衡原理计算得到沥青涂膜玻片与测试试剂的动态接触角,最后联立方程组得到沥青表面能参数[13-14].得到的测试结果见表9.

表9 沥青的表面能参数

3.3 基于比表面积沥青胶浆-集料匹配性指标计算

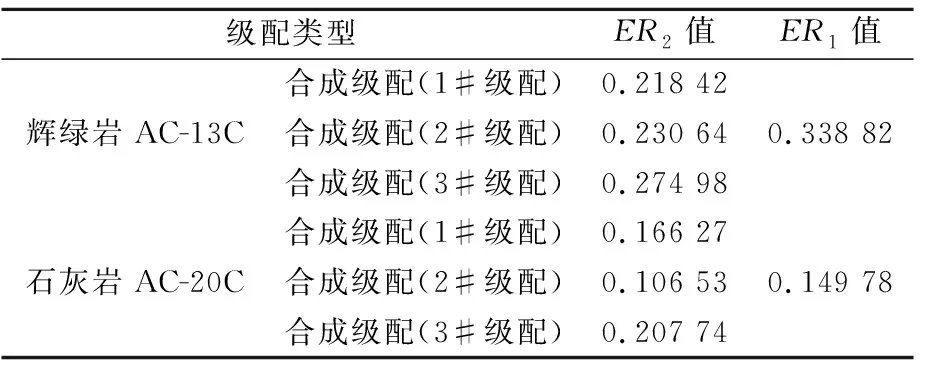

将测试得到的沥青、集料和填料表面能参数带入式(2)~(3)中,计算得到沥青混合料内聚结合能、黏附结合能和有水条件下的黏附结合能,再和测试计算得到的材料比表面积一同带入式(8)中,计算得到基于比表面积沥青胶浆-集料匹配性指标,计算结果汇总见表10.

表10 匹配性指标计算结果

由表10可知:对比改进后的ER2值与原ER1值相比存在一定差异,ER2值与原ER1值最大差距达到了35.53%,说明集料和填料的比表面积会较大影响匹配性指标计算结果,该方法使该指标的准确性得到了进一步的提升.AC-13C级配中ER2值的大小顺序为3#>2#>1#;AC-20C级配中ER2值的大小顺序为3#>1#>2#,从计算可以看出AC-13C和AC-20C的第三种合成级配的ER2值最大,说明其水稳定性能最好,反之,AC-13C第一种合成级配和AC-20C第二种合成级配值最小,其水稳定性能最差.由此可以推断,三种级配中细集料含量越高ER2值越高,说明在沥青混合料配合比设计过程中,可以适当增加细集料的含量,用于提高沥青混合料水稳定性.

3.4 沥青混合料水稳定性试验验证

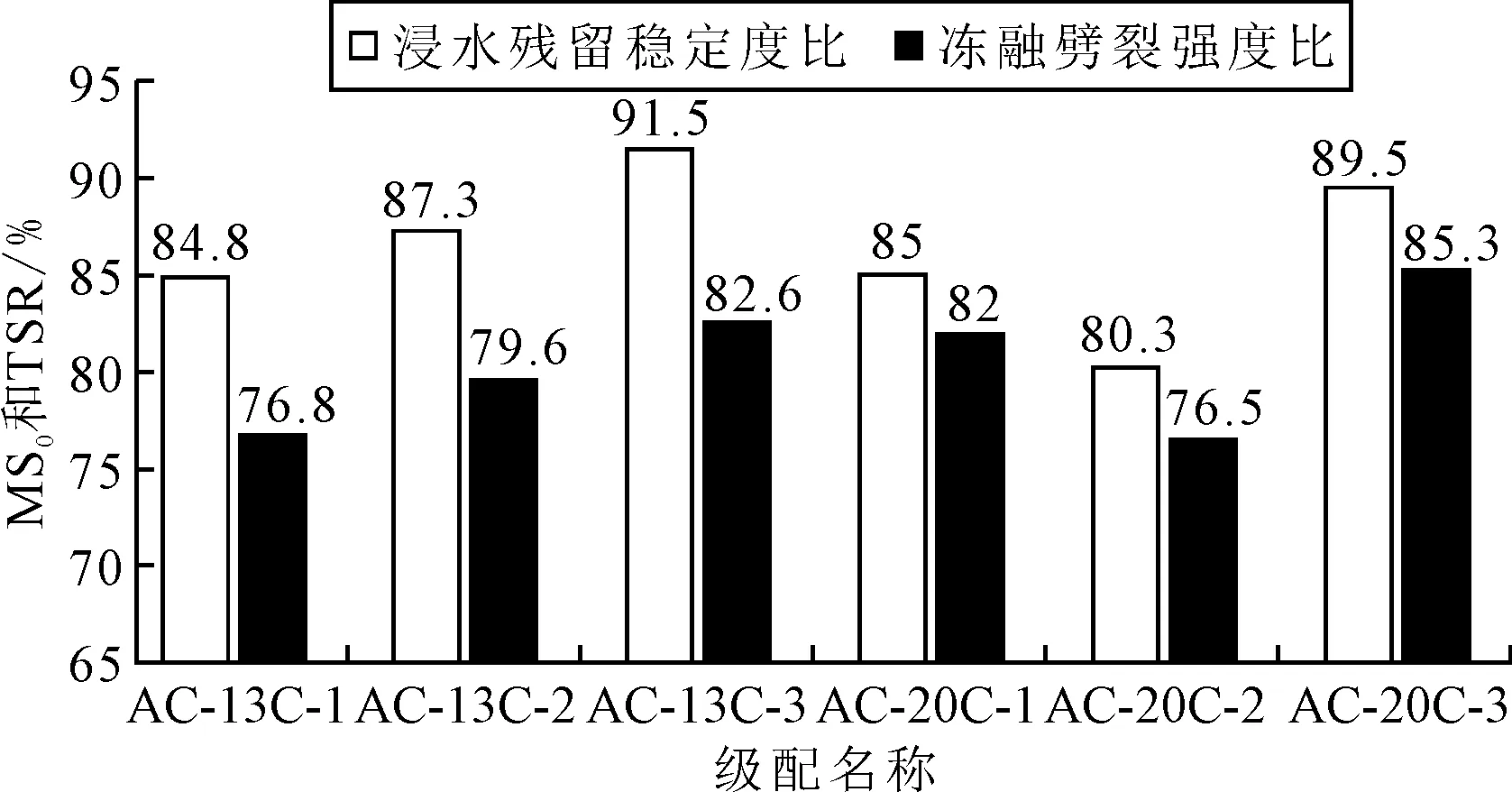

为了宏观评价不同合成级配的沥青混合料水稳定性能,采用我国工程中常用的沥青混合料浸水马歇尔试验和冻融劈裂试验,按照我国现行规范进行试验,得到浸水残留稳定度 和冻融劈裂强度比 两个指标,通过多次试验取平均值,得到试验结果见图4.

图4 沥青混合料水稳定性试验结果

由图4可知:对于AC-13C级配,水稳定性指标大小顺序为3#>2#>1#,其中第三种合成级配的浸水残留稳定度比和冻融劈裂强度比最大,分别为91.47%和82.57%.达到了规范要求的85%和80%,说明该级配沥青混合料的水稳定性能最好;同理,对于AC-20C级配,水稳定性指标大小顺序为3#>1#>2#,其中第三种合成级配的浸水残留稳定度比和冻融劈裂强度比最大,分别为89.5%和85.3%,说明该级配沥青混合料的水稳定性能最好.

将水稳定性试验结果与基于比表面积沥青胶浆-集料匹配性指标进行对比,发现二者具有一致性,说明基于比表面积沥青胶浆-集料匹配性指标可以很好的表征沥青混合料的水稳定性,从微观角度提出 在评价沥青混合料抗水损害性能具有实用性和有效性.

4 结 论

1) 同一产地、同种岩性的集料和填料表面能参数相差较大,平均表面能总量变化率为43.53%,这是集料-沥青界面的抗开裂性能与沥青胶浆的抗开裂性能具有明显差别的根源导致集料、填料与沥青抗水损害性能差异较大.

2) 不同岩性集料-沥青界面的抗开裂性能与沥青胶浆的抗开裂性能变化规律不同,因此使用不同岩性集料制备而成的沥青混合料,水损害易发生的位置不同.所以,针对不同沥青混合料应有针对性的采取预防水损害的处治手段.

3) 集料和填料表观特性不同,导致集料和填料比表面积的差异,影响材料与沥青的接触面积,进而影响沥青混合料内聚结合能与黏附结合能的差异.

4) 提出基于沥青胶浆-集料匹配性指标,该指标考虑了填料和比表面积对匹配性指标的影响,相比于原匹配性指标,提高了精度,也可以充分考虑到不同合成级配的沥青混合料黏附性能,可以更准确定量评价沥青混合料水稳定性等性能,也为表面能理论评价沥青混合料力学性能提供基础,为工程中选择原材料提供新型技术手段.