风味蛋白酶对冰温腌制鳜鱼肉品质的影响

2022-07-11徐鸣万金庆侯博玉王友君孙晓琳童年

徐鸣,万金庆,2,3*,侯博玉,王友君,孙晓琳,童年

(1.上海海洋大学 食品学院,上海201306;2.上海水产品加工及贮藏工程技术研究中心,上海 201306;3.农业农村部水产品贮藏保鲜质量安全风险评估实验室(上海),上海 201306;4.安徽宜康高新农业科技有限公司,安徽 六安 237200)

鳜Sinipercachuatsi又称桂花鱼,是鮨科鳜属鱼类,其肉嫩、味美、营养价值高,具有较高的经济价值。长期以来,为得到滋味更鲜美、贮藏时间更长的鳜,人们常采用腌制的方法对其进行处理,但该方法在温度升高时,鱼会出现腥臭味重、风味差等问题[1],为了提高腌制鳜鱼肉的品质及风味,研究者选择降低温度进行腌制,以期能在一定程度上改善上述问题。周迎芹等[1]在8 ℃下低温腌制鳜,鱼肉在风味、腥臭味和口感等方面均得到改善。因此,研究低温腌制鳜鱼肉,具有重要的意义。

风味蛋白酶由米曲霉发酵产生,同时具备内切酶和外切酶活性,是一种常用的商业酶[2-3],该酶被广泛用于干腌发酵香肠[4]、腌腊鸡腿肉[5]等的风味改良,且对加速奶酪[6-7]的熟化效果显著。本研究中,进一步降低温度,在冰温下腌制鳜鱼肉,结果比在10 ℃下腌制的鱼肉品质和滋味更佳,但腌制时间有所延长。为进一步改善冰温腌制鳜鱼肉的品质滋味及缩短冰温腌制时间,本研究中在鱼肉中加入不同添加量的风味蛋白酶,探讨了冰温下酶解作用对鱼肉品质的影响,以期为冰温加酶腌制鱼肉工艺提供科学依据。

1 材料与方法

1.1 材料

试验用新鲜鳜购自上海市临港新城某超市。

试剂:稳定型Lowry法蛋白浓度测定试剂盒(生工生物工程(上海)股份有限公司);风味蛋白酶(上海兰拓生物科技有限公司);三氯乙酸(trichloroacetic acid solution,TCA)、高氯酸、氢氧化钠、氢氧化钾均为分析纯。

仪器与设备:TGL-16M型台式高速冷冻离心机(湖南湘仪)、氨基酸全自动分析仪(日本 Hitachi,L-8800)、高效液相色谱仪(美国 Waters,W2690/5)、Symmetry C18(柱长250 mm,柱内径4.6 mm,柱填料粒径5 μm,美国Waters 公司);滤膜针头滤器(长度为13 mm,口径为0.22 μm,上海安谱实验科技股份有限公司);TA.XT Plus 质构仪(英国Stable Micro System公司)。

1.2 方法

1.2.1 样品处理 将新鲜鳜处理后,将鱼肉切成大小相近的鱼块,加入质量分数为3%的NaCl(食用钠盐),抹匀。将鱼块平均分成4组,其中,对照组不加酶,3个加酶组分别加入25、50、100 U/g的风味蛋白酶(以下简称为蛋白酶),分别装进密封盒中,置于冰温(-2 ℃)恒温恒湿箱中腌制10 d。每隔2 d取一次样。

1.2.2 质构测定 将鱼肉切成棱长2 cm左右的正方体小块,用质构仪对鱼肉的硬度、弹性、凝聚性、胶黏性、咀嚼性和回复性进行测定。选用直径为 50 mm的圆柱状平头探头,设定前进速度为2 mm/s,冲压速度为1 mm/s,以50 mm/s的速度对样品进行下压,下压位移为30 mm,每个样品测试5~7次,取其平均值作为各参数的最终值。

1.2.3 氨基酸态氮含量测定 参照王伟[8]的试验方法并略有改动。按照《酱油卫生标准的分析方法》(GBA 5009.39—2003)测定氨基酸态氮含量。

1.2.4 TCA-可溶性肽含量测定 参考张毅等[9]的样品处理方法并略有改动。取3 g 鱼肉,加入27 mL 质量分数为5%的TCA溶液,匀浆1 min,置于冰箱(4 ℃) 1 h,低温离心(4 ℃,12 000 r/min)10 min。用牛血清蛋白(BSA)作为标准品,采用Lowry 法[10]进行TCA 可溶性肽含量测定。

1.2.5 游离氨基酸含量测定 参考Wang等[11]的方法略有改动。称取2.0 g样品,加入15 mL 5%(体积分数)的三氯乙酸溶液,匀浆,超声处理5 min,4 ℃下静置 2 h,离心(4 ℃,10 000 r/min)10 min,取上清液5.0 mL,用NaOH溶液调pH至2.0,用10 mL容量瓶定容,摇匀后以0.22 μm水相滤膜过滤并打入氨基酸全自动分析仪进样瓶进行测定。

1.2.6 呈味核苷酸含量测定 参考徐美禄等[12]的方法略有改动。取 3.0 g发酵鱼肉,加入10 mL 10%(体积分数)的高氯酸溶液匀浆,超声处理5 min后离心(4 ℃,10 000 r/min,15 min),取上清液,用5 mL 5%(体积分数)的高氯酸洗涤沉淀,相同条件下离心,合并两次的上清液。使用氢氧化钾溶液调节pH至6.5,用50 mL容量瓶定容,摇匀后以0.22 μm水相滤膜过滤并打入进样瓶进行测定。采用GL Inertsil ODS-3色谱柱(4.6ID×250 mm)等梯度洗脱,柱温为30 ℃,流速为1 mL/min,进样量为10 μL,紫外检测波长为254 nm。

1.2.7 味精当量(equivalent umami concentration,EUC)计算 EUC(g MSG/100 g)表示呈味核苷酸和鲜味氨基酸在协同作用下产生的鲜味强度,是以谷氨酸钠(MSG)的含量表示100.0 g 样品中总呈鲜味物质的量[13]。其计算公式为

EUC=∑aibi+1 218∑aibi·∑ajbj。

其中:ai为天冬氨酸(Asp)和谷氨酸(Glu)含量(g/100 g);bi为 Asp和Glu相对于MSG的鲜度系数,其中,Glu=1.0,Asp=0.077;aj为次黄嘌呤核苷酸IMP和腺嘌呤核苷酸AMP的含量(g/100 g);bj为IMP和AMP相对于IMP的鲜度系数,其中,IMP=1.0,AMP=0.18;1 218 为协同作用系数。

1.2.8 挥发性物质含量测定 参考Gao等[14]的测定方法。称取5 g搅碎样品于顶空萃取进样瓶中,加入0.18 g/mL的盐水5 mL,60 ℃下萃取40 min,进样。色谱条件为:40 ℃下保持3 min,以5 ℃/min升温至180 ℃,保持2 min,之后以10 ℃/min升温至250 ℃,保持5 min。内标为10 μg/mL的2,4,6-三甲基吡啶。

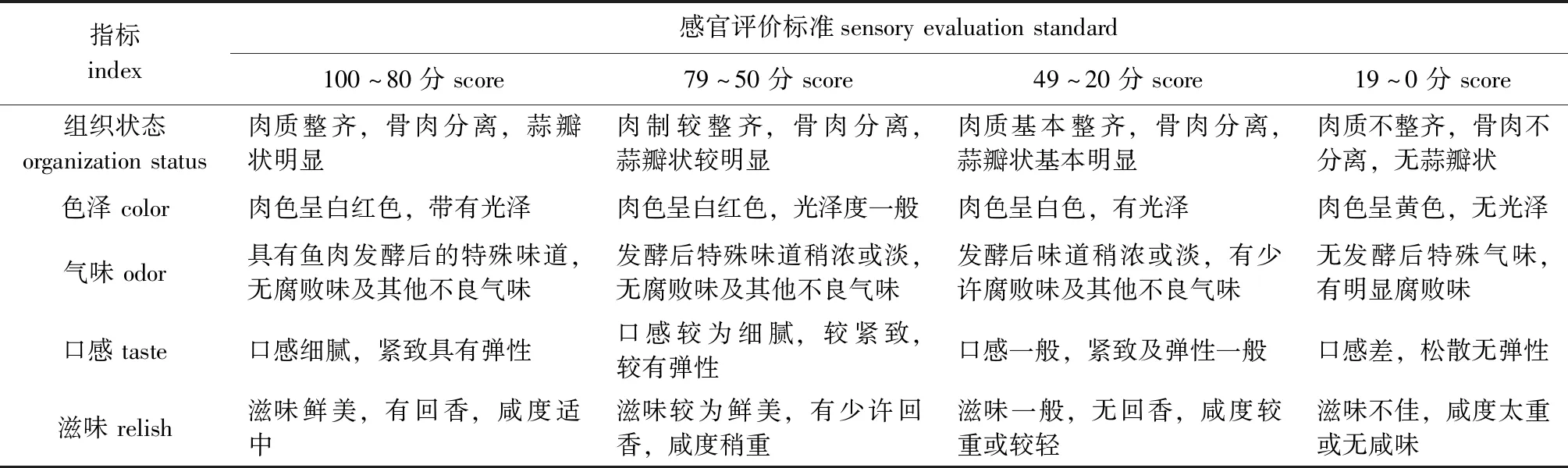

1.2.9 感官评价 参考Harikedua等[15]的方法,选取具有食品感官评定基本知识的相关专业学生8名,事先进行鳜鱼肉加工知识、审评标准及审评方法的培训。由经过培训的8名学生组成感官评价小组,分别对产品的组织状态、色泽、气味、口感和滋味5个指标进行感官评价。感官评价标准[16]见表1。对感官评分结果按照组织状态、色泽、气味、口感和滋味等5个指标分别以 0.10、0.10、0.15、0.30、0.35 的权重[17]计算分值。

表1 鳜鱼肉感官评价标准Tab.1 Sensory evaluation standard of the flesh of mandarin fish

1.3 数据处理

试验数据采用平均值±标准差(mean±S.D.)表示。采用SPSS 25.0软件进行单因素方差分析和多重比较,显著性水平设为0.05。

2 结果与分析

2.1 冰温加酶腌制过程中鳜鱼肉质构变化

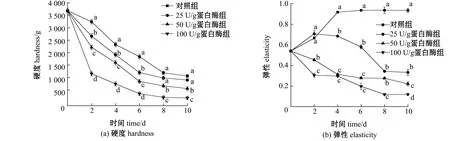

从图1可见,与不加酶的对照组相比,加酶组鱼肉硬度、弹性、咀嚼性均显著下降(P<0.05),胶黏性显著上升(P<0.05),其中,100 U/g蛋白酶组鱼肉的硬度、咀嚼性和弹性下降最显著(P<0.05),该组鱼肉质地过软,不建议食用。

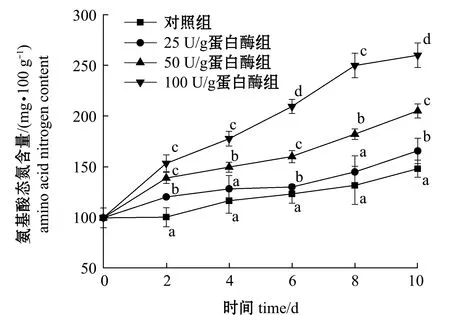

2.2 冰温加酶腌制鳜过程中氨基酸态氮含量变化

从图2可见:在整个腌制过程中,各组鱼肉氨基酸态氮含量呈逐渐上升的趋势;与不加酶的对照组相比,加酶组的氨基酸态氮含量显著升高(P<0.05),腌制结束时,100 U/g蛋白酶组氨基酸态氮含量是对照组的近1.8倍;随着蛋白酶添加量的提高,鱼肉中氨基酸态氮的含量也显著提高(P<0.05),腌制10 d时,对照组及25、50、100 U/g蛋白酶组的最终氨基酸态氮含量分别为148.4、165.5、205.0、260.1 mg/100 g。

标有不同字母者表示同一时间下不同组间有显著性差异(P<0.05),标有相同字母者表示组间无显著性差异(P>0.05),下同。The means with different letters in the same time are significantly different in the different groups at the 0.05 probability level,and the means with the same letter are not significant differences,et sequentia.图1 冰温加酶腌制过程中鱼肉质构的变化Fig.1 Texture change of fish during pickling with ice temperature and enzyme

图2 腌制过程中鱼肉氨基酸态氮含量的变化Fig.2 Changes in amino acid nitrogen content of the fish during pickling

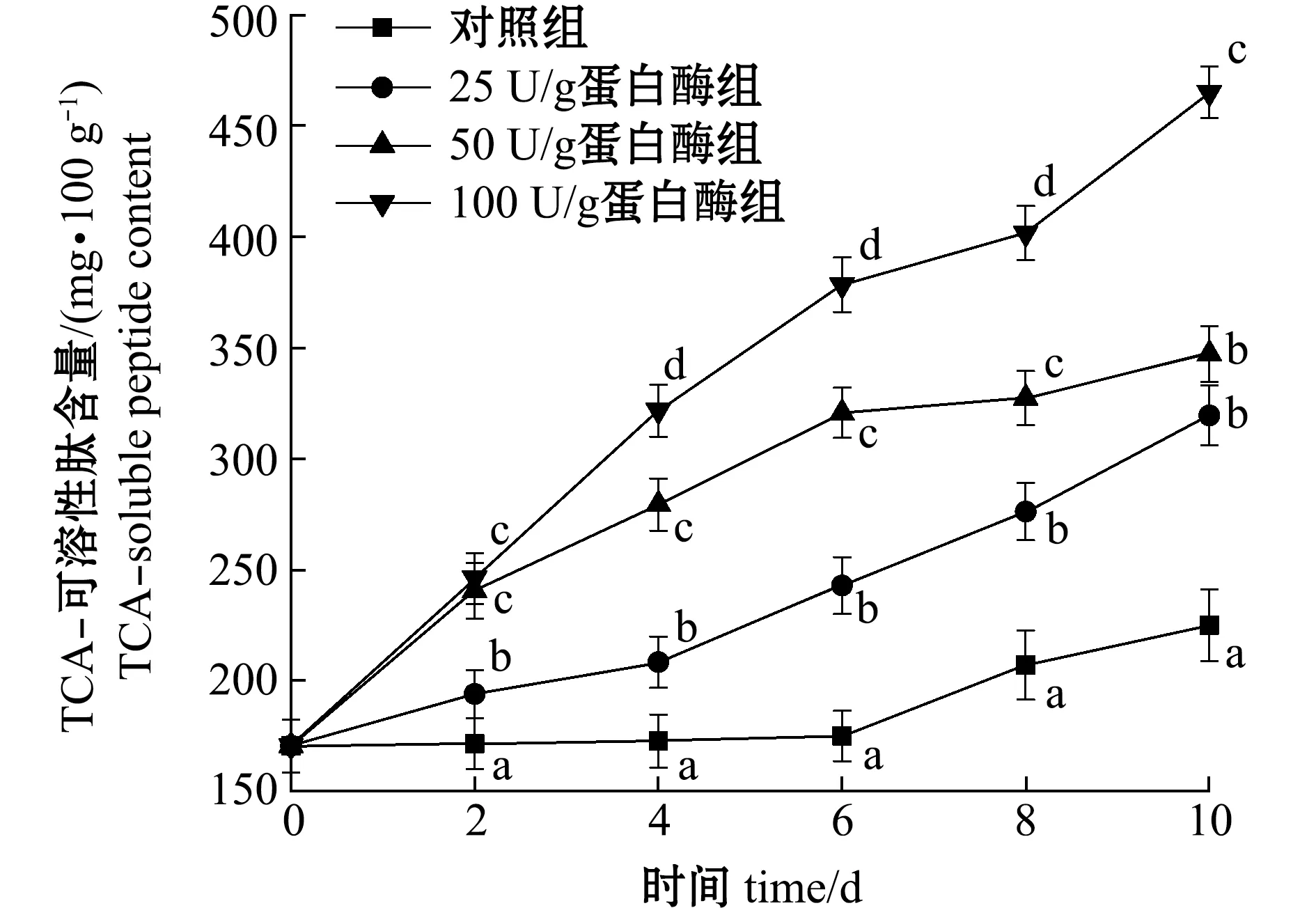

2.3 冰温加酶腌制鳜过程中TCA-可溶性肽变化

从图3可见:随着腌制的进行,各组鱼肉中TCA-可溶性肽含量均呈上升趋势;TCA-可溶性肽含量与酶添加量、时间均成正比,且加酶组与对照组有显著性差异(P<0.05);腌制10 d时,对照组及25、50、100 U/g蛋白酶组的最终TCA含量分别为225.41、319.44、347.22、465.57 mg/100 g。

图3 腌制过程中鱼肉TCA-可溶性肽含量的变化Fig.3 Changes in TCA-soluble peptide content of the fish during pickling

2.4 冰温加酶腌制鳜过程中游离氨基酸含量变化

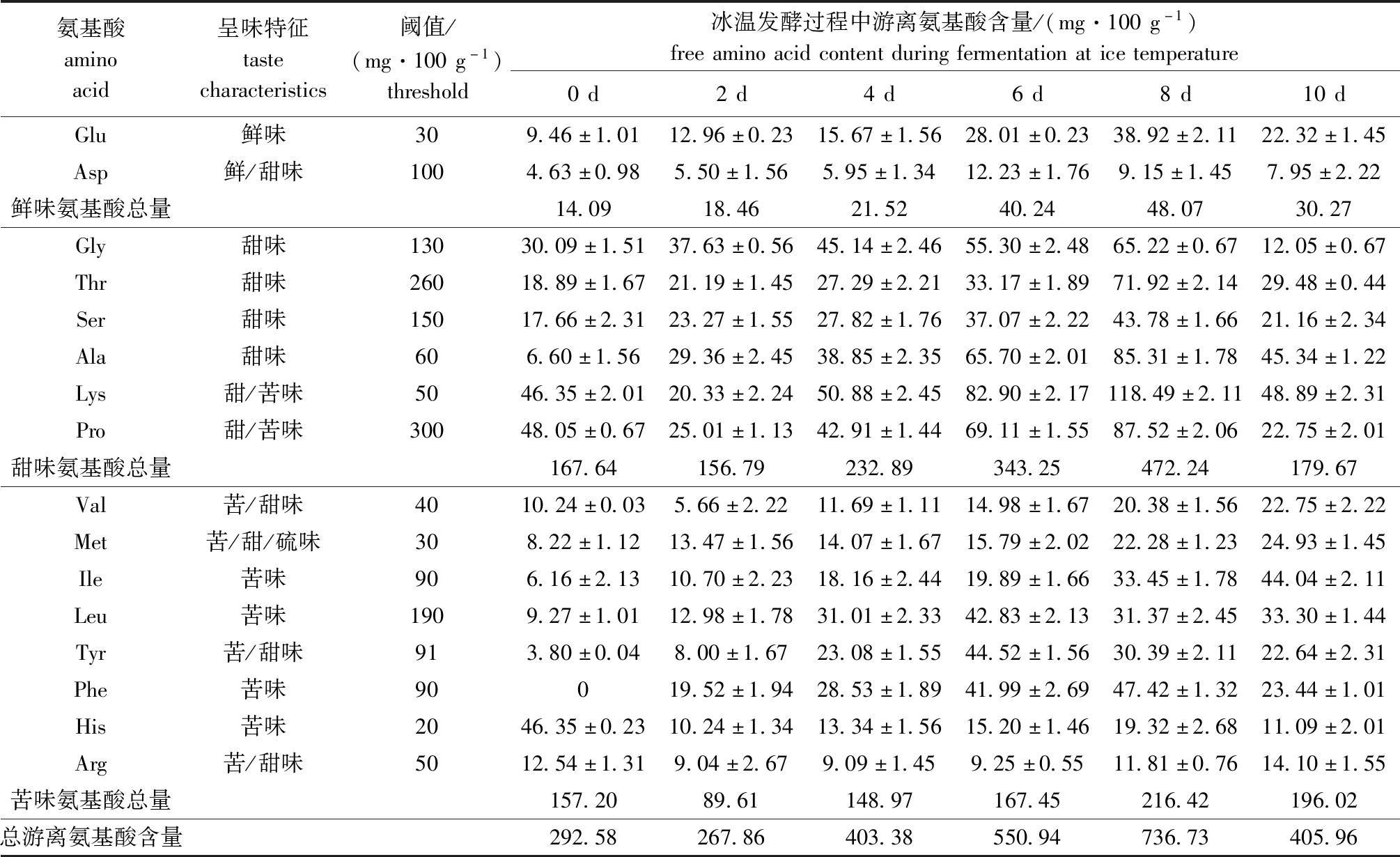

冰温加酶腌制过程中各类游离氨基酸含量变化见表2~表4。25、50 U/g蛋白酶组总游离氨基酸含量均呈现先上升后下降的趋势,其中,25 U/g蛋白酶组在第8天时达到最高值(736.73 mg/100 g),50 U/g蛋白酶组在第6天时达到最高值(815.17 mg/100 g);25 U/g蛋白酶组鲜味氨基酸总量同样在第8天时达到最高值(48.07 mg/100 g),50 U/g蛋白酶组在第6天时达到最高值(60.78 mg/100 g),两组中起作用的鲜味氨基酸均为谷氨酸(Glu),天冬氨酸(Asp)均未达到阈值;25 U/g蛋白酶组甜味氨基酸总量在第8天时达到最高值(472.24 mg/100 g),50 U/g蛋白酶组在第6天时达到最高值(495.41 mg/100 g)。由此可见,50 U/g蛋白酶组鱼肉滋味优于25 U/g蛋白酶组,并在腌制第6天时达到最佳滋味,且鲜味氨基酸总量是对照组的3.2倍。

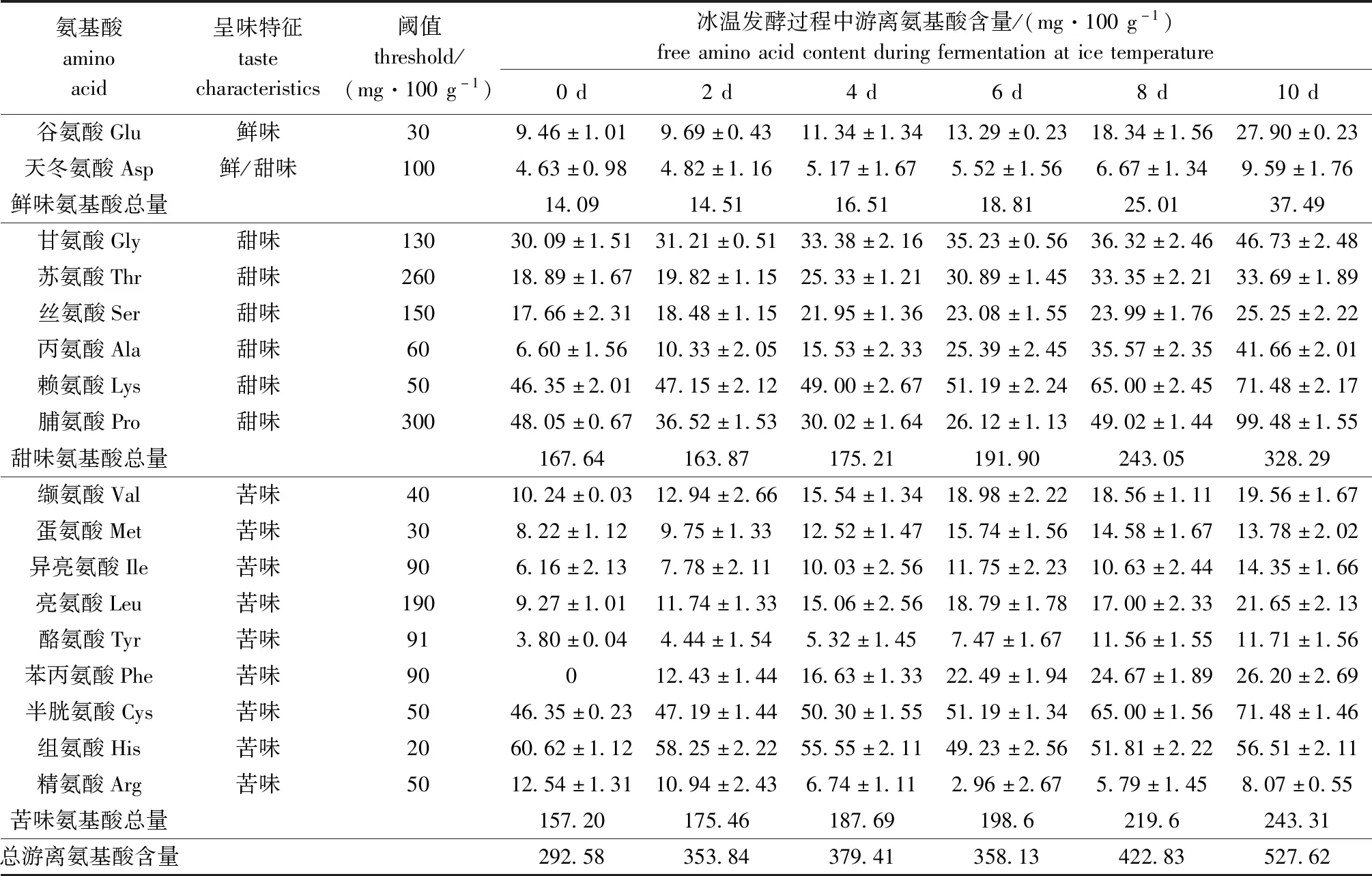

表2 对照组冰温加酶腌制过程中鱼肉游离氨基酸含量的变化Tab.2 Changes in free amino acid content of fish with ice temperature and enzyme in control group during pickling

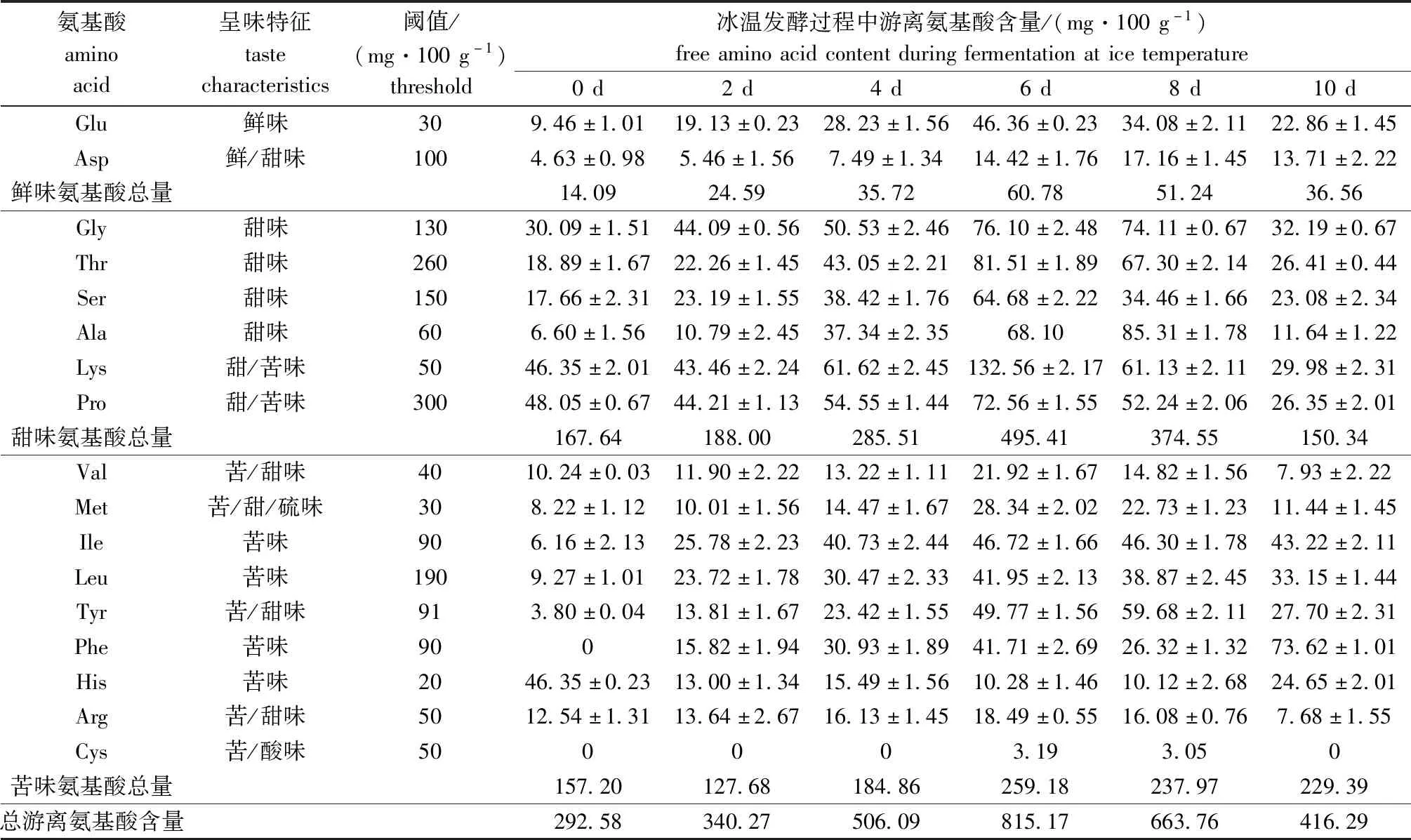

表4 50 U/g蛋白酶组冰温加酶腌制过程中鱼肉游离氨基酸含量的变化Tab.4 Changes in free amino acid content of fish with ice temperature and enzyme in 50 U/g protease group during pickling

2.5 冰温加酶腌制鳜过程中呈味核苷酸含量变化

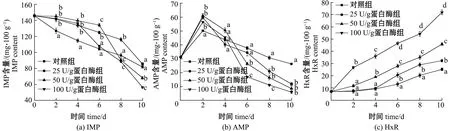

从图4可见:在腌制过程中,4组鱼肉的IMP含量呈下降趋势,其中,50 U/g蛋白酶组第6天时IMP含量为133.83 mg/100 g,是对照组的1.29倍,之后显著下降(图4(a));4组鱼肉的AMP含量均呈先上升后下降趋势,第0天时含量为31.18 mg/100 g,第2天时均升高,之后逐渐下降,最终AMP含量分别为26.22、11.77、8.48、5.94 mg/100 g(图4(b));4组鱼肉中的HxR含量均呈现缓慢上升趋势,其中,100 U/g蛋白酶组显著提高(P<0.05),最终含量为其他组的2~3倍,使鱼肉的新鲜度显著下降(图4(c))。

图4 冰温加酶腌制过程中呈味核苷酸含量的变化Fig.4 Changes in the content of flavor nucleotides during pickling with ice temperature and enzymes

2.6 冰温加酶腌制鳜过程中味精当量变化

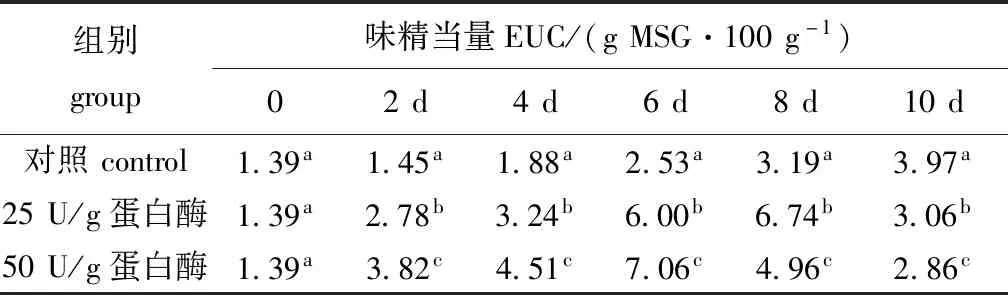

从表5可见:前期腌制过程中,各组鱼肉的EUC显著提高,后期逐渐下降;25 U/g蛋白酶组在第8天时达到最高值,而50 U/g蛋白酶组在第6天时达到最高值,是对照组的2.79倍,且与其他两组均有显著性差异(P<0.05),这说明加酶具有明显的增鲜效果。

表5 冰温加酶腌制过程中鱼肉味精当量的变化Tab.5 Change in EUC of fish during pickling with ice temperature and enzyme

2.7 冰温加酶腌制鳜过程中挥发性物质含量变化

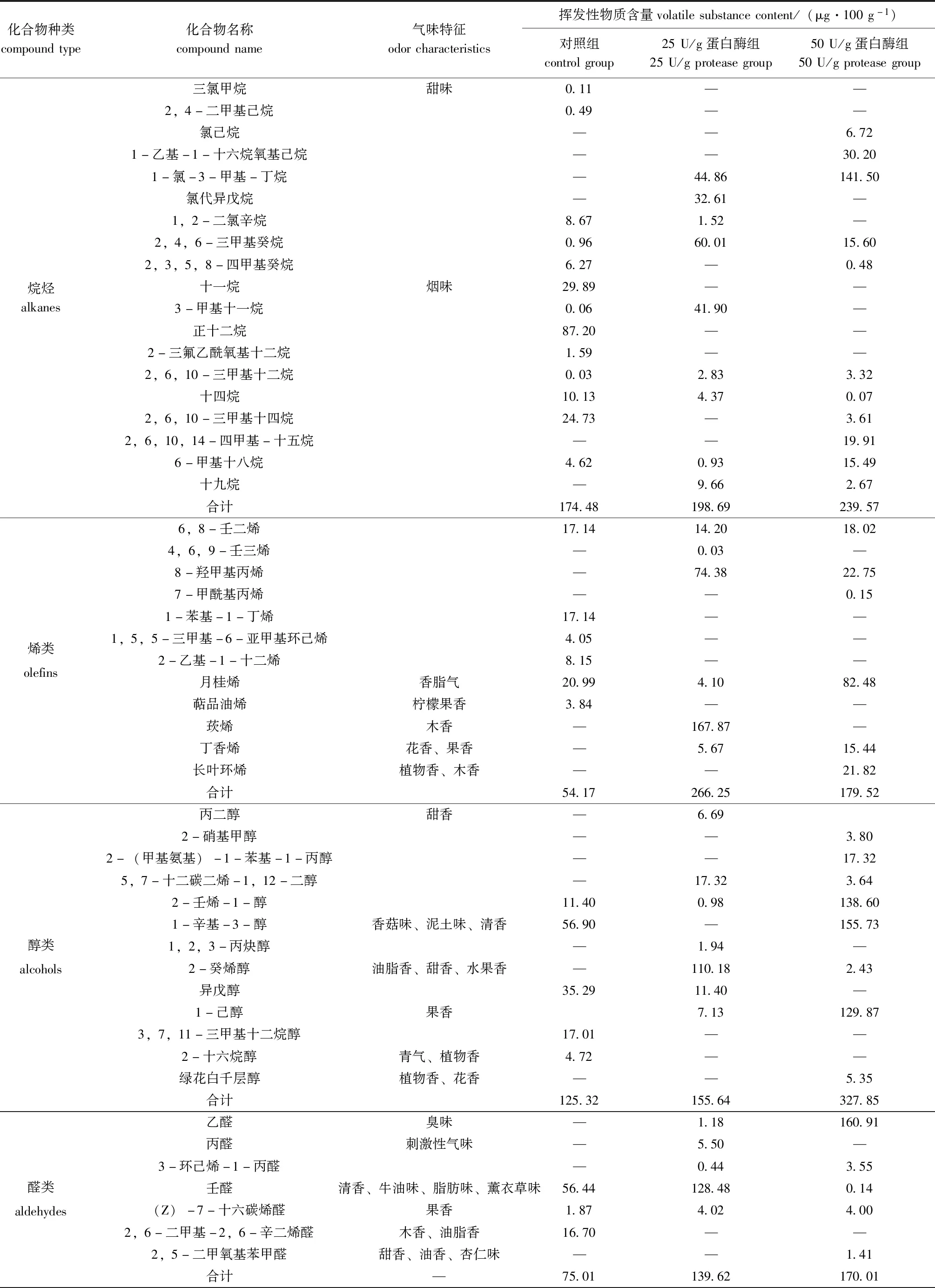

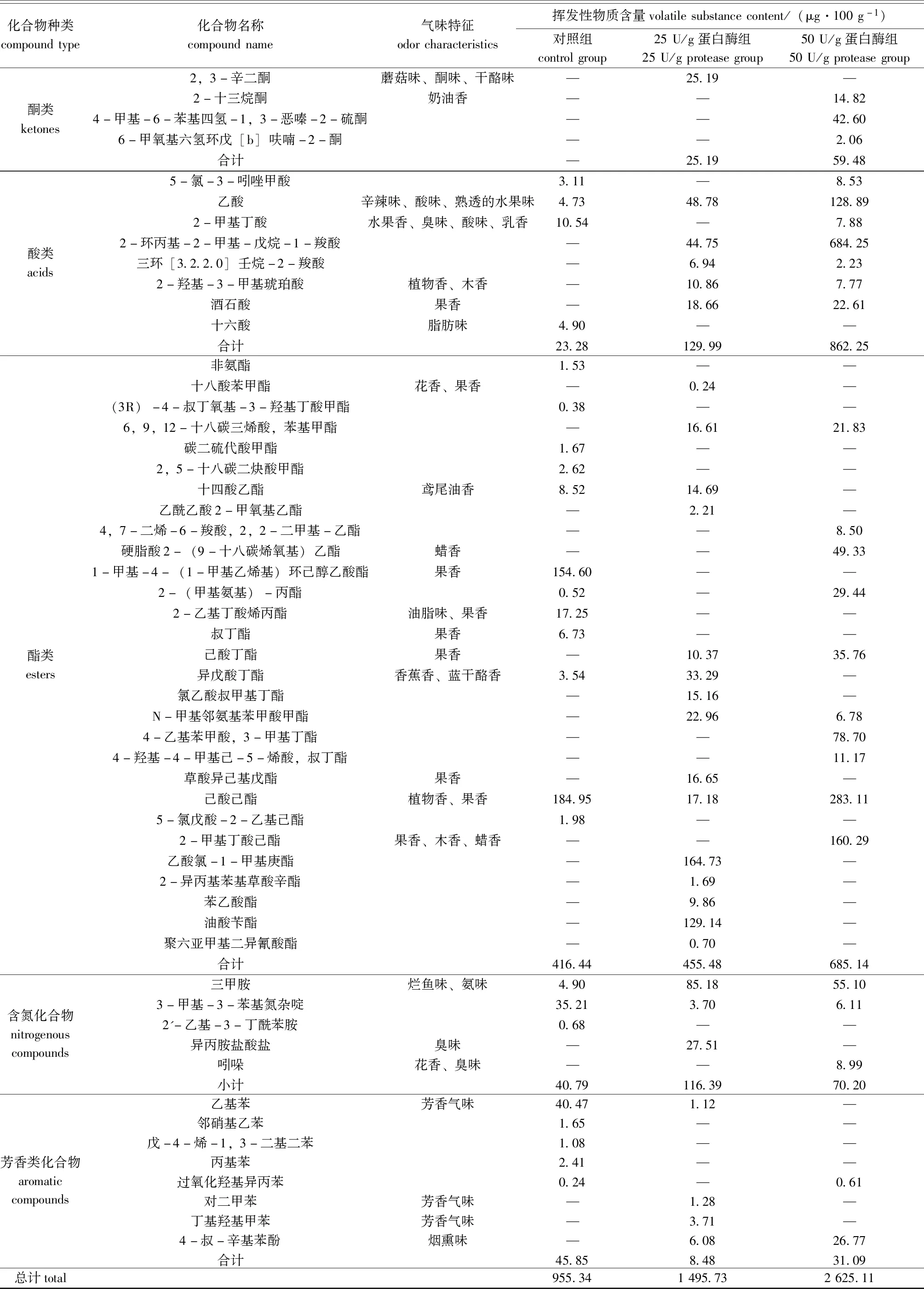

从表6可见,在与不加酶的鱼肉相比,冰温加酶腌制鳜中的挥发性物质种类和含量均发生显著变化(P<0.05),挥发性物质种类更丰富,总含量提高,说明冰温条件下加入蛋白酶能够明显丰富鱼肉的风味。其中,醇、醛、酮、酸、酯类挥发性物质种类和含量增加效果最为显著,在未添加酶组鱼肉中含有醇类125.32 μg/100 g,醛类75.01 μg/100 g,酸类23.28 μg/100 g,酯类416.44 μg/100 g,未检测到酮类,添加25、50 U/g蛋白酶组鱼肉中分别含有醇类155.64、327.85 μg/100 g,醛类139.62、170.01 μg/100 g,酸类129.99、862.25 μg/100 g,酯类455.48、685.14 μg/100 g,酮类25.19、59.48 μg/100 g。

表3 25 U/g蛋白酶组冰温加酶腌制过程中鱼肉游离氨基酸含量的变化Tab.3 Changes in free amino acid content of fish with ice temperature and enzyme in 25 U/g protease group during pickling

表6 冰温加酶腌制过程中鱼肉挥发性物质含量变化Tab.6 Changes in the content of volatile substances in the fish during the pickling with ice temperature and enzyme

2.8 感官评价

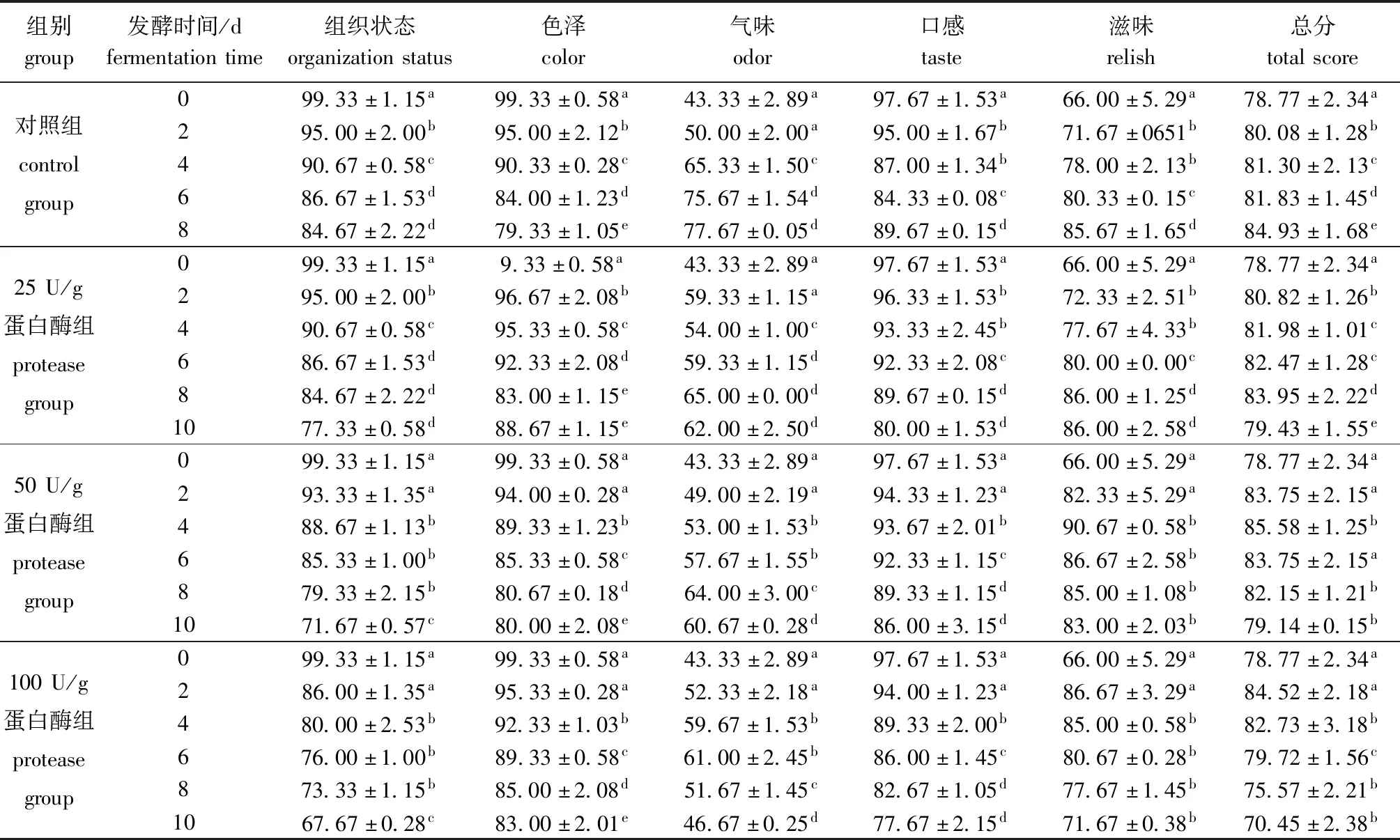

从表7可见,对照组在第8天时感官评价总分达到最高值84.93分,25 U/g蛋白酶组在第8天时感官评价总分达到最高值83.95分,50 U/g蛋白酶组在第4天时感官评价总分达到最高值85.58分,100 U/g蛋白酶组在第2天时感官评价总分达到最高值84.52分。感官评价结果表明,100 U/g蛋白酶组由于酶添加量较高,鱼肉组织松散,肉制软烂,口感显著下降(P<0.05)。

表7 冰温加酶腌制过程中鱼肉的感官评价Tab.7 Sensory evaluation of fish during pickling with ice temperature and enzyme

续表6 冰温加酶腌制过程中鱼肉挥发性物质含量变化

Cont.Tab.6 Changes in the content of volatile substances in the fish during the pickling with ice temperature and enzyme

化合物种类compoundtype化合物名称compoundname气味特征odorcharacteristics挥发性物质含量volatilesubstancecontent/(μg·100g-1)对照组controlgroup25U/g蛋白酶组25U/gproteasegroup50U/g蛋白酶组50U/gproteasegroup酮类ketones2,3-辛二酮蘑菇味、酮味、干酪味—25.19—2-十三烷酮奶油香——14.824-甲基-6-苯基四氢-1,3-恶嗪-2-硫酮——42.606-甲氧基六氢环戊[b]呋喃-2-酮——2.06合计—25.1959.48酸类acids5-氯-3-吲唑甲酸3.11—8.53乙酸辛辣味、酸味、熟透的水果味4.7348.78128.892-甲基丁酸水果香、臭味、酸味、乳香10.54—7.882-环丙基-2-甲基-戊烷-1-羧酸—44.75684.25三环[3.2.2.0]壬烷-2-羧酸—6.942.232-羟基-3-甲基琥珀酸植物香、木香—10.867.77酒石酸果香—18.6622.61十六酸脂肪味4.90——合计23.28129.99862.25酯类esters非氨酯1.53——十八酸苯甲酯花香、果香—0.24—(3R)-4-叔丁氧基-3-羟基丁酸甲酯0.38——6,9,12-十八碳三烯酸,苯基甲酯—16.6121.83碳二硫代酸甲酯1.67——2,5-十八碳二炔酸甲酯2.62——十四酸乙酯鸢尾油香8.5214.69—乙酰乙酸2-甲氧基乙酯—2.21—4,7-二烯-6-羧酸,2,2-二甲基-乙酯——8.50硬脂酸2-(9-十八碳烯氧基)乙酯蜡香——49.331-甲基-4-(1-甲基乙烯基)环己醇乙酸酯果香154.60——2-(甲基氨基)-丙酯0.52—29.442-乙基丁酸烯丙酯油脂味、果香17.25——叔丁酯果香6.73——己酸丁酯果香—10.3735.76异戊酸丁酯香蕉香、蓝干酪香3.5433.29—氯乙酸叔甲基丁酯—15.16—N-甲基邻氨基苯甲酸甲酯—22.966.784-乙基苯甲酸,3-甲基丁酯——78.704-羟基-4-甲基己-5-烯酸,叔丁酯——11.17草酸异己基戊酯果香—16.65—己酸己酯植物香、果香184.9517.18283.115-氯戊酸-2-乙基己酯1.98——2-甲基丁酸己酯果香、木香、蜡香——160.29乙酸氯-1-甲基庚酯—164.73—2-异丙基苯基草酸辛酯—1.69—苯乙酸酯—9.86—油酸苄酯—129.14—聚六亚甲基二异氰酸酯—0.70—合计416.44455.48685.14含氮化合物nitrogenouscompounds三甲胺烂鱼味、氨味4.9085.1855.103-甲基-3-苯基氮杂啶35.213.706.112'-乙基-3-丁酰苯胺0.68——异丙胺盐酸盐臭味—27.51—吲哚花香、臭味——8.99小计40.79116.3970.20芳香类化合物aromaticcompounds乙基苯芳香气味40.471.12—邻硝基乙苯1.65——戊-4-烯-1,3-二基二苯1.08——丙基苯2.41——过氧化羟基异丙苯0.24—0.61对二甲苯芳香气味—1.28—丁基羟基甲苯芳香气味—3.71—4-叔-辛基苯酚烟熏味—6.0826.77合计45.858.4831.09总计total955.341495.732625.11

3 讨论

3.1 冰温加酶腌制对鳜鱼肉理化性质的影响

质构特性包括弹性、硬度、胶黏性、凝聚性、咀嚼性和回复性,能够反映肉类的肉质特性,影响着肉类的口感。风味蛋白酶对鱼肉硬度的影响主要是由蛋白酶对肌原纤维的水解作用及对蛋白质持水性的影响造成的[18]。风味蛋白酶能够将鱼肉中的蛋白质分解成小分子物质,可以丰富鱼肉的滋味和风味,缩短冰温腌制的周期,同时会使得鱼肉的质构也发生相应变化。因此,蛋白酶添加量需要适度。本研究中,加酶组的鱼肉和对照组的鱼肉相比,在质构上主要是硬度、弹性、胶黏性发生了较大变化,加酶组鱼肉由于酶解作用,肉质变得松软,硬度显著下降,弹性显著降低,胶黏性上升,尤其是风味蛋白酶添加量最大的100 U/g组,肉质变得十分松散,不建议采用该添加量的风味蛋白酶进行腌制食用;氨基酸态氮和TCA-可溶性肽都可以反映蛋白质的降解程度,由于风味蛋白酶的酶解作用,在冰温加酶腌制过程中氨基酸态氮含量显著上升,并随着加酶添加量的增加而升高,同样,TCA-可溶性肽含量的变化趋势与氨基酸态氮一致,说明在冰温条件下,风味蛋白酶仍能够对鱼肉蛋白发挥酶解作用,提高蛋白质降解程度,增加氨基酸含量,提高鱼肉的品质滋味。

3.2 冰温加酶腌制对鳜鱼肉口感滋味的影响

游离氨基酸是鱼肉中主要的呈味物质,其中,IMP、AMP主要呈鲜甜滋味,HxR呈苦滋味。AMP在低浓度时仅具有甜味,高浓度时甜味减弱,呈现出增强的鲜味特征,IMP是ATP降解的重要中间产物,也是重要的呈味物质,且AMP与IMP具有协同作用,低浓度的IMP可增强AMP的甜味同时使其呈现鲜味。本研究中,加风味蛋白酶组鱼肉中的游离氨基酸总量较对照组有显著增加,表明在腌制过程中由于风味蛋白酶的降解作用,大分子的蛋白质降解成多肽及氨基酸,其中,起鲜甜味作用的谷氨酸、丙氨酸、赖氨酸含量均达到阈值,对鱼肉滋味起到明显贡献。HxR含量在腌制过程中随着ATP的分解而逐渐上升,但是鱼肉中大量的游离氨基酸、小肽和呈味核苷酸可以优化鱼肉整体的滋味,苦味可被弱化[18]。另外,呈味核苷酸和鲜味氨基酸协同作用具有增鲜效果,味精当量即是这种增鲜效果的量化指标,味精当量试验结果也表明,风味蛋白酶可以明显提升冰温腌制鱼肉的鲜味。

3.3 冰温加酶腌制对鳜鱼肉气味的影响

本研究中,加酶组鱼肉中的挥发性物质种类及含量较对照组更丰富,总含量从955.34 μg/100 g提升至2 625.11 μg/100 g。烷烃类是常见的食品风味物质,但由于其较高的风味阈值,该类的大部分物质对食品整体风味品质贡献不明显,但支链烷烃阈值较低[18]。本研究中,加酶组中的支链烷烃种类和数量均提高,故可能对整体风味有一定作用。醇类物质阈值较低,对鱼肉风味起着重要作用,1-辛基-3-醇是水产品中常见的风味物质,该醇由亚油酸过氧化物降解而来[19]。本研究中,50 U/g蛋白酶组的1-辛基-3-醇含量是对照组的近3倍,显著提升了鱼肉风味。醛类物质的阈值也较低,是鱼肉中重要的风味物质,可作为风味品质变化的一个指标[20]。与对照组相比,25 U/g蛋白酶组的壬醛含量显著增加,50 U/g蛋白酶组的乙醛含量显著增加,醛类总含量是对照组的2倍多。挥发性酸类物质是因氨基酸的细菌发酵作用产生的,乙酸是乳酸菌发酵体系中常见的酸类,也可由丙氨酸降解和脂质氧化产生[21]。本研究中,加酶组的乙酸含量较对照组显著增加,这与李春萍[18]的研究结果一致,可能是添加风味蛋白酶加快了丙氨酸的降解所致。酯类物质的阈值也较低,常伴有甜的、令人愉快的果香,是水产品中重要的风味化合物。本研究中,酯类化合物是所有挥发性物质中含量占比最高的化合物,其中己酸己酯含量最高,起到重要的风味作用。酮类化合物阈值较低,具有甜的花香和果香风味。本研究中,检测到的酮类物质较少,对照组中甚至未检测到酮类,而风味蛋白酶组中检测到1~3种酮类,其对风味的作用贡献不大。三甲胺是鱼类产品中主要的含氮化合物,对整体的鱼腥味起作用。本研究中,风味蛋白酶组三甲胺含量显著增加,对鱼肉风味起到一定作用。由此可见,风味蛋白酶在冰温下仍能对腌制鳜起到丰富风味的作用,且作用效果显著。

4 结论

1)在冰温条件下,风味蛋白酶仍能对鱼肉起到酶解作用,提高蛋白质降解程度,增加氨基酸含量,显著提高鱼肉的品质。

2) 冰温加酶腌制鳜能显著改善鱼肉的滋味,50 U/g蛋白酶组第6天时鲜味氨基酸含量及IMP含量均为对照组的1.29倍,EUC值为对照组的1.8倍,显著提升了鱼肉的鲜味。

3)风味蛋白酶组鱼肉中的挥发性物质种类及含量更丰富,总量为对照组的2.7倍,风味蛋白酶在冰温下仍能够丰富鳜鱼肉的风味,且作用效果显著。