软基体混合胞孔材料的力学性能及抗多次冲击性能*

2022-07-11习会峰黄世清王博伟王小刚

陈 松,习会峰,黄世清,王博伟,王小刚

(1. 暨南大学力学与建筑工程学院重大工程灾害与控制教育部重点实验室,广东 广州 510632;2. 佛山软谷科技有限公司,广东 佛山 528000)

对具有超高吸能性能材料的开发一直是安全防护领域的重点,近年来,多孔材料因其特有的孔隙结构而具备优异的力学性能受到防护领域研究者的广泛关注。根据基体材料的性质可将多孔材料分为无机多孔材料(如泡沫金属、泡沫混凝土等)和有机多孔材料(动物骨骼、发泡聚氨酯等),Gibson 等对多孔材料的特点和性能进行了系统的研究,为多孔材料性能的系统分析奠定了基础。针对多孔材料及衍生结构在准静态和动态载荷作用下的变形机制、能量吸收机理等已做了大量的研究。由于多孔结构降低了材料自身的模量,诸如泡沫金属和泡沫混凝土,在冲击荷载作用下通过自身的塑性变形和破坏来吸收能量,导致这类多孔材料在冲击荷载下无法重复使用,对于复杂极端情况下的多重冲击防护而言缺乏可靠性。为了满足多次冲击的防护要求,以聚氨酯、聚丙烯等高分子材料为基体的多孔材料逐渐被应用于防护领域。王必勤使用SEM 观测了发泡橡胶材料的变形形式,发现材料是利用自身的大变形达到吸能的目的。景鹏对比了包括聚氨酯、聚甲醛、尼龙等多种缓冲材料的缓冲性能,并分析了不同材料的缓冲机理。鲁林等利用霍普金森杆测试了聚氨酯的应变率效应和吸能性能,发现聚氨酯有明显的应变率效应和良好的吸能特性。杨文叶等和金强维分别对发泡聚丙烯(expanded polypropylene,EPP)的拉伸、压缩性能和吸能性能进行了研究,发现EPP 是一种很好的冲击防护材料。陈润峰等使用马歇特锤击试验装置对人工软骨仿生材料和传统缓冲材料进行了多次冲击缓冲实验,结果表明软骨仿生材料的缓冲性能优于传统材料,并且具有极强的稳定性。人工软骨仿生材料就是一类新型的软基体混合胞孔材料,目前对于这类材料的动、静态力学响应的研究较少,缺乏材料应变率效应以及多次冲击可恢复性的研究,限制了该类材料在防护领域内的应用。

本文中,通过微观表征技术和实验的方法,对一种新型软基体混合胞孔材料—人工软骨仿生超材料(artificial cartilage foam,ACF)的表面微观结构、力学性能和吸能稳定特性进行表征,聚焦于材料优异的吸能特性,量化材料的吸能性能,并且讨论材料在多次冲击之后的吸能性能稳定性,以期为材料在防护结构中的应用提供依据,推动该类材料在防护多次冲击的构件或装备中的开发应用。

1 拉伸和压缩实验

1.1 人工软骨仿生超材料

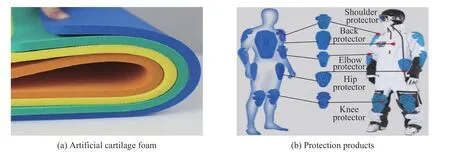

软基体混合胞孔材料选取佛山软谷科技有限公司开发的人工软骨仿生超材料,如图1(a)所示。该材料是以人体软骨组织为灵感研发而成的,目前已经开发了多种人体防护产品,如图1(b)所示。为了更好地研究材料的力学性能和吸能特性,利用扫描电子显微镜和原子力显微镜观测人工软骨仿生超材料的表面微观结构形态,如图2 所示。

图1 人工软骨仿生超材料及其防护产品Fig. 1 Artificial cartilage foam material and its protection products

由图2(a)可知,ACF 材料表面分布着圆形的胞孔,胞孔直径为10~200 µm,与一般的闭孔或者开孔材料不同,该材料内部部分孔洞之间相互连通,是一种具有部分连通性的混合胞孔材料。此外,由图2(b)可知,孔洞内部表面分布着沟壑状的凸起,这些凸起的高度均在纳米尺度。扫描结果表明,该材料是一种具有微纳米结构的软基体混合胞孔材料。

图2 人工软骨仿生超材料的表面微观结构形态Fig. 2 Microstructures of artificial cartilage foam material

1.2 材料的拉伸和压缩力学性能

1.2.1 试件制备和实验设备

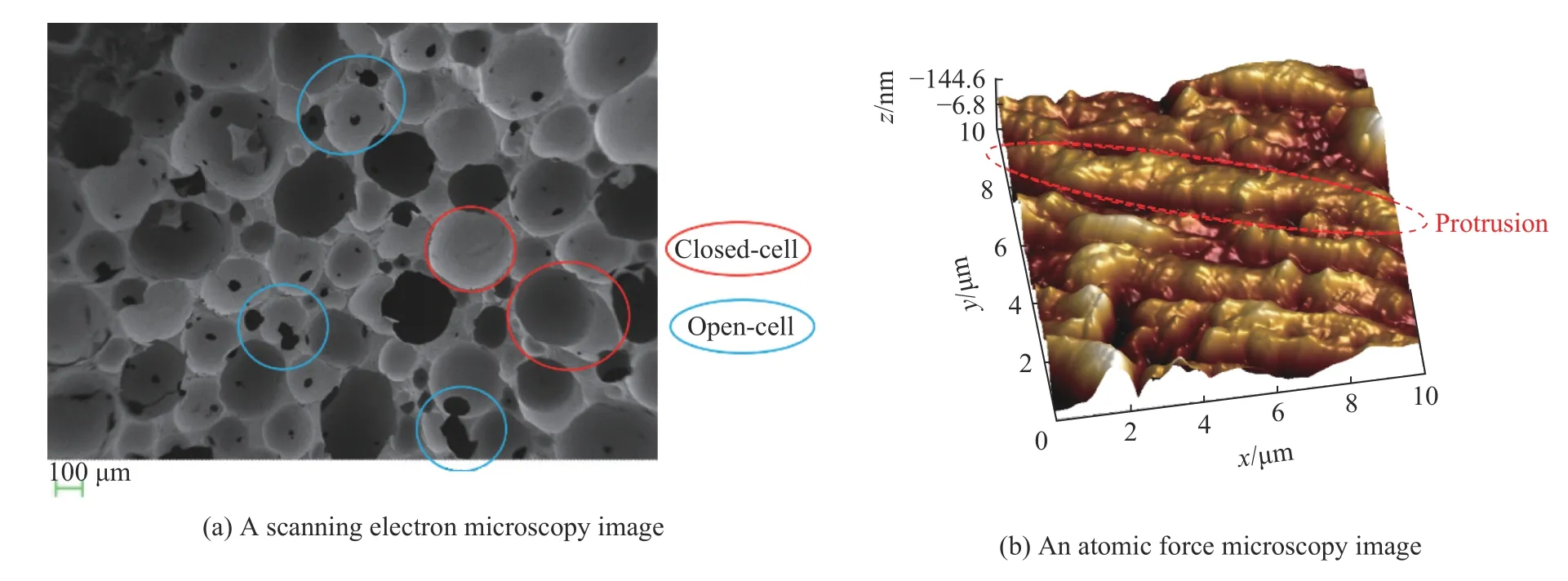

实验材料选择ACF38 材料,材料密度为380 kg/m。压缩实验中使用直径为50 mm、厚度为20 mm的圆柱形试件,如图3(a)所示。拉伸实验中使用厚度为5 mm 的哑铃形试件,试件截面的详细尺寸如图3(b)所示。为保证材料密度和孔隙率的一致性,实验所使用的材料均为同批次制备的。

图3 实验试件(单位:mm)Fig. 3 Experimental specimens (unit: mm)

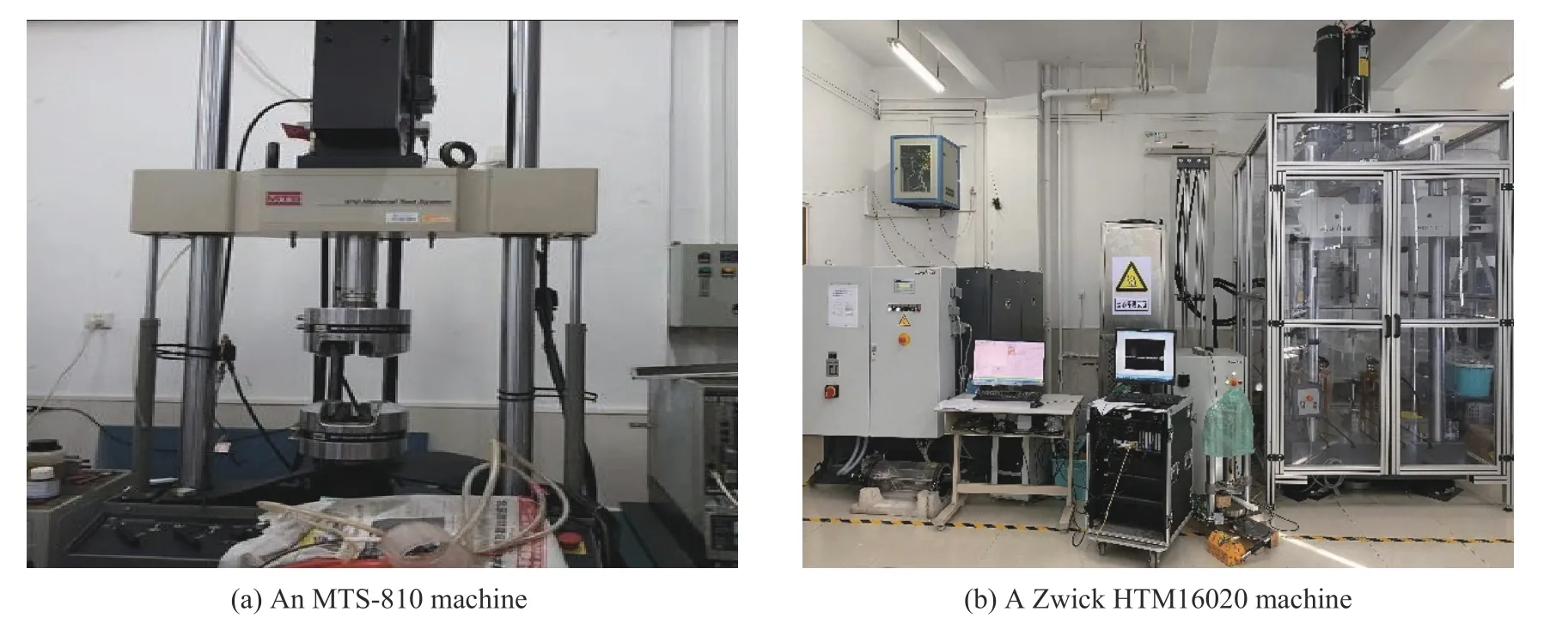

实验设备采用MTS-810 伺服材料试验机和Zwick HTM16020 高速拉伸/压缩试验机,如图4 所示。两者均为油压动力系统,可以提供恒定的拉力/压力荷载。MTS-810 伺服材料试验机用于进行准静态的实验测试,Zwick HTM16020 高速拉伸/压缩试验机进行中应变率条件下的拉伸和压缩实验,该试验机的最大加载速度可以达到25 m/s。

图4 实验设备Fig. 4 Experimental equipments

1.2.2 实验条件及过程

在室温环境下,对ACF 材料分别进行应变率为10、40、120 和160 s的拉伸实验和应变率为10、50、100 和150 s的压缩实验,实验加载方式为位移加载,材料断裂(拉伸)或达到既定位移(压缩)时停止实验。应变率的控制是通过改变加载速度实现的,应变率为加载速度与试件的标距(拉伸)或厚度(压缩)的比值。记录实验过程中力和位移的时程曲线,数据处理后获得名义应力-应变曲线,如图5 所示。

图5 单轴实验曲线Fig. 5 Uniaxial experimental curves

1.3 实验结果分析

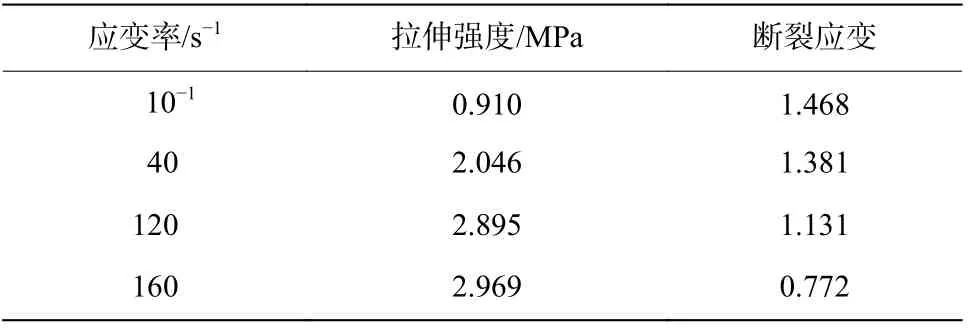

通过对比不同加载速度下ACF 材料的拉伸应力-应变曲线,发现ACF 材料在不同加载速度下的拉伸力学性能有明显的区别,且表现出很强的应变率效应,见图5(a)。从应力-应变曲线的走势上来看,ACF 材料在准静态条件下的拉伸应力-应变关系接近线弹性,但是随着应变率的提高,应力-应变曲线呈现明显的非线性。当材料的拉伸应变小于0.2 时,材料均处于弹性阶段,而中应变率下ACF 材料的弹性模量基本相同,但均明显高于准静态下的弹性模量;当拉伸应变大于0.2 时,曲线的走势随着应变率不同而逐渐发生变化,应变率越大,屈服强度越大。材料在不同应变率条件下的拉伸强度和断裂应变见表1,数据显示,随着应变率的提升,ACF 材料的拉伸强度明显提高,断裂应变明显下降。ACF 材料的拉伸强度方面,相比于准静态条件下,应变率为40、120 和160 s的抗拉强度分别提升到准静载条件下的2 2 4.8%、318.1%和326.3%;应变率为40、120 和160 s的断裂应变分别降低到准静载条件下的94.1%、77.0%和53.6%。整体来说,准静载下ACF 材料的抗拉强度为0.910 MPa,材料的拉伸性能较弱,但随着应变率的升高逐渐增强。

表1 不同应变率下人工软骨仿生超材料的拉伸强度和断裂应变Table 1 Tensile strength and breaking strain of the artificial cartilage foam material in tensile experiments at different strain rates

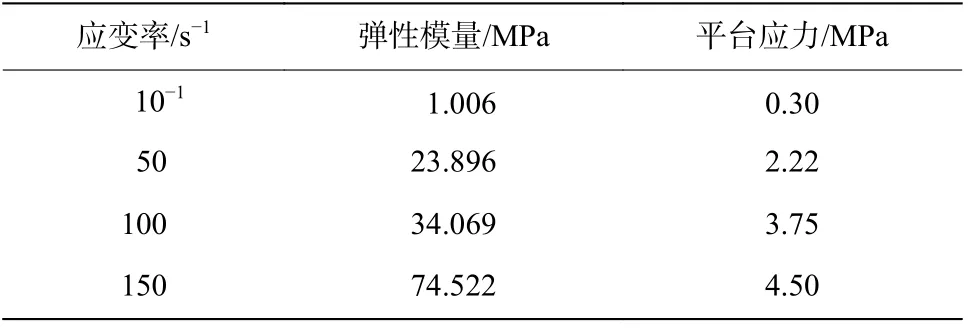

图5(b)表明,与拉伸实验类似,ACF 材料压缩性能具有明显的应变率效应,随着应变率的提高,应力水平逐渐上升,压缩性能增强。在准静态条件下,压缩应变达到0.65 之前应力水平较低且升高缓慢,应变达到0.65~0.80 时应力迅速升高。在中应变率加载条件下,应变达到0.1 之前压缩应力升高相对较快,应变达到0.1~0.4 时应力提高较慢,在0.4 之后应力的增长速度逐渐提升。不同应变率下的压缩应力-应变曲线走势均表现出明显的三段式曲线:在低应力时,材料的主要变形为孔壁的弯曲,称为线弹性阶段,随着应变率的提高,ACF 材料的压缩弹性模量逐渐增大;当孔壁的弯曲达到一定程度之后,胞孔发生坍塌,在这一阶段曲线表现为应变增大,应力基本不变,称为平台阶段;胞孔完全坍塌之后,孔壁表面开始接触,增大的应变是固体本身受到压缩,材料完全密实,应力迅速上升,进入密实阶段。表2 为不同应变率下压缩实验的平台应力和弹性模量,选取应变为0≤ε≤0.05 进行线性拟合计算弹性模量,由于平台段与密实段对应的应变区间分界点不明显,选取应变区间为0.1≤ε≤0.4 的平均应力作为平台应力。由表2 可知,压缩实验的平台应力和弹性模量随着应变率的提高逐渐增大。图5(b)中曲线与坐标横轴围成的面积表示材料单位体积吸收的能量,在不同应变率下平台阶段和密实阶段的应变差距不大,应力差距较大,所以材料的平台阶段决定了材料的吸能,随着应变率的提高,平台应力升高,曲线所围成的面积越大,吸能性能越好。

表2 不同应变率下压缩实验的平台应力和弹性模量Table 2 Plateau stresses and elastic moduli obtained in compression experiments at different strain rates

通过对比中应变率下的单轴拉伸和压缩应力-应变曲线,发现该类软基体混合胞孔材料是一种应变率敏感材料,随着应变率的升高,材料的弹性模量和应力均有大幅度的提高,材料的抗拉强度和抗压强度与应变率呈正相关。相比于准静态条件,材料在中应变率条件下的承载能力显著增强。

2 多次冲击下可恢复性实验

随着航空航天、工业精密仪器等前沿科技的发展,具有优良抗冲击特性的软材料在工业中的需求越来越高,它不仅要求材料在单次冲击中有出色的抗冲击性能和可恢复特性,还要求同一构件在多次冲击以后仍保持着良好的峰值力、脉冲形状、最大位移、能量吸收等冲击效应。因此,研究软基体混合胞孔材料在不同冲击次数下的冲击响应,对抗多次冲击的软材料的研发和应用具有一定的指导意义。

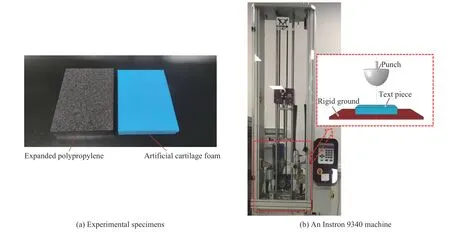

本文中,选取工业中常用的 EPP 和ACF 材料分别进行5 次反复冲击实验,2 种材料制成平板试件的厚度均为30 mm(见图6(a))。实验设备使用Instron 9340 落锤式冲击试验机(见图6(b)),冲头为半球形,冲头的总质量约为10 kg,冲击高度为500 mm,即冲击能量为50 J。比较了不同冲击次数下的力-位移曲线和能量-位移曲线,讨论了2 种材料多次冲击下的冲击响应和可恢复特性。常规设备获得的荷载时程曲线不能表现材料冲击下的回弹,为了讨论材料冲击下回弹性能,对落锤冲击试验机的加速度数据进行修正,再对加速度进行2 次积分获得材料在冲击过程中的修正位移值。

图6 落锤冲击实验Fig. 6 Drop-weight impact experiment

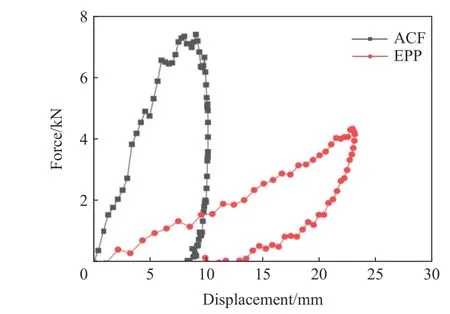

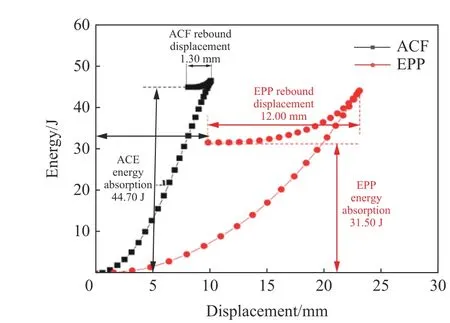

首先,对比2 种材料单次冲击下的力学响应。相同冲击条件下 ACF 和EPP 的荷载-位移曲线和速度-位移曲线分别见图7~8。 ACF 材料的最大荷载峰值力为7 370 N,EPP 材料的最大荷载峰值为4316 N;ACF 材料冲击过程中的最大位移为10 mm,冲头到最低位置后回弹1.3 mm 冲头向上脱离材料,脱离时的反弹速度为0.44 m/s;EPP 材料的冲击最大位移达23 mm,回弹位移达12 mm,脱离时反弹速度为1.22 m/s。然后,通过对力-位移曲线数据进行积分得出2 种材料在冲击实验过程中吸能随冲击位移的变化,如图9 所示。ACF 材料在冲击过程中最终吸能为44.7 J,仅有1.3 J 的能量重新转化为了冲头的动能,吸能率达到了97.1%,而EPP 材料的最终吸能为31.5 J,有12.5 J 能量再次被转化为动能,吸能率为71.6%,相比于ACF 材料降低了25.5%。由此可以看出,相同实验条件下,ACF 材料除了峰值力高于EPP 材料之外,材料变形量和能量吸收均优于EPP 材料,ACF 材料利用更小的变形吸收了更多的能量。

图7 单次冲击力-位移曲线Fig. 7 Force-displacement curves under single impact

图8 单次冲击速度-位移曲线Fig. 8 Velocity-displacement curves under single impact

图9 单次冲击能量-位移曲线Fig. 9 Energy-displacement curves under single impact

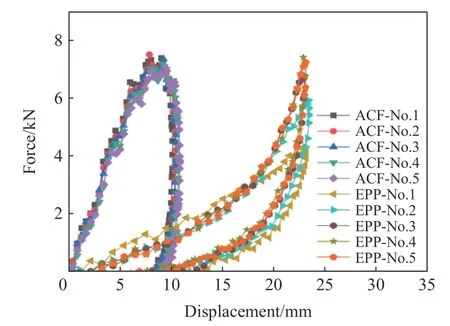

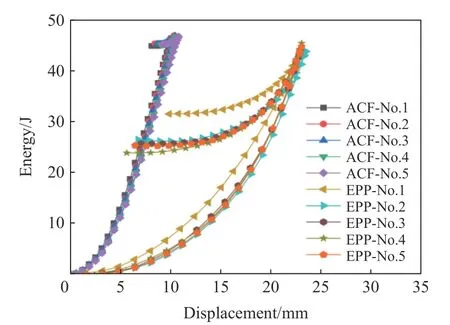

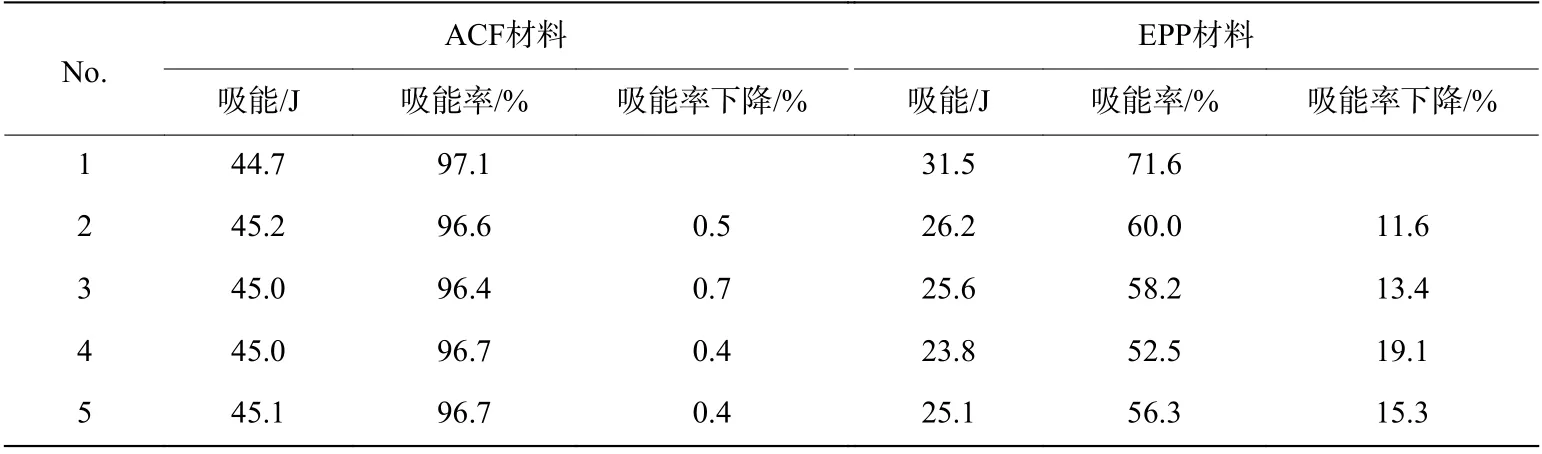

进一步对比5 次冲击下ACF 材料和EPP 材料的吸能性能的稳定性和材料的可恢复性能。从图10可以看出,ACF 材料每次冲击的峰值力基本保持不变。冲击位移从第1 次的10 mm 增大到第5 次的10.8 mm,5 次冲击位移仅增大8%,随着冲击次数的增加,最大位移的增幅非常缓慢。这说明,ACF 材料在多次冲击下,吸能性能稳定,可恢复性良好。在第2 次和第3 次冲击时,EPP 材料的峰值力与首次冲击相比分别增大了37.1%和56.3%,而且后3 次的力-位移曲线基本重合。出现这一情况的原因为,EPP 材料随着冲击次数增加,冲击部位逐渐发生密实,冲击部位的内部逐渐出现破坏。从图11 可以看出,EPP 第2 次反弹速度急速升高,第3 次到第5 次反弹速度几乎一致。这说明,第1 次冲击已经造成EPP 材料部分密实化,第3 次冲击已经全部密实,材料吸能能力急剧下降。相比之下,ACF 材料的反弹速度基本保持一致,具有良好的抗冲击性能的稳定性。从图12 可以看出,ACF 的吸能能力更稳定,最大冲击位移和反弹位移几乎不变,而EPP 材料在承受第2 次冲击时吸能显著下降,从31.5 J 下降到26.2 J,反而第3 次到第5 次能量吸收下降不明显。再次说明,第2 次冲击后EPP 已经密实损坏,不具有抵抗多次冲击的能力。

图10 多次冲击力-位移曲线Fig. 10 Force-displacement curves under repeated impacts

图11 多次冲击速度-位移曲线Fig. 11 Velocity-displacement curves under repeated impacts

图12 多次冲击能量-位移曲线Fig. 12 Energy-displacement curves under repeated impacts

表3 为2 种材料在5 次冲击下的能量吸收数据比较。通过对比2 种材料的单次和多次反复落锤冲击实验结果,发现ACF 材料在受到冲击时可以将绝大部分的冲击能量转化为系统的内能,只有少部分能量被重新转化为冲头的动能,使冲头反弹;ACF 材料在5 次冲击后的吸能能力基本保持不变,ACF 材料在冲击后具有良好的可恢复性,多次冲击之后仍能保持稳定的多次抗冲击能力,而EPP 材料的吸能能力自第1 次冲击后明显下降,EPP 材料冲击后可恢复性较弱,抵抗多次冲击的能力较差。

表3 ACF 和EPP 材料在不同冲击次数下的能量吸收Table 3 Energy absorption of ACF and EPP materials under different impact times

3 结 论

(1)通过扫描电子显微镜和原子力显微镜对人工软骨仿生超材料的表面微观结构进行了观察。扫描结果发现,材料内部存在着微米级的孔洞,且孔洞间有一定的连通,孔洞表面分布着沟壑状的纳米级凸起,ACF 材料是一种具有微纳米结构的软基体混合胞孔材料。该类材料的基体刚度和微纳米结构的组合效应有可能是导致材料吸能能力提高和多次抗冲击性能的关键,未来将对这方面进行更加深入地研究。

(2)通过开展软基体混合胞孔材料在动静态条件下的单轴拉伸和压缩实验,发现该类材料是一种应变率敏感材料,随着应变率的提高,材料的拉伸强度(拉伸)、平台应力(压缩)和弹性模量均逐渐上升。根据中应变率条件下的单轴实验曲线,得到了材料的弹性模量、拉伸强度、断裂应变(拉伸)、平台应力(压缩)等数据,初步建立了材料的单轴拉伸和压缩下的力学性能数据库。

(3)通过落锤冲击实验,对比ACF 材料和EPP 材料在多次冲击作用下的冲击响应。实验结果发现,ACF 材料在50 J 能量的冲击作用下,5 次冲击的最大峰值力、最大变形量和吸能能力几乎不变,具有良好的可恢复性,具有稳定的多次抗冲击能力;而EPP 材料的可恢复性能较弱,抗多次冲击的能力较差。进一步说明,ACF 材料是一种吸能性能优异且可抵抗多次冲击的软基体混合胞孔材料。因此,ACF 材料在多次冲击防护方面具有广阔的应用前景。