富水粉砂地层深基坑底部注浆加固数值模拟分析

2022-07-10杨海涛崔云龙吕超慧

晏 莉,杨海涛,崔云龙,吕超慧

(1.长沙理工大学土木工程学院,湖南 长沙 410114; 2.中铁上海工程局第七工程有限公司,陕西 西安 712000)

改革开放以来,我国经济建设取得了巨大的成就,经济的发展直接促进了城市的发展。随着城市化进程的加快,地下空间开发利用成为一个重要的研究课题。而这种地下空间如地铁车站、超高层建筑、地下商业街等都需要考虑开挖深基坑工程。

近年来,国内外有许多富水软弱地层开挖深基坑工程的实例[1-2]。由于富水软弱地层土体的物理力学性质较差,地下水位高且水源补给充足,导致基坑施工过程中容易出现坑底涌水,给基坑本身和周边环境的安全造成威胁。因此,实际施工过程中,需要对基坑底部进行加固处理,一方面可以提高软土地层的力学性能,另一方面可以起到隔离地下水的作用[3-5]。Broms[6]利用有限元分析了基坑底部加固和未加固2种工况,得出基坑底部加固不仅能够有效地控制基坑变形,还能减少对周边环境的影响;李享松等[7]通过室内注浆材料试验、现场注浆试验,得到了富水砂卵地层中双液注浆的合理参数及注浆孔距,并提出相应的注浆控制标准;李卓峰等[8]利用水泥搅拌桩对某软土地区的地铁基坑进行加固,结果表明地基加固能够有效地控制基坑变形和地表沉降;丁勇春等[9]利用FLAC3D建立数值模型,分析了临江基坑在坑内地基加固以及坑外潮位变化等施工条件下基坑变形及受力;夏梦然[10]通过Plaxis2D建立数值模型,分析了高压旋喷注浆加固对软土基坑施工变形的影响,并进一步优化了注浆加固土层的厚度;胡奇凡等[11]通过对高压旋喷注浆后的土层强度及渗透系数等进行现场测量,发现高压旋喷注浆可以作为富水卵石地层加固和止水的辅助工法;Shirlaw等[12]基于工程实测数据验证了喷射注浆板在基坑开挖过程中的加固效果;Goh[13]利用有限元分析方法研究了软土地区基坑的基底隆起安全系数,并给出了基底注浆加固后的抗隆起安全系数计算公式。

综上,目前对基坑加固的施工方法主要有高压旋喷注浆、双液注浆以及水泥土搅拌桩等。双液注浆能够较好地胶结土颗粒和填充土体孔隙,使土层的强度和抗渗性显著提高,然而当遇到地下水流速较快时,双液注浆中的浆液需要较长时间凝固成形,注浆过程中浆液极易被水稀释,从而使其未能满足止水加固土层的效果。高压旋喷注浆加固后的土层一般以块状结构为主,加固后的土层强度明显提高,然而其空隙相对较大,密封性差,对地下水的阻隔效果不理想,且容易污染环境,成本相对较高。水泥搅拌桩利用水泥浆液与土体搅拌,通过相互咬合,使土体的强度明显提高,抗渗性显著增强,然而其造价高且工期长,在工程上一般不作为优先选择的加固方案。

太原某地铁车站试验段富水粉砂地层深基坑工程因靠近汾河,地下水补给能力强且流速快,仅考虑一种注浆加固基底的方法,无法满足施工要求,因此采用高压旋喷注浆联合双液注浆对基坑坑底进行加固。考虑到该新颖工法的加固效果及其原理尚不明确,且鲜有报道,本文采用三维数值计算软件FLAC3D模拟基坑的加固、降水以及开挖,分析地基加固后对地下水渗流、基坑支护变形以及周边地表位移的影响,并进一步对比分析基坑基底不加固和采用注浆加固的效果,以及不同土体弹性模量对基坑施工的稳定性影响,以期为类似工程设计和施工提供参考。

1 工程概况

太原某地铁车站试验段基坑工程地处沿河地区,靠近河流,水源补给充足,地下水位在地表以下3 m。基坑底部土层以粉细砂为主,土层孔隙率高、渗透系数大、透水性较强,基坑开挖易发生涌水。

以车站基坑的中间部分作为试验段进行基底注浆加固研究,如图1所示(图中H为基坑开挖深度),试验段基坑平面尺寸为50 m×22.1 m,最大开挖深度为18 m。基坑安全等级为二级,主体围护结构采用地下连续墙+内支撑的形式,地下连续墙厚度为0.8 m,深度为25 m。基坑内设置了3道内支撑,第一道内支撑为混凝土支撑,其余2道为钢支撑,支撑布设深度分别为-0.5 m、-7.2 m和-12.7 m。为了控制基坑变形,同时减少基坑开挖对周边环境的影响,选用高压旋喷注浆联合双液注浆对基坑底部进行注浆加固,加固范围为基坑坑底以下2~7 m(图1)。加固后土体28 d无侧限抗压强度qu≥0.8 MPa。

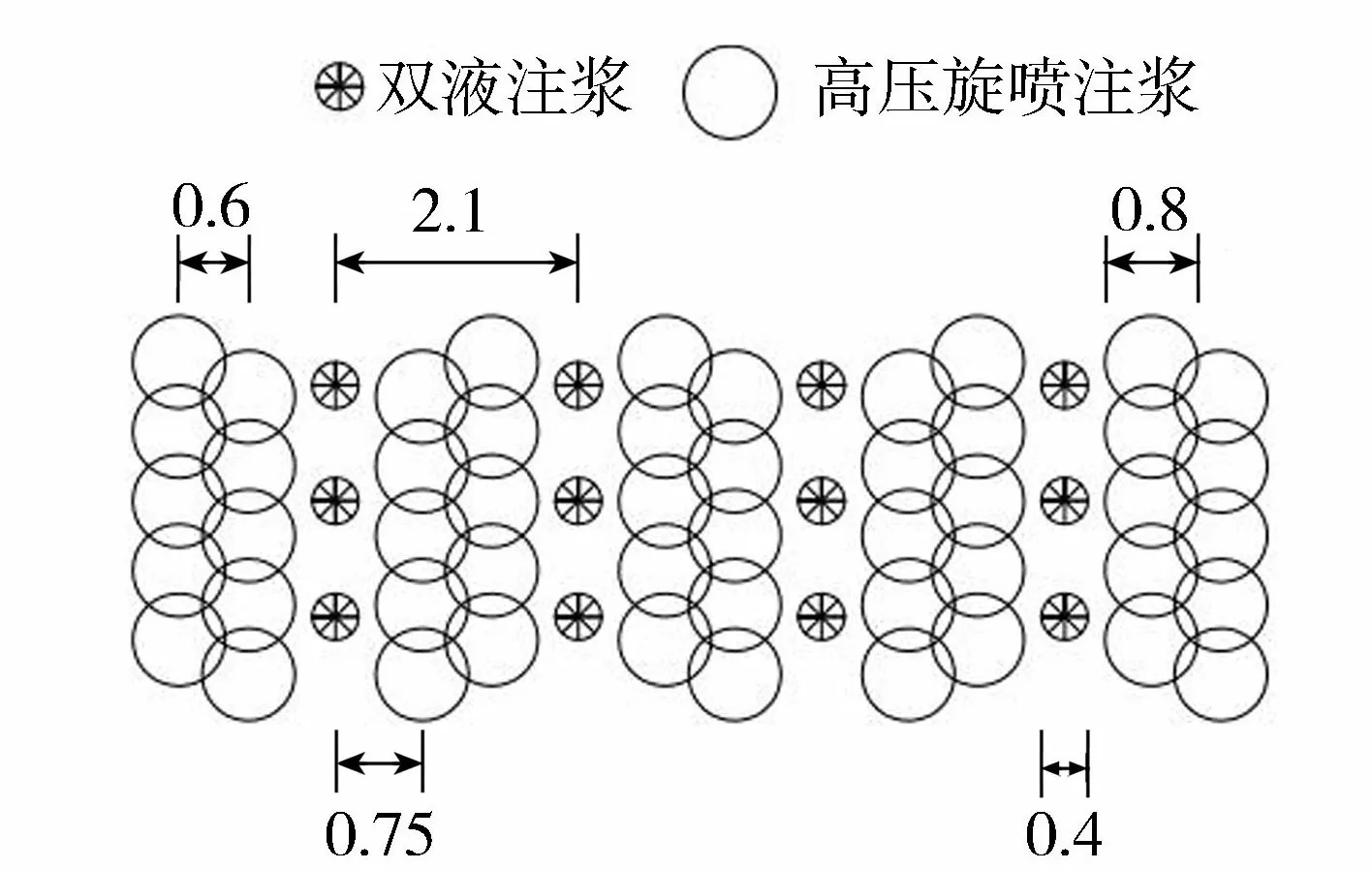

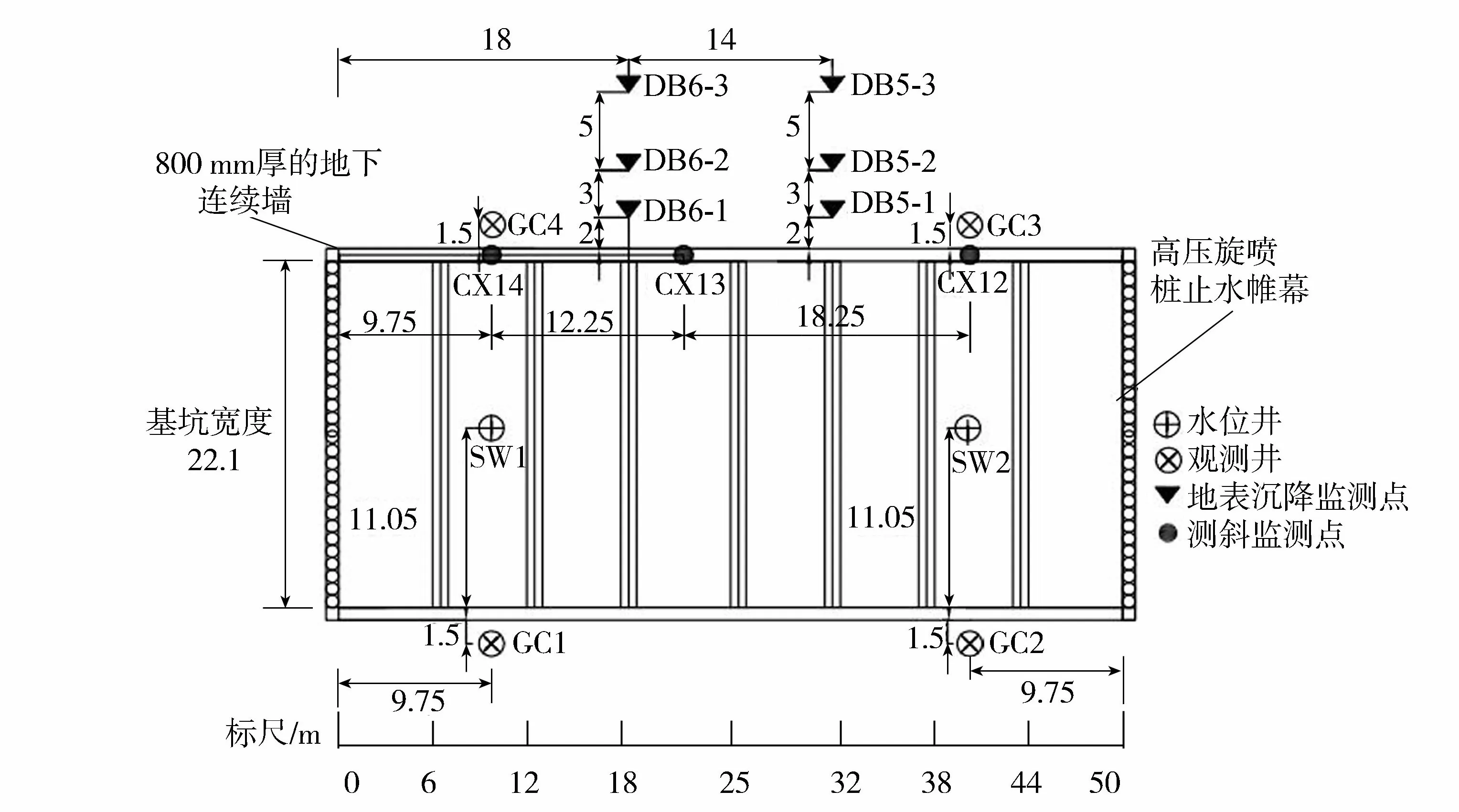

高压旋喷注浆配合双液注浆作为一种较为新颖的施工方法,其原理是首先利用高压水钻孔并对土层做切割破坏,然后将注浆管旋转上升并进行浆液注射,形成防渗桩体。随后通过双液注浆中的水玻璃浆液和水泥浆液填充土层空隙,将松散的土颗粒进行黏结,从而达到注浆加固止水的目的。现场基坑局部加固如图2所示。考虑到基坑周边环境复杂,且基坑开挖深度较大,施工工艺复杂,在现场布设了监测点(图3),主要监测的内容包括:地下连续墙的水平位移、地表沉降以及地下水位变化。

图2 基坑局部注浆加固平面示意图(单位:m)

图3 基坑监测点平面布置(单位:m)

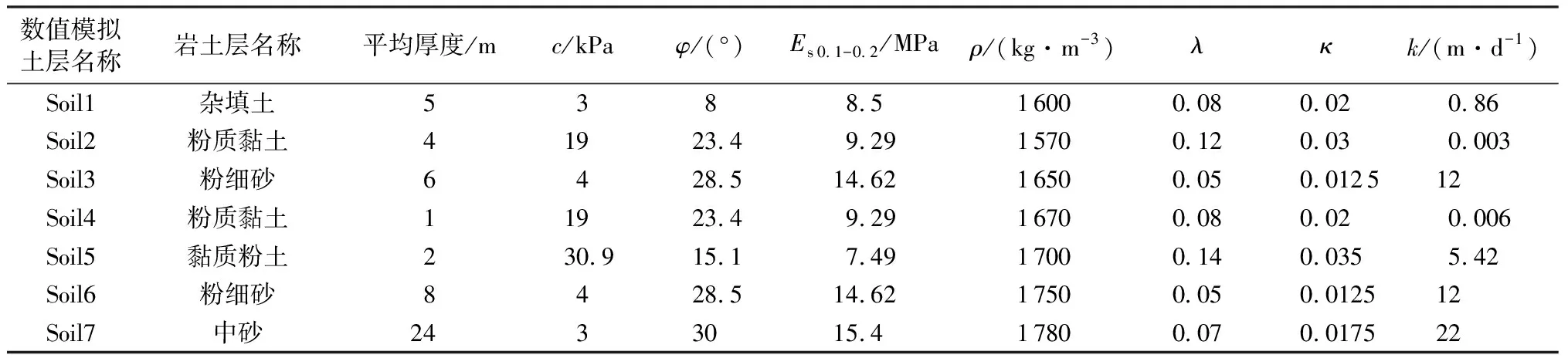

表1 基坑各土层物理力学参数

2 数值模型

2.1 模型建立及参数

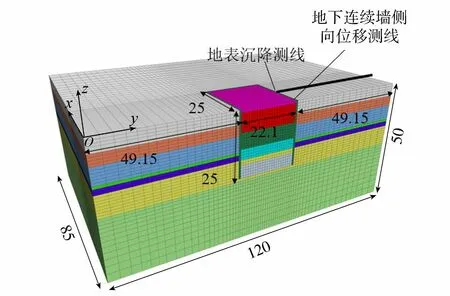

为了解高压旋喷注浆联合双液注浆的止水效果及对基坑变形的影响,对基坑试验段进行数值模拟分析。试验段平面几何形状为长方形,考虑其对称性,选取1/2模型进行三维力学分析。基坑的长度取其标准长度的1/2即25 m,宽度取基坑标准宽度22.1 m,深度取基坑开挖的实际深度18 m。为减少边界效应的影响,根据相关文献[14-15]的建议,基坑整体计算模型的尺寸取为120 m×85 m×50 m(图4)。模型顶部边界为自由边界,底部采用位移约束,各侧面限制法向位移。按照工程实际情况设置初始地下水位在地表下3 m。

图4 数值模型以及几何尺寸(单位:m)

车站区域位于太原盆地,地势北高南低,高程渐变趋势不明显,因此假定地表为水平。考虑实际地层分布,均视为水平成层土,从地表往下依次为:杂填土、粉质黏土、粉细砂、粉质黏土、黏质粉土、粉细砂、中砂,各土层均视为弹塑性体,具体物理力学参数见表1。坑内的3道水平支撑采用梁单元进行模拟,支护结构的物理力学参数见表2。现场加固后的土层土芯取样表明联合注浆加固可以很好地将软弱松散的粉细砂黏结成形,且注浆加固区域的土层物理力学参数大致相同。基于土芯取样结果和学者的建议[16-17],最终将注浆加固土层视为均质土层,其本构模型采用摩尔-库伦理想弹塑性模型。根据现场试验和前人的总结[9,18],加固土体的弹性模量取为200 MPa,黏聚力为0.2 MPa。地下连续墙则视为线弹性体,原设计地下连续墙和混凝土内支撑均采用C30号混凝土,考虑施工因素对混凝土的影响,对其弹性模量进行折减,弹性模量取为24 GPa,泊松比取0.2,容重取为25 kN/m3。

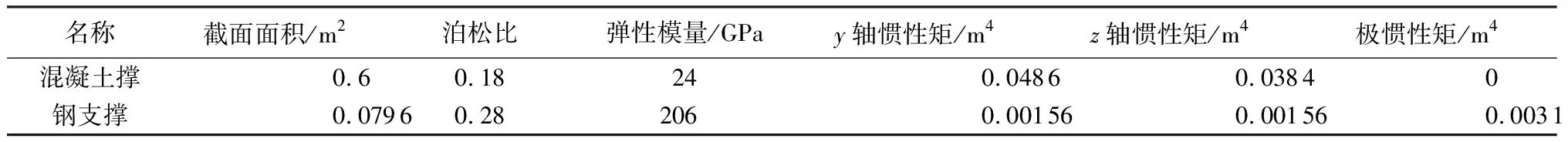

表2 支护结构物理力学参数

2.2 计算工况和施工模拟分析

数值计算模拟整个基坑的实际施工过程,将未施工之前的阶段定义为初始阶段。由于土体在自重应力作用下,会产生一定的变形,因此,在模拟基坑开挖之前,先将自重产生的位移和速度清零[9]。另外,由于注浆加固、地下连续墙施工等都会使地层产生一定的位移和变形,而本文主要重点关注基坑降水和开挖后对基坑本身以及周边环境的影响。因此,在数值计算中需要将注浆加固、地下连续墙施工产生的变形和位移也进行清零。基坑降水、开挖以及架设内支撑在数值模拟中考虑为一个施工步骤,步骤1:设置土体的本构模型以及初始地下水位,定义边界条件;步骤2:地下连续墙施工;步骤3:坑底地基加固,获得基坑施工前的初始应力场(计算后位移清零);步骤4:开挖至基坑深度-1 m处,施作第一道内支撑;步骤5:降水至-9 m,开挖至-8 m处,施作第二道内支撑;步骤6:降水至-15 m,开挖至-14 m处,施作第三道内支撑;步骤7:降水至-19 m,开挖至坑底-18 m处。

3 计算结果及分析

通过数值计算,可以得到各施工阶段土体和支护结构的位移以及应力变化情况。因本文侧重于分析基坑降水和开挖对周围土体和支护结构的影响,故主要讨论步骤5之后的计算结果。

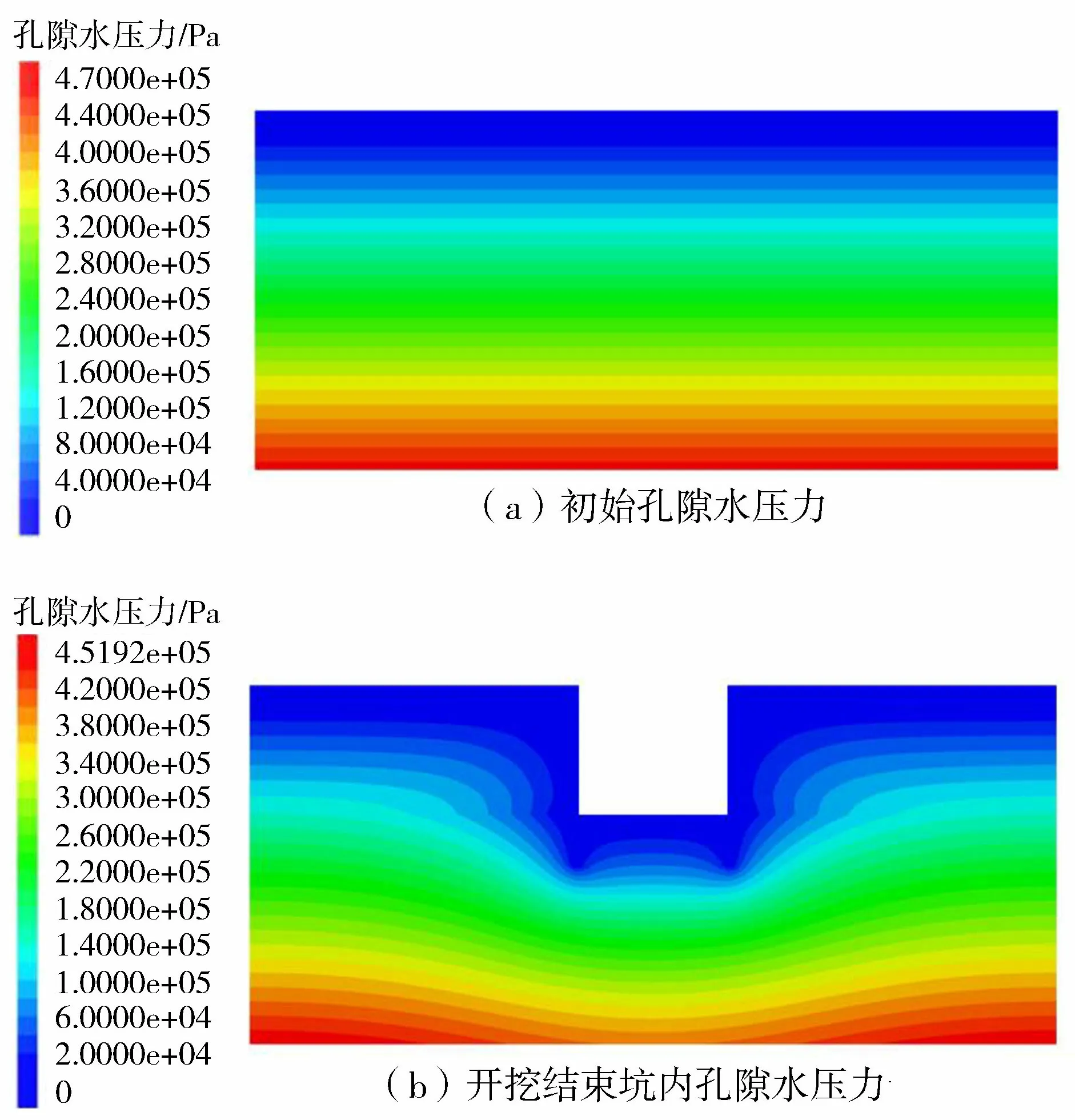

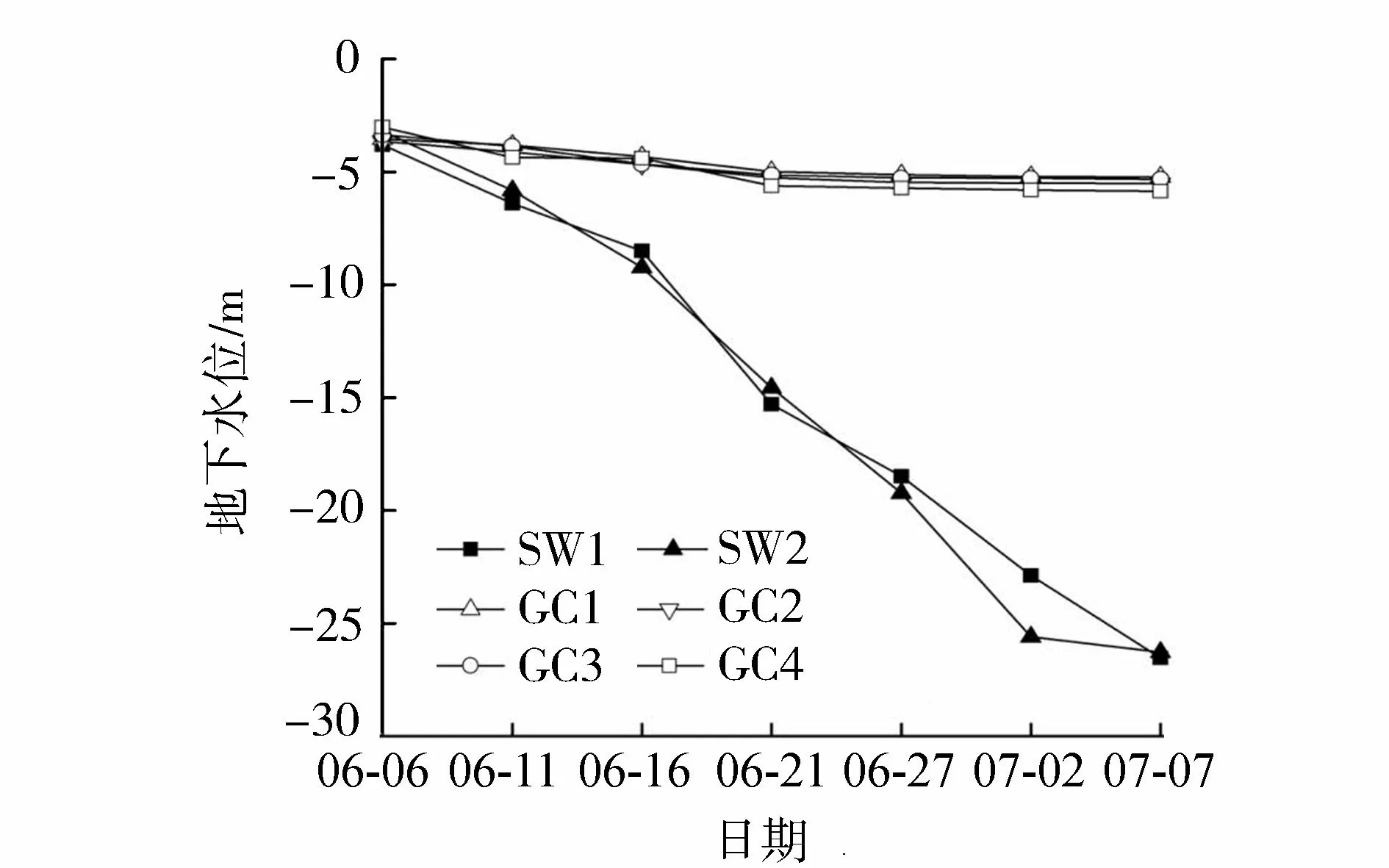

由于该项目处于沿河地区,地下水位较高,通过设置渗流模式,模拟实际工程降水,使基坑每次开挖前的水位位于开挖面以下1 m处。由图5可知,初始状态时,基坑内外的水头保持一致,孔隙水压力呈水平分布。基坑降水完毕后,基坑内的孔隙水压力为零,坑内保持干燥状态,可以看到基坑内外最终形成一个“降水漏斗”的形状,基坑外的孔隙水压力与初始状态相比变化较小。由图6可知,现场坑内抽水井(SW1和SW2)在施工过程中水位下降明显,到7月7日,两口抽水井的水位均在地表以下27 m,表明基坑内的水位已满足设计要求,与此同时坑外的4口观测井(GC1、GC2、GC3和GC4)水位在地表以下5 m,相比初始水位仅下降了2 m,表明坑内的降水对基坑外的地下水位影响较小,坑外的地下水只发生了部分渗流,地下水位下降缓慢。对比现场抽水试验和数值结果可知,坑内的地下水位下降迅速,而坑外的水位变化并不大,表明利用地下连续墙、止水帷幕及联合注浆加固基坑底部,可以有效阻止坑内外地下水发生渗流,二者的最终结果说明计算模拟地下水抽水与现场情况基本保持一致,表明了三维有限差分模型的合理性。

图5 基坑孔隙水压力变化云图

3.1 渗流场

图6 基坑地下水实测变化

3.2 地下连续墙的侧向位移

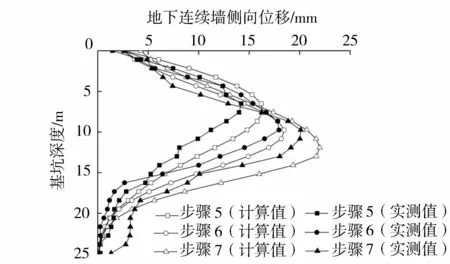

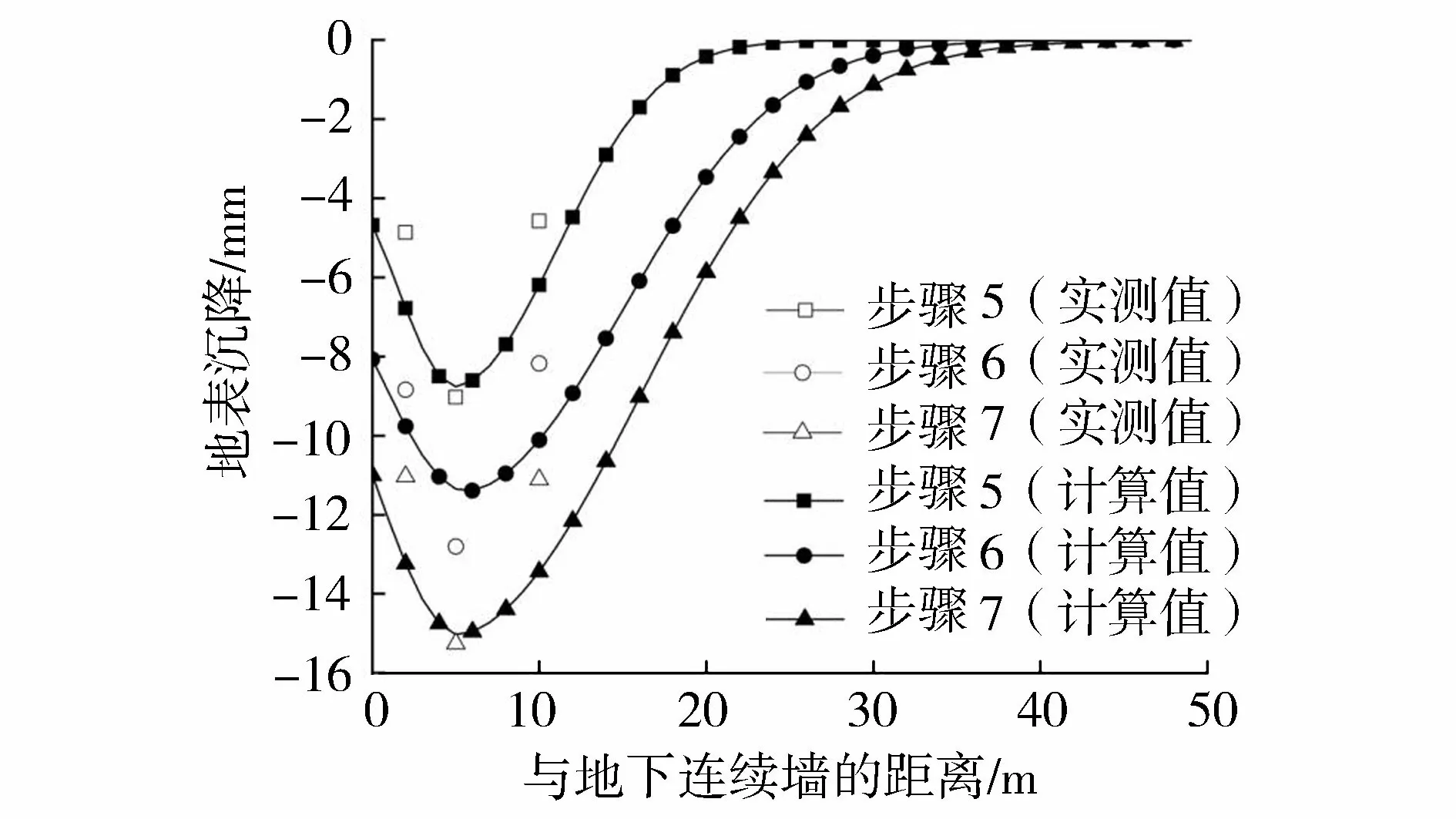

选取地下连续墙CX13测线(图3)位置作为数值计算结果的观测断面。图7为基坑开挖过程中,不同施工阶段地下连续墙测线上各点的水平位移计算值和对应的现场监测断面CX13的实测值。

图7 不同施工阶段地下连续墙侧向位移曲线

由图7可知,随着基坑开挖深度的加深,地下连续墙的水平位移不断增加,当基坑开挖至坑底时,基坑最大水平位移计算值为22.1 mm,实测值为20.5 mm,并且随着开挖深度的增加,水平位移最大值也随之不断向下移动,整个施工过程中,侧墙最大水平位移主要在开挖深度的1/2至2/3处变化。因此在实际工程中,需要加强对该区段的支护和监测,如提高内支撑刚度、增加监测范围等一系列措施,减少该区段侧墙的变形。通过对比分析计算值与实测值可知,CX13点处的地下连续墙水平位移实测值与计算值在不同施工阶段沿地下连续墙深度方向整体变形形态基本保持一致,每个施工步骤下地下连续墙侧向位移曲线都呈现出两头小、中间大的抛物线形式,但数值大小有一定的差异。然而从工程应用的角度而言,此类差异完全可以接受。地下连续墙在其嵌固深度范围内的水平位移基本保持不变,表明了地下连续墙在其嵌固段范围内发挥了良好的作用,保证了基坑开挖的稳定。

3.3 坑外地表沉降

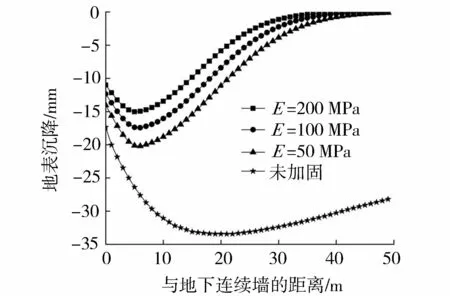

选取地表沉降DB6测线位置(图3)作为数值计算结果的观测断面。基坑开挖过程中,不同施工步骤下地表沉降测线上各点的地表沉降计算值和现场观测点(DB6-1、DB6-2和DB6-3)的地表沉降值如图8所示。

图8 坑外地表沉降曲线

由图8可以看出,当基坑开挖至坑底时,其地表沉降达到峰值14.8 mm,地表最大沉降出现在距离基坑壁5~10 m范围内,在整个基坑施工过程中,地表沉降最大值发生的位置基本保持不变。基坑周边地表沉降呈“凹槽”形状,即表现为先增大后减小的趋势,当坑外地表沉降达到最大值时,随着距基坑壁边缘的距离增加,地表沉降迅速减少,基坑开挖对周边地表变形的显著影响区域主要在1倍开挖深度范围内,在变形显著区域范围内,应当充分重视地表不均匀沉降对周围建筑物及地下管线安全的影响,当距离超过1倍开挖深度时,基坑对周边影响迅速减少,这是由于基坑底部采用高压旋喷注浆联合双液注浆,从而使得基坑底部土层的渗透系数较小,止水密封的效果好,基坑坑内的疏干降水只引起坑外水位发生微小变化,其孔隙水压力变化不大。因此在实际工程中,为了确保基坑开挖的施工安全同时减少对周边环境的影响,可以选择注浆加固基底的方式,改良土体的性质,确保施工的安全。地表沉降实测值和计算值有一定的差异性,主要考虑到现场测点数量偏少,且数值模拟施工步骤与实际具有一定差异,但从3组实测数据看,计算值与监测值具有较高的吻合度,且二者的沉降曲线基本保持一致。

综上所述,无论是地下连续墙的水平位移还是坑外的地表沉降,各点的计算值均在实测数据附近,相对误差未超过15%,且实测值变化趋势与计算值基本保持一致,表明了三维有限差分模型的合理性。

4 深基坑注浆效果对比分析

通过对现场加固土层取芯检验可以得出以下结果:加固后的土层物理力学参数得到明显改善,如弹性模量、抗剪及抗拉强度等,并且具有良好的防渗性。为更好地了解高压旋喷联合双液注浆加固地基方式对基坑开挖稳定性的影响,选取坑底加固土体的弹性模量E分别为50 MPa、100 MPa、200 MPa以及坑底无加固措施,共建立4个数值计算模型。在此节中地表沉降测线和地下连续墙的测线与上一节中所述相同。

4.1 坑外地表沉降对比

通过数值计算分别得到未加固基坑底部和加固基坑底部后土体不同弹性模量的4种工况下基坑全部开挖后地表沉降值,如图9所示。

图9 不同工况下坑外地表沉降对比曲线

由图9可知,注浆加固工况的地表沉降都呈现出典型的“凹槽”形状,即随着与地下连续墙的距离增大,地表沉降表现为先增大后减小的变化趋势,3种加固工况下最大沉降都发生在距离基坑壁5~10 m范围,其最大值分别为14.8 mm、17.5 mm和20.2 mm,且最大位移的位置基本保持不变。对比3种加固工况可知,当土体弹性模量达到一定值时,提高土体的弹性模量对地表沉降的影响甚微,因此在实际工程中,不能盲目增加水泥掺入比,以免造成浪费。基坑底未加固时,其地表沉降曲线并非呈现出典型的“凹槽”形变化,在距地下连续墙约1倍开挖深度时,坑外地表沉降达到最大值(33.6 mm),并随着与地下连续墙的距离增加,地表沉降逐渐减小,然而其减小速度十分缓慢,距地下连续墙50 m处的地表沉降为27.5 mm,仅比最大沉降值减小6.1 mm,而加固后的地表沉降在距地下连续墙50 m处时,地表沉降几乎为零,可以看出,基坑底部未注浆加固对地表沉降的影响范围更广,主要原因是:基坑底部未注浆加固,在基坑施工过程中,坑外地下水向基坑内渗流,导致坑外的地下水位产生较大的变化,引起坑外土体的有效应力减少,从而产生固结沉降。基坑底部通过联合注浆加固后,土体弹性模量不仅得到了明显的提高,其抗剪、抗拉强度及抗渗能力也得到了明显改善。由此可见注浆加固基底的方式,可以改良土体的性质,降低对周边环境的影响,并减少影响范围,确保施工的安全。

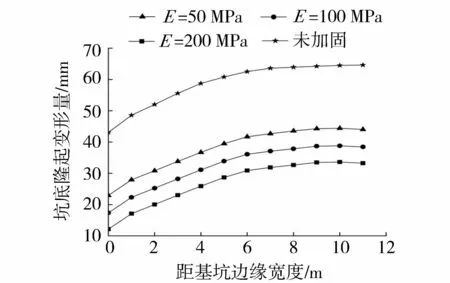

4.2 基坑坑底隆起对比

选取基坑底部DB6测线位置(图3)作为数值计算结果的观测断面,考虑到基坑底部沿中心两侧隆起对称分布,因此仅取基坑底部宽度的1/2作为分析对象。由图10可知,基坑底部注浆不仅可以起到止水作用,还可以显著提高土体的力学性质;坑底加固时的回弹隆起量明显小于未加固时。坑底地下连续墙附近的底部隆起最小,并沿坑底向中心增大,最大值都发生在基坑的对称面上。在对称面上,加固后的基坑坑底回弹量最大值分别为33.2 mm、38.4 mm和44.1 mm,而未加固基坑坑底回弹量达到62.7 mm。未加固工况下的底部土层抗渗性较差,坑外地下水通过底部土层进入坑内,对基坑底部产生向上的渗透力,从而导致基坑底部隆起值明显高于注浆加固后的工况。注浆加固后的坑底隆起分别减少了47%、39%和30%,说明注浆加固后的土体能够很好抑制基坑隆起变形,并且可以看到加固后土体弹性模量越大,抑制坑底隆起变形的效果越明显。未加固工况在墙趾附近时,其隆起变形达到43.1 mm,墙趾附近的隆起过大,会引起地下连续墙发生破坏,因此为确保基坑开挖过程中地下连续墙的稳定,考虑对基坑底部进行注浆加固十分必要。

图10 基坑底部隆起变形量

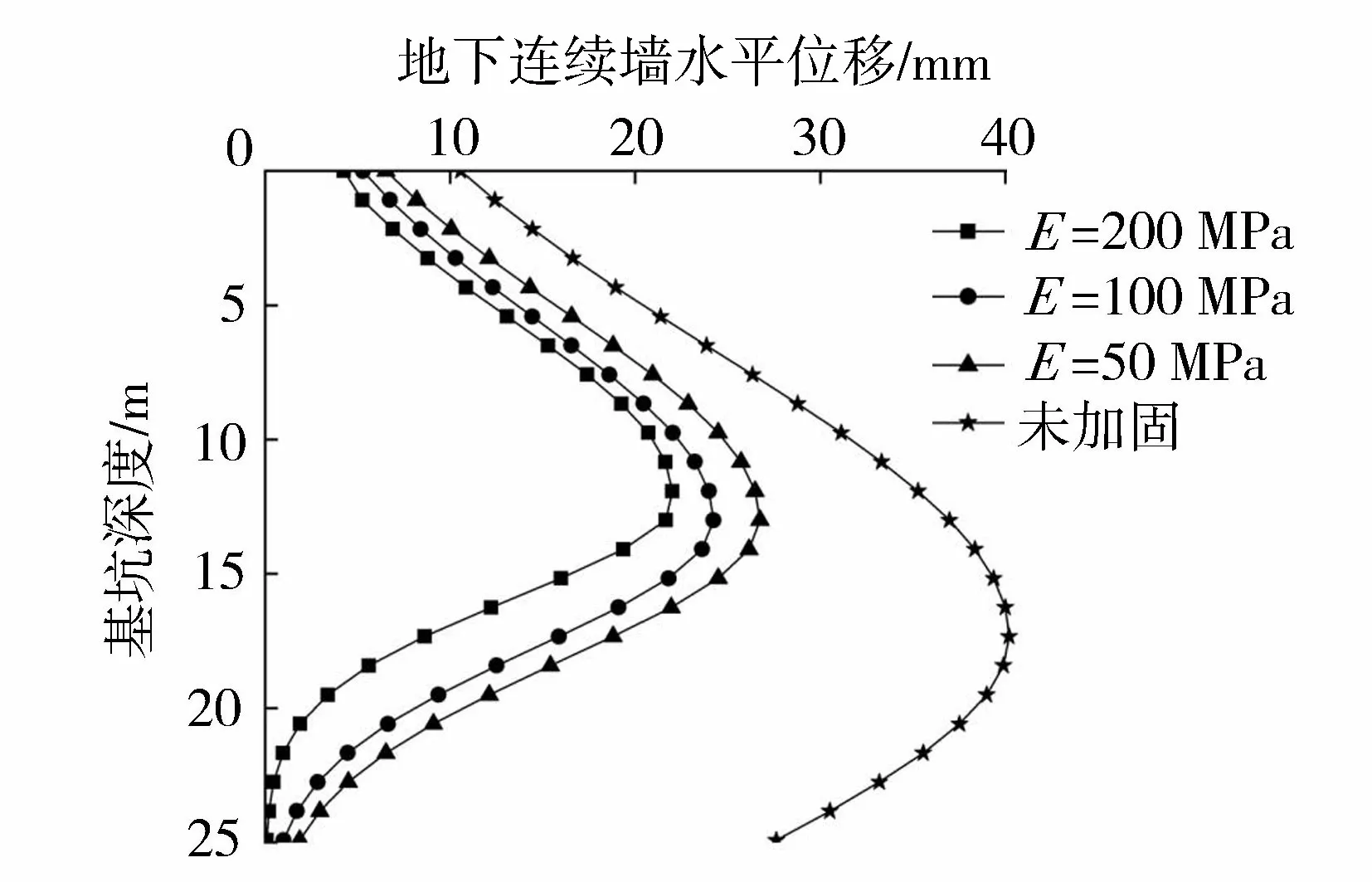

4.3 地下连续墙水平位移

由图11可知,加固土体弹性模量为200 MPa、100 MPa、50 MPa时对应的地下连续墙最大水平位移分别为22.1 mm、24.2 mm和26.7 mm,而未注浆加固工况下水平位移最大值为40.2 mm,加固后地下连续墙最大水平位移分别减少55%、60%及66%,说明注浆加固能够有效控制地下连续墙的水平位移。对比3种加固工况可以看出,当加固土层的弹性模量达到一定强度后,提高土体的弹性模量后地下连续墙的水平位移变化较小。4种工况下的地下连续墙水平位移都呈现两端小、中间大的抛物线形式。在基坑深度0~10 m范围内,4种工况的地下连续墙水平位移相差不大,距离地表10~25 m时,注浆加固工况与未加固工况的地下连续墙水平位移相差较大。主要因为该范围基坑开挖深度较大,地下连续墙两侧产生较大压力差,土体向基坑内发生水平变形,由于加固后的土体弹性模量明显提高,能够较好地抑制底部隆起,从而减少两侧土体向基坑内侧发生变形,而未加固工况基底以下土体为富水粉砂地层,土层物理力学参数较差,底部隆起过大,未能较好地约束地下连续墙的侧向变形。因此在实际工程中,为了避免地下连续墙出现“踢脚”式破坏,应对基坑坑底进行注浆加固处理。

图11 不同工况下地下连续墙水平位移

5 结 论

a.基坑施工过程中,坑内地下水位下降迅速,坑外水位变化不大,表明利用地下连续墙、止水帷幕及联合注浆加固基坑底部,可以有效地阻止坑内外地下水发生渗流。

b.地基注浆加固后,水位降低条件下进行深基坑开挖,地下连续墙侧向变形表现出中间大,两端小的特征,并随着开挖深度增加,地下连续墙的水平位移随之增大,整个施工过程地下连续墙最大水平位移出现在开挖深度的1/2至2/3处。因此在实际工程中,需要加强对该区段的支护和监测,确保施工安全。

c.基坑注浆加固后,降水开挖引起的坑外地表沉降曲线呈现为典型的“凹槽”形分布,且最大沉降点与基坑边缘的距离在5~10 m内,基坑开挖对周边地表变形的显著影响区域主要在1倍开挖深度范围内,在现场施工过程中,应充分重视此范围内土层不均匀沉降对周围建筑物或地下管线的影响。另外由于联合注浆加固后的土层物理力学参数得到明显改善,且抗渗性显著增加,因此基坑开挖影响范围小于2倍开挖深度。

d.相对未加固工况而言,采用高压旋喷注浆联合双液注浆对地基进行加固,可以有效地减少施工对基坑变形以及周边环境的影响。注浆加固土层在其他物理力学参数相同的条件下,提高土体的弹性模量能够显著地抑制坑底隆起变形,然而对坑外的地表沉降及地下连续墙水平位移影响并不大,因此在实际施工过程中,不能盲目地增大水泥掺入比,以免造成浪费。