石墨圆周密封环车削加工工艺研究

2022-07-10嵇博文邬宁杰

嵇博文,邬宁杰

(哈尔滨电碳厂,哈尔滨 150025)

1 前言

在航空航天工业快速发展的背景下,随着航空发动机技术发展到新水平,密封技术俨然已成为影响发动机性能及寿命的主要因素,其地位变得愈发关键;石墨圆周密封装置为接触式圆周密封装置,其作为航空发动机主轴承密封中的关键密封装置,是目前航空发动机最先进的密封技术之一,具有结构紧凑、重量轻、不易泄漏、不限制转子的轴向窜动和易于装配等优点[1]。

然而在石墨圆周密封环的机械加工中,由于材料为脆性材料,再加上材料本身存在一定孔隙,使其不能像金属材料连续顺滑切屑加工,而是存在崩碎粉末状现象,导致圆周密封环产生裂纹、表面出现凹坑或边缘崩角等缺陷,一定程度上会影响工件的密封性能。为提高石墨圆周密封环加工质量,文章从石墨圆周密封环结构、石墨机械加工性能、工艺及措施等方面研究其车削加工工艺,从而解决石墨圆周密封环加工难点,保证加工质量,提高生产率,降低生产成本。

2 石墨圆周密封环结构分析

石墨圆周密封环主要是由布若干等分的弧形段组构而成的高精度碳石墨材料圆周密封环。圆周密封环内孔表面与转轴上具有高粗糙精度的外圆柱面相接触,构成主密封界面[2];圆周密封环端面与密封座内伸凸边端面贴合组成辅助密封界面;石墨密封环密封跑道、主密封、辅助密封界面及周向弹簧共同实现密封作用。

对于航空发动机主轴承腔滑油密封应用的圆周密封环,其组成的弧形段一般是分成3-5段;每段之间的端头留有适量的空隙,用以补偿磨损和制造、装配误差,防止端头顶死而导致主密封界面出现间隙[2-4];一般将石墨圆周密封环分为三环结构和单环结构两种形式。

2.1 三环结构

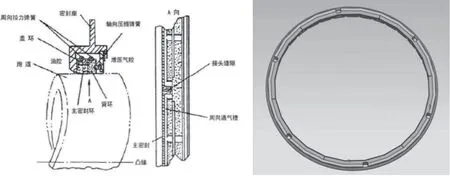

石墨密封环的分段端口为直口,与分段数目相同的背环和盖环共同组成一套,从而实现密封环轴向和径向的间隙密封,整体结构如图1所示。

图1 石墨圆周密封环三环结构示意图Fig.1 Schematic diagram of three-ring structure of graphite circumferential sealing ring

2.2 单环结构

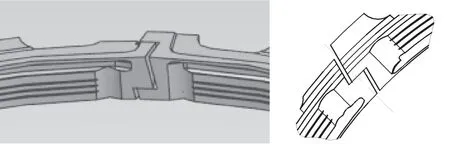

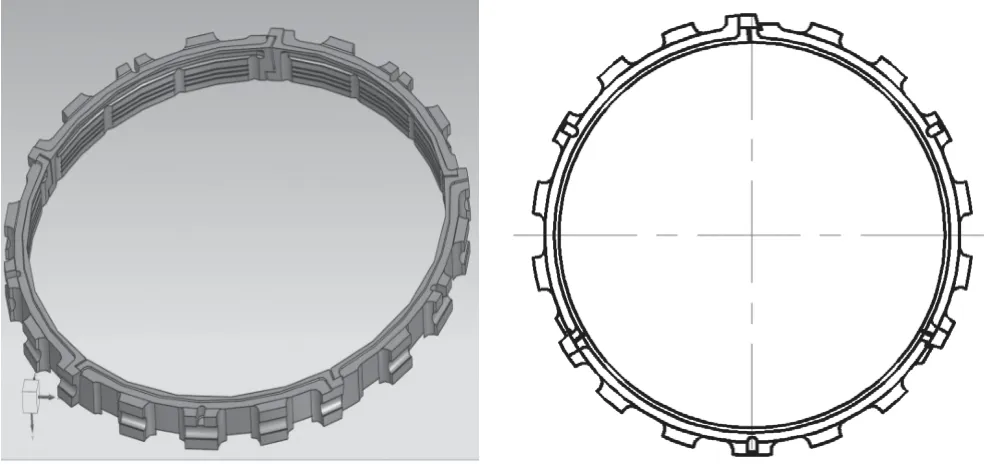

单环结构的石墨密封环端头为Z型接头(如图2所示),且取消了原三环结构密封环中的背环及盖环,以相邻端头表面相接从而保证轴向和径向的间隙密封,整体结构如图3所示。

图2 石墨圆周密封环单环结构搭口示意图Fig.2 Schematic diagram of single ring structure lap of graphite circumferential sealing ring

图3 石墨圆周密封环单环结构示意图Fig.3 Single ring structure diagram of graphite circumferential sealing ring

3 石墨材料切削加工性能分析

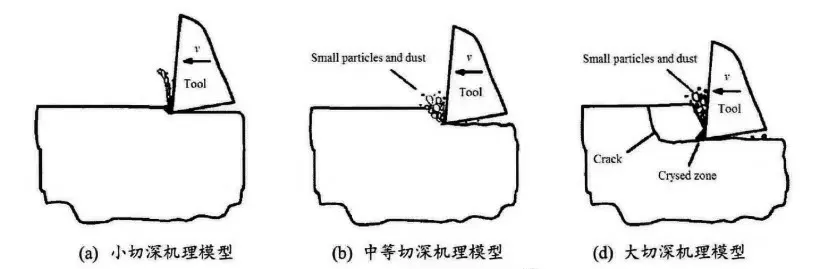

石墨材料属于非均质结构的脆性材料,切削加工时刀具磨损严重,容易发生崩角、边崩和碎裂,尤其是加工具有清晰棱角以及薄窄类零件时,加工质量难以保证[5,6],石墨材料切削机理模型如图4所示。

图4 石墨切削机理模型Fig.4 Cutting mechanism model of graphite

针对石墨材料特性及加工中的问题,国内外学者从石墨切削加工性质、刀具磨损形式及加工质量控制等多角度进行了一系列深入的研究。

Schroeter R B 等[7]研究了切削参数及铣削方向对石墨材料表面完整性的影响,通过实验发现顺铣时刀具磨损较轻,而随着切削速度的提高,顺铣较逆铣对于刀具磨损的减轻更加明显,但是在顺铣中,由于接触角较大,加工边缘崩边会更加严重,缺陷的严重程度与背吃刀量成正比,而逆铣由于接触角较小,边缘崩边较轻且不受背吃刀量的影响。

王明海等[8]利用不同的切削参数,并使用不同前角的刀具对各向同性热解石墨进行了车削试验,发现切削参数中进给量对表面粗糙度影响最大,切削速度的影响最小,而对于刀具前角来说,负前角刀具可以对材料的被切削区域施加一个压应力场,从而抑制了材料内被切削区域裂纹的扩展,因此刀具前角为负前角时表面质量能有所提升。

4 墨圆周密封环车削加工工艺分析

下面主要以某型航空发动机石墨圆周密封环为例进行工艺分析。由于圆周石墨密封环结构的特殊性,加工完成的径向尺寸需在机床上进行检测,工件的加工质量则需整体组装后通过实验器进行气体泄漏性试验来确定。气体泄漏性试验一次提交合格率较低,通过大量实际试验对比分析,认定工件内孔的车削质量是影响密封性能因素的主要原因。

5 墨圆周密封环车削加工工艺措施

由于石墨圆周密封环结构、材料特殊,是多个扇形段组成的薄壁环形件,加工过程中需要考虑的细节比较多,因此为了提高加工质量和效率,根据实际车削加工情况分析,采取相应的工艺措施。

5.1 调整工序顺序,细化工序内容

为了保证石墨圆周密封环加工质量、提高加工效率,在车削加工中避免超出垂直度要求等情况的发生,调整车削工序顺序,细化工序内容,为更好控制、保证并满足工件内孔车削尺寸精度及垂直度,在原工序基础上调整车削工序顺序,通过芯轴定位加工密封环外圆尺寸,通过已加工的端面定位精车加工内孔尺寸至车削工序要求尺寸精度,从而保证垂直度后,再通过立式加工中心等进行外形铣切、端面凹槽铣切后续加工。

5.2 切削工艺措施及刀具的选择

目前,可用于石墨加工的刀具材料较多,如:高速钢、硬质合金、立方氮化硼、陶瓷、金刚石等。如图5所示,石墨切削加工用刀具材料的选用应与石墨材料本身的硬度相适宜[9]。各种材料的刀具大致寿命为:金刚石刀具>陶瓷刀具>涂层硬质合金刀具>高速钢刀具[10]。

图5 石墨加工刀具材料的选用Fig.5 Graphite processing tool material selection

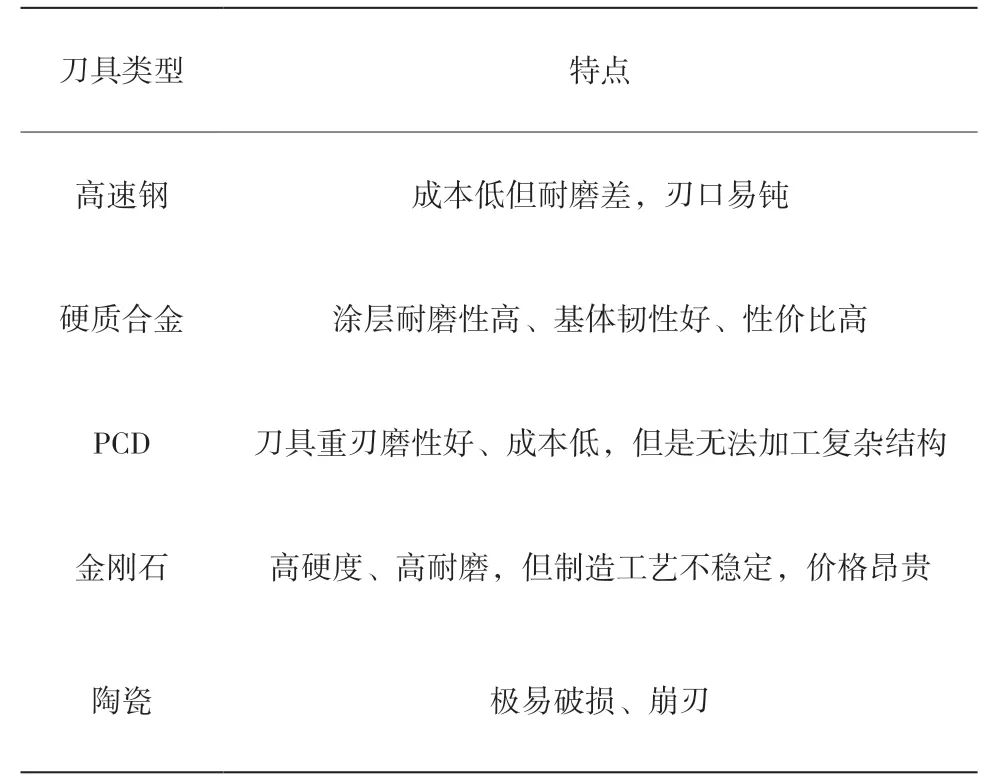

鉴于此,如表1车削石墨通常选择性能合适且性价比高的硬质合金刀具。

表1 刀具性能特点比较Table 1 Comparison of tool performance characteristics

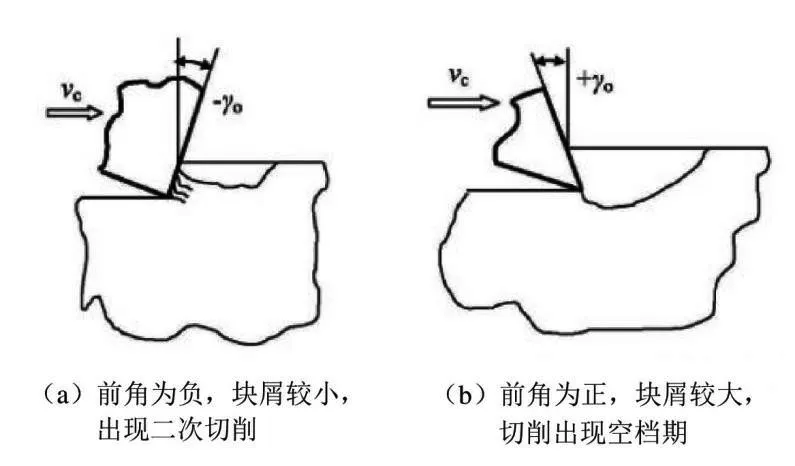

石墨在车削过程中,块屑并不会沿着切削平面形成,而是取决于初始裂纹的形成位置,而初始裂纹的位置是刀具前刀面、切屑与工件之间挤压过程中,工件受到挤压应力最大的点是在切削初期,刀具与工件边缘挤压形成由碎屑组成的压碎域之后,由压碎域中碎屑与未加工工件的挤压及工件表面随机的孔隙分布决定初始裂纹的产生位置,同时初始裂纹的产生位置也受到刀具前角的影响[11]。加工中刀具前角变化会使得在后续切削过程中(如图6所示),材料断裂所受拉伸作用于挤压作用参与的多少,拉伸断裂会形成更多不均匀的粗糙端口,甚至会出现较大的凹坑形貌,从而呈现更低的表面粗糙度[12],直接影响到最终的加工质量,故石墨加工刀具还需要选择合适的几何角度。

图6 后续切削现象示意图Fig.6 Schematic diagram of subsequent cutting phenomena

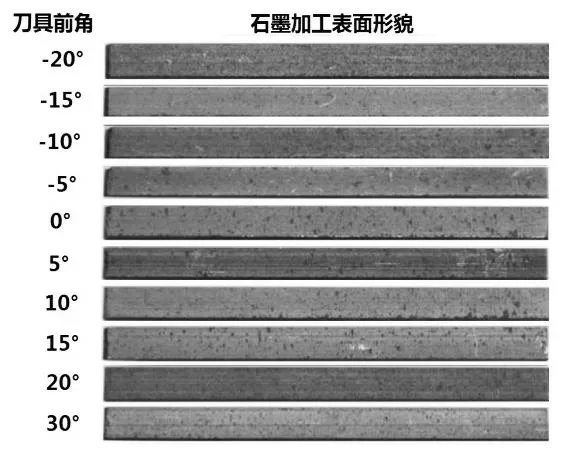

通过对不同前角刀具加工的石墨已加工表面形貌观察,由图7可见,其加工表面无规律分布大小不一的凹坑,正前角刀具中,随前角增大,加工质量变好,而负前角刀具中,随负前角的增大加工质量也逐渐变好[13]。

图7 不同前角刀具已加工表面形貌图Fig.7 Topography of surfaces machined by different rake tools

整理刀具前角与加工表面粗糙度的关系曲线如图8所示,近似于抛物线,0°前角刀具加工表面粗糙度最大,而随着正前角的增大或负前角的增大,加工表面粗糙度均下降。

图8 刀具前角与加工表面粗糙度的关系Fig.8 The relation between tool rake Angle and machined surface roughness

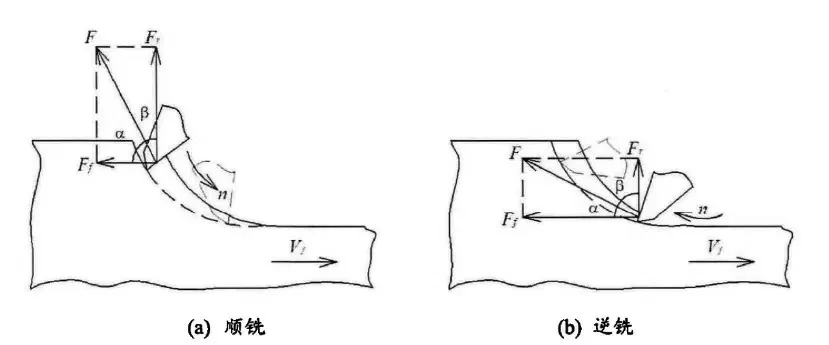

另在车削加工密封环时,切削方式也是影响加工的重要因素,需要合理选择。通常情况顺铣时的切削振动小于逆铣时的切削振动,顺逆逆袭铣刀受力差异如图9所示;顺铣时的刀具切入厚度从最大减小到零,不会产生弹刀现象,故常选取顺铣。

图9 铣削顺铣逆铣铣刀受力差异Fig.9 Milling milling cutter force difference

5.3 切削参数的选择

合理的切削参数对于工件的加工质量地优劣起着决定性的作用。对于石墨密封环的车削加工来说,进给量即为工件每旋转一圈,刀具前刀与工件接触的长度大小,即进给方向的实际切削深度,通过大量试验,进给量是石墨圆周密封环加工表面粗糙度最大的影响因素,而切削深度与切削速度对其影响较小。在切削深度较为适宜加工的范围内,工件崩边的缺陷并没有太大区别,而切削速度过高或过低都会造成工件崩边缺陷的加重[13,14]。

经过对石墨圆周密封环车削工艺路线的调整,对工序内容的细化、对车削参数改进,显著提高了石墨圆周密封环的加工质量,经过一段时间验证,加工效果稳定,保证了产品质量。

6 结语

石墨圆周密封环是航空发动机密封设计体系的重要组成部分,该技术的发展对提高发动机性能有着更广阔的应用前景,需要不断地深入研究,本文只是对石墨圆周密封环加工工艺中的车削加工工艺进行较为肤浅的研究,还需各位同行共同努力,不断探索。