膨胀管变径膨胀锥锥片厚度优化研究

2022-07-09王磊

王 磊

(中国石油长城钻探工程有限公司工程技术研究院,辽宁 盘锦 124010)

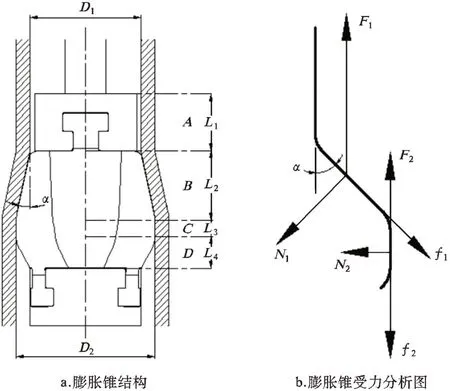

膨胀管技术诞生于20世纪80年代,它是一种由低碳钢经过特殊加工而制成的套管,由于碳含量比较低,柔性、塑性比普通套管要好。可膨胀管技术就是将待膨胀套管下到井内,以机械或液压为动力,驱动膨胀锥由下至上,通过冷挤压扩张的方法,将膨胀管内径或外径胀大到设计尺寸,从而完成待定工程目的的一种技术。膨胀套管的核心膨胀工具主要有实体膨胀锥和变径膨胀锥(如图1所示)。实体锥膨胀的优点是实心的,基本不存在厚度强度的问题,结构简单,操作方便,能够提供足够大的径向膨胀力。不足之处就是锥体直径大于上部未膨胀的膨胀管内径,当无法膨胀作业时,只能将锥体留在井内。而变径膨胀锥由于膨胀工艺要求锥体直径可变,中心杆穿过膨胀锥体,膨胀锥的中心必须给中心杆留出空间,所以膨胀锥由六片瓣状的空心膨胀锥片组成。虽然变径膨胀工艺弥补了诸多实体锥膨胀的不足之处,但是变径膨胀锥的不足之处也是不容忽视的,那就是空心的曲面结构比较复杂,在高液压及膨胀阻力下,部分结构要承受巨大载荷,尤其是膨胀锥片的厚度对膨胀锥寿命影响尤为关键[1-3]。

图1 膨胀锥示意图

针对变径膨胀锥的工作原理与结构特点,笔者通过锥片厚度的理论分析及有限元计算论证了变径膨胀锥锥片厚度的设计数值。

1 工作原理与结构特点

1.1 工作原理

变径膨胀锥的径向膨胀是通过互相交错设置的六个膨胀锥片之间的相对运动、互相挤胀来实现的,如图1b 所示。只要施加的轴向液压力达到设计值,膨胀锥片就会发生相对复合,径向胀大,外径变大。当完全复合后,六个膨胀锥片互相抱挤组成一个整锥体,此时膨胀锥外径达到最大;当轴向液压力低于设计值,膨胀锥片彼此发生相对分离,径向收缩,膨胀锥外径变小[4]。正因为膨胀锥片之间可以相互运动,膨胀锥外径就可以自由收缩、胀大。

1.2 结构特点

变径膨胀锥外径可以收缩和胀大,使得膨胀工具在通过较小的井段后,可以进行较大的膨胀作业,在膨胀作业过程中膨胀工具仍然可以根据压力控制实现再次收缩、胀大,进而实现膨胀管分段膨胀,为有选择性地解决井下多点复杂情况提供了可行的技术方案[5]。

变径锥膨胀套管技术突破了原有膨胀套管技术的不足之处,能够实现按工程需要调整膨胀锥的外径尺寸,也可以根据需要调整膨胀锥在井段中的位置,膨胀作业自主性增强,更能有效地解决井下复杂情况。

2 变径膨胀锥锥片厚度优化研究

膨胀锥的工作面主要由四部分构成,如图2a所示,正锥面L2、保径柱面L3,倒锥面L4和过渡面,正锥面负责主要的膨胀任务,保径柱面主要起保径的作用,倒锥面主要负责简短的反向膨胀作业任务,正锥面L2和保径柱面L3之间是过渡面。图中α角称为膨胀锥的锥角。

2.1 膨胀锥锥片厚度理论分析

带有一定锥度的膨胀锥上行胀管,迫使膨胀管逐渐胀大。膨胀锥在膨胀力F的作用下,沿膨胀管中心线移动,由于膨胀锥的材料硬度远大于膨胀管管体的硬度,膨胀管内壁在膨胀芯头的接触压力作用下,径向膨胀。对其结构进行受力分析,如图2b所示。

因为管体的膨胀过程是比较缓慢的,膨胀力的作用可以认为是匀速的,属于静力分析范围,由力的平衡关系知(如图2b所示):

图2 变径膨胀锥结构及受力分析图

式中:F1——圆锥段受到的向上拉力;

f1——摩擦力;

N1——管体内壁的支持力;

μ——摩擦系数。

支持力N1提供套管膨胀所需的临界载荷。由力的平衡关系:在保径区段内,膨胀锥仍然对套管内壁有力的作用。假设内压依然为管体变形所需的最小临界荷载P,则:N2=PS2。

由力的平衡关系:

F2=f2=μN2=μPS2

又N1=PS1,P为管体膨胀时的临界荷载,所以套管膨胀需要的膨胀力为:F=F1+F2=μ(N1+N2)。N1在径向上的分量为N1cosα,N2在径向上的分量为N2,α≈10°cosα≈1,所以膨胀力最后作用在膨胀锥上,主要表现为膨胀锥径向受挤压,在分析膨胀锥的受力及强度时,径向是主要分析方向,轴向是次要分析方向,所以膨胀锥的径向强度分析是重点,以此对膨胀锥片的厚度进行优化。

变径膨胀工具膨胀块的厚度包括两部分,第一部分为膨胀锥片锥体厚度,用以给膨胀锥片提供锥度空间,第二部分为膨胀锥片的本体厚度,主要保证膨胀锥片的强度。膨胀锥片的锥角一定时,第一部分膨胀锥片锥体的厚度也就定了,此时就主要通过调整第二部分膨胀锥片的本体厚度来满足膨胀锥片的强度要求,还有膨胀锥片之间的挤压也与膨胀锥片的厚度密切相关,厚度大,膨胀锥片之间的接触面积就越大,接触应力就越小,所以膨胀锥片的厚度必须同时满足自身的强度要求,又要满足膨胀块之间的挤压强度。当然为了满足工艺技术要求,锥片内部也需要足够的空间留给中心管。

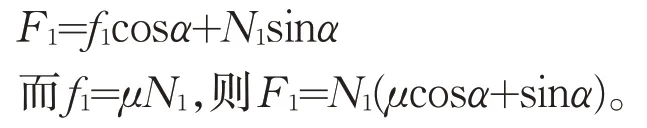

2.2 膨胀锥锥片厚度有限元计算

建立膨胀锥的有限元模型,如图3所示。由于膨胀锥是关于轴心中心对称,所以可以将膨胀锥简化成平面轴对称问题,由前面的理论分析可以知道膨胀锥主要是承受径向载荷,但在计算模拟的时候为了更加接近真实情况,并不是直接加径向载荷,而是外载实际膨胀管,这样更能模拟实际情况。

图3 有限元模型

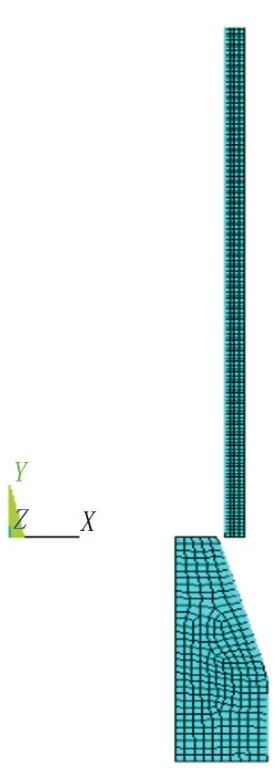

膨胀锥的运动过程如图4所示,膨胀锥在与膨胀管接触时开始,就产生接触应力,随着接触增加,膨胀锥的应力逐渐增加,当膨胀锥完全进入到膨胀管内部后,由前面的接触应力分析可以知道,在初始接触点和过渡面处两个地方产生较高的接触压力,但因为初始接触点处膨胀锥的厚度较小,过渡面处的厚度较大,所以膨胀锥的最大应力主要表现在初始接触点处,且在膨胀锥内壁上;当膨胀锥将要穿出膨胀管时,膨胀锥的最大应力逐渐减小,但膨胀锥上的相对最大应力还是在内壁上,随着膨胀锥穿出膨胀管相对最大应力逐渐下移。

图4 膨胀锥运动过程

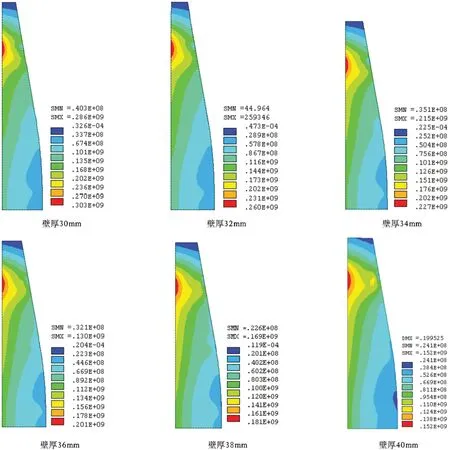

如图3建立膨胀锥有限元厚度模型,采用四边形自由网格划分,壁厚参数分别设置为30mm、32mm、34mm、36mm、38mm、40mm。

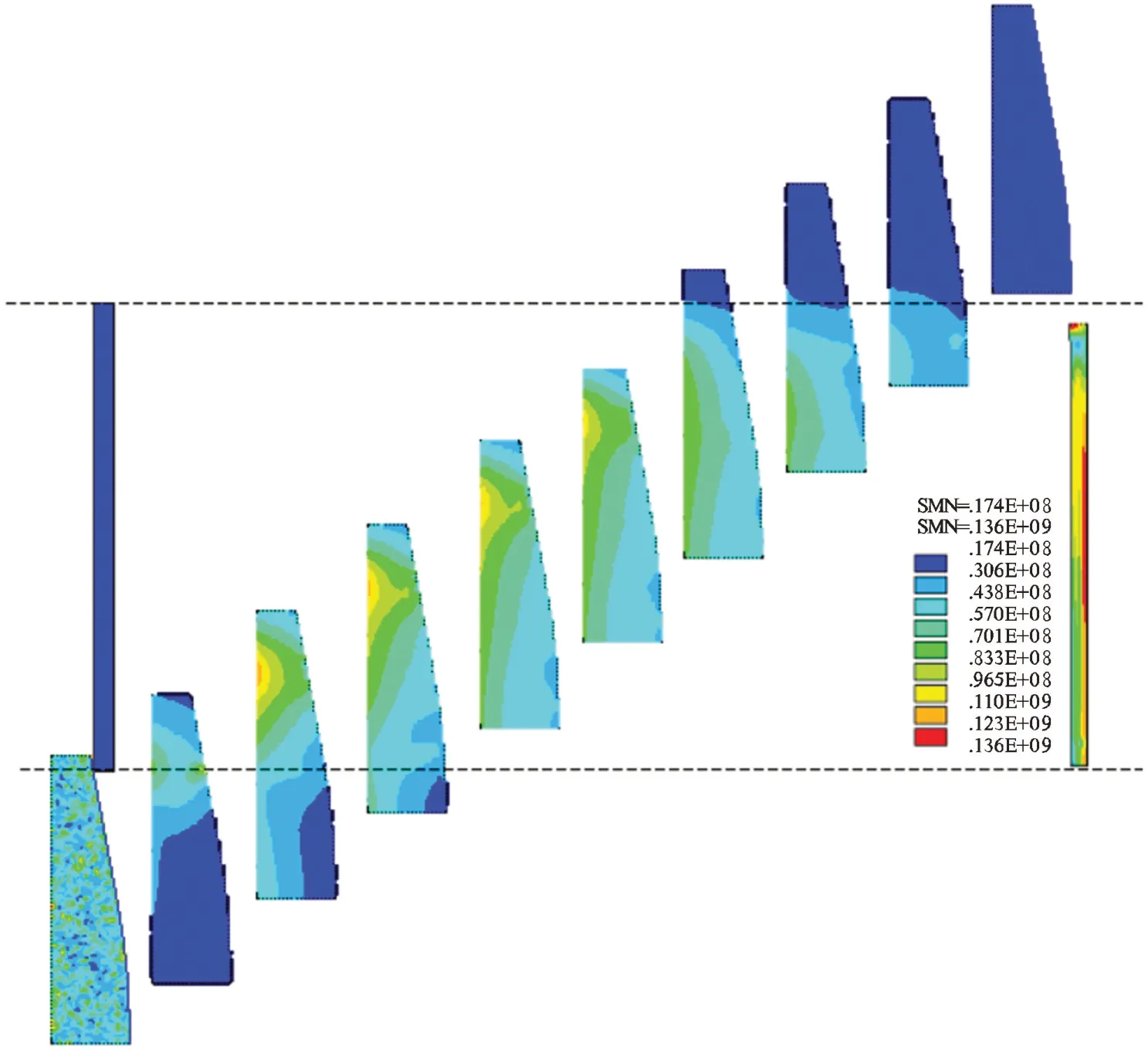

通过图5的应力分析可以知道:最大应力主要集中在膨胀锥的尖端,也就是膨胀锥与膨胀管的初始接触部分,但最大应力并不在接触点上,而是在膨胀锥的内壁上,因为在膨胀过程中膨胀锥始终受到膨胀管的束缚,受到来自膨胀管的接触压力,因此膨胀锥的外表面主要是受压,从整个接触情况来看,膨胀锥的两端受压较小或者基本不受压,主要是膨胀锥的中间部分受压比较严重,所以膨胀锥的最大应力主要在膨胀锥的中间部分的内表面,又因为膨胀锥的尖端部分壁厚相对较小,且初始接触位置的接触应力比较大,所以最大应力主要在中间部分靠近尖端的初始接触附近的内表面。随着膨胀锥壁厚的增加,最大应力在逐渐减小,且减小的趋势呈指数形式递减,在壁厚小于35mm时,应力迅速增大,在大于35mm时,应力减小的趋势明显变缓,也就是说,当壁厚大于35mm时,对减小膨胀锥的应力效果已经不是很明显了,根据优化结果,膨胀锥的厚度应该大于35mm。

图5 不同壁厚膨胀锥的应力分布情况

3 结论

(1)膨胀锥片之间的挤压也与膨胀锥片的厚度密切相关,厚度越大,膨胀锥片之间的接触面积就越大,接触应力就越小。

(2)膨胀锥的最大应力主要表现在膨胀锥内壁上。

(3)随着膨胀锥壁厚的增加,最大应力在逐渐减小,且减小的趋势呈指数形式递减,当壁厚大于35mm时,膨胀锥的应力减小效果已经不明显。