CJ50自升式钻井平台桩腿建造

2022-07-09王兴策彭仁俊顾智明

王兴策,彭仁俊,顾智明

(1.广州文冲船舶修造有限公司,广州 511462 ; 2. 中海油田服务股份有限公司,广州 226116)

1 前言

自升式钻井平台具有维护方便、费用低、可在多种海况下进行作业的特点,是浅海油气开采首选装备。在自升式钻井平台建造中,桩腿是要求最严的钢结构工程,对施工精度要求极高,必须保持与升降装置齿轮之间啮合良好。为了保证桩腿齿条间的间距、齿条的平面度及直线度符合要求,必须在建造前制订严格的工艺措施。

2 桩腿建造

2.1 桩腿的作用

自升式钻井平台是通过升降装置齿轮带动桩腿上齿条上下移动来升降平台的,在施工作业时桩腿承受着整个平台的重量及各种海况产生的外力,桩腿建造质量好坏对平台施工作业有重要影响。

2.2 桩腿的组成

桩腿通常由齿条板、舷管(齿条板与舷管组成主舷管)、斜撑管、内水平管组成。

2.3 桩腿的建造

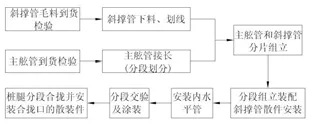

(1)桩腿建造流程

桩腿建造流程图,如图1所示。

图1 桩腿建造流程示意图

(2)主舷管建造对场地的要求

因CJ50桩腿高达165 m,根据公司的设备及现场情况,我们在建造过程中将桩腿分为三段建造。为了保证桩腿主舷管对接达到精度要求,在建造过程中要求在专用场地进行,并要有一定的保温措施;胎架要满足桩腿定位、划线及焊接的要求。

(3)主舷管建造对装配焊接的要求

先把主舷管进行左右、水平定位,定位后将主舷管与胎架固定。主舷管之间对接焊的顺序是:

① 齿条板与齿条板对接焊→半圆板与半圆板对接焊→半圆板与齿条板角接焊;

② 齿条板对接焊时,应经常对尺寸进行检测,检测其水平度、直线度及齿间距;

③ 齿条板垂直胎架面检测后,对其半圆板和窗户板进行手工焊接;需使用专用焊条,安排四个焊工对四个对接缝对称焊接;

④ 为防止裂纹产生和减少残余应力,焊前对焊件应进行预热和焊后保温;

⑤ 为方便分段装配及尺寸测量,对全部主舷管齿条板的纵向中心线、板厚中心线进行划线;齿条板纵向中心线在半圆板上划出,板厚中心线在齿顶上划出,并及时打上洋冲;

⑥ 主舷管对接完成后,对齿条需焊处进行焊前清理,再测量尺寸;

⑦ 主舷管焊接完成后,清理齿条焊缝,再测量尺寸;

⑧ 焊接工作完成后72小时后,方可对焊缝无损检测。

(4)焊接材料及焊接方法(表1)

表1 主舷管使用的焊接材料及焊接方法

① 齿条为EQ70Mod材质,厚度180 mm;首先在专用胎架上接长,然后焊接EQ70主弦管(窗户板);

② 齿条开X型坡口对接,反面碳刨清根后按WPS文给予的方法施焊;

③ 齿条单元在专用胎架上装配,预留约2.5 mm收缩补偿量;焊接后齿距公差:±2 mm;

④ 位于立焊位置的焊接,正面焊接长约10~15 mm后反面碳刨清除缺陷,再用砂轮去掉渗碳层,用两人正反面同时对称施焊或两人交替对称施焊;

⑤ 焊接过程中应派专人对变形实时跟踪,随时调整焊接顺序控制焊接变形;

⑥ 焊前预热160 ℃~180 ℃并保持2 h以上;焊接过程中层间温度控制在160 ℃~200 ℃;焊接完成后对焊缝及其临近地方用电阻丝加热至200 ℃并保持4 h,再用岩棉布包好缓慢冷却;

⑦ 窗户板焊接:半圆板及窗户板来料加工好坡口,先焊两侧焊缝,再焊窗户板与齿条连接的焊缝,安排2名焊工对称同时烧焊。

(5)主舷管与斜撑管的单片预装

在桩腿组立前,对主舷管与斜撑管小组立预装,要求如下:

① 预装在桩腿制作场地进行;

② 为了检测方便需划出各种结构位置线及其对位线,在主舷管一端还应划出每一检测点的投影线;

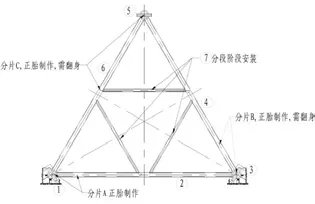

③ 预装前需要安装支胎并交验,胎架形式如图2所示;

图2 胎架布置图

④ 斜撑管与主舷管的连接节点图,如图3所示;

图3 斜撑管与主舷管的连接节点

·管上作出中心线和中心点;

·节线分别向上、下平移120 mm或96 mm,作为斜撑管端口的定位线;

·因斜撑管中心线与齿条中心线无法检测,故检测其外壁母线;

⑤ 单片划分及预装,如图4所示;

图4 桩腿分片装配示意图

·胎架上检验线及地样检验线要与舷管中心线对齐;

· 斜撑管与胎架及主舷管与胎架均不可点焊固定、斜撑管采用专用模板,主舷管可以用铁刹;焊前需用加强材把各个自由端和胎架连接固定;

·在焊接过程中要经常检测其主要尺寸,并及时进行修正;

·为防止裂纹的产生和减少构件的残余应力,要求对构件焊前预热、焊后保温;

⑥ 桩腿预装时,必须经常对各尺寸进行检测,包括:地样线、胎架、焊前、焊接过程中、焊后尺寸。

⑦ 吊装单片桩腿时,用吊带或有保护的吊绳进行斜拉撑和水平拉撑安装;斜拉撑和水平拉撑与主主舷管装配时,其装配间隙2~3 mm,焊接收缩余量留3~4 mm。

⑨在测平的胎架上,以主弦管为基准进行单片制作,斜撑管在相贯线切割机上开好坡口上胎架组装,自由端应加支撑固定,焊前检验合格后开始焊接;焊接时应安排双数焊工从中间向两边对称跳焊,焊完一面后翻面焊另一面;焊后修磨焊缝,要求外观圆滑过渡,消除焊趾应力集中。

(6)桩腿分段的分段总组装配

① 分段总组装配在总组场地进行;

② 分段装配的流程为:划地样线→交验→支胎→胎架定位→交验→安装底部主舷管与斜撑管的片体→上右侧主舷管与斜撑管的片体→上左侧主舷管与斜撑管的片体→上散件斜撑管→上内水平管→焊前尺寸及坡口检验→焊接;

③ 桩腿分段中组在专用胎架上进行,胎架模板加工和划线按胎架模板施工图;在组立桩腿过程中,要经常检验地样线、胎架、焊接过程中及焊后尺寸。

④ 桩腿分段大组焊接:

·组装桁架、桁架中心距应预留1~2 mm焊接收缩量;

·应先焊单片斜撑管与主弦管的连接焊缝,后焊其它支撑管/水平管接口;安排3名焊工一组,同时安排2~3组,分别位于主弦管上与斜撑管相连接的3个位置上,对称同时跳焊,以控制焊接变形;

·焊后修磨焊缝,要求外观圆滑过渡,消除焊趾应力集中;

·桩腿焊接完成72小时后,进行无损检测

⑤ 无损检测:

·UT检测——引用标准APIRP2X:2004

·参考标准——ANSI/AWS;A3.0焊接术语和定义;D1.1钢结构焊接规范;B1.10焊缝无损检测指南;B1.11焊缝外观检验指南;ABS船体焊缝无损检测指南;2011,ASMEB31.3Processpiping,AWSD1.1/D1.1M2010,APIRP2X2004

⑥ 焊接缺陷的处理:

·返修焊道要预热和后热;

·焊缝表面的焊接缺陷用机械去除或砂轮去除,如果磨后焊缝尺寸不够应补焊;

·焊缝内部缺陷采用砂轮磨出缺陷或碳刨扣除缺陷后焊接处理;船用高强度结构钢修理焊缝长大于50 mm;

·原焊缝与修补焊缝应圆滑过渡,突变位置需处理光顺;

·焊缝返修第三次,必须经焊接室确认并有相应的措施后,方可返修。

3 结束语

桩腿主舷管因材料特殊,在装配、焊接每一个与其相连的零件时,都要注意焊前预热、焊后缓冷;管在施工前要先将中心线标出,先画出相贯线并仔细核对好再切割;在建造自升式钻井平台时,桩腿因其近乎金加工的要求,是最难建造的部件。

本文根据作者多年工作经验的积累和结合一些船厂建造经验进行了归纳总结,文中可能有不完善之处,恳望得到同行的批评和指教,以便在以后的工作中做到更好。