烫漂温度及空气炸时间对鲶鱼鱼皮品质的影响

2022-07-08孙慧娟张飞宇马俪珍任小青

孙慧娟,李 敏,张飞宇,孙 溪,马俪珍,任小青

(天津农学院食品科学与生物工程学院,国家大宗淡水鱼加工技术研发分中心,天津市水产品加工及质量安全校企协同创新重点实验室,天津 300384)

鱼皮是鱼副产物之一,由表皮层、真皮层和皮下组织构成[1]。具有丰富的营养物质[2−3],包括多种氨基酸、脂肪酸和矿物质,且有药用的疗效,包括润肺止咳、健脾止痢等功效[4]。鱼皮中蛋白含量较鱼肉更高,其中粗胶原蛋白含量最高可达其蛋白质总量的80%[5]。革胡子鲶鱼(Clarias fuscus)因无鳞、无间刺骨等特点[6],更加有利于鱼皮的后续处理与加工利用。虽然人们对鱼皮价值有了更深入的了解,越来越多的鱼皮被加工利用,但对革胡子鲶鱼皮的研究相对较少,对革胡子鲶鱼皮品质方面的研究未见报道。

为了使鱼皮在加工生产中能保留原有的营养价值、具有更好的口感和品质,通常对鱼皮进行预处理,预处理方式主要有漂烫、浸渍、预干燥等[7],其中热水烫漂是目前常用的一种预处理技术。亚本勤[8]研究表明鱼皮90 ℃烫漂后不仅可以使蛋白质变性、鱼皮熟化,同时还可以提高鱼皮的韧性;毛艳贞[9]将鱼皮在90 ℃热水中烫漂后加工制成的泡椒鱼皮,不仅可以去除鱼皮的腥味,在增加鱼皮厚度的同时,还使鱼皮收缩成卷曲状,深受消费者的青睐。可见温度是烫漂过程中关键的控制点,不同的烫漂温度对鱼皮的组织结构影响很大[10],进而对最终产品的品质产生影响。空气炸是近些年出现的一种新型技术,在少油或无油的情况下,以高速循环的热空气为传热介质,通过内侧特质网篮形成漩涡热流,使食品表面的水分快速蒸发[11],得到和传统油炸类似的口感及风味。如赵文宇等[12]对高白鲑鱼肌肉进行空气炸和常压油炸,比较2 种炸制方式下其品质的差异,发现空气炸脂肪含量低于常压油炸脂肪含量,并对炸制的鱼肉进行风味分析,发现2 者风味具有相似性。虽有少量研究者对空气炸技术加以应用,但对鲶鱼鱼皮采用空气炸技术的研究未见报道。

因此,本文以革胡子鲶鱼皮为研究对象,研究不同烫漂温度对鱼皮蒸煮损失率及热稳定性的影响,并在空气炸技术的基础上,通过水分、脂肪、形变距离、弛豫时间、微观结构等指标,对不同空气炸时间的鱼皮进行理化特性测定,旨在为空气炸鱼皮产品的开发提供理论支持和技术参考。

1 材料与方法

1.1 材料与仪器

八须革胡子鲶鱼 天津仁德农业发展有限公司,30 min 内送回食品加工车间,立即清洗、宰杀,宰杀后用钳子撕下鱼皮,立即转移到−80 ℃冰箱中贮藏备用;食盐 市售;石油醚(分析纯) 国药集团化学试剂有限公司。

ATO-EAF26A 空气炸锅 美国ACA 北美电器;DZF-6020 真空干燥箱 上海博讯实业有限公司;恒温水浴锅 北京市永光明医疗仪器有限公司;IMS-50 制冰机 河南兄弟仪器设备有限公司;Phenom Pro 台式扫描电镜 Phenom word BV;PQ-001 核磁共振分析仪 上海纽迈电子科技有限公司;TA-XT plus 物性测定仪 英国Stable Micro System公司;AS220.R2 电子天平 天悦科技(天津)有限公司;DSC200F3差示扫描量热分析仪 德国NETZSCH。

1.2 实验方法

1.2.1 空气炸鱼皮制备工艺 把鱼皮上的粘液清洗干净并处理掉鱼皮上残留的鱼肉,剪成5 cm×8 cm的小片;分别在50、70、90 ℃的水中烫漂10 s,捞出后立即用冰水冷却,沥干表面水分;放入已经预热15 min 的空气炸锅中,在190 ℃温度下分别炸2、4、6、8、10、12 min,冷却后装袋,放入干燥器备用。

1.2.2 鱼皮蒸煮损失率测定 参考陈春梅等[13]的方法。剪取处理好的鱼皮称重(Ma)、烫漂,烫漂后擦干鱼皮表面水分并记录质量(Mb)。根据下面公式计算蒸煮损失率。

式中:W 为蒸煮损失率,%;Ma 为蒸煮前质量,g;Mb 为蒸煮后质量,g。

1.2.3 差示扫描量热法(DSC)分析 参考陆妙灵等[14]的方法。称取在50、70、90 ℃下烫漂10 s 的鱼皮样品约7 mg,放于DSC 铝坩埚中,压盖。差示扫描量热仪采用金属铟校正后,以空坩埚作为参比进行测定。扫描温度为20~200 ℃,升温速率为10 ℃/min,吹扫N2流量为50 mL/min。

1.2.4 水分测定 参考GB 5009.3-2016《食品中水分的测定》直接干燥法。

1.2.5 粗脂肪测定 参考GB 5009.6-2016《食品中脂肪的测定》索氏抽提法。

1.2.6 脆度测定 参考SU 等[15]的方法。把空气炸制的鱼皮放在一个中空的圆筒底座上,用P/0.25 s 探头进行压缩实验。测试前、测试以及测试后速度分别为1.0 mm/s、1.0 mm/s 和10.0 mm/s,形变距离3 mm,触发值为20 g,以形变距离表示鱼皮脆度,形变距离越小脆度越大。每个样品重复测定5 次,结果取平均值。

1.2.7 低场核磁共振(LF-NMR)分析 参考鲍佳彤等[6]方法。LF-NMR 设备磁体线圈长度为1~25 mm,磁场频率为22.0 MHz,磁体温度维持在32 ℃。放入油样单次采样,再将样品放入直径15 mm 核磁管底部,累加采样。使用CPMG 脉冲序列采集样品T2(自旋-自旋弛豫时间)信号,CPMG 序列参数为:回波时间(Echo Time,TE)为0.3 ms,回波个数(Number of Echoes,NECH)为5000,0 度脉宽(Pulse1,P1)为15.00 μs,重复采样次数Ns 为16,重复采样等待时间(Time Wait,TW)为4000 ms,进行累计采样;检测后用Multi Exp Inv Analysis 软件进行反演得到T2弛豫信息和T2横向弛豫时间波谱图。每组样品重复测定3 次,结果取平均值。

1.2.8 微观结构分析 试验采用烫漂温度分别在50、70、90 ℃的鱼皮,及其在不同烫漂温度下空气炸12 min 的样品,用导电胶水固定于铜合金样品台上。用真空喷涂机喷金,使样品导电性符合电镜观测要求。在扫描电镜下观察、照相,加速电压为15 kV,放大倍数为400、2000、5000 倍。

1.3 数据处理

采用Excel 2016、Origin 8.5 处理实验数据并绘图,用SPSS 19 统计分析软件进行显著性分析,结果用平均值±标准差来表示。

2 结果与分析

2.1 不同烫漂温度对鱼皮蒸煮损失率的影响

通常用水分失去的多少来衡量蒸煮损失率[16]。由图1 可知,烫漂温度50 ℃时鱼皮蒸煮损失率最大为3.75%,这可能是因为50 ℃时蛋白质二级结构未被破坏,其胶原蛋白处于三股螺旋状态,亲水基团与水分子结合较少,主要表现为鱼皮烫漂过程中一些水溶性蛋白的流失[8]。而随着烫漂温度的升高,鱼皮蒸煮损失率随之减少,这可能是因为随着温度的升高,胶原蛋白的亲水基团暴露出来[17],与水分子结合,使鱼皮的水分含量增加,吸水率增大,从而表现为蒸煮损失减小,在90 ℃时蒸煮损失率仅为1.08%。这与GUANG 等[18]的研究结果一致。

图1 不同烫漂温度对鱼皮蒸煮损失率的影响Fig.1 Effect of different blanching temperature on the cooking loss rate of fish skin

2.2 不同烫漂温度对鱼皮热稳定性的影响

DSC 是一种通过测定样品热焓变化来研究物质结构变化的热分析技术,广泛应用于蛋白质的热变性研究领域[19]。DSC 图谱中存在一个或多个明显吸热峰,其中该峰值温度为热变性温度(Td),可表征蛋白质的热稳定性,Td 越高则蛋白质热稳定性越高,Td 越低则热稳定性越低[20]。从图2 可知,不同温度烫漂后鱼皮热变性点个数不同,且变性温度也各不相同,新鲜鱼皮的第一个吸收峰变性温度是65.1 ℃,这可能与胶原蛋白三股螺旋结构的降解有关,第二个吸收峰变性温度是101.20 ℃,这可能是胶原蛋白中脯氨酸羟基化程度[21]的改变、蛋白质完全变性时的熔融温度[22]。50 ℃烫漂,温度虽超过新鲜鱼皮的第一个吸收峰变性温度,但较为接近,蛋白可能发生了轻微变性,所以鱼皮经50 ℃烫漂后,变性温度较新鲜鱼皮向右发生了迁移,变性温度为79.13 ℃。70 ℃烫漂,温度超过了新鲜鱼皮的吸收峰变性温度,蛋白发生了部分变性,所以鱼皮经70 ℃烫漂后,变性温度分别是121.97 ℃和146.88 ℃。90 ℃烫漂,温度超过了新鲜鱼皮的第一个吸收峰变性温度,超过但接近新鲜鱼皮的第二个吸收峰变性温度,蛋白几乎完全变性,所以鱼皮经90 ℃烫漂后,变性温度分别是94.92 ℃和109.33 ℃。形成此现象的原因可能是蛋白的热变性温度与蛋白的水分含量有密切的关系[22],不同的烫漂温度使得鱼皮的水分含量各不相同,也可能是因为加热可使分子间力减弱并破坏三股螺旋的稳定性[23],而由热变性温度的高低可知,70 ℃烫漂的鱼皮热稳定性相对较好。这与邓明霞等[24]的研究结果一致。

图2 不同烫漂温度对鱼皮热稳定性的影响Fig.2 Effect of different blanching temperature on the thermal stability of fish skin

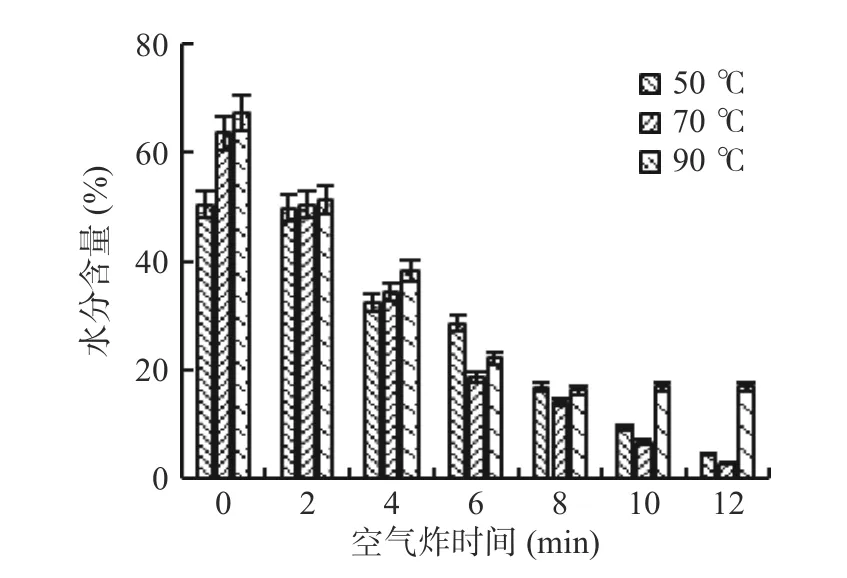

2.3 不同烫漂温度及空气炸时间对鱼皮水分含量的影响

由图3 可知,随着空气炸时间的延长,不同烫漂温度的空气炸鱼皮水分含量整体呈逐渐降低的趋势,0~6 min 时下降速度较快,后期虽也呈降低趋势,但相对于前期下降缓慢,这可能是因为空气炸初期鱼皮表面水分蒸发快,水分快速蒸发使鱼皮表面变得干燥,但内部的水分因迁移的速度没有表面蒸发的速度快,导致表面硬壳的形成,从而阻碍了内部水分的蒸发[25]。其中90 ℃烫漂、空气炸8~12 min 的产品随着空气炸时间的延长,水分降低趋势不明显,这可能是由于鱼皮胶原分子的亲水基团较多[8],90 ℃烫漂后,高温使得鱼皮三股螺旋状态向无规则卷曲状转变,氢键与游离水分子结合,蒸煮损失率减少的同时鱼皮充分卷曲,随着空气炸时间的延长,鱼皮因卷曲状态而使其中心的水分不易扩散,最终导致水分含量在空气炸后期降低不明显。

图3 不同烫漂温度及空气炸时间对鱼皮水分含量的影响Fig.3 Effect of different blanching temperature and air frying time on water content of fish skin

2.4 不同烫漂温度及空气炸时间对鱼皮脂肪含量的影响

鱼皮在炸制过程中内部的水分开始蒸发并从表面溢出,水蒸气气流不断地从内部向外流动,油脂从水蒸气形成的“通道”中进入鱼皮内部,所以鱼皮的含油量在很大程度上取决于食品自身的水分含量,同时也与鱼皮的组成与性状以及鱼皮孔径大小与多少有关[26]。从图4 中可知,随着空气炸时间的延长,空气炸鱼皮脂肪含量变化各不相同,但从整体来看,70 ℃和90 ℃的空气炸鱼皮脂肪含量整体呈先增大后减小的趋势;50 ℃烫漂的空气炸鱼皮脂肪含量一直保持升高的趋势,在12 min 时达到19.18%,这可能是50 ℃烫漂的鱼皮在空气炸的过程中水分蒸发过快,导致油的渗入[27],使含油量升高。而随着空气炸时间的延长,同一时间不同烫漂温度的脂肪含量差异较大,这主要是烫漂对鱼皮水分含量有一定的影响,其中空气炸制12 min 时,90 ℃烫漂的鱼皮脂肪含量最低,这可能是因为其蒸煮损失率最低,水分含量最高,导致脂肪含量最低。结合图3 和图4 可知,空气炸鱼皮的水分含量和脂肪含量之间呈明显的负相关,这与SALEHI 等[28]和朱运平等[29]的研究结果一致。

图4 不同烫漂温度及空气炸时间对鱼皮脂肪含量的影响Fig.4 Effect of different blanching temperature and air frying time on fat content of fish skin

2.5 不同烫漂温度及空气炸时间对鱼皮脆度的影响

脆度是表征脆性食品质构的重要指标。本试验用形变距离表示脆度,形变距离越小,脆度越高。由图5 可知,随着空气炸时间的不断延长,不同烫漂温度的空气炸鱼皮形变距离都呈逐渐降低的趋势,这可能是前期是水分蒸发阶段,主要是水分迅速大量蒸发,在鱼皮表面形成了硬壳,后期是微孔形成阶段,主要是鱼皮本身的油脂进入内部,在鱼皮的内部形成均匀或不均匀、层次分明或不分明的微孔[30],因此随着空气炸时间的延长,水分含量逐渐减小,鱼皮多孔结构形成,鱼皮慢慢由软到硬而后变松脆。且从图5可知,90 ℃烫漂的鱼皮在空气炸10~12 min 时,形变距离明显高于50 ℃和70 ℃的形变距离,这可能是因为随着烫漂温度的升高,鱼皮蒸煮损失率变小从而使鱼皮变厚且呈卷曲状态,在空气炸的过程中,水分被包裹在鱼皮中难以挥发,所以形变距离相对较高;50 ℃烫漂的鱼皮因蒸煮损率较大,鱼皮水分含量相对较少,因此在空气炸的过程中形成微孔过少,导致空气炸鱼皮产品变硬;而70 ℃烫漂的鱼皮蒸煮损失率适中,形变距离最低,这可能是因为随着空气炸时间的延长,鱼皮内部水分蒸气压逐渐增大,并形成内外压力梯度[31],进而对鱼皮结构造成一定破坏,产生一些更深、更大的孔隙,从而使得水分逸出[28]。即70 ℃的空气炸鱼皮形变距离最低,脆度较好。

图5 不同烫漂温度及空气炸时间对鱼皮脆度的影响Fig.5 Effect of different blanching temperature and air frying time on crispness of fish skin

2.6 不同烫漂温度及空气炸时间对鱼皮水分迁移的影响

LF-NMR 测定横向弛豫时间T2反映了样品内部氢质子所处的化学环境,与氢质子所受的束缚力及其自由度有关,与样品内部结构有密不可分的关系[32−33],对样品中不同状态的水分进行检测,反映样品中水分子的流动性,氢质子受束缚越大或自由度越小,弛豫时间T2越短,表明水与底物结合越紧密[34]。由图6知,不同烫漂温度的空气炸鱼皮有4 个T2区间:T21-1(0.1~1 ms)强结合水、T21-2(1~13 ms)弱结合水、T22(21~115 ms)不易流动水、T23(175~620 ms)自由水[35],A 值表示几类水所代表的峰面积,其中A21、A22、A23分别为结合水、不易流动水和自由水。

图6 不同烫漂温度及空气炸时间对鱼皮水分迁移的影响Fig.6 Effect of different blanching temperature and air frying time on water migration of fish skin

50 ℃烫漂的鱼皮,随着空气炸时间的延长,T21呈逐渐降低的趋势,可能是结合水逐渐转化成不易流动水和自由水,T22呈先升高后降低的趋势,可能是空气炸前期鱼皮中结合水首先转化成不易流动水,而随着空气炸时间的延长,不易流动水转化成自由水,T23呈先升高后降低的趋势,这可能是因为前期随着空气炸时间的延长,鱼皮内部的结合水和不易流动水不断转移至鱼皮表面成为自由水,而随着空气炸时间的延长,自由水不断蒸发形成的;70 ℃烫漂的鱼皮,随着空气炸时间的延长,T21、T22呈逐渐降低的趋势,这可能是因为鱼皮内部的结合水和不易流动水大部分都随着空气炸时间的延长转化成自由水,T23呈先升高后降低的趋势,可能是因为内部结合水和不易流动水基本完全迁移到表面形成自由水,而在空气炸后期自由水完全蒸发[36];90 ℃烫漂的鱼皮,随着空气炸时间的延长,T21、T22都呈逐渐降低的趋势,这可能是因为随着空气炸时间的延长鱼皮内部的结合水和不易流动水转化成自由水,T23呈逐渐升高的趋势,可能是因为自由水含量增多,也可能是因为90 ℃烫漂后鱼皮水分含量增大且鱼皮呈卷曲状态,水分不易挥发导致的。且从图6 可知,不同烫漂温度的峰面积A21、A22和A23各不相同,说明烫漂温度对空气炸鱼皮的水分分布影响较大,50 ℃烫漂后,在空气炸前期,强结合水A21和弱结合水A22所占百分比较大,空气炸后期自由水A23所占百分比较大;70 ℃烫漂后,在空气炸前期,弱结合水A22所占百分比较大,空气炸后期,整体峰面积占比都较小,说明70 ℃烫漂后的空气炸鱼皮水分基本完全蒸发;90 ℃烫漂后,在空气炸前期,强结合水A21和弱结合水A22值所占的百分比较大,在空气炸后期,自由水A23所占百分比较大,但也存在一部分弱结合水A22。原因可能是烫漂使鱼皮发生不同程度的变性[37],氢键与水分子结合的程度不同形成的。

2.7 不同烫漂温度对空气炸鱼皮微观结构的影响

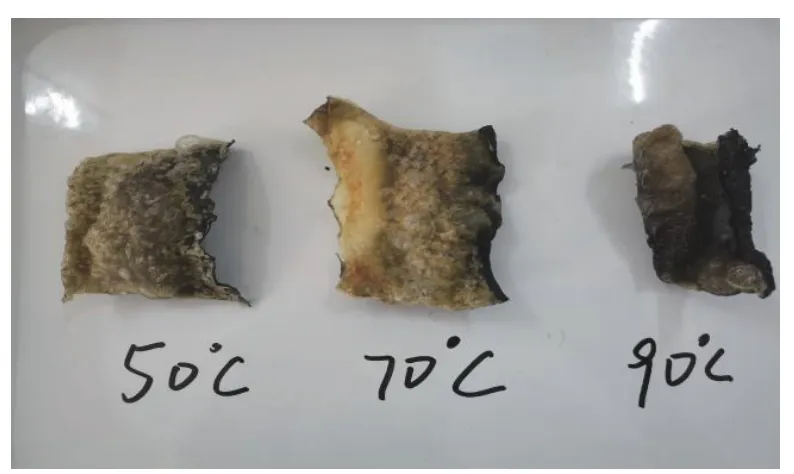

不同烫漂温度对鱼皮的微观结构影响各不相同。由图7 可知,未烫漂的鱼皮结构致密,保持高度有序的三股螺旋状态;50 ℃和70 ℃烫漂后,鱼皮开始出现收缩并发生变性,部分胶原蛋白凝结成束且束间空隙变大[38];90 ℃烫漂后,鱼皮剧烈收缩从而使表皮产生大量皱缩现象,组织间隙增大,开始出现空洞,蛋白变性成为明胶。造成此现象的原因可能是因为随着烫漂温度升高,鱼皮组织结构被破坏,鱼皮中的胶原蛋白和弹性硬蛋白中的氢键及二硫键的活性增强,鱼皮从高度有序的三股螺旋状态向无规则卷曲转变,非共价键和氢键遭到破坏[39]。由图7 也可知,不同温度烫漂后进行空气炸制对鱼皮微观结构影响也各不相同,50 ℃烫漂、空气炸制后鱼皮存在少许皱缩现象,排列呈束状结构,整体较致密;70 ℃烫漂、空气炸制后鱼皮结构平整、均匀度高,出现层状结构,更有利于脆度的形成;90 ℃烫漂、空气炸制后鱼皮表面皱缩现象严重,且结合图8 知,90 ℃空气炸制12 min 时仍存在部分水分,不利于后期产品的形成。

图7 不同烫漂温度及空气炸12 min 时对鱼皮微观结构的影响Fig.7 Effects of different blanching temperature and air frying for 12 min on the microstructure of fish skin

图8 不同烫漂温度下空气炸12 min 的鱼皮产品图Fig.8 The product picture of fish skin fried in air for 12 min at different blanching temperature

3 结论

通过研究不同烫漂温度及空气炸时间对鱼皮品质的影响,发现50 ℃烫漂的鱼皮蒸煮损失率最大,热稳定性较差,随着空气炸时间的延长水分不断向外迁移,T21相对降低、T22和T23先升高后降低,水分含量逐渐降低,脂肪含量逐渐升高,空气炸12 min 时微观结构质地紧密,硬度较大;70 ℃烫漂的鱼皮蒸煮损失率适中,热稳定性较好,随着空气炸时间的延长T21、T22相对降低、T23先升高后降低,水分含量逐渐降低,脂肪含量先升高后降低,空气炸12 min 时微观结构平整、均匀度高,酥脆度较好;90 ℃烫漂的鱼皮蒸煮损失率最低,热稳定性较差,随着空气炸时间的延长水分含量逐渐降低,T21、T22相对降低、T23相对升高,脂肪含量先升高后降低,空气炸12 min时微观结构表明其表皮大量皱缩,存在部分水分,且无脆性。由此可见,70 ℃烫漂的空气炸鱼皮更利于后期产品的形成。