基于气味检测的西芹茎热风微波耦合干燥控制

2022-07-08宋春芳

刘 旭 宋春芳,2

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

西芹(ApiumgraveolensLinn.)是一种伞形科属植物,营养价值高,富含蛋白质、碳水化合物、矿物质和维生素,因具有强烈的香气被用作食品调味料[1]。由于西芹水分含量较高,储存和运输过程中易发生变质,而传统方法干燥后西芹特有的风味会受损,大大限制了其应用范围。

热风微波耦合干燥作为一种较新的干燥方法,将微波和热风同时作用于物料,由微波将物料内部水分排到表面再由热风将表面水分蒸发,与传统的热风干燥相比可以加快干燥速率。但固定微波功率干燥因升温快容易造成物料焦糊导致干燥质量较差,而在干燥过程中通过温度控制微波功率可以有效避免此种情况的发生[2]。

Bindler等[3-4]利用GC-MS或电子鼻研究了不同干燥条件对各物料挥发性成分以及特征香气的影响。Bi等[5]研究发现,热风干燥脱水处理会使哈密瓜样品产生大量酮类物质,并显著改变其原有风味。Kiani等[6]分析了电子鼻监测薄荷叶干燥的有效性和可行性,干燥材料的最终质量得到了有效改善,干燥时间减少且能源成本降低。

目前,有关西芹及西芹油的风味物质研究较多[7],但尚未有关西芹干制品的风味及干燥过程中西芹挥发性成分的检测与控制和将电子鼻应用于热风微波耦合干燥中实现在线气味反馈控制的研究。研究拟基于干燥过程温度、含水率、挥发性气味的在线检测,探索不同干燥方式下干燥过程的品质和气味变化规律,设计一种基于挥发性物质检测的复合控制策略,使干燥过程朝着保留更多风味物质的方向进行,以得到高风味西芹茎干制品。

1 材料及方法

1.1 材料与仪器设备

1.1.1 材料

新鲜西芹:选择颜色和形状均匀且直径为(9.0±0.5) mm 的芹菜茎,将其切成厚度为(5.0±0.1) mm的薄片,测得西芹茎初始含水率为(95.19±0.15)%,市售。

1.1.2 仪器与设备

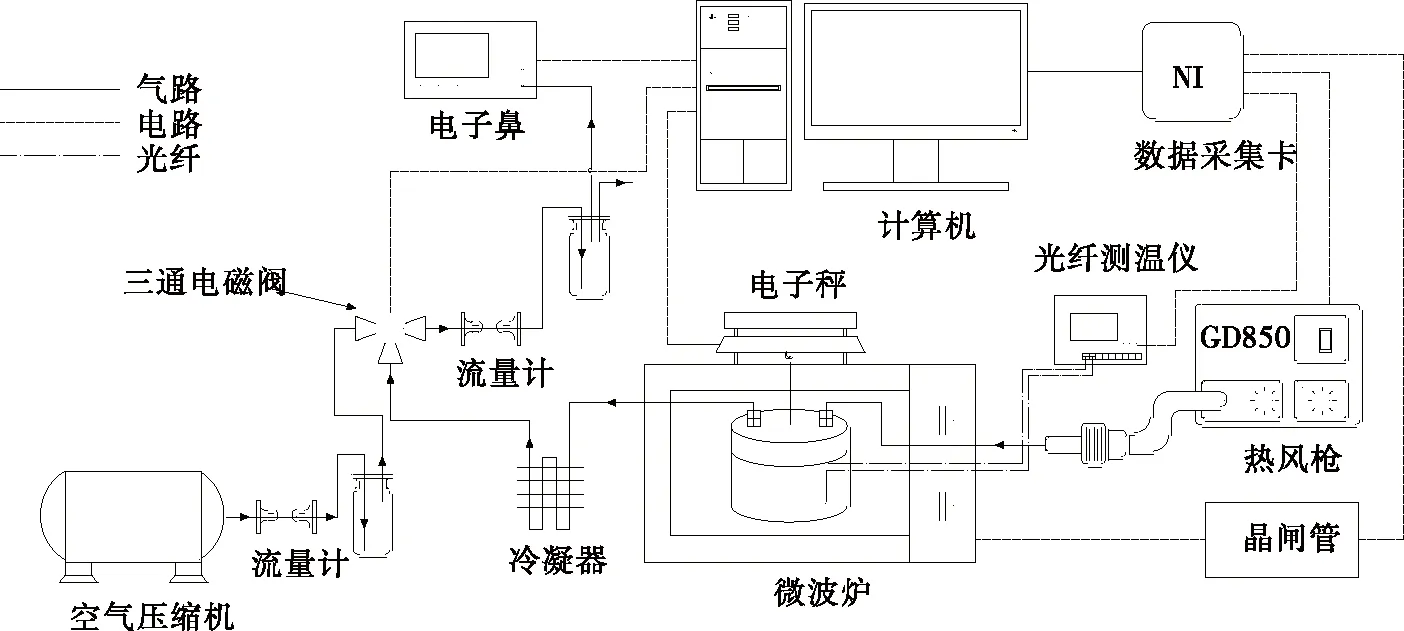

热风微波耦合干燥系统:主要由热风干燥单元、微波干燥单元、温度检测单元、含水率检测单元、气味检测单元及PC控制单元组成(见图1),自行改装;

图1 试验设备原理图[8]

热风枪:GD850型,广东高迪电子电器厂;

微波炉:MM720KG1-PW型,广州美的集团;

光纤传感器:Lumaprobe DP型,西安和其光电有限公司;

电子秤:ES5000型,天津市德安特传感计数有限公司;

电子鼻:PEN3型,德国Airsense公司。

1.2 试验方法

1.2.1 固定温度干燥 称量5组试验材料,每组(20.0±0.5) g,选择一组作为新鲜样品标准样,其他4组于50,60,70,80 ℃下采用热风微波耦合恒温干燥,当湿基含水率降至10%时,停止干燥。每次干燥过程中实时测量并记录电子鼻响应值、含水率、温度变化。

1.2.2 复合控制干燥 基于固定温度的挥发性物质变化规律,设计复合控制策略。干燥开始前,先读取10个传感器的值,若所有传感器表面足够清洁(响应值≤2)则进行干燥,否则清洗直至达到要求。传感器2响应值被用于判断是否发生焦糊,若传感器2的响应值>5(Sensor 2>5)则暂停干燥以降温。使用模糊逻辑控制结合比例积分微分(PID)控制,将传感器7和传感器9的响应值作为输入对温度进行调控,如果干燥过程中传感器7和传感器9响应值均在设定范围内(Sensor 7≤8,Sensor 9≤7),则保持当前温度值进行干燥,否则进行升温或者降温使传感器恢复至设定状态,此时完成一次控温的调节,以此保证加工过程中萜烯类物质及芳香化合物含量较高的基础上提升干燥品质并加快干燥速率,循环至西芹茎湿基含水率<10%时干燥结束,其具体控制策略见图2。

图2 控制策略流程图

1.3 指标测定

1.3.1 电子鼻数据 电子鼻采样使用顶空吸气法,测定条件:传感器清洗60 s、归零10 s、采样60 s,进样气流300 mL/min。完成一次检测后进行清零和标准化,响应值恢复至初始值开始下一次采样。采用Winmuster处理分析试验数据。电子鼻传感器具体型号及敏感气体类型见表1,响应值越高说明其对应的敏感气体类型含量越高。

表1 电子鼻10个传感器具体参数

1.3.2 挥发性物质成分 采用顶空固相微萃取结合GC-MS分析方法[9]。

1.3.3 含水率及干燥速率 按GB 5009.3—2016执行,并按式(1)、式(2)分别计算西芹茎干基含水率和湿基含水率[10]。

(1)

(2)

式中:

wd——西芹茎干基含水率,%;

ww——西芹茎湿基含水率,%;

mt——西芹茎的实时重量,g;

ms——西芹茎的干物质重量,g。

按式(3)计算西芹茎的干燥速率(Dr)[11]。

(3)

式中:

t1、t2——干燥时间,min;

wd1、wd2——t1、t2时刻对应的干基含水率,%;

Dr——t1—t2的干燥速率,%/min。

1.3.4 复水性 参照Artnaseaw等[12-13]的方法并修改,取10 g西芹茎干制品浸入75 ℃水中10 min,以质量比的形式测量复水率,用吸水纸擦干西芹茎表面水分,称量复水前后西芹茎质量,按式(4)计算西芹茎复水率。

(4)

式中:

Rr——西芹茎复水率;

Mh——复水后样品重量,g;

Mi——复水前样品初始重量,g。

1.3.5 体积收缩率 采用排水法,并按式(5)计算体积收缩率。

(5)

式中:

Sh——体积收缩率;

V0——西芹茎初始体积,cm3;

V——西芹茎干燥后体积,cm3。

1.3.6 色差值 使用便携式色差仪直接读取,按式(6)计算色差值。

(6)

式中:

ΔE——色差值;

L——亮度值;

a——红绿值;

b——黄蓝值。

1.3.7 能耗 使用多功能电度表直接测量。

1.3.8 感官评定 参照Li等[14]的方法。选取10名经过系统培训的食品专业人员,于室温及荧光灯下对西芹茎干后的色泽、形态和香味进行评定打分,各项指标最高分10分,8~10分为满意,7~8分为良好,5~6分为合格,3~4分为较差,1~2分为不满意。

1.4 数据处理

采用IBM SPSS Statistics 26及Origin 2018软件进行数据分析与绘图。

2 结果与分析

2.1 挥发性物质变化

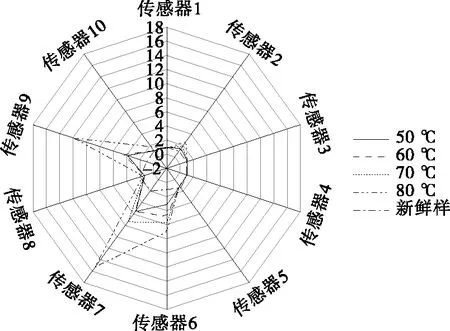

2.1.1 恒温干燥 由图3可知,传感器1、3、4、8、10的响应值均趋近1,表明干燥过程中未产生或产生极少的与传感器相对应的化学物质。传感器2对应的氮氧化合物总是在发生焦糊和美拉德反应时产生,而焦糊和美拉德反应总会影响干制品的风味及口感,干燥过程中应尽量避免此现象的发生,因此选定传感器2作为判断是否发生焦糊和美拉德反应的标志应用于下阶段的复合控制中。

图3 固定温度干燥传感器响应值雷达图

恒温干燥过程中,传感器7(硫化物、萜烯类)和传感器9(有机硫化物、芳香化合物)的响应值最为显著,且挥发性成分含量均与温度呈正比,温度的升高促进了西芹茎中挥发性成分的散失。当干燥温度为80 ℃时,传感器7和传感器9的响应值分别达到了15.338和11.895,表明萜烯和硫化物是西芹主要的挥发性成分,且两个传感器对应化合物含量变化在西芹茎切片干燥过程中较易被监测。干燥温度越高,西芹茎的风味损耗越大,反之降温能够保留更多的挥发性物质。故选择传感器2、7、9用于复合控制。

2.1.2 复合控制干燥 由图4可知,传感器7、9的最大响应值分别为10.454,8.070,均远远小于固定温度干燥的最大值(16.098,13.884),说明萜烯类物质、芳香化合物类物质的挥发得到了有效抑制。干燥过程中传感器7的响应值在8上下波动,传感器9的响应值在7附近,对应物质挥发量均保持在一定范围内,但干燥后期复合控制下的传感器9的响应值高于恒温干燥,造成了一定的挥发性物质损失,其原因可能是干燥后期为了加快干燥速率提升了干燥温度,而升温则会增加挥发物质的散失。

图4 干燥过程中传感器7和传感器9的响应值变化

2.1.3 GC-MS分析 由表2可知,烯烃类和酯类物质是新鲜样挥发性物质中成分含量最高的两种物质,可以将其作为西芹风味物质典型成分。不同干燥方式对烯烃类和酯类含量产生不同程度的影响,其中复合控制得到的干制品的烯烃类和酯类含量均高于恒温干燥的。酯类物质随干燥温度升高含量降低,而烯烃类物质变化略复杂(先降低后升高),其原因可能是新鲜西芹中原有的烯烃类物质挥发后,温度的升高促成了新的烯烃类物质的生成,与Kwasnica等[15]的结论一致。综上,复合控制保留的挥发性物质更多,干制品保留的风味也更好。

表2 不同干燥方式下各类挥发性物质含量†

2.2 干燥速率与干燥特性

由图5可知,西芹茎的湿基含水率随干燥时间的增加而降低,温度越高干燥所需时间越短,水分降低越快。当干燥温度为50,60,70,80 ℃时,干燥时间分别为144,88,63,40 min。一定温度范围内,干燥温度越高,物料和环境(热风)之间的温差越大,越有利于物料中水分的蒸发,干燥速率也越大。

图5 西芹茎的干燥特性和干燥速率

不同干燥温度下西芹茎干燥过程均以降速干燥阶段为主,可能是因为干燥初期温度较高,西芹茎表面和内部的水分快速蒸发,使干燥速率上升至峰值,随着自由水含量降低以及其结构发生较大的变形,干燥过程中传热传质受到阻碍,干燥速率逐渐下降直至干燥结束。复合控制下的湿基含水率和干燥速率均在干燥温度为60~70 ℃的干燥曲线间波动。由于干燥过程中挥发性物质含量变化导致不断调控温度,干燥速率呈4个变化阶段:先上升后下降,再上升后下降,干燥初期迅速升温提升干燥速率,在挥发性物质含量急剧增加后降温以保留更多的挥发性成分,干燥后期挥发性物质散失减少再升温加快干燥。说明可以在较大区间内调控温度,在保证干燥速率的同时降低传感器的响应值即减少挥发性物质的散失。

2.3 干燥品质

由表6可知,复合控制得到的西芹茎体积收缩率为(0.568±0.040),低于4个恒温干燥的。恒温干燥80 ℃下得到的西芹茎的复水率最高为(2.29±0.09),其原因可能是较高的温度和最短的干燥时间改变了西芹茎的内部结构从而促进了复水[16],复合控制得到的复水率为(2.038±0.140),仅低于80 ℃恒温干燥的。80 ℃恒温干燥的能耗最少(0.633 kW·h),其干燥温度高干燥速率快从而干燥时间最短;复合控制的能耗(1.06 kW·h)略高于70 ℃恒温干燥的(0.997 kW·h),低于50 ℃和60 ℃恒温干燥的。

表6 西芹茎的体积收缩率、复水率、能耗、色差与感官评价

复合控制得到的西芹茎色差为(16.313±1.745),优于4个恒温干燥的,其原因可能是复合控制一定程度上抑制了干燥过程中的褐变和美拉德反应[17]。复合控制得到的西芹茎感官评分最高为28.9,优于其他干燥方式,原因是复合控制在抑制褐变的基础上保留了西芹更多的挥发性物质,在保证品质的前提下相对缩短了干燥时间,得到了品质更好的干制品。综上,复合控制方式的干燥效果最优,更适合生产高品质西芹茎。

3 结论

设计了基于气味检测的西芹茎热风微波耦合干燥系统。结果表明,相较于恒温干燥,添加了在线气味检测的复合控制干燥显著降低了电子鼻传感器的响应值,西芹特征气味中含量最丰富的烯烃类和酯类物质保留得最多,同时在干燥速率和干后品质之间取得了良好的平衡,得到了色差和感官评价最优的西芹茎。后续可根据复合控制中挥发性物质变化规律将其简化为不依赖于电子鼻的线性控温干燥,使其更适用于大规模的工业生产。