辊压机扭矩支撑的结构优化

2022-07-08宋思远中建材合肥粉体科技装备有限公司安徽合肥230051

宋思远(中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

0 前言

辊压机是迄今为止粉碎效率最高的粉磨装备,可显著提高粉磨系统产量、降低能耗。作为一种新型节能装备,自上世纪80年代问世以来,辊压机已广泛用于水泥、铁矿石、有色金属矿和非金属矿等脆性物料的粉碎工艺中。作为粉磨系统的主机装备,辊压机的稳定性、可靠性是极为重要的。扭矩支撑结构作为辊压机的重要组成部分,给予行星减速机机壳反作用力,以平衡减速器产生于机壳上的扭矩及行星减速机的自重,同时也承受辊压机振动及物料粒度波动带来的冲击,从而保证辊压机整机的平高效稳运行。

目前,市场上扭矩支撑结构多种多样,如单臂式、双臂式和相互作用式。相比于对物料的适用性以及本身的结构特点来看,目前相对比较先进的是“L型单臂扭矩支撑”结构,该扭矩支撑由扭力矩板、平衡杆、底座、关节轴承和销轴等组成,具有如下优点:(1)在辊压机循环负荷大,细分含量高的工况条件下能有效缓解振动;(2)采取柔性结构设计,可以有效降低冲击载荷对减速机本体带来的冲击,提高减速机的可靠性。当正常工况,辊压机辊缝偏差在一定范围内时,扭力矩板会随着辊压机左右辊缝的变化进行来回摆动。但是面对恶劣的工况条件,尤其物料颗粒不均匀所导致辊压机偏辊严重且不规律时,扭力矩板的摆幅增大和频次增多。在运动过程中,当扭力矩板与平衡杆铰接处的受力方向与运动方向相反时,会导致扭力矩板发生弯曲变形现象;与此同时,辊压机振动也会加速扭力矩板的弯曲变形。

因此,当现场工况恶劣时,扭矩支撑装置会出现扭力矩板弯曲、平衡杆倒伏、关节轴承、销轴磨损等问题,增加设备的维修时间和备品备件的更换成本;尤其扭力矩板的弯曲变形,导致减速机不易回位,两辊轴错位,辊压机的有效辊宽尺寸减小,轻则造成系统产量下降,重则造成系统停机停产。

1 原因分析

以G160-140辊压机为例,减速机输出扭矩T=9 550kP/n=1440N·m。模拟恶劣工况,即现场辊缝偏差达到极限值(初步设置极限值为25mm)且不规律,分析单臂式扭矩支撑的受力情况:

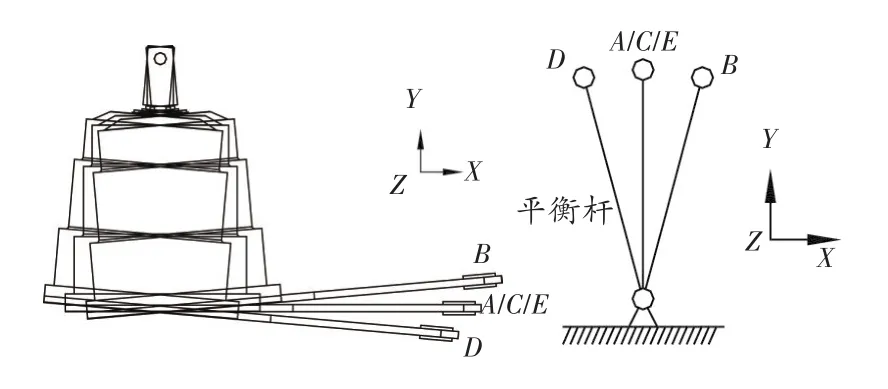

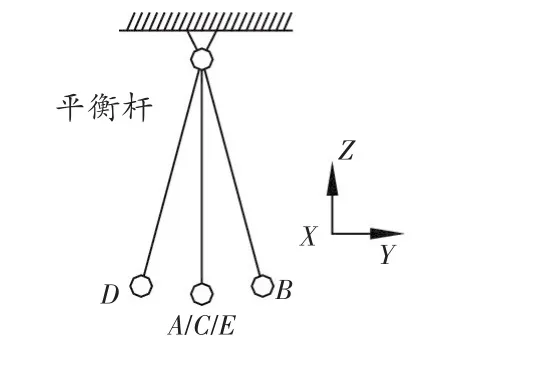

如图1所示,取5个极限运动节点:A/C/E(Δ=0),B(Δ=25 mm)和D(Δ=-25 mm)。尤其观察B(Δ=25 mm)和D(Δ=-25mm)这两个极限运动节点处的受力情况。辊缝偏差:

图1 扭力矩板和平衡杆在各节点处的简化图

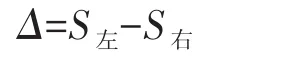

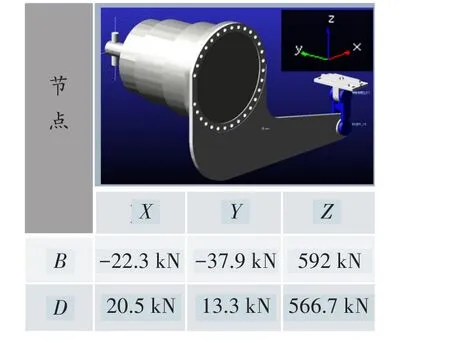

应用三维软件建立辊压机减速机扭力支撑的三维模型,然后应用运动仿真软件求得扭力矩板与平衡杆铰接点在各极限运动节点处的受力情况。模拟出其在极限运动节点B和D处的受力状况,见图2。

图2 扭力矩板与平衡杆铰接点在极限运动节点B和D处的受力情况

从图2中数据得到:扭力矩板与平衡杆铰接点在极限运动节点B处的受力大小FBY=24.9kN,但是其受力方向与铰接点回位方向(B→C,即Δ=25mm→0)相反,不利于扭力矩板回原位(Δ=0),同时在一定程度上也会造成扭力矩板弯曲变形;极限运动节点D处情况也相同。因此,当现场工况比较恶劣,即物料颗粒严重不均齐时,此结构易出现扭力矩板弯曲变形和平衡杆倒伏等问题。

2 结构优化

在保留原有结构优点的基础上,如何改变扭力矩板与平衡杆铰接点在节点B和D处的受力方向是扭矩支撑优化的重点方向。因此,考虑在原有结构的基础上,把平衡杆转动180°安装,如图3所示。与此同时,平衡杆的运动也发生改变,简图见图4。

图3 扭矩支撑优化后的结构简图

图4 平衡杆在各节点处的简化图

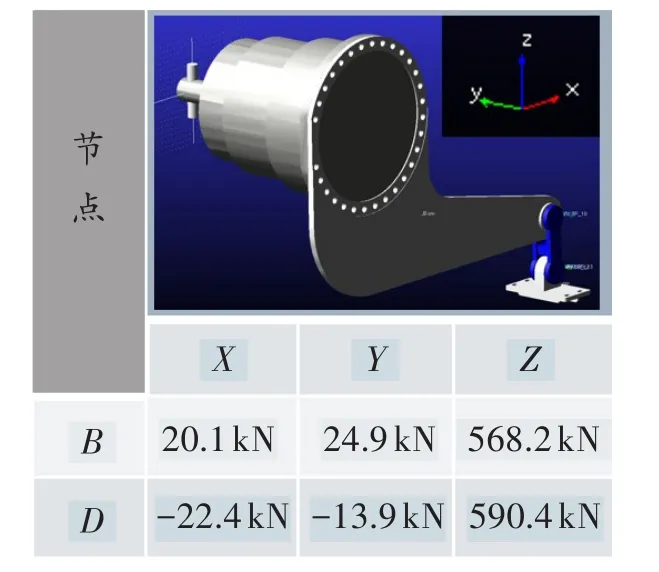

然后在相同扭矩条件下,再模拟恶劣工况,即现场辊缝偏差达到极限值且不规律,分析扭矩支撑优化后的受力情况:应用三维软件建立辊压机减速机扭力支撑的三维模型,然后应用运动仿真软件求得扭力矩板与平衡杆铰接点在各极限运动节点处的受力情况。模拟出其在极限运动节点B和D处的受力状况,见图5。

图5 扭力矩板与平衡杆铰接点在极限运动节点B和D处的受力情况

从图5中数据得到:扭力矩板与平衡杆铰接点在极限运动节点B处的受力大小FBY=37.9kN,但是受力方向与铰接点回位方向(B→C,Δ=25mm→0)相同,有利于扭力矩板回原位(Δ=0)。节点D处情况也相同。

因此,扭矩支撑结构优化后能完美解决扭力矩板与平衡杆铰链点在极限位置处(节点B/D)的受力情况,使其运动方向和受力方向相同,避免扭力矩板弯曲变形和平衡杆倒伏等问题。

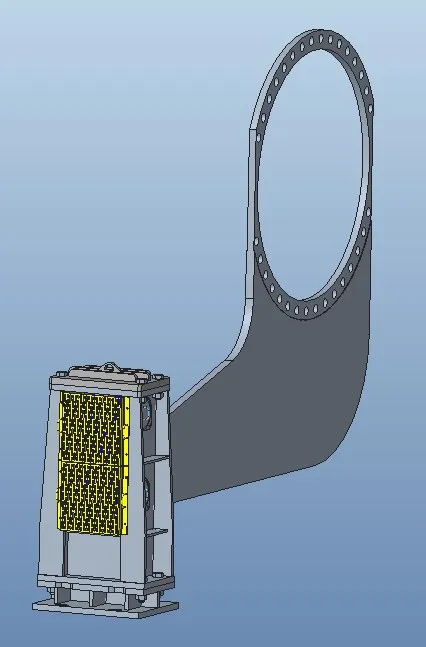

根据上述结论对结构进行进一步优化,优化后的结构如图6所示,其功能可实现:(1)平衡杆的受力状态改变,避免平衡杆倒伏现象;(2)扭力矩板受力状态改变,其与平衡杆联接的铰接点可来回摆动,避免扭力矩板憋死受力造成的弯曲变形问题。

图6 优化后的结构简图

3 现场应用

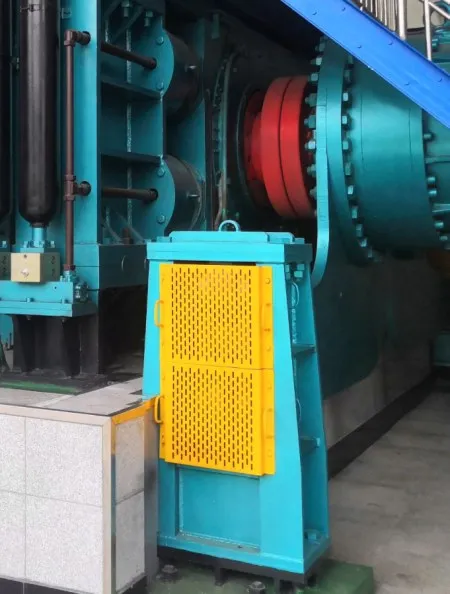

2020年8月,南方某厂首次使用优化后的扭矩支撑结构,将原有扭矩支撑进行改造,现场使用照片如图7所示。目前已经连续使用13个月,未发现任何故障,得到客户一致认可,期间在该集团内部已得到多次推广。

图7 现场使用图片

4 结语

优化后的扭矩支撑是在原扭矩支撑结构基础上所进行的一个升级,虽未改变扭力矩板与平衡杆铰接点在各极限运动节点处的受力值,但是改变了其受力状态,完美改善了其在各极限运动节点处的受力情况,使其运动方向和受力方向相同,避免扭力矩板弯曲、平衡杆倒伏、销轴磨损等问题。

优化后的扭矩支撑降低了备品备件损坏的可能性,进而提高了其设备的全生命周期,降低了维修时间和维修成本,避免了不必要的停机对系统产量所造成的影响,为水泥企业避免了不必要的经济损失,经济、社会效益显著。