燃料型炼油厂生产过程生命周期评价研究

2022-07-08高秋凤徐筱竹

高秋凤 张 芸 徐筱竹 李 玮

(工业生态与环境工程教育部重点实验室,大连理工大学环境学院,辽宁 大连 116024)

2020年我国石油消费量达到7.36亿t,是2010年的3.32倍。在“十四五”期间,随着“双碳”目标的不断推进,我国也将迎来石油需求的峰值。但是,原油的重质化、劣质化以及石油化工过程的复杂性,使得以石油炼制为代表的石化行业面临严峻的环境问题。而解决这些环境问题首先需要识别和量化石油炼制过程中的环境影响,确定关键的环境影响类型和装置。

生命周期评价(LCA)强调贯穿于产品生命周期的环境因素和潜在的环境影响[1-2]。LCA作为一种综合的评价方法,其评价结果具备较高的合理性。目前,国内外针对石油炼制过程环境影响的研究并不少见。齐应欢[3]对石油炼制过程的挥发性有机物(VOCs)排放特征以及臭氧、二次有机气溶胶生成潜势进行了评估;田涛等[4]运用碳足迹分析了某石化产品全生命周期内的温室气体排放;MORALES等[5]对智利汽油全生命周期过程的环境影响进行了分析;杨秋颖等[6]分析了以碳酸二甲酯为添加剂的汽油全生命周期内的环境影响;FURUHOLT[7]建立了挪威生产常规汽油、甲基叔丁基醚(MTBE)调和汽油以及柴油的投入产出清单,并评价了这些产品带来的环境影响。上述研究分别针对石油炼制过程中的某种污染物或产品的环境影响进行了分析,但是石油炼制过程装置复杂,物质流动多样,存在多个共生产品,我们更需要从工业过程层面分析不同装置在生产过程中对环境的影响。刘业业[8]75评价了石油炼制过程中部分核心装置的环境影响,该研究不包含石脑油加氢、汽油加氢等加氢装置。然而随着我国油品质量的不断升级,这些加氢装置已成为炼油厂的必要装置,但它们对于石油炼制过程环境影响的贡献尚不明确,因此有必要对其环境影响进行评价。

根据产品类型及侧重点的不同,石油炼制过程大致分为燃料型、燃料-润滑油型以及燃料-化工型[9]。尽管从延长产业链、提高产品附加值考虑,向燃料-化工型转型是必然趋势,但目前我国石油炼制企业多数仍属于燃料型,故选择燃料型炼油厂作为研究对象更具有代表性。

综合上述分析,本研究以燃料型炼油厂作为研究对象,应用LCA方法定量评估其生产过程中产生的环境影响,识别其中关键的生产装置和环境影响类型,并进一步分析其产生原因,重点关注油品加氢升级装置带来的环境影响,以及VOCs现场排放所造成的环境影响。

1 研究方法

1.1 目的与范围确定

选取山东省某石油炼制企业为研究对象,该企业的生产规模和生产工艺均具有石油炼制过程的代表性和典型性。研究借助GaBi 10.0软件构建燃料型炼油厂生产过程的LCA模型,以识别其对环境影响贡献最大的生产装置和环境影响类型,为实现石油炼制过程节水、节能、减污目标提供理论依据。

本研究以10 000 t原油为功能单位,共生产品在各装置之间的分配按照研究对象实际情况处理。根据刘业业[8]81-82的研究结果,原油开采过程带来的环境影响远大于其炼制过程,而从炼油企业角度降低原油生产带来的环境影响的潜力并不大,故研究暂不考虑原油开采和运输过程带来的环境影响。此外,考虑到石油炼制过程产生的固体废物一般是由专门厂家回收处理的,并不涉及到企业的自行处理处置,故本研究也未考虑固体废物的处理处置过程带来的环境影响。

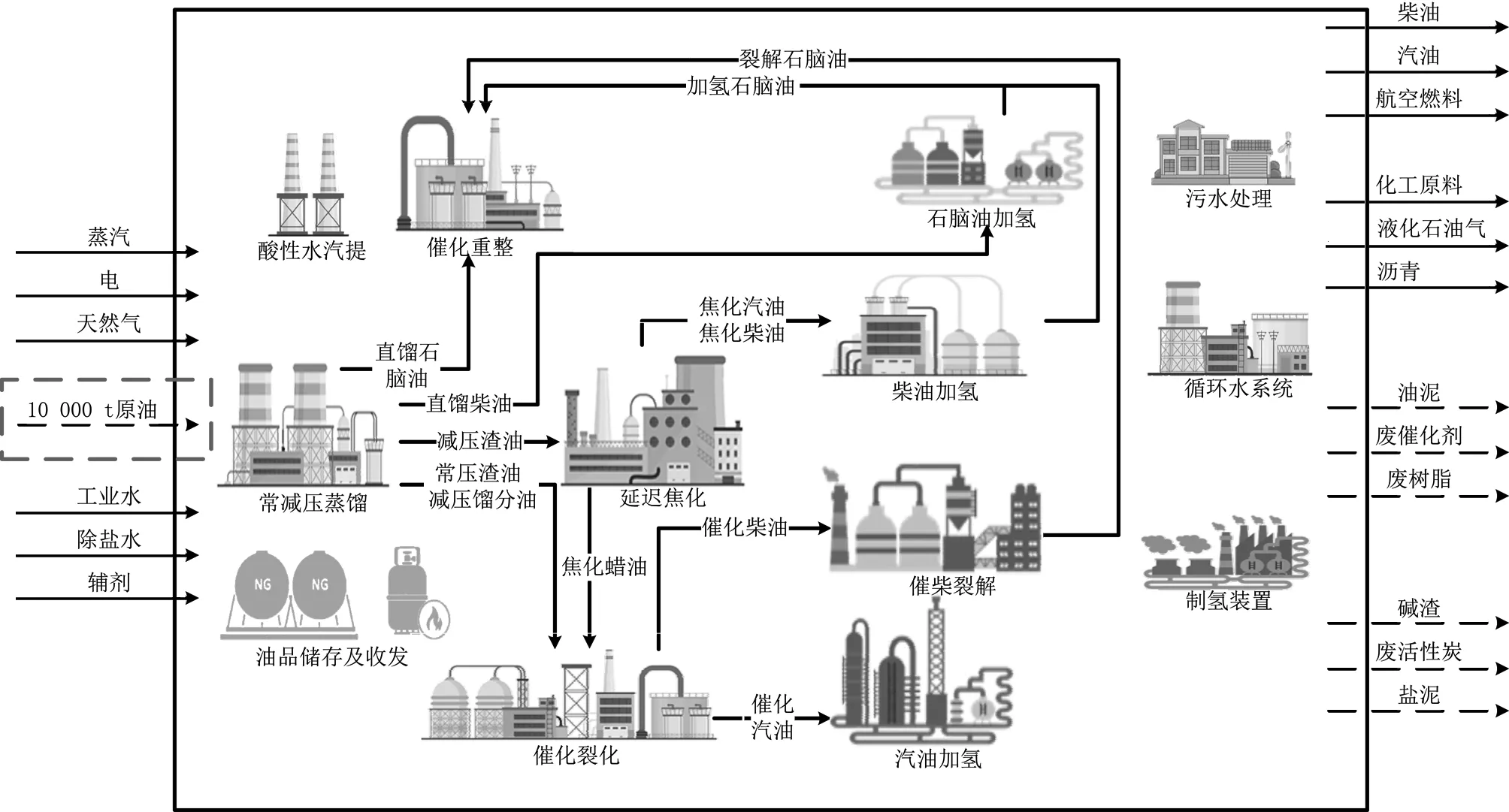

根据研究目标,确定系统边界,该系统包括主要生产装置和辅助生产装置两部分。主要生产装置涉及常减压蒸馏、催化裂化、延迟焦化、催化重整、催化柴油裂解(以下简称催柴裂解)、柴油加氢、石脑油加氢、汽油加氢、油品储存及收发等;辅助生产装置包括循环水系统、酸性水汽提、污水处理和制氢装置(见图1)。各装置均涉及到辅剂、资源、能源的上游生产过程,现场污染物的排放以及废水、废气的处理过程。

图1 系统边界示意图

1.2 清单分析

本研究中表层清单数据来自于研究对象的现场调研,背景数据来自于GaBi 10.0软件内置的数据库,其生命周期清单见表1。由于目前所有数据库对于化工过程辅剂的生产信息都有所缺失,所以部分辅剂的背景数据采用其主要成分进行代替。其中,破乳剂用聚磷酸酯代替,十六烷值改进剂用硝酸酯代替,柴油抗磨剂用脂肪酸代替。此外,污水处理数据也来自于数据库。

表1 燃料型炼油厂生产过程生命周期清单

1.3 影响评价

根据清单分析所得数据,利用GaBi 10.0软件构建燃料型炼油厂生产过程LCA环境影响模型,并利用软件内置的ReCiPe 2016 v1.1 (H)对模型进行处理,以识别和量化其生命周期内的环境影响。ReCiPe 2016方法是以Eco-Inidcator 99和CML 2001方法为基础建立的一种LCA方法[10]。它可以从中点、终点两个水平对环境影响进行评估。同时,它不仅提供了全球范围的特征化因子,还提供了一些特定国家和地区的特征化因子以供选择。此外,与其他方法相比,它还构建了20、100、1 000年3种情景,以便满足不同的分析需求[11]15。因此,本研究选择该方法用以综合评价燃料型炼油厂生产过程中的环境影响。

本研究中,中点环境影响类型包括18种(见表2)。终点环境影响类型有人体健康(HH)、生态系统质量(ED)以及资源耗竭(RA)3种。

2 结果分析与讨论

2.1 特征化评价结果

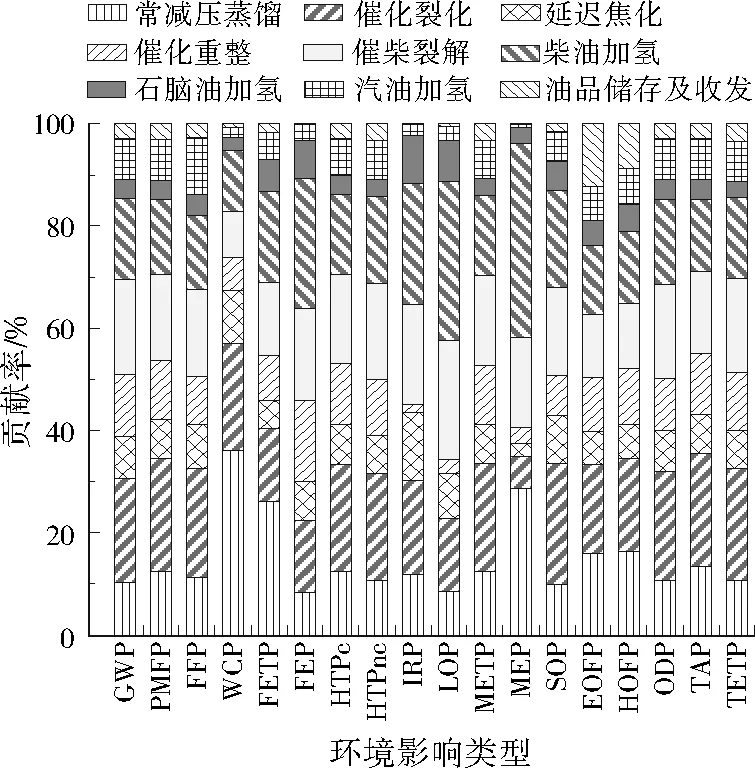

为了更好地体现主要生产装置对不同环境影响类型的贡献,将辅助生产装置的环境影响按照使用量分配到各主要生产装置。由图2可以看出:对于GWP、PMFP、FFP、HTPc、HTPnc、IRP、LOP、METP、SOP、ODP、TAP、TETP等12种环境影响类型来说,贡献较大的装置都是催化裂化、催柴裂解和柴油加氢,其贡献率均在14%以上,造成这种现象的共同原因是大量的电力和蒸汽使用。此外,现场排放也是GWP、IRP、PMFP的主要贡献源,LOP、SOP还受到辅剂上游生产过程的影响。

图2 燃料型炼油厂生产过程各装置对中点环境影响类型的贡献率

对WCP,常减压蒸馏的贡献率达到36.09%,这是因为常减压蒸馏加工量大,其生产过程中使用了大量的循环水、除盐水,此外乳化剂的上游生产过程也对其有一定影响;对FETP,常减压蒸馏、柴油加氢、催柴裂解、催化裂化是其主要贡献装置,因为这些装置所排放污水中有大量污染物;对于FEP、MEP来说,柴油加氢贡献最大,除来自于柴油抗磨剂等辅剂的上游生产过程外,制氢装置分配的环境影响也占了很大比例。

对EOFP、HOFP来说,催化裂化、常减压蒸馏、催化重整、催柴裂解、柴油加氢对其贡献率均在10%以上,环境影响主要来自于装置本身排放的VOCs以及循环水系统分配的VOCs。其中常减压蒸馏和催化裂化加工量大、设备动静封点多、循环水消耗量也大;催化重整贡献较大是因为其原料为轻组分油,更易挥发。油品储存及收发装置是全厂最大的VOCs排放源,故该装置对EOFP和HOFP的贡献也不应该被忽视。

将18种中点环境影响类型转换为3种终点环境影响类型,结果见表3。由表3可知,催化裂化、催柴裂解和柴油加氢对HH、ED和RA的贡献均较大,这与中点环境影响类型的分析结果是一致的。

表3 燃料型炼油厂生产过程终点环境影响类型特征化评价结果

需要指出的是,对FFP这一中点环境影响类型,汽油加氢的贡献率为11.12%,而在FFP对应的终点环境影响类型RA中,其贡献达到19.71%。这是因为FFP是ReCiPe 2016方法中唯一没有恒定转换因子的中点环境影响类型,对于不同的化石能源有着不同的转换因子,其对天然气的转换因子是硬煤的8.85倍[11]25。而在汽油加氢装置中使用了甲醇作为辅剂,其上游生产过程来自于数据库中“天然气制甲醇”,这使得从终点环境影响类型看,汽油加氢对RA的贡献明显增加。

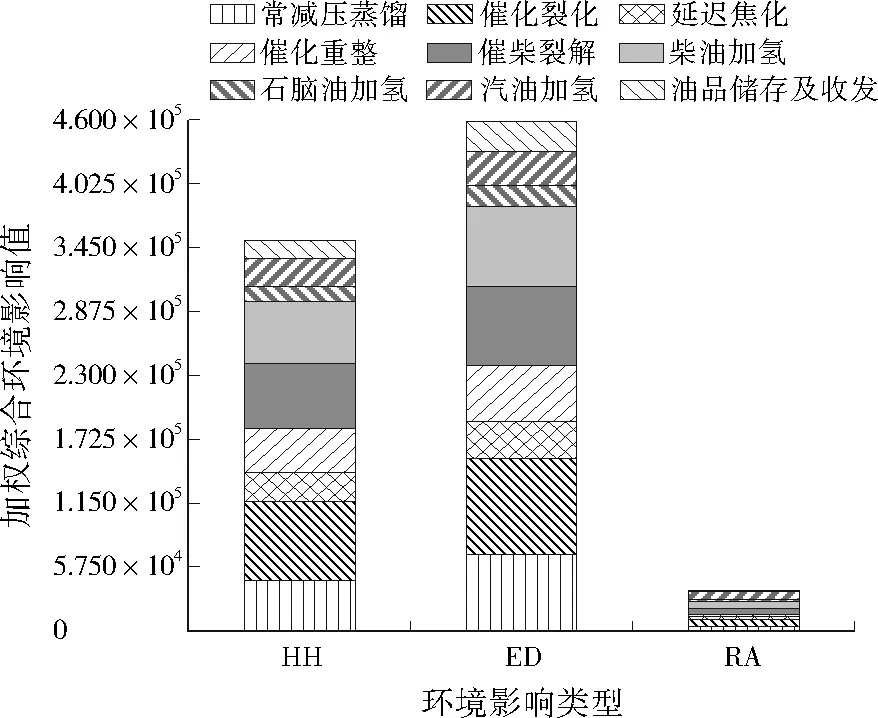

2.2 归一化评价结果分析

3种终点环境影响类型的归一化评价结果见图3。其中ED最大,HH次之;从装置看,催化裂化>催柴裂解>柴油加氢>常减压蒸馏>催化重整>汽油加氢>延迟焦化>油品储存及收发>石脑油加氢;尽管不同装置对不同环境影响类型的贡献存在差异,但所有装置对3种环境影响类型的贡献均是ED>HH>RA。因此,从ED角度出发降低环境影响,是所有装置面对的共同问题。

图3 燃料型炼油厂生产过程终点环境影响类型归一化评价结果

对ED、HH两个终点环境影响类型进一步分析,由图4(a)可知,在所有影响ED的中点环境影响类型中,FETP、FEP、LOP、TETP分别占ED总环境影响的1.26%、0.27%、0.02%、0.01%,影响较小,可以忽略;其余中点环境影响类型中,影响最大的是GWP,EOFP次之。由图4(b)可知,对HH贡献最大的中点环境影响类型是HTPnc;在与HH有关的8种中点环境影响类型中,WCP、IRP和ODP的贡献较小,其中ODP仅占HH总环境影响的0.38%。

研究发现,4套加氢装置中,催柴裂解和柴油加氢对总环境影响的贡献较大,石脑油加氢和汽油加氢的贡献并不大。这是因为后两套装置的加工量相对较小,因此对应的物质消耗和污染物排放较低。而在考虑装置单位加工量的情况下,催柴裂解所带来的环境影响最大,其次是催化裂化、催化重整、汽油加氢、柴油加氢、延迟焦化,石脑油加氢和常减压蒸馏的环境影响较小,因此加氢装置的环境影响不容忽视。

参考ReCiPe 2016方法中各中点环境影响类型的贡献因素,发现与碳相关的主要是GWP、ODP、EOFP和HOFP这4种中点环境影响类型,由图4(b)可知,ODP影响较小,可以忽略。对于GWP来说,现场CO2的排放贡献了78.32%,其余来自于原辅料和能源的上游生产过程;对于EOFP、HOFP来说,VOCs的现场排放是其主要贡献源。因此,控制现场CO2、VOCs的排放对于石油炼制过程碳减排非常关键。此外,燃烧过程中产生CO2受到能源结构、温度等多种因素的影响,所以从调整能源结构、提高能源利用效率入手也能减少碳排放。

2.3 讨 论

(1) 从污染物排放的角度来说,石油炼制过程中VOCs的现场排放是造成光化学氧化的重要原因,从碳减排的角度考虑,VOCs也有一定贡献。因此有必要针对不同装置进一步分析其VOCs成因,采取有针对性的措施,例如为VOCs排放量较大的贮罐(如拱顶罐)安装蒸汽平衡、油气回收或处理设施[12],根据装置烟气特性选择合适且经济的VOCs处理方法以及加强泄漏检测力度等。

(2) 催化裂化装置产生的环境影响最大,除电力、蒸汽的使用量大这一全厂共同因素外,还有催化剂烧焦过程以及辅剂的上游生产过程所带来的环境影响,催化裂化是整个生产过程的核心装置,因此筛选针对该装置特点的清洁生产技术可以显著降低整个生产过程造成的环境影响。

(3) 能源和原辅材料的上游生产过程对众多环境影响类型有较大贡献,因此从全生命周期的角度出发,下游选择能源类型和原辅材料时,如果可以考虑到其上游生产过程,选择上游生产过程环境影响小的工艺,例如选择焦炉气制备甲醇[13],则整个生产过程的环境影响也会相应降低。

3 结论与建议

(1) 燃料型炼油厂生产过程对ED造成的影响最大,在影响ED的中点环境影响类型中,最大的是GWP,主要是现场排放CO2造成的。

(2) 燃料型炼油厂生产过程中,催化裂化产生的环境影响最大,主要是由电力、蒸汽的使用及辅剂的上游生产过程造成的;但如果从单位加工量的角度考虑,催柴裂解所带来的环境影响最大,其次是催化裂化、催化重整、汽油加氢、柴油加氢、延迟焦化,因此加氢装置的环境影响不容忽视。

(3) 燃料型炼油厂生产过程环境影响的降低可以从控制现场CO2、VOCs排放,提高能源利用效率以及选择来源更环保的辅剂等方面考虑。