电动汽车自动充电桩的设计

2022-07-08白煌阶孔俊超李方强

徐 兵 白煌阶 孔俊超 孙 钊 李方强

(1. 巢湖学院 机械工程学院, 安徽 巢湖 238024;2. 中国中铁四局集团第二工程有限公司, 苏州 215131)

0 前 言

随着人民生活水平的不断提高,汽车成为家庭必需品。随着全球环境问题不断恶化,“低碳生活”理念深入人心,越来越多的企业进军新能源汽车领域[1-2]。截至2021年9月,我国新能源汽车销量累计突破760万辆,新能源汽车渗透率由2010年的0.04%提升至11.60%,增长了290倍[3-4]。新能源汽车的快速发展对充电桩行业的发展具有较大的拉动作用。目前,充电桩主要安装在大型停车场、固定充电站和私人车位上,以保障汽车的充电需求[5]。李冲等人基于现有充电装置的特点,设计了一款交直流一体的充电桩[6]。金郅涵等人设计了一种移动式充电桩,但充电容量有限,需要及时找到固定充电桩进行补电[7]。目前,充电桩的设计主要集中在控制系统,如胡珊等人设计了一种智能充电系统改良方案,利用APP建立用户和充电桩间良好的导识系统,以提升用户体验[8]。为了给用户带来更好的充电体验,本次研究设计了一种停车自动充电装置,通过传感器完成信号传输、运动平台和智能终端完成充电口对接,从而实现自动充电。

1 自动充电桩结构设计

自动充电桩主要由充电运动平台、微调机构、智能终端和模块控制系统组成,如图1所示。其中,充电运动平台包括X轴移动平台、Y轴移动平台、机械臂Z轴伸缩移动平台、单片机、强制开关、激光接收器、激光测距传感器和压力传感器;智能终端包括执行机构、超声波模块、激光发射器、单片机和ZigBee模块。

1.1 充电运动平台

X、Y轴移动平台通过滚珠丝杠实现运动。在滚珠丝杠两侧添加导轨,既能增加移动平台的平稳性,又能减少X轴移动平台中滚珠丝杠的负载。为了保证机械臂Z轴伸缩移动平台平稳上升,在滚珠丝杠一侧设计2根导轨,用于导向和负载分担。

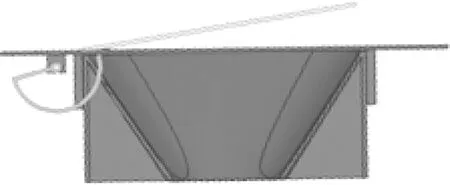

为节省充电桩空间、解决安全问题,机械臂Z轴伸缩移动平台选用液压单缸加绳排伸缩技术[9],如图2所示。

1.2 微调机构

通常停车完成后,车辆与自动充电桩之间会形成一定角度的错位,这增加了定位难度。本次研究在机械臂Z轴伸缩移动平台末端增加微调机构,以完成自动充电桩空间姿态的调整。

为测量车辆与自动充电桩之间的角度,选取众泰E200(3 735 mm×1 600 mm×1 630 mm)为测试车型,在标准停车位上进行角度测量。由《城市停车设施建设指南》[10]可知,小车停车车位的宽度为 2 200~2 500 mm。为求极限角度设车位宽度为 2 500 mm,停车示意图如图3所示。

图3 停车示意图

经验公式如式(1) — 式(3)所示:

(1)

BC+CD=2 500(mm)

(2)

代入数据可得:

(3)

经计算得出:BC为952.96 mm。

通过反三角函数求充电桩与汽车间的极限偏差角度:

(4)

代入数据可得:∠CAB=14.7°。

由上述计算可知,微调机构的转角为-15°~15°。为节省空间、优化微调机构的稳定性,选用舵机进行角度调节,如图4所示。

图4 微调机构结构图

1.3 智能终端

智能终端安装在电动汽车充电口,充电口垂直于自动充电桩,智能终端结构如图5所示。

图5 智能终端结构图

智能终端的执行机构通过双摇杆件机构来实现充电盖的打开和关闭。但由于杆件运动时所占的空间体积较大,容易影响电子元器件,因此将直杆件优化为弧形杆件,使其运动轨迹更合理,且不干扰电子元器件工作,弧形杆件结构图如图6所示。

图6 弧形杆件结构图

2 自动充电桩控制单元设计

2.1 自动充电桩工作原理

当电动汽车驶入停车位时,位于停车位上的压力传感器检测到压力信号,自动充电桩进入ZigBee模块的唤醒模式,并向智能终端的ZigBee模块发送握手协议,与自动充电桩进行通信;通信完成后,启动智能终端的执行机构打开充电口盖,超声波模块随充电盖弹出并实时测量充电盖距地距离,发送测距信号给自动充电桩,同时激光传感器对外发射激光信号;自动充电桩接收到超声波测距信号后,控制Y轴移动平台,驱动充电机械臂上下移动至与充电盖同一高度;随后,自动充电桩控制X轴移动平台,驱动充电机械臂左右移动,以保证激光接收器接收到激光信号。自动充电桩工作原理如图7所示。

当激光信号对接时,自动充电桩首先控制X轴移动平台、机械臂Z轴伸缩移动平台沿光路向前推进至与车辆的安全距离;然后,控制充电机械臂末端微调机构,以保证插头与插口处于垂直状态;最后,控制微调机构的电机运动,直至对接完成。自动充电桩上设有电量提醒装置和强制开关,当电量充满时,自动充电桩控制X、Y轴移动平台和机械臂Z轴伸缩移动平台回到初始位置,充电盖关闭,智能终端进入睡眠模式。若要在电量未充满时提前使用汽车,只需按下强制开关即可收回充电装置。

自动充电桩由外接电源供电,智能终端由可充电式内置电源供电。将2片STC12C5A60S2单片机作为主控制器,充电桩与智能终端通过ZigBee组网实现通讯,X、Y轴电机由HBS57电机驱动,受单片机控制。首先,反馈系统(由激光接收器与激光测距传感器组成)将外界信息反馈给单片机;然后,单片机根据采集到的信息作出应答,进而控制X、Y轴电机移动;最后,通过推杆推动前进、舵机调节方向、激光测距传感器确定安全距离,进而完成充电过程。

2.2 智能终端控制单元设计

智能终端执行机构如图8所示,当智能终端接收到自动充电桩的信号后,通过单片机控制开合机构运转,推动充电口盖在运动范围内旋转,以完成自动开合的动作。充电口盖打开的同时为超声波模块供电,测量距地高度并同步到单片机,通过ZigBee组网反馈至自动充电桩,完成高度定位。另外,在不使用自动充电桩充电的情况下,按压压力传感器也可以打开充电盖。

图8 智能终端执行机构示意图

2.3 自动充电桩控制单元设计

自动充电桩定位系统流程图如图9所示,当自动充电桩接收到反馈数据后,首先控制Y轴移动平台,再控制X轴移动平台。若检测到激光,则进入微调程序,Y轴移动平台向上移动1 cm,X轴移动平台移动,完成激光对接;若没有检测到激光,则重新控制Y轴移动平台。完成激光对接后,开始测量偏转角度Φ,首先推杆前进1 cm;然后X轴移动平台左右移动寻找激光点;接着记录激光点在X轴移动平台的偏移量L;最后计算Φ值,控制舵机偏转角度,推进推杆,插入充电。若需要提前结束充电,则按下强制开关,自动充电桩即可退回原位。

图9 自动充电桩定位系统流程图

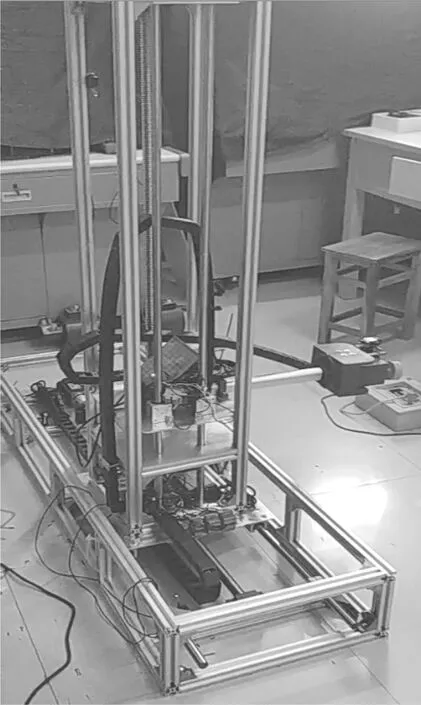

按照上述设计方案搭建原型机,如图10所示。由原型机测试结果可知,该自动充电桩能够实现准确对接,方案切实可行。

图10 原型机

3 关键技术的解决

3.1 误差消除机构

智能终端设有误差消除机构,可与机械臂末端的柔性关节配合使用,当机械臂末端接口靠近充电口时,末端电机推动接头插入插口。误差消除机构起引导作用,以防止出现机械臂定位失败的情况,其结构如图11所示。

图11 误差消除机构结构示意图

3.2 数据滤波

成功对接的历史数据有很高的置信度,可以进行均值滤波,从而使超声波测得的数据更准确。滤波算法的具体实现过程为:(1) 通过自动充电桩的数据处理单元记录对接成功的数据,并将其发送给智能终端;(2) 智能终端保留最近5次对接成功的数据;(3) 从智能终端单片机ROM中读取最近5次对接成功的数据,并进行均值滤波运算。

4 结 语

本次研究设计了一种全自动充电桩,通过运动平台和控制系统的联动,实现了汽车充电自动化。同时,为了保证充电口对接的准确性,设计了误差消除机构,对距地距离数据进行滤波处理,为工程实践应用提供了有力参考。