高纯乙腈提纯精制工艺节能优化方案

2022-07-08江涛

江 涛

(上海簇睿低碳能源技术有限公司,上海 201616)

乙腈又称甲基氰,是石油医药化工行业中一种用途广泛的原料。从全球来看,乙腈生产集中度较高,主要产销地在中国、欧洲和美国。国外主要生产企业有英力士、旭化成、泰光实业等,其中英力士、旭化成是全球乙腈市场中最大的生产商。国内乙腈生产企业主要有上海赛科、盛虹石化、吉林石化、安庆石化和齐鲁石化等,除此之外,国内其余生产商普遍产能较小。近年来,乙腈的利用率大幅提升,产量和需求均稳步放大,同时环保和节能要求也越来越严,大部分合成法乙腈生产企业停车整改或永久关停,间接法乙腈生产企业同样也需要不断的节能降耗,提高乙腈生产效率。

国内乙腈生产企业主要为石油炼化企业,以丙烯氨氧化制丙烯腈副产粗乙腈为原料,进行粗乙腈精制提纯,通常采用三塔一釜的组合工艺,虽然可有效脱除水和杂质,但是存在乙腈产品不能达到优等品、装置能耗高、设备易聚易堵等不足。本文以某公司现有乙腈提纯精制工艺包为基础,结合装置的运行情况,对其进行优化研究,以进一步提高装置的运行效率。

1 乙腈主要工业生产工艺

工业合成乙腈的工艺路线主要分为直接合成法和间接法。直接合成法包括醋酸与氨反应、甲醇与氨反应、乙烷氨氧化反应等;间接法是工业生产乙腈的主要方法,是在丙烯氨氧化法合成丙烯腈时副产乙腈。

20 世纪50 年代初期,美国联碳公司通过利用醋酸与氨脱水反应首次在工业上合成出乙腈产品。20世纪60 年代后,以丙烯、氨和空气为原料,在催化剂作用下经氨氧化反应直接合成丙烯腈的工艺成功应用于工业生产,同时副产较为可观的乙腈,然而该法所副产的乙腈原液是含有丙烯腈(质量分数0.6%)、乙腈(质量分数45.0%~50.9%)、氢氰酸(质量分数1.5%)、水(质量分数43%)以及少量的噁唑和烯丙醇等有机杂质的复杂混合物,分离困难,早期常通过焚烧处理或者直接排放到环境中,既浪费资源,也污染环境。

20 世纪70 年代,科研人员通过脱除氢氰酸、化学反应除杂、除水及产品精制四个工艺单元,进行丙烯腈副产乙腈提纯精制[1],此工艺存在如下主要问题:(1)以间歇的方式生产,处理能力低,效率低;(2)使用大量高纯氢氧化钠作为脱水剂,废水量大,后处理复杂且费用高;因乙腈在强碱性溶液中易发生水解反应而导致大量乙腈损失,装置产品收率低(65%~70%);乙腈产品纯度(99%)相对较低,而纯度不低于99.5%的乙腈才能在市场上有不错的需求。

20 世纪80 年代,美国Standard Oil 公司根据乙腈与水所组成的二元共沸体系随操作压力变化的特性,开发出了使用两种不同操作压力以脱除乙腈中水分的工艺[2],此法不再使用大量高纯氢氧化钠脱水,大幅减少了碱性化学品的使用和高碱性废水的产生,降低了生产成本,同时提高了乙腈产品的收率(在80%左右)。同期,国内上海石化院开发的乙腈提纯精制工艺成功应用于1 kt/a 工业乙腈提纯装置,乙腈产品收率在85%以上,纯度为99.5%。随后乙腈提纯精制工艺得到进一步发展,乙腈产品收率达90%,纯度达99.9%[3]。

近年来,国内科研人员[4-6]在不改变原有工艺流程的基础上,利用仿真模拟软件,优化操作条件,取得了不错的进展。

2 间接法乙腈提纯精制工艺及优化

2.1 间接法乙腈提纯精制工艺

丙烯氨氧化法生产丙烯腈副产乙腈工艺中,乙腈提纯精制单元是一个重要环节,主要目的是将丙烯腈装置排出的粗乙腈溶液经除杂分离生产出高纯乙腈产品,减少环境污染,提高经济效益。

因粗乙腈溶液除了含有乙腈和水外,还含有丙烯腈、丙酮、噁唑、氨等复杂化合物,在乙腈精制分离过程中,如温度和压力控制不好,物料中的有机物会不断产生聚合物,在装置运行过程中存在设备容易结垢、管道容易堵塞等潜在风险。因此在具体工艺流程方案、操作参数优化选取方面,除了要考虑节能降耗外,还要防止有机物聚合,确保装置的长周期稳定运行。

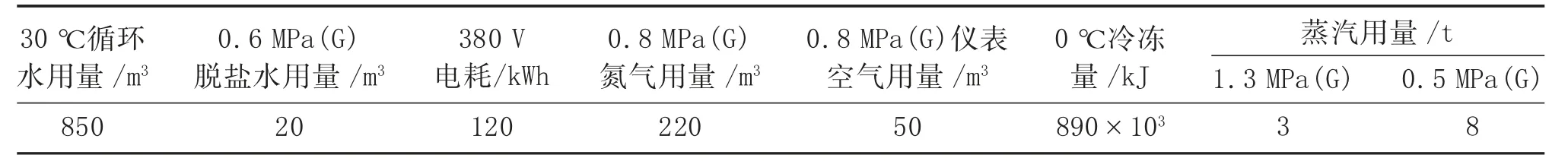

某公司1 万t/a 规模的丙烯氨氧化法生产丙烯腈副产乙腈项目中,采用三塔一釜的组合工艺对乙腈进行连续提纯回收,乙腈提纯精制单元的工艺流程示意图见图1。

图1 乙腈提纯精制工艺流程示意图

自丙烯腈装置送来的粗乙腈,直接进入乙腈脱氰塔,或送至装置粗乙腈罐再由粗乙腈进料泵送至乙腈脱氰塔。从乙腈脱氰塔侧线采出的气相粗乙腈经侧线冷凝器冷凝后泵送至乙腈反应器。乙腈脱氰塔塔顶气相经乙腈脱氰塔冷凝器冷凝后全回流,不凝气经乙腈脱氰塔用0 ℃冷冻盐水冷凝后,凝液泵送至丙烯腈废物处理单元,不凝气密闭送至乙腈尾气洗涤器。乙腈脱氰塔塔底物料泵送至丙烯腈废物处理单元。

乙腈脱氰塔塔顶排出氢氰酸、丙烯腈等大部分轻组分,塔底排出部分水、重组分和少量乙腈等,在塔中下部抽出乙腈/水共沸物,经塔侧线冷凝器冷凝后送入乙腈反应器,达到初步精制的目的。

以一定比例向乙腈反应器加入化学试剂1 和化学试剂2,使乙腈/水共沸物中微量杂质转化为较高沸点的化合物。乙腈反应器反应后的物料送至乙腈干燥塔。乙腈干燥塔在减压下操作,脱除物料中的水和反应生成的高沸点有机物杂质。乙腈干燥塔塔顶含水量较低的流出物,经乙腈干燥塔冷凝器冷凝冷却,少量不凝气经乙腈干燥塔放空冷凝器用0 ℃冷冻盐水进一步冷凝。不凝气经乙腈真空泵排至乙腈尾气洗涤器。乙腈干燥塔塔顶凝液经乙腈干燥塔回流泵一部分作为回流,另一部分作为乙腈成品塔进料。乙腈干燥塔塔底物料送丙烯腈废物处理单元。

自乙腈干燥塔回流泵送来的物料,经乙腈成品塔侧线冷凝器预热后进入乙腈成品塔。塔顶流出物经乙腈成品塔冷凝器冷凝后,经乙腈成品塔回流泵一部分作为回流,另一部分送至乙腈干燥塔。塔顶不凝气返至乙腈脱氰塔侧线冷凝器。釜液为含重组分的物料,利用乙腈成品塔自身压力送入乙腈干燥塔,进一步回收乙腈和脱除重组分。乙腈产品自乙腈成品塔侧线抽出,依次经乙腈成品塔侧线冷凝器和乙腈成品冷却器冷凝冷却后,进入乙腈成品罐。产品分析合格后,送界区外。

此工艺乙腈的收率超过90%,产品的纯度可以达到99.9%,同时通过在易聚合易堵位置加注不同的阻聚剂,减少了堵塞发生,但是仍存在乙腈提纯精制装置能耗高、聚堵等不足,公用工程消耗及能量消耗见表1。由表1 可知,吨乙腈产品的蒸汽消耗近11 t 左右(低压蒸汽和中压蒸汽总和)。

表1 吨乙腈产品公用工程消耗及能量消耗

2.2 乙腈精制装置节能改造

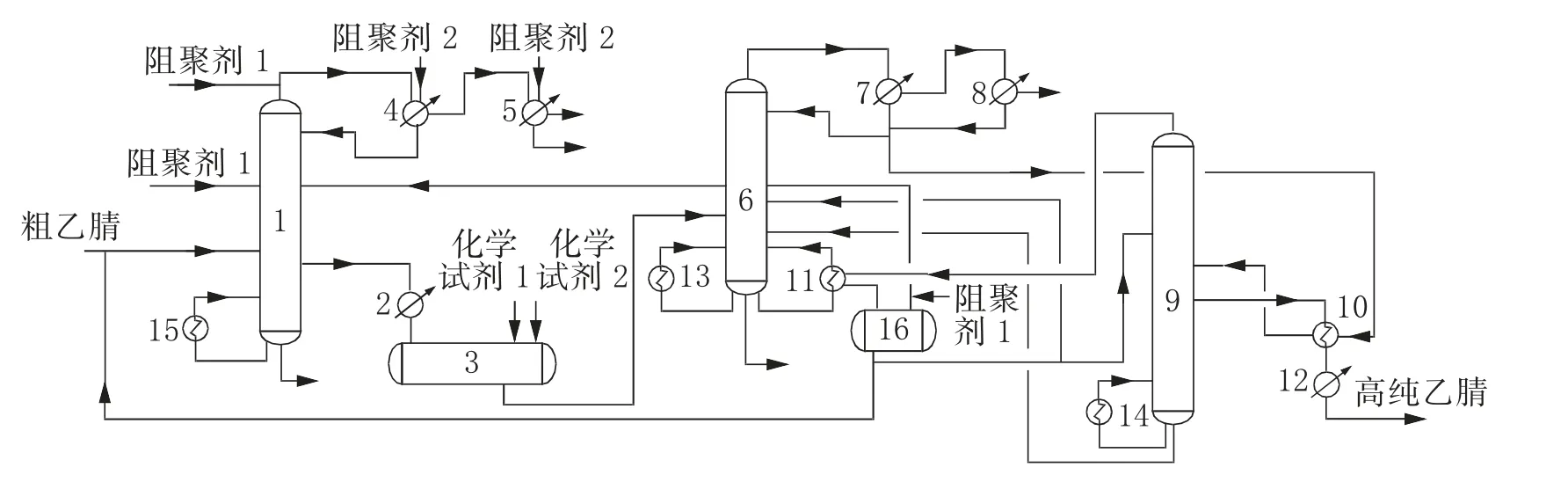

根据装置的运行情况、现场反馈及工艺条件模拟优化,笔者提出了对现有装置及未来新建工艺装置的改进方案[6]。乙腈提纯精制优化工艺流程示意图见图2。

图2 乙腈提纯精制优化工艺流程示意图

2.2.1 产品纯度不稳定的优化

针对原有装置乙腈产品纯度达标不稳定的问题,通过工艺流程分析,发现极有可能是由乙腈成品塔塔顶气相经乙腈成品塔冷凝器冷凝后产生的不凝气返回乙腈脱氰塔侧线冷凝器,导致不凝气一直在系统内积聚,无法及时排除,当其在乙腈反应器至乙腈成品塔的封闭系统中积聚到一定程度时,就会随乙腈产品从乙腈成品塔的侧线排出,从而造成乙腈产品纯度不稳定。

为此在优化后的工艺流程方案中,将乙腈成品塔塔顶冷凝器冷凝后产生的不凝气改为进入乙腈脱氰塔中上部,让不凝气中的轻组分通过乙腈脱氰塔顶排除,从而使乙腈产品纯度达到99.9%以上。

2.2.2 产品能耗高的优化措施

针对原有工艺装置乙腈产品能耗较高的不足,在优化后的工艺流程方案中,将乙腈成品塔冷凝器改作乙腈干燥塔塔釜再沸器(平均温差大于35 ℃),乙腈干燥塔不足加热负荷由乙腈干燥塔塔釜再沸器提供,保证干燥塔的正常运行。经此改进,吨乙腈产品可减少0.5 MPa(G)蒸汽耗量3.0 t 左右,减少循环水耗量160 t 左右。

2.2.3 装置堵塞问题的优化

针对原有工艺装置易聚易堵的问题,通过调研,找出易聚易堵的点位,添加适合的阻聚剂。例如,优化后在乙腈成品塔塔顶冷凝器冷凝后产生的不凝气管线上添加合适的阻聚剂,可解决此处堵塞的问题。

3 结 论

国内工业用乙腈主要来源于生产丙烯腈副产的粗乙腈精制提纯,常采用三塔一釜的组合工艺对乙腈进行连续提纯回收,虽然可有效脱除水和杂质,但是存在乙腈产品不能达到优等品、装置能耗高、易聚易堵等不足。本文通过分析影响产品纯度和设备易聚易堵的原因,根据工艺流程特点,优化换热网络,对原有乙腈提纯精制工艺进行适当的工艺、管线及设备优化,使乙腈产品的纯度可稳定达到99.9%以上;减少吨乙腈产品0.5 MPa(G)蒸汽耗量3.0 t 左右、循环水耗量160 t 左右;并通过在易聚易堵点位添加阻聚剂,在一定程度上缓解了装置堵塞的不足。