10 kV 电动机差动保护误动作原因分析

2022-07-07夏超

夏 超

随着电力工程行业和微机保护装置技术的快速发展,电动机的容量也在日益增大。为了在设备的继电保护设计中贯彻执行国家的技术经济政策,达到安全可靠、技术先进等要求,根据《电力装置的继电保护和自动装置设计规范》 (GB/T 50062-2008) 第9.0.2-1 条规定,电流速断保护灵敏系数不符合要求的2 MW 以下电动机,或2 MW及以上电动机,应装设纵联差动保护[1]。但在实际工程中,纵联差动保护在电动机的启动过程中经常发生误动作。某公司新增一套烟气脱硫脱硝装置,内设一台增压风机,其配套电动机的启动方式为固态软启动器启动,电动机微机保护采用NSP783A 电动机保护测控装置。因此,该电动机配有一台启动柜和一台运行柜,当电流降至额定电流值时,将电动机电源由启动柜切换至运行柜。按照《电力装置的继电保护和自动装置设计规范》及《工业与民用供配电设计手册(第四版)》的要求必须设置差动保护。

在增压风机电动机空载调试阶段,电动机运行柜曾出现差动保护动作的情况,但10kV 厂用母线系统运行正常,现场检测电动机绝缘良好,相关线缆无断路和短路,保护定值输入与计算书相同。再次送电启动电动机,上述现象再次发生。现场调试人员判断应是差动保护本身的原因,必须进一步分析排除故障。

1 差动保护的作用及整定原理

差动保护利用基尔霍夫电流定律,将被保护电气设备看成一个节点,正常运行时流进、流出被保护设备的电流相等,差动电流等于零,保护装置不动作;当设备出现故障时,流进、流出的电流不相等,差动电流大于零。当差动电流大于差动保护装置的整定值时,保护装置动作,被保护设备电源回路的断路器跳开,使故障设备断开电源。

差动保护包含差动速断保护和比率差动保护。差动速断保护用于保护设备内部严重故障和电气线路上的短路故障,比率差动保护用于保护设备内部的轻微故障。发生严重的短路故障时,电气回路中会产生大量的谐波分量,此时比率差动保护会因谐波分量制动而不能正确动作。因此,设置差动速断保护后,当发生严重短路故障时,保护装置能够快速动作,弥补比率差动保护的不足。

1.1 差动速断

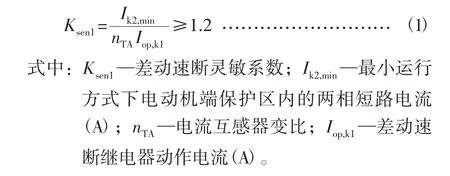

差动保护是电动机回路短路的主保护,差动速断保护在被保护对象发生严重故障时能够快速动作。差动速断的动作电流一般取3~8 倍额定电流的较低值,当保护区内发生三相短路故障时,有不小于1.2 的灵敏系数[2]。差动速断保护的灵敏系数为

1.2 比率差动

比率差动保护在被保护对象内部发生轻微故障时能够快速动作,而发生外部短路时不动作,所以发生内部故障时有较高的灵敏度[2]。

(1) 最小动作电流

比率差动保护的最小动作电流应躲过差动回路在电动机正常运行时的不平衡电流,即

式中:Ksen2—比率差动灵敏系数;Iop,k2—比率差动继电器动作电流(A);Ires—制动电流,发生短路故障时流过电流互感器的故障分量电流(A);It—拐点电流(A)。

2 保护误动作原因的排查与分析

该增压风机配套电动机的额定功率为3 800 kW,额定电压为10 kV,额定电流为267.2 A。电动机差动保护所使用的电流互感器均为LZZBJ9-10A 型,误差限值及准确级为0.5/5P20,电流互感器变比为300/5。差动保护用电流互感器容量为15 VA,共两组,一组安装在高压配电室电动机运行柜内,一组安装在电动机尾部中性点接线盒内。增压风机配套电动机的启动方式为固态软启动器启动,限流倍数为1~5 倍可调,启动时间为1~120 s可调。在电动机的初期调试过程中,软启动器启动倍数设定为4.5 倍,启动时间为25 s。

在故障排查之前,笔者首先核对设计方提供的整定计算书,确保整定计算书中的定值计算结果和电动机保护测控装置的差动保护整定值均无误。在此基础上,对所有差动保护的相关项进行排查。

2.1 第一次空载试运行

笔者先空载启动电动机,在电动机保护测控装置的显示屏中观察保护参数。发现从开始运行至保护跳闸为止,运行柜端保护电流Ia1、Ib1、Ic1分别为1.36 A、1.37 A 和1.37 A,三相保护电流差值小于等于0.01 A,可视为近似相等,但是电动机端保护电流Ia2、Ib2、Ic2均为0 A。同时,在差动保护跳闸后,电动机保护测控装置发出CT 断线报警。

从NSP783A 电动机保护测控装置的CT 断线闭锁比率差动保护逻辑可知:

瞬时CT 断线报警在差动保护启动后、保护跳闸之前才进行。当满足下述所有条件时判定该侧CT 瞬时断线:

①启动前该侧最大相电流大于0.1 倍额定电流;

②启动后各侧最大相电流小于1.2 倍额定电流;

③启动后任一侧电流比启动前没有增加(变化值不超过0.2 倍额定电流);

④该侧至少有一相电流启动后为零(即小于0.05 倍额定电流),而该相启动前大于0.1 倍额定电流。

在差动故障电流导致比率差动元件动作后,进入瞬时CT 断线的判别程序,达到防止瞬时CT 断线误闭锁的目的。通过选择整定控制字可以在瞬时CT 断线判别动作之后闭锁比率差动保护出口。

而对于单纯的CT 断线,NSP783A 电动机保护测控装置对运行柜端和电动机端均用判据

满足此CT 断线判别条件时,延时10 s 发送CT 断线报警信号。待系统恢复正常后延时10 s 自动返回至正常状态。

由上述闭锁和CT 断线判别逻辑可知,当电动机保护测控装置检测到差动故障电流达到动作值后,比率差动保护动作,瞬时CT 断线判别程序启动,存在突然断线的可能。所以在电动机保护装置上可以看到比率差动故障和CT 断线报警同时存在。

由于电动机保护测控装置提示差动保护测量回路中可能存在断路,于是按照此分析方向进行排查,发现电动机尾部中性点接线盒内电流互感器的接线端子处存在接线不完全的情况,接线端子中U、V、W、N 中的N 相未接线,电流互感器二次侧处于开路状态,导致电动机端保护电流都是0 A。

正常运行时,由于电流互感器二次侧串联电流线圈的阻抗很小,接近于短路状态。如果二次侧开路,二次侧电流为零,一次侧电流全部用来励磁,使电流互感器的铁芯饱和,通过铁芯中的磁通波形畸变为平顶波。因为绕组中的感应电势与磁通的变化率成正比,所以在磁通过零时,电流互感器二次绕组将感应产生很高的尖端波电势,其值可达到数千至上万伏[3],这样高的电压将会危害运维人员的人身安全,也会损坏电气元件的绝缘装置。此外,由于铁芯中磁感应强度骤增,引起铁芯中有功损耗增加,有可能导致铁芯和绕组过热损坏。此外,铁芯中还会产生剩磁增大电流互感器的误差。所以电流互感器运行时,二次侧不允许开路,也不允许在二次侧接入熔断器和开关。

在空载试运行阶段,由于电动机端的电流互感器接线不完全,使电流互感器二次侧处于开路状态。为避免该电流互感器在被损坏的情况下运行,需要检查电流互感器的绝缘,并采用互感器伏安变比极性综合测试仪检查电流互感器的伏安特性。检测结果互感器绝缘良好,伏安特性曲线正常。

将未接入电动机端电流互感器的线缆可靠接入,然后再次试运行。

2.2 第二次空载试运行

第二次空载启动电动机,当电动机电源由启动柜切换至运行柜后,运行柜立刻跳闸。查看电动机保护测控装置发现跳闸原因依然为差动比率保护动作,但并未发现CT 断线报警。查看电动机保护测控装置的调试参数,发现“电动机启动方式”控制字设定值为“0”,“电动机启动时间”的定值设定为“25”。

由NSP783A 电动机保护测控装置对于“电动机启动检测”的逻辑描述可知:当电动机的三相电流值先后均出现小于0.05 倍额定电流的情况,而后最大电流大于0.1 倍额定电流时,电动机保护测控装置便判定电动机进入启动状态,开始对电动机启动过程计时。

当“电动机启动方式”的控制字设定为“0”表示直接启动。如果满足以下两种情形之一,则判定电动机启动过程结束,进入正常运行状态:

(1) 正常启动结束 电动机启动过程计时开始后,在“电动机启动时间”的整定值的延时范围内,检测到最大电流值先大于然后再小于1.15 倍额定电流的过程。

(2) 不正常启动结束 电动机启动过程计时开始后,在“电动机启动时间”的整定值的延时范围内,一直没有检测到最大电流先大于再小于1.15倍额定电流的过程,计时超过“电动机启动时间”的整定值的时间延时,电动机保护测控装置判定电动机的启动过程结束。

“电动机启动方式”的控制字设定为“1”表示电动机的启动方式为软启动。在软启动的启动过程中可能反复出现电流值先大于再小于1.15 倍额定电流的情况,此时电动机的启动过程并未真正结束。因此,电动机进入启动过程后,经过“电动机启动时间”整定值的时间延时,电动机保护测控装置就会判定启动过程结束。

软启动器启动电动机后25 s,回路电流将降至额定电流,电源由启动柜切换至运行柜。根据观察,在启动柜启动过程中,由于电动机电源尚未从启动柜切换至运行柜,运行柜中检测到的差动回路运行柜端和电动机端的保护电流值并非正常运行值。当电动机电源由启动柜切换至运行柜,但运行柜的电动机保护测控装置尚未采集到运行柜端和电动机端的保护电流值,而设定的启动时间已经结束,电动机保护测控装置便判定启动过程结束,电动机在正常运行阶段发生故障,导致差动电流过大,进而电动机保护测控装置发出差动保护跳闸指令,导致断路器跳闸。

因此可以断定此次比率差动保护跳闸是调试人员在设定电动机保护测控装置整定参数失误所致。笔者将“电动机启动方式”控制字设定值为“1”,“电动机启动时间”的定值设定为“30”,然后继续空载试运行。

2.3 第三次空载试运行|

此次试运行持续40 min 未出现跳闸情况。

2.4 带载试运行

在空载试运行成功后,笔者进行电动机带载试运行。试运行时,运行柜端和电动机端的保护电流值比空载时略微增大,由于是同步增大,所以差动电流值Ida、Idb、Idc均为0 A,带载运行正常。

3 结 语

通过对本文10 kV 电动机试运行差动保护跳闸的原因分析和故障排查,发现跳闸为电动机在启动过程中的差动保护误动作,是安装调试人员工作失误所致。

已投产电动机出现差动保护动作,大都源于保护测控装置、电缆或电动机出现问题。对此,首先要查看差动保护的相关参数,大致判断产生故障的主要原因以确定排查方向。一般来说,可以依次对电动机、电缆进行绝缘测试,测试差动保护回路中的元件(如测试电流互感器的伏安特性曲线),检查保护测控装置是否存在故障,也可以同时排查。根据经验,大都是电动机内部短路、 电缆短路、电流互感器或其他二次回路元件的问题。

改造或者第一次投产的新电动机出现差动保护动作,有可能是由于安装疏忽或者对设备不了解,如将电流互感器保护绕组的控制电缆错接到测量绕组上或电缆相别接错;或者由于保护测控装置参数设置错误,以及由于电缆或者设备选型错误所致。

因此,在设备调试阶段发生差动保护动作跳闸的状况时,作为现场调试人员要在了解差动保护的原理及保护装置的判断逻辑的基础上,结合电动机实际控制方式分析原因,找出解决方法。