同步连续线主驱动电机选型计算

2022-07-07刘林峰

刘林峰

高速连续自动化冲压生产线由4~6 台压力机组成,各压力机工作在连续模式下,偏心轮之间保持固定的相位角度差,在每一个冲压周期内离合器均保持闭合状态,与高速自动送料系统紧密配合,提高工作效率。和工作在断续模式下的压力机线相比,具有以下优点:

①工作节拍提高。

②提高离合器寿命。

③消除了离合器的接合耗能,节省能量。

④减少设备震动,提高整机安全及寿命。

与传统的断续模式下的冲压线相比,同步压力机线在电气控制部分主要有以下特点:

①压力机之间需要同步控制。

②离合器在连续模式运行下的安全防护要求较高。

随着电气控制技术的发展,传统冲压线由手动单动控制转向连线断续自动控制,进而向同步连续自动化高速冲压线方向发展。主驱动电机的制造技术及驱动控制系统技术的进步使连线同步控制成为可能。由于各冲压线的形式、驱动机构各不相同,所以主驱动电机的容量也必须与之适应,而初步选型后需要用成熟的方法验算电机与压力机的同步性能。

1 冲压线的传动机械与工艺参数

1.1 传动机械与工艺参数

连续工作模式下冲压工作能的提供方式与断续工作模式不完全相同,需要核算不同模具(工作能) 在不同节拍下驱动器和电机的负荷。目前,国内普通机械压力机自动化生产线一般按两档设计:即低速8~12 次/分(采用单臂机械手或机器人),高速10~15 次/分(采用双臂机械手或高速单臂机械手)。断续模式下压力机在上死点停止,飞轮速度较高,冲压时所需能量主要由机械飞轮提供,主电机负责给机械飞轮提供能量;而连续模式下运行的压力机在上死点不停止,冲压能量由机械飞轮提供外,主电机也提供一部分,同时,主电机还要确保将机械飞轮快速加速到初始速度,保证前后压力机自动取送料设备运行时的相位差基本恒定,误差控制在±5°范围之内,保证连续冲压传送料可靠运行,由此对主电机性能提出较高要求(见图1)。

图1 五台压力机传动机构网络系统图

为满足生产工艺需求,需要核算主驱动电机的容量。为此,需要提供详细的机械传动参数及冲压工艺参数,根据给定参数核算主电机是否满足冲压工艺需求。笔者以某汽车厂压力机为例详细说明主电机设计选型验算方法(见表1、表2)。

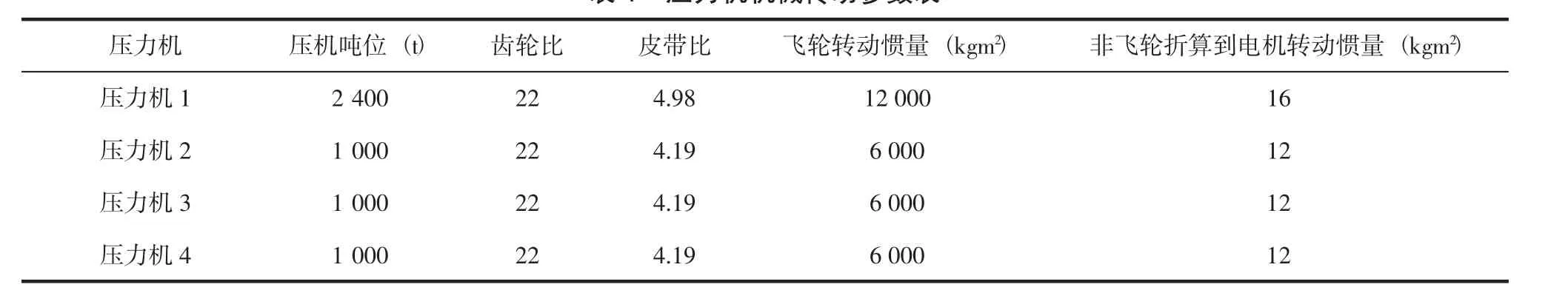

表1 压力机机械传动参数表

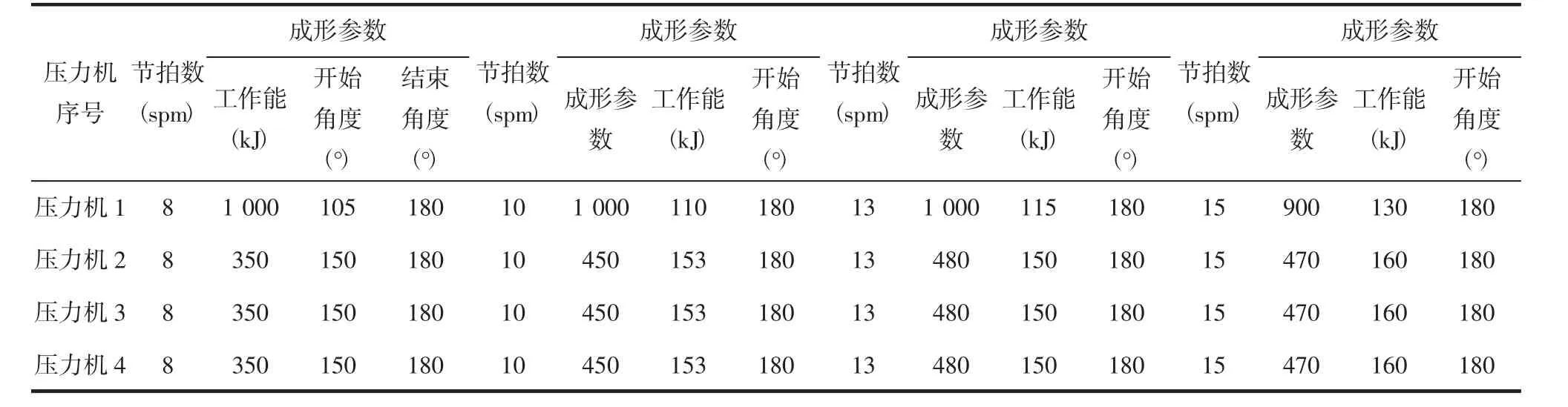

表2 冲压工艺参数表

1.2 同步原理和控制方式

压力机的同步控制通过主从同步控制方式实现,就是在整个控制中选择一个轴为主轴,设定给定值基准,其他轴都在该轴的基础上设定相位角,协调整个冲压线的运行。主轴有两种选择方式。

(1) 实轴控制方式

实轴控制方式就是选择实际编码器信号(偏心轴上的编码器)。根据需要可以从多台压力机中选择一台,或根据工艺需求任意设定,一般选择第一台压力机的给定值为整线的工作速度,同时定为主轴,其他压力机作为从轴,按照与第一台压力机的固定相位角同步运行。

(2) 虚轴控制方式

虚轴控制方式就是选择一个非实际的编码器位置信号作为基准,而所有的实际轴都跟随该基准运行,其它压力机作为从轴按固定相位角设定曲线运行。

2 主电机计算方法

计算方法要考虑实际应用情况,对数据结果进行综合分析,使得到的结果符合实际需求。常规上需要验算电机启动转矩是否满足要求,此为标准验算,本文不做叙述。

按照表2 参数,通常电机选择435 kW、190 kW 即可,但由于生产线要求低速8 spm 下连续生产,而计算结果是该功率下无法满足工艺要求(在某现场测试此配置也不能满足),所以需选较大的主电机。经多次核算,实际选择485 kW、280 kW电机。笔者以485 kW、280 kW 电机为核算标本来进行计算。

1) 首先,笔者给出电机相关参数(见表3)。

表3 电机参数表

2) 其次,计算冲压时能量释放的分配。连续模式下冲压频次与压力机运行节拍基本相等,冲压速度相对低些,工件变形所需能量由飞轮和电机共同提供。因此,需要计算冲压时它们分别释放的能量。

先计算电机释放的能量。不同转速下,相同时间里电机释放的能量不同。

由动力学公式计算验证电机。

根据工艺参数表,同时考虑压力机的机械效率,可以计算出冲压时间及电机释放的能量。

除去电机释放的能量,剩余的能量由飞轮提供。实际上,由于冲压时电机转速降低,其释放能量相应要减少一些,计算时可以乘以一个系数。

3) 由飞轮降速可以计算出电机转差率。

恢复时间非常重要,它决定着连续线的同步性能,计算时要按最大能量需求考虑,取决于自动化传送设备所需最小安全取送料角度,对节拍有较大影响;如果恢复时间较短,最小取送料角度就可以选择小些,否则取大些。同时,加减速动态转矩Md设定过大,动态性能虽好,但长时间运行下电机发热效验不合格;设定过小,发热效验合格,但动态性能差,加速时间长,无法满足冲压线同步性要求。

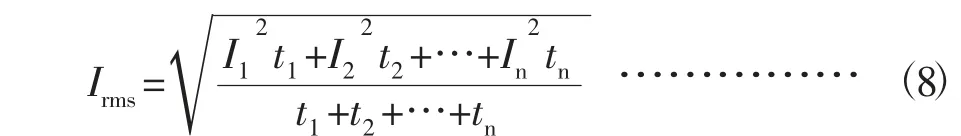

5) 电机发热效验。在同步运行中,主传动电机不仅在压力机冲压时出力并补充飞轮降速,主传动电机每周期都处于加速、减速、稳定运行状态,为充分利用电机性能,电机不宜选择过大,需要控制电机发热,即电流负载率要低于100%。实际上,由于机械机构不同,以及气动平衡缸受速度、增压比的影响,对多连杆压力机来说,电流负载率的影响不能忽略。由于空载运行阶段电流会增加,计算时必须考虑。从现场经验数据分析,一般取<95%以满足要求。鉴于主电机采用强制风冷方式,电机发热等效电流验算公式可简化为:

式中:I1~In—对应各分段时间的电流值(A);t1~tn—对应I1~In的各段时间(s);Irms—等效电流(A)。

只当Irms小于电机额定电流IN时,发热校验才可以通过。

由于2#~4#压力机规格相同,本文只计算一台主电机(见表4)。

表4 主电机计算结果

从计算结果看,转差率、恢复角度、负载率均满足设计要求。

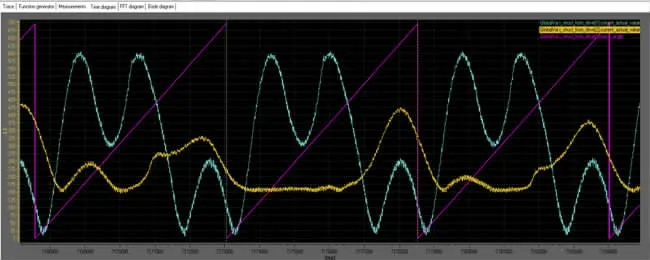

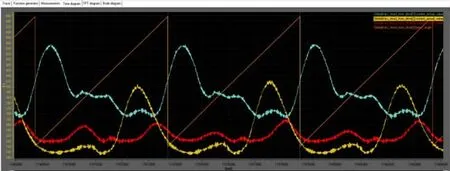

6) 现场测量结果表明,尽管与理论计算释放能量相差较大,各压力机的运行动态特性与计算结果的基本趋势相同(见图2~图4)。

图2 1#压力机在10 spm 下冲压侧围时电机传动实时运行曲线

图3 1#、2#压力机在11 spm 下电机传动实时运行曲线

图4 1#~3#压力机在12 spm 下电机传动实时运行曲线

3 结 语

主驱动电机的容量选型关系到同步连续自动冲压线的稳定生产,而初步选型后通过可靠的计算方法校验主电机与压力机的同步性能,可以更好地满足工艺需求。通过计算,选择最合适主驱动电机,为系统参数调试提供理论依据,提高主传动系统配置的合理性。按本文计算方法选型的主驱动电机已得到成功应用,效果良好。冲压线实际运行中,受模具及传送料设备的制约,高速运行下实际能量需求低于理论值。