货箱自适应调平果园作业平台设计与试验

2022-07-07杨俊朗胡文武

金 生,蒋 蘋,杨俊朗,吴 帆,胡文武*

(1.湖南农业大学 机电工程学院,湖南 长沙 410128;2.湘潭生物机电学校,湖南 湘潭 411100)

【研究意义】中国南方的果园大多数处于丘陵山区,主要依靠人工方式进行水果采摘、运输,劳动强度大、效率低[1-3]。【前人研究进展】近年来我国众多研究机构针对果园管理机械进行研究,取得一定的进展。2007年中国新疆机械研究院[4]研制出LG-1多功能履带式果园作业机械,具有喷药、平台升降、运输、自卸、修剪、采摘等功能。林悦香等[5]研制出适用于丘陵山区果园施肥、开沟为一体的多功能果园田间管理机,提高了果园管理作业的效率。黄亮[6]设计了一种发动机偏置的果园运输车,解决了因发动机安装位置导致传统果园运输机尺寸过大的问题,经试验,样机能够满足在丘陵密集型的果园进行工作。【本研究切入点】李强[7]研制的履带自走式果园采摘与修剪综合作业平台,采用履带底盘,综合水果采摘、修剪为一体,实现作业平台的升降、水果的收集等功能。【拟解决的关键问题】分析现有果园管理机械,普遍采用履带式底盘以满足非结构化地形环境要求;以内燃机作为动力输出,噪音大、振动强、易造成环境污染;部分平台未采用调平装置,使人员在辅助采摘、水果运输期间造成不便,安全性有待提高。针对以上存在的问题,研发一种遥控履带式电动果园货箱伺服调平作业平台,以提高采摘期间工作人员的安全性、减少水果在运输途中的损坏。

1 设计要求及整机结构

1.1 设计要求

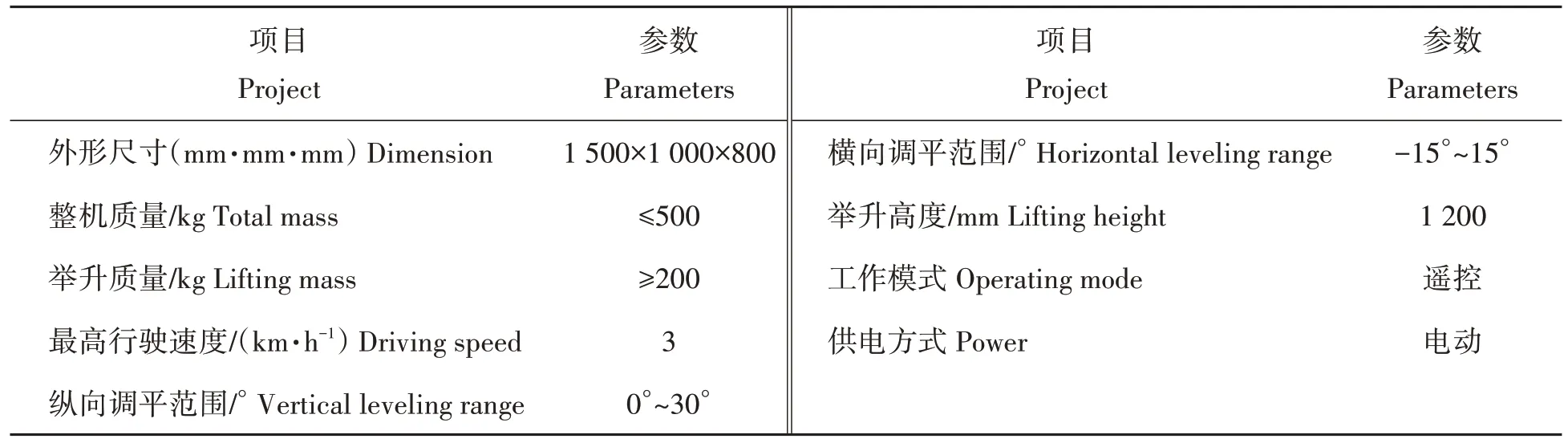

在具有丘陵山区地貌的国家农业示范性基地长沙百果园进行实地考察,测量猕猴桃、柑橘等果树株距、行距,以及考证相关文献[8-9]得到如表1 所示的相关数据。根据所测得数据,确定货箱自适应调平果园作业平台相关参数,如表2所示。

表1 果园果树相关参数Tab.1 Related parameters of orchard fruit trees

表2 货箱自适应调平果园作业平台尺寸参数Tab.2 Dimensional parameters of the orchard work platform for adaptive levelling of cargo boxes

1.2 整机结构

整机结构如图1 所示,货箱自适应调平果园作业平台由底盘行走机构、电源与控制器总成、升降机构、调平机构与货箱构成。

图1 货箱自适应调平果园作业平台Fig.1 Dimensional parameters of the orchard work platform for adaptive levelling of cargo boxes

货箱自适应调平果园作业平台作业期间,通过遥控控制行走电机的正反转,实现作业平台的前进、后退、转向及原地掉头。平台采用电动液压站实现货箱的升降运动(配合剪式举升机构)及货箱的纵向(前进方向)倾翻调节,通过大力矩电动推杆实现货箱横向调平。控制器通过倾角传感器检测货箱水平角度,配合PID 控制算法,调节倾翻调节油缸与横向水平调节电机正反转,从而实现货箱的自动水平控制。

2 关键机构设计

2.1 履带底盘行走机构

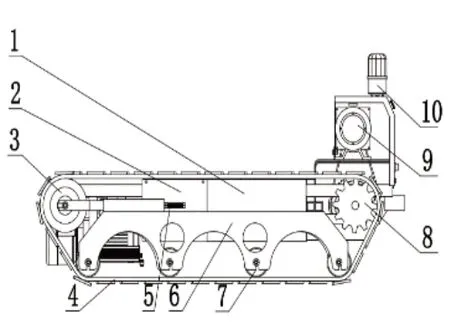

2.1.1 履带式底盘结构 如图2所示,包括履带、电机、支撑轮、驱动轮、电气系统、蓄电池总成等结构。

图2 作业平台履带底盘结构示意图Fig.2 Schematic diagram of the work platform tracked chassis structure

2.1.2 电机的选取 传动系统采用一级链传动[10],链传动的传动效率为0.91,电动机的传动效率为0.8,此时传动装置的传动效率η=0.91 × 0.8=0.728。

总传动比i:

式中Z1=16,Z2=33,计算得i=0.48,vmax为3 km/h,r:驱动轮半径,0.05 m。由此,计算可得最高速度下,经行星齿轮减速后电机输出转速为n=332 r/min。

根据整机满载时质量、设计的最高车速。得到作业平台平地行驶功率[10]:

式中μ为平台移动时的动摩擦因数,取0.5[10];m:平台负载时整机质量,取700 kg;g:重力加速度,取9.8 m/s2;vmax:为作业平台在爬坡时速度,取3 km/h;η:传动效率,取0.728。计算可得FL=3 430 N,PL=3.93 KW,由于作业平台在工作时需要进行调速控制等操作、以及丘陵山地的工作环境限制,因此选取电机额定功率为2 KW,输出转速为500 r/min(经电机自带减速箱减速后的输出转速),额定电压60 V,额定电流30 A的龙辉电机厂生产的减速箱集成式电磁制动直流电机。一级链传动采用龙辉电机厂配套生产的530 双排的链条和牙盘,大齿轮Z1为33,小齿轮Z2为16,链条54节。

2.1.3 蓄电池组选取 作业平台动力源主要依靠蓄电池提供能量,电池总电压要与电机的电压相符合,因此选用60 V 的蓄电池。通过走访农户调查一台果园管理机械在水果成熟时每天合计工作3~4 h。设定电动作业平台每天需要以1 km/h爬坡1 h,平地以2 km/h行驶2 h进行计算。

因此,爬坡时需要电量为:

式中v爬坡:爬坡时的速度,取1 km/h;:爬坡时的速度,取1 km/h;T1:取1 h;U:蓄电池组电压,取60 V,计算可得爬坡时需要电量为45.23A·H。

平地行驶时需要的电量为:

式中FL:平地行驶时功率,取FL=3 430 N;v平地:平地行驶时速度,取2 km/h;T2:取2 h;U:蓄电池组电压,取60 V,0.9是电池的放电效率;计算可得平地行驶时需要电量96.95 A·H。

因此需要的蓄电池总电量[11]C=C1+C2=45.23+96.94=142.17 A·H。

根据计算结果,以及货箱自适应调平果园作业平台在丘陵山区作业条件恶劣等问题的分析,电池组可选用泰源锂电新能源生产的60 V,150 A·H 的磷酸铁锂蓄电池作为能量源。

2.2 升降机构设计

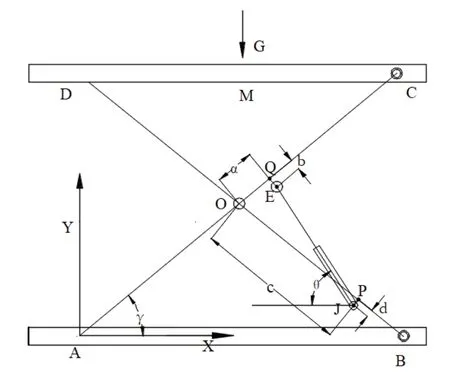

2.2.1 升降油缸力学分析 将升降机构受力模型简化如图3所示,图中,B、C处均为可移动滚轮,A、D处为铰链连接,以A点为坐标原点,AD为Y 轴,AB为X 轴建立直角坐标系。P、Q为两端耳环安装位置,均垂直安装于横梁处,b、d为上下两端耳环高度,油缸推力作用于E、J销轴处。其中c为OP间距离,a为OQ间距离。

图3 升降机构受力简图Fig.3 Stress diagram of lifting mechanism

根据虚位移原理[12]可得:

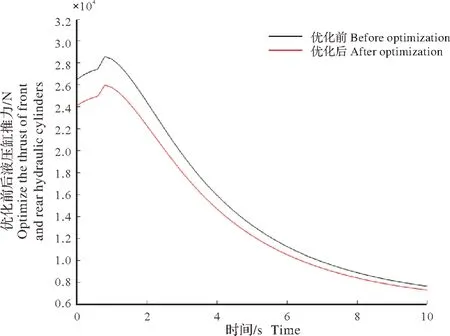

由式可知液压缸推力随着起升角γ,以及油缸与水平面夹角θ的变化而变化,在剪叉臂长l,液压缸安装参数a、b、c、d为定值时,液压缸推力随γ的变化如图4所示。

由图4可知液压缸推力在初始提升时推力最大。若要提高液压油缸的利用率,则合理排布液压缸安装参数降低液压缸的最大推力,即对液压缸安装参数a、b、c、d进行仿真优化。

图4 升降机构液压缸推力图Fig.4 Thrust diagram of hydraulic cylinder of lifting mechanism

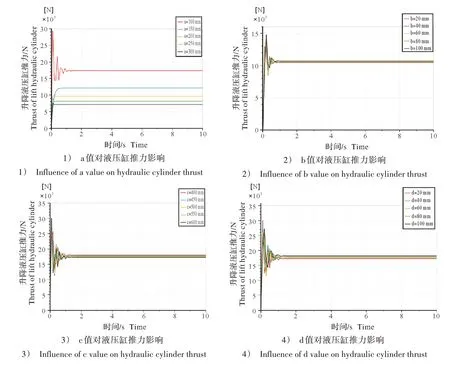

2.2.2 仿真优化 Amesim 软件建立降及调平系统的模型如图5 所示,通过建立升降系统模型分别对a、b、c、d4 个参数进行单因素仿真分析,设置4 因素初始值a=150 mm,b=20 mm,c=450 mm,d=40 mm。分别得到a、b、c、d4个因素按照一定比例变化时,对初始状态液压油缸提升推力的仿真图像如图6所示。

图5 升降及调平系统仿真模型Fig.5 Simulation model of lifting and leveling system

由图6可知,随着a、c值的增大液压缸初始提升时推力逐渐变小;b、d值的增大液压缸初始提升时推力逐渐变大;a、d值的增大会使液压缸在初始提升阶段推力波动较小,b、c值的增大会使液压缸在初始提升阶段推力波动较大。通过genetic algorithm 优化方法得出优化后的a、b、c、d4 个参数的取值,在液压缸安装位置不干涉其余部件为前提,最终修正得到优化值如表3所示,优化前后液压缸推力对比如图7所示,与优化前相比较液压缸推力明显减小,优化后液压缸在初始提升阶段需要提供推力25 980 N,比优化前28 590 N降低9%。

图7 优化前后液压缸推力对比Fig.7 Comparison of hydraulic cylinder thrust before and after optimization

表3 a、b、c、d值优化前后对比Tab.3 Comparison of a、b、c、d values before and after optimization

图6 不同参数变化对液压缸初始提升时推力影响Fig.6 Influence of different parameter changes on thrust during initial lifting of hydraulic cylinder

计算可得:P≥13.2 MPa

式(11)中:F:液压缸推力,S:液压缸直径取0.05 m。

根据计算选用凯瑞祥液压定制的DC 60 V、功率2 KW、压强为16 Mpa 的三路电磁阀的微型液压站,以满足压强、电压与作业平台相关参数的匹配。

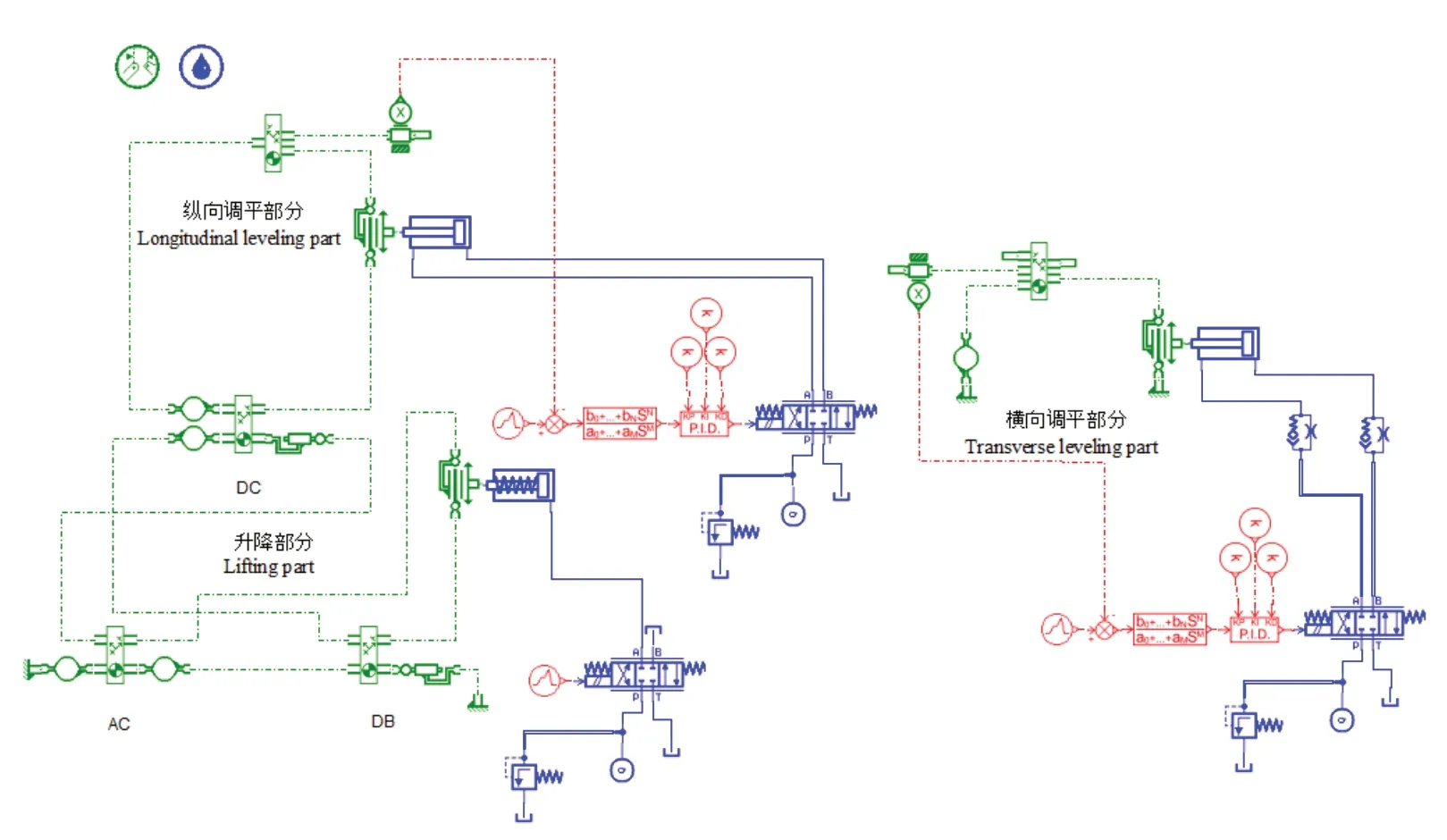

2.3 调平系统设计

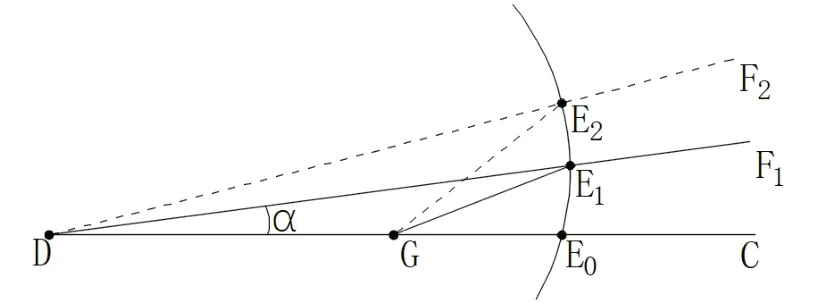

2.3.1 数学模型 纵向调平机械结构简化后如图8 所示,DC为剪叉升降结构上部,AF1为横向调平的下支撑面,BE1为纵向调平油缸。假设平台处于水平状态时,AFx与DC重合(x取1,2),此时GE0为纵向调平油缸未伸缩时的状态,即油缸原长为GE0,其中DE0=DE1=DE2。GE1、GE2为不同坡度下纵向调平油缸伸长情况。

图8 纵向调平简图Fig.8 Schematic diagram of longitudinal leveling

由此可以得到纵向调平油缸伸长量与坡道角度之间关系:

式中,α为∠E0DE1、∠E2DE1均为纵向坡度角,取(0°~30°);L1为纵向调平油缸伸长量。

横向调平机械结构简化后如图9所示,C1D1为货箱平台简图,O1A1为电动推杆简图,O1B1,O1B2为所做的辅助线。当平台处于水平状态时电动推杆与平台状态如三角形O1A1B1所示;当平台发生左右横向倾斜时,电动推杆与平台状态如三角形O1A2B2所示,其中O1A1为电动推杆初始长度。

图9 横向调平简图Fig.9 Schematic diagram of horizontal leveling

由此可以得到横向调平油缸伸长量或缩短量L2与横向坡道角度β1(-15°~15°)之间关系:

2.3.2 调平策略 研究采用双轴倾角传感器(MPU6050)检测货箱横向、纵向倾斜角度,通过位置式PID控制算法,控制电动液压站电机的转速以及电动推杆伸缩速度,从而实现货箱在纵向与横向维度的水平调节。

并且规定货箱倾角偏差值在±1.5°时不调平(即e0的数值为1.5°),避免多次动作损坏调平机构。PID算法如下所示。

通过试凑法确定PID算法的参数为Kp=0.106,Ki=0.316,Kd=0.168。

式中:Kp比例系数;Ki:积分系数;Kd:微分系数;ek:第k次采样倾角偏差值;k:采样序;ek-1:第k-1次采样倾角偏差值。

3 结果与分析

3.1 续航时间测试

续航时间测试试验地点选择湖南农业大学车辆实训中心旁水泥路面,采用电动汽车能量消耗率和行驶里程试验方法(GB/T 18386—2017)[13]中的等速法(1.5±0.075)km/h,对电动水果采摘与运输平台的续航时间进行测试。设置电池剩余电量低于10%自动报警,平台高度降至最低,在载质量200 kg 条件下,每隔0.5 h 通过人机交互界面记录蓄电池剩余电量值。最终试验结果如图10 所示。结果表明,当蓄电池电量达到10%,续航时间可达到3.4 h。

图10 续航时间测试Fig.10 Battery life test

3.2 平台动态调平测试

通过预先搭建的调平测试装置,设计不同坡面角度,测试作业平台在上坡期间的动态调平性能。试验现场如图11 所示。作业平台以1 km/h 速度上坡,利用倾角传感器实时记录平台的角度值。每个坡面角度分别测试5次,记录货箱姿态数据。

图11 调平测试Fig.11 Leveling test

试验结果如表4所示,满载时平台调平误差平均值在0°~1.5°以内,动态调平时间和坡道以及载质量有一定关系,在横向角度20°,纵向角度10°以内,调平时间小于4.5 s。可以实现作业平台在坡道行驶期间作业平台的水平状态,保持货物运输的稳定性。

表4 动态调平性能测试Tab.4 Dynamic leveling performance test

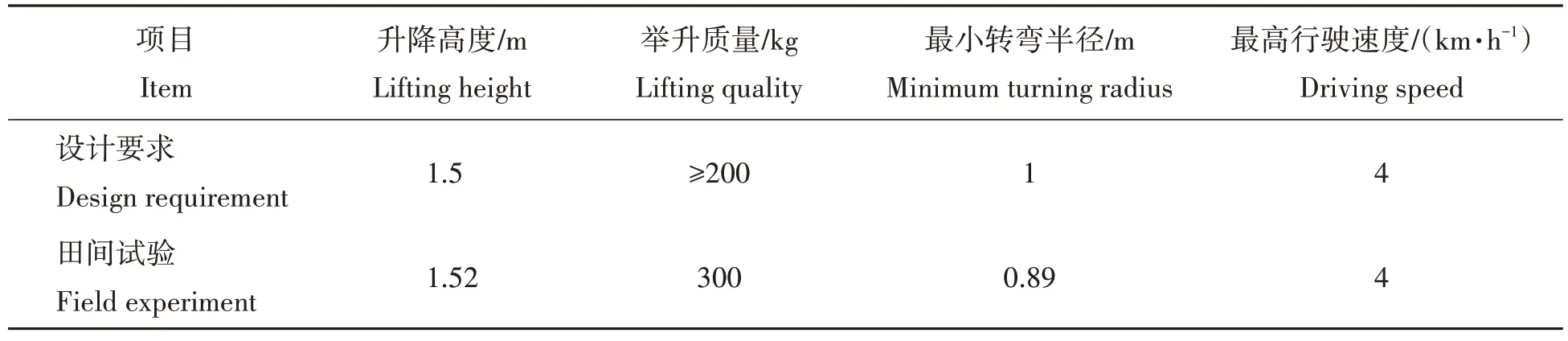

3.3 果园试验

果园试验主要检测作业平台在果园行走期间的货箱调平性能,林间转弯性能,升降性能。试验于2021年6月在湖南长沙百果园基地进行,选取不同地形10°和15°的纵坡、5°和-5°的横坡。验证两种不同坡面作业平台调平性能。记录作业平台以1 km/h的行驶与货箱姿态数据,以及作业平台最小转弯半径、升降高度。

果园调平试验结果如图12所示,作业平台在较大纵坡行驶、或横向行驶遇到障碍物时能够迅速使货箱调平,并且调平后角度均可保持在-2°~2°;基本性能测试如表5 所示,升降高度最高为1.52 m,举升液压系统能够举升的质量为300 kg,可靠性好,与仿真200 kg举升性能相比提高100 kg,最小转弯半径0.89 m,最高行驶速度为4 km/h,满足作业平台在果园或林间的工作要求。

图12 自动调平试验Fig.12 Automatic leveling test

表5 性能测试Tab.5 Performance test

4 结论与讨论

1)针对南方丘陵山区果园采摘与运输要求,设计了一种电动水果辅助采摘与运输平台,采用蓄电池供电,环境污染小,噪音低;底盘行走装置结构简单,尺寸小,适应于行间距小的果园行走;货箱自适应调平装置满足采摘、运输时的平稳性。利用遥控控制机具前进、后退、转弯,平台的升降、调平等功能,操作简便。

2)试验测得作业平台在水泥路面的续航里程可达3.4 h,升降高度最高为1.52 m,举升质量为300 kg,最小转弯半径为0.89 m,最高行驶速度为4 km/h,空载时货箱动态调平误差保持在1°,满载时货箱动态调平误差保持在1.5°以内,在设计的最大爬坡角度纵向20°,横向12°以内,调平时间均小于4.5 s;果园试验中选取不同地形10°和15°的纵坡、以及-10°和-5°的横坡,自动调平期间货箱的倾斜角度可保持在-2°~2°,相关试验性能满足设计要求。

3)通过试验发现,液压油缸的速度对调平响应性有一定影响,使得在坡度大的路面,油缸伸缩速度慢,调平响应性不够快。并且作业平台在过坡道拐点时,不能有效观测坡道地形地貌,导致其通过性变差、平稳性降低。针对调平响应性及过坡道拐点问题有待进行下一步研究。

致谢:湖南省教育厅优秀青年基金项目(20B292)和湖南省研究生科研创新项目(CX20200667)同时对本研究给予了资助,谨致谢意!