镶钢导轨定位精度的研究

2022-07-06代春香李三雁田亚峰

代春香,李三雁,田亚峰

(1.四川大学锦城学院,四川成都 611731;2.宁波海天精工有限公司,浙江宁波 315800)

0 引言

随着市场的多样化进程,对生产零部件的装备机械的要求亦有所提高,例如,对加工几何尺寸大、质量重、表面复杂零件的机械装置的要求,即要大型化,又有重型化的趋势要求,对数控机床的要求表现为往复行程较长、扭矩相应的增大、可加工零件种类及工艺增多等特点。即要保证市场需求,又要保证机床的精度就使得先进的技术手段与创新的工艺尤为的重要[1-2],目前有机械降隙和双电机电气降隙2 种方式来消除机械传动过程中所产生的背隙。双电机降隙通过2 台电机连接同一减速机构并同时驱动控制主轴的齿轮,而此齿轮同时与2 个驱动齿轮啮合,在换向过程中始终受到某一驱动齿轮的偏置力矩作用,使传动系统刚性连接、传动无间隙[3-4]。

双电机降隙在性能上有三大优势:机械控制相对灵活,当其机械负重较大时,2 台电机将同时启动工作,可以提高其整体的驱动力,运动将要停止时,2 台电机可实现反方向驱动,可以起到消除背隙的作用,因此定位准确,其重复定位精度可达到0.01 mm;机械控制成本相对较低,由2 台伺服电机的同时作用,去代替功率特别大的单电机驱动和伺服驱动器[5-7]。

近年来,随着数控机床组成的各单元如数控系统、总线装置、机床本体、PLC、其他部件的快速发展,采用双电机降隙来进行驱动成为部分机床制造厂家的优先选择方案。在双电机降隙的工作过程中,电气部分的调试过程耗时较长,而且效果也不是特别的理想,调试的结果要使电气控制实现降隙以提高精度、同步以达到实时性、快速稳定的驱动等各项功能[8-9]。机床导轨结构有线性滚动导轨、滑动导轨和静压导轨等多种形式[10],不同导轨类型的数控机床对其电机的机械特性匹配有差异,并会影响到电气控制特性的相关参数,而且很有可能会对机床的运动精度造成严重的影响[11]。

目前在制的设备中,有多种数控机床的传动方式用到双电机降隙驱动结构[12],某动柱定梁系列龙门五面加工中心,其Y 轴驱动选用双电机降隙结构,是较早的将此结构应用于滑动导轨的设备。因滑动导轨的滑动摩擦力比较大,滑动部件在运行的过程中易出现低速爬行现象,使得调试也达不到理想的降隙效果。通过对机床运行精度的测量发现,在其工作行程的范围内,会随机出现一系列的位置不连惯的点。为了解决上述存在的问题,做出以下的修正分析。

1 电机选型核算

某企业在设备调试过程中,发现其导轨静摩擦力较大,因此在设置的电机初始降隙扭矩时选用较大值设置对电机的机械特性产生一定的影响,所表现的形式为:移动部件在工作过程中的移动加速度不够大,可能对最大切削扭矩产生影响。因此,对机床电机及其机械的匹配性进行研究分析,啮合传动部件为:M6斜齿MC338034 和齿条ZST-M6-59×49×1017-G-I-6-D;其可传递的额定力及额定扭矩分别为FN=52 880 N 和TN=3173 N·m。机床Y 轴电机的参数见表1。

表1 机床的Y 轴电机核算参数

由于该机械结构的减速比为1∶91,可以起到非常大的加减速作用,当考虑减速箱的惯量时,其在图表中的值远小于电机惯量,因此,可忽略减速箱在运动过程中的惯量值。下面从推力、加速度和加速最大切削力来核验。

1.1 推力核算

重力加速度g 取值9.8,则:

摩擦力为:F=mg×u=10 000×9.8×0.1=9800 N

克服F 所需扭矩为:T1=F×r=882 N·m

克服切削力所需扭矩为:T2=Fk×r=2700 N·m

电机额定扭矩为:T=(T1+T2)/n/2=19.68 N·m

齿条所受力矩为:T3=(T1+T2)/2=1791 N·m

因T3<TN,可知齿条安全。

1.2 加速度核算

加速度核算:

故单个电机需要的最大扭矩为:

1.3 以最大切削力核算

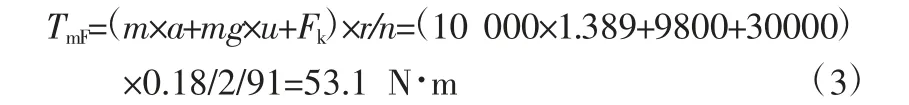

以最大切削力核算切削力矩为:

故单个电机需要最大扭矩为:Tm2=53.1/2=26.55 N·m

综合上述计算可知,以加速最大切削力核算时Y 轴具有最大受力工况,所有理论算法以摩擦因数为0.1 计算,实际工作中滑鞍上有部分滚动卸荷结构,故有部分滑动摩擦转换为滚动摩擦,实际上的滑动摩擦力会更小。根据导轨静摩擦力的相关特点,选用较大功率的伺服电机会更适合现有的工作环境及相关的工部要求,故选择西门子1FK7105 作为双电机降隙的工作电机,其额定功率为7.75 kW,额定扭矩为37/48 N·m,转速为2000 r/min。

2 影响机床精度的因素及其解决方法

2.1 油路润滑过程检查及其分析

机床在理想状态下工作时,其导轨的润滑是充分的,这样机床的运行才可能连续而且平稳,而在实际的工作过程中当滑动导轨润滑不良时,会直接导致机床滑鞍移动时的摩擦阻力增大,并且加剧低速爬行现象,严重影响机床的运行精度,将会对机床的切削、定位等一系列工作产生不利影响。根据多次实验的观察,发现应该充满润滑油的润滑管路中有局部位置存在气泡,部分润滑点的计量件也没有出油,尤其是随着行程的增长,其出油的可能性降低;调试过程中再进一步检查发现,外润滑泵的打油持续时间相对较短,开启打油后,在管路还没有完全建立压力之前,就已经使油泵停止打油,从而管路的压力无法打开润滑管路末端的定量式计量件,使得部分润滑点位不出油,导致导轨润滑不充分。

为了解决打油时间不够长导致的润滑不充分问题,采用以下的解决方案:在机床的滑鞍移动前,用手动点动润滑泵进行打油,此处需要注意的是润滑泵持续打油时间不能过长,最多不超过2 min;这样的操作过程使得管路里面充满润滑油,同时也将管路的空气排出,保证机床初始运行时导轨就能上油。由于滑鞍导轨润滑点与润滑泵的距离相对较远,要使整个润滑管路可以有效工作,打开计量件所需要的最小压力为1.2 MP,油泵打油时间需求也比较长。要达到润滑油从计量件排出的要求,综合考虑后,润滑泵持续打油时间通过计算得出机床管路从润滑泵打油开始到建立压力达到2.0 MP 所需的时间。

2.2 滑鞍贴塑面刮研研究与分析

通过对润滑油路系统改进后,润滑系统各点出油比较充足,但是滑鞍在导轨移动时的低速爬行现象未能得到完全的改善,依然存在运动的不连贯。存在问题的表现形式为:由于行程的长短及出油压力的变化,远行程处无油,且导轨面上起润滑作用的油膜分布不均匀;在近行程的附近,润滑油在立面的导轨上成股流下;当用塞尺检查贴塑面与导轨的间隙时,发现在整个贴塑面长度上的点间隙不均,且相差较多。实验观察发现主要可能是因为滑鞍贴塑面和镶钢导轨接触不均匀所造成,因此决定检查刮研点,提高重新刮研的研点要求,每25 m2×25 m2平均研点从原来的8 点提高到细研要求的12 点。重新刮研后的调试发现,由于刮研要求的提高,滑鞍的贴塑面与镶钢导轨的接触点增多,从而使得滑鞍的贴塑面平面度更好,这样的方法可增加接触面积、改善润滑状况和减小摩擦阻力,低速爬行现象得到很好的改善。

3 结束语

镶钢导轨形式相比别的导轨形式,其摩擦力要更大,因此容易产生低速爬行现象,从而使得双电机降隙方案电气调试难度增大,为了解决这样的问题,通过调试试验得出以下3 点结论:

(1)因导轨静摩擦较大使得伺服电机实际设置的降隙扭矩要求也变大,因此,在伺服电机选型时,应在计算结果的前提下,适当增大一档规格来选择。

(2)机床通过加压式集中润滑系统,不同系列的机床润滑时间是不一样的,机床运行前,通过计算调试测验等方式确定打油的压力和打油持续时间,先把润滑管路内的润滑油充满。

(3)刮研要求的提高,滑鞍的贴塑面与镶钢导轨的接触点更多,从而使得滑鞍的贴塑面平面度更好,这样的方法可增加接触面积、改善润滑状况和减小摩擦阻力,低速爬行现象得到很好地改善。