PCCP管内环向预应力加固验证试验研究

2022-07-06鲁文妍刘海祥柯敏勇许珉凡吕康伟

鲁文妍,刘海祥,柯敏勇,许珉凡,吕康伟,洪 欣

(1.南京水利科学研究院,江苏 南京 210029; 2.河海大学 力学与材料学院,江苏 南京 211000)

在役预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP)出现预应力钢丝失效、预应力设计不足等情况时,管壁安全性、抗裂性下降,加压运行时存在开裂、爆管等风险[1-2]。现有的修复方法主要有管外加固法、换管法、管内常规加固方法等[3-5]。管外加固法的缺点是需要开挖大量的土方,虽然在管外粘贴碳纤维布[6]、施加预应力钢环、预应力钢绞线[7]等可以有效提供环向约束并且精准地针对断丝的位置进行加固,但是造价较高且工程量大,不适宜在工程实践中大规模推广。换管法是通过探伤找到损坏管道所在的位置,然后先挖去上部土层,再将损坏的管道移去,换上新的PCCP管。这种方法造成的影响较大,管道移除的施工难度较大,接缝处的处理也是一个亟待解决的施工难题。管内加固方法包括颈缩钢筒内衬法、钢管内衬法、内贴碳纤维法等[8-9],颈缩钢筒内衬法和钢管内衬法往往造成过流断面的较大损失,内贴碳纤维法通常采用非预应力加固的方法,在内管壁直接粘贴碳纤维布进行加固,由于碳纤维材料弹性模量与钢筋相似,抗拉强度为钢材的7~10倍,高强度的发挥需要较大变形,内贴难以充分利用碳纤维材料的高强度特性。这种方法属于非主动受力,即只有在外界荷载的情况下才能发挥作用,并不能主动发挥碳纤维材料的作用,在一定程度上造成了碳纤维材料性能的浪费。

由于PCCP管埋深、周边环境、维修期等原因,无法进行大面积开挖维修。目前管内维修采用内衬复合管材、内贴碳纤维布材等办法,一定程度上解决了以上问题,但仍存在很多不足,如过水断面减小、不能充分发挥加固材料强度及原有结构刚度等。

碳纤维板具有高强高效的特点,在混凝土结构、砖混结构等补强加固中得到了广泛应用。通过将预应力技术和碳纤维板材相结合,可以有效、主动地改善结构受力性能,已大量应用在混凝土结构、钢结构等加固中,但预应力碳纤维板目前多应用于梁板结构加固的直线形张拉,很少应用于管内环向。

为快速有效修复难以开挖区域破损PCCP,减少甚至避免PCCP爆裂事故的发生,研究提出PCCP管内环向预应力加固技术,应用自主设计的环向预应力加固装置,为PCCP管内的碳纤维板材施加环向预应力,再利用高性能结构胶粘贴至PCCP管道内壁,达到加固目的。在此加固方法中,管内环向预应力的施加是关键,通过三阶段试验验证该方法,包括基础性验证试验、管内环向预应力加固试验和PCCP原型管加固试验,本文介绍第一阶段基础性验证试验。

1 试验方案

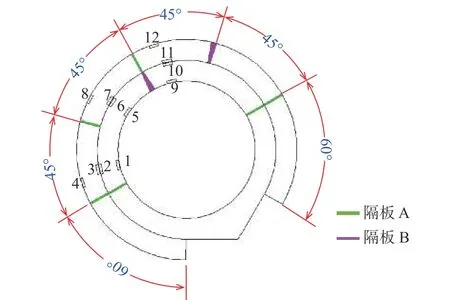

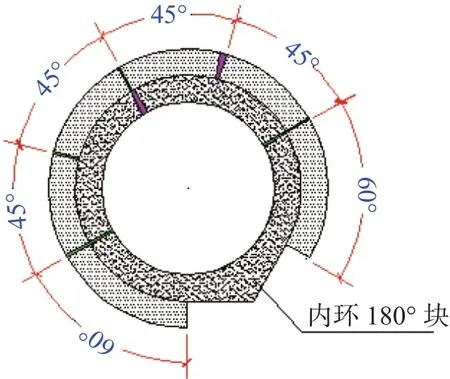

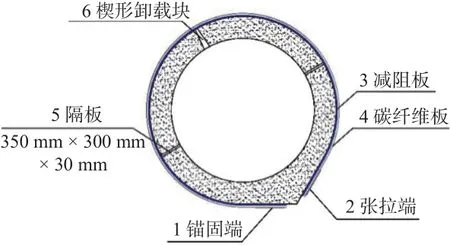

通过基础性验证试验,采用内环、外环相结合进行试验,将施加预应力的碳纤维板粘贴至混凝土外环内壁,验证PCCP管内预应力加固试验方案的可行性。内环、外环分弧段浇筑,浇筑期各弧段之间间隙设置隔板(图1)。外环为300°,共分6段,其中4段45°(含隔板),主要用于粘结试验;2段60°,主要用于平衡结构。内环分3段,含隔板分别为90°、90°、180°。外环、内环对应设置拉杆孔,便于粘贴时紧密贴合。首先实现内环的外侧环向预应力;然后将外环内侧主动与碳纤维板粘贴;撤除内环,外环形成所需工况,研究粘贴效果。试验过程包含立模、浇筑、张拉锚固、粘贴至外环内侧、外环形成整体、体系转换等步骤。应变传感器布置见图1。

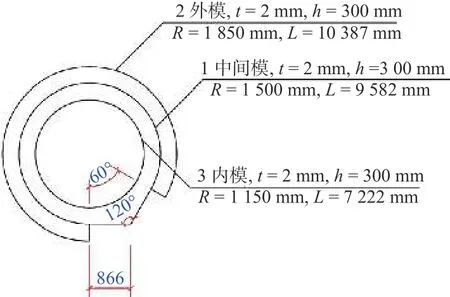

(1)立模。 采用锌镀铁皮立模(图2),内、外环分段见图1,弧间隔板分隔板A、隔板B两种类型,隔板A采用钢板,隔板B为2°的楔形滑板,便于弧段拆模。立模后,确保内、中、外3层为同心圆,圆弧平顺,固定可靠;模板厚度2 mm,确保实施过程中刚度、操作性合适。隔板与内、中、外模相接部位保证平顺;浇筑前隔板两侧涂刷脱模剂。

图1 圆环分段及应变传感器布置Fig.1 Plane layout of curved concrete blocks and strain sensors

图2 环向封闭模板立模Fig.2 Erection of circumferentially closed formwork

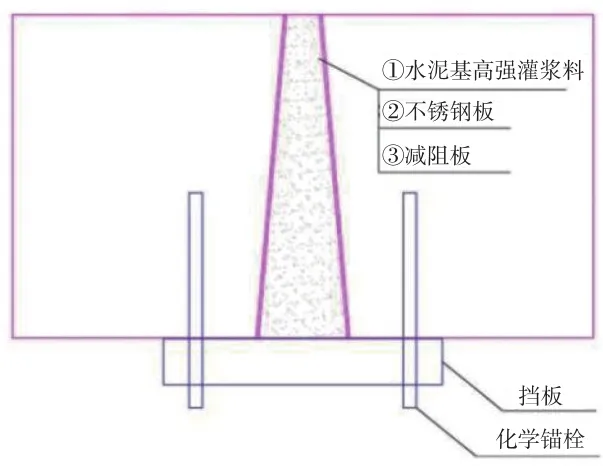

(2)浇筑。浇筑包括弧形混凝土块段(图3)和卸载块。卸载(滑)块由水泥基高强灌料外包不锈钢板、减阻板组成(拼装试验阶段安装形式见图4)。挡板、化学锚栓配合限位与卸载。水泥基材料需提前开展性能试验,确保强度达到C50。外环、内环对应地设置拉杆孔,便于粘贴时紧密贴合。

图3 弧形混凝土块段浇筑Fig.3 Placement diagram of curved concrete blocks

图4 楔形卸载块安装Fig.4 Installation diagram of wedge unloading block

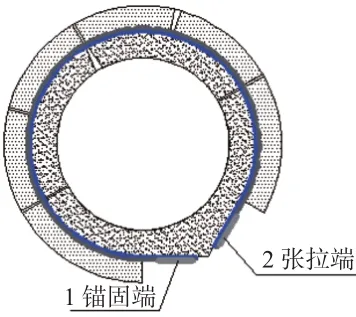

(3)张拉锚固。将内环拼装,通过开槽、钻孔植螺栓、粘贴安装设置预应力碳纤维板锚固端、张拉端,采用一端锚固、另一端用液压千斤顶张拉的方式给内环外侧施加碳纤维板环向预应力,实现内环的外侧环向预应力(图5)。张拉、固定端不设交叉重叠,加强锚固、张拉区配筋;锚固件、张拉件均需部分埋设在混凝土面以下,可预埋同等大小木板,减小安装工作量;3段间设计稳定连接,确保安全措施;通过碳纤维板与混凝土环间设置减阻板,确保碳纤维板张拉近似无摩阻;90°与180°构件间间隙采用钢板+镀锌铁皮隔层,可与浇筑期一致。

图5 张拉锚固Fig.5 Diagram of tensioning and anchorage

(4)粘贴至外环内侧 。将外环吊至内环外侧,将外环各段粘贴至带有预应力(内力)的碳纤维板内环(图6)。在粘贴过程中需确保胶饱满、碳纤维板以外区域内环与外环不粘在一起。可采取以下措施:碳纤维板两侧粘贴橡胶止水条(具有低弹模、高压缩特性),止水条之间涂碳纤维板胶,厚度2 mm,厚度控制最终采用限位装置实现。

图6 粘贴至外环内侧Fig.6 Paste to the inside of outer ring

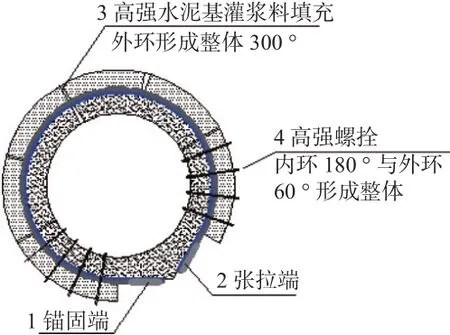

(5)外环形成整体。试验粘贴期,运用微膨胀材料、连接块及楔形块封闭各连接段间隙(图7),确保内环卸载外环受力后整个装置稳定,各段不产生偏心受压。

图7 外环形成整体Fig.7 Outer ring forms a whole

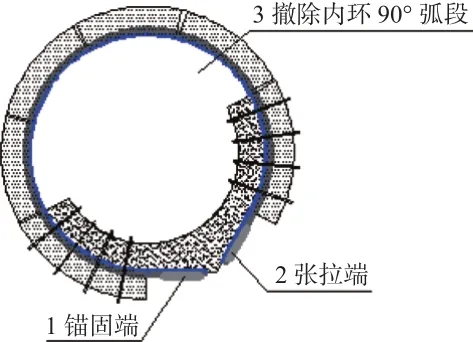

(6)内环撤除,完成体系转换。待碳纤维板与外环混凝土间结构胶达到设计强度,依次撤除内环卸载块和两段90°部分块段,实现预应力由内环转至外环(图8),即达到管内环向预应力状态。

图8 体系转换Fig.8 System transformation

2 试验过程及分析

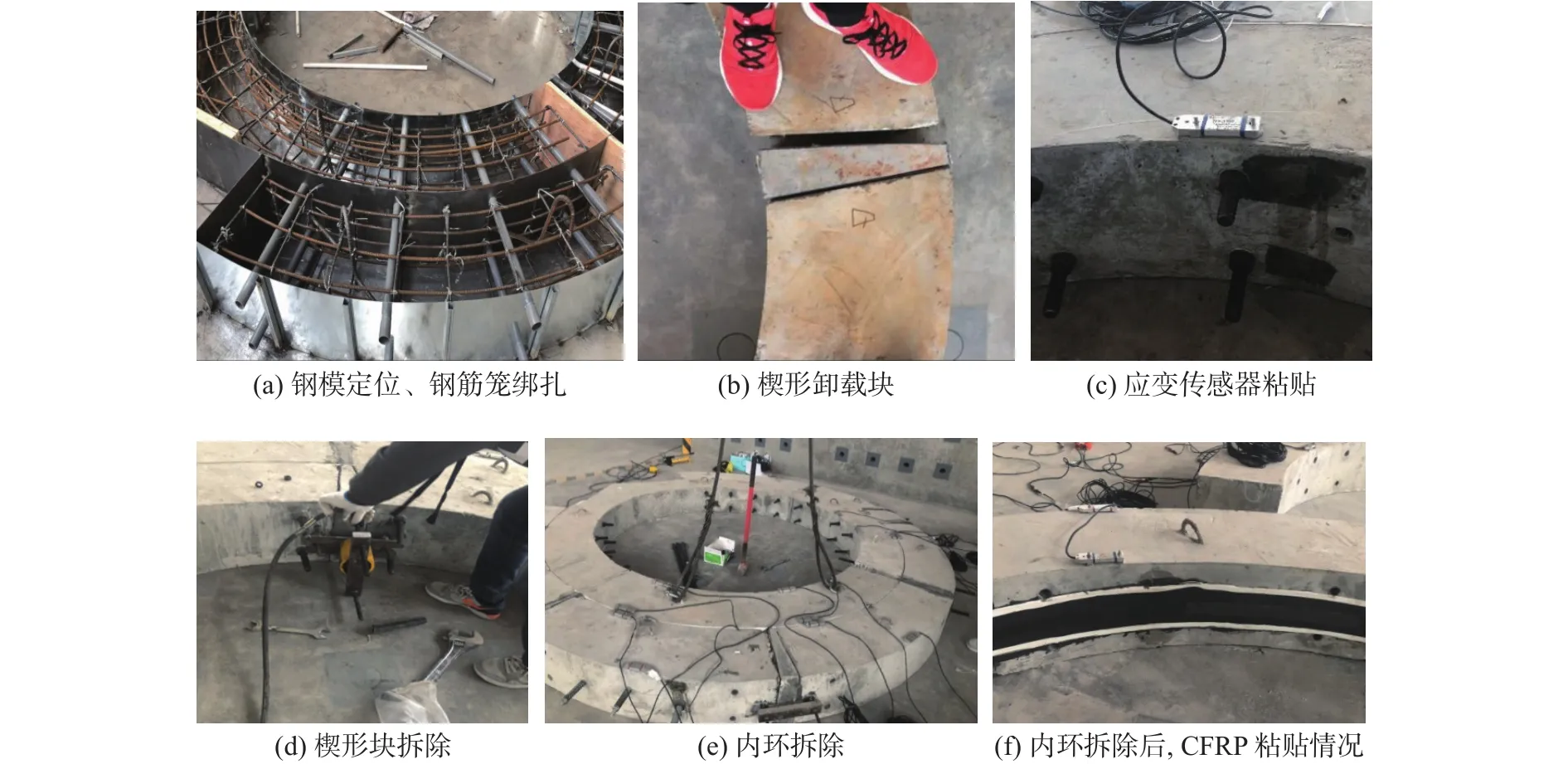

采用C50混凝土浇筑,龄期达到28 d后开展试验。依次按照试验方案的立模、浇筑、张拉锚固、外环凿毛、粘贴至外环内侧、外环形成整体、体系转换等步骤实施试验,试验部分照片见图9。

图9 试验步骤照片Fig.9 Photos of the test

试验过程中,充分做好内环卸载、外环受力的准备工作:(1)强度等待;(2)应变传感器测试调试;(3)内环分级、慢速卸载措施;(4)内环卸载过程中,各个块段收紧螺栓杆的措施。试验用碳纤维板宽5 cm,厚3 mm,弹性模量为180 GPa。测得碳纤维板拉伸前长9 352 mm,拉伸后长9 382 mm。由应力应变关系ε=σ/E及薄壁圆筒公式(P= δt/R,其中:P为径向应力;δ为环向应力;t为圆筒厚度;R为圆筒半径)可求得碳纤维板拉伸后所受径向应力为1.15 MPa。当卸除内环后,碳纤维板失去内环支撑,略有收缩,碳纤维板长9 373 mm,即此时碳纤维板径向应力变为0.8 MPa,这一径向应力主要由外环混凝土与碳纤维板间粘接胶平衡。

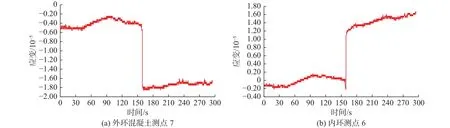

图10为混凝土外环测点和内环测点应变时程曲线。在t=157 s时发生体系转换。内环拆除后,外环混凝土压应变突增至1.8×10-7,内环混凝土由基本不受力状态突变为受拉状态(相对于碳纤维板张拉以后)。经过体系转换,碳纤维板成功粘贴至外环混凝土,预应力施加在内环混凝土上的预压应力释放,内环应变片表现为拉应变,碳纤维板预应力转移至外环,使外环混凝土受到预压。放置7 d后,经敲击检测,未见脱空,这表明经预应力碳纤维板加固形成的混凝土-结构胶-碳纤维板体系是可靠的。

图10 内外环典型测点应变时程曲线Fig.10 Strain-time curve of typical measuring points at inner and outer ring

3 结 语

本文设计了PCCP管内预应力碳纤维板加固基础验证试验,碳纤维板在带有内力的情况下,成功粘结至管道混凝土内壁,证明了方案的可行性。环向预应力施加本质是对管道施加径向力,在运行期可与内水压力平衡;混凝土表层经过凿毛、基底处理,形成的混凝土-结构胶-预应力碳纤维板体系是可靠的,可以提供不低于0.8 MPa黏结力。适当加厚结构胶体厚度、选用柔性物质与碳纤维板接触,可以满足碳纤维板与弧形管壁密贴。

在验证了该加固方法可行基础上,可进一步在PCCP管道上开展加固验证试验。试验时粘贴碳板成封闭圆环,即内环本身不设锚固端、张拉端,通过装置撑开内环,使碳板拉伸,然后粘贴到外环。